Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Импульс силы. Количество движения. Закон изменения количества движения.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте И́мпульс си́лы — это векторная физическая величина, равная произведению силы на время её действия, мера воздействия силы на тело за данный промежуток времени (в поступательном движении). За конечный промежуток времени эта величина равна определённому интегралу от элементарного импульса силы, где пределами интегрирования являются моменты начала и конца промежутка времени действия силы. В случае одновременного действия нескольких сил сумма их импульсов равна импульсу их равнодействующей за то же время.

Во вращательном движении момент силы, действуя в течение определённого времени, создаёт импульс момента силы. Импульс момента силы — это мера воздействия момента силы относительно данной оси за данный промежуток времени (во вращательном движении):

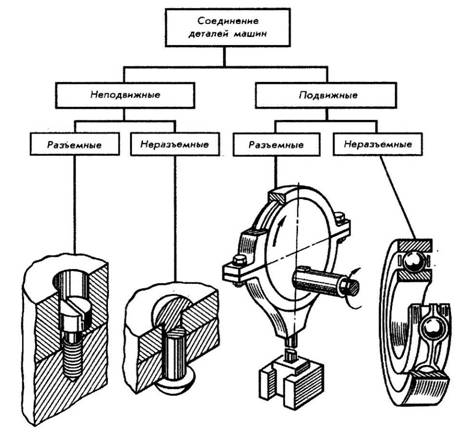

И́мпульс (Коли́чество движе́ния) — векторная физическая величина, являющаяся мерой механического движения тела. В классической механике импульс тела равен произведению массы m этого тела на его скорость v, направление импульса совпадает с направлением вектора скорости: . В более общем виде, справедливом также и в релятивистской механике, определение имеет вид: Импульс — это аддитивный интеграл движения механической системы, связанный согласно теореме Нётер с фундаментальной симметрией — однородностью пространства. Виды неразъемлимых соединенй детали машин и механизмов Соединения деталей, применяемые в машино- и приборостроении, принято делить на подвижные, обеспечивающие перемещение одной детали относительно другой, и неподвижные,в которых две или несколько деталей жестко скреплены друг с другом (рис. 88). Виды соединений деталей:

Рис. 88 Каждый из этих двух типов соединений подразделяют на две основные группы: разъемные и неразъемные. Разъемными называются такие соединения, которые позволяют производить многократную сборку и разборку сборочной единицы без повреждения деталей. К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, а также соединения, осуществляемые переходными посадками. Разъемные подвижные соединения имеют подвижные посадки (посадки с зазором) по цилиндрическим, коническим, винтовым и плоским поверхностям. Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения или недопустимых остаточных деформаций одного из элементов конструкции. Неразъемные неподвижные соединения осуществляются механическим путем (запрессовкой, склепыванием, загибкой, кернением и чеканкой), с помощью сил физико-химического сцепления (сваркой, пайкой и склеиванием) и путем погружения деталей в расплавленный материал (заформовка в литейные формы, в пресс-формы и т. п.) Подвижные неразъемные соединения собирают с применением развальцовки, свободной обжимки. В основном это соединения, заменяющие целую деталь, если изготовление ее из одной заготовки технологически невозможно или затруднительно и неэкономично. 31. Виды разъёмных соединений, Расчёты на срез и смятие - К разъемным неподвижным соединениям относятся резьбовые, штифтовые, шпоночные, шлицевые, а также соединения, осуществляемые переходными посадками. Разъемные подвижные соединения имеют подвижные посадки (посадки с зазором) по цилиндрическим, коническим, винтовым и плоским поверхностям. Расчёты на срез и смятие Я НЕ НАШЁЛ!. 32. Кривошипно-шатунный и кривошипно-кулисный механизмы. Кривошипно - шатунный механизм. Одним из самых распространенных механизмов преобразования движения является кривошипно - шатунный механизм. Он применяется для преобразования вращательного движения в возвратно-поступательное, и наоборот, возвратно-поступательного во вращательное. Кривошип совершает непрерывное вращение, ползун возвратно-поступательное движение, а шатун - сложное плоско - параллельное движение. При повороте кривошипа на равные углы ползун проходит неравные участки пути - это легко обнаружить, если на одном чертеже изобразить механизм в последовательно занимаемых им положениях. Таким образом, равномерное вращение кривошипа преобразуется в неравномерное возвратно-поступательное движение ползуна. Кривошипно-шатунные механизмы Кривошипно-шатунные механизмы служат для преобразования вращательного движения в возвратно-поступательное и наоборот. Основными деталями кривошипно-шатунного механизма являются: кривошипный вал, шатун и ползун, связанные между собой шарнирно (а). Длину хода ползуна можно получить любую, зависит она от длины кривошипа (радиуса). Если длину кривошипа мы обозначим через букву А, а ход ползуна через Б, то можем написать простую формулу: 2А = Б, или А = Б/2. По этой формуле легко найти и длину хода ползуна и длину кривошипа. Например: ход ползуна Б = 50 мм, требуется найти длину кривошипа А. Подставляя в формулу числовую величину, получим: А = 50/2 = 25 мм, то есть длина кривошипа равна 25 мм.

33.Кулачковый механизм- Кулачко́вый механи́зм — механизм, образующий высшую кинематическую пару, имеющий подвижное звено, совершающее вращательное движение, — кулак (кулачок), с поверхностью переменной кривизны или имеющей форму эксцентрика, взаимодействующей с другим подвижным звеном — толкателем, если подвижное звено совершает прямолинейное движение, или коромыслом, если подвижное звено совершает качание. Кулак, совершающий прямолинейное движение, называется копиром. 34. Мальтийский механизм- механизм прерывистого движения, преобразующий равномерное вращательное движение в прерывистое вращательное движение. Мальтийские механизмы бывают с внешним и внутренним зацеплением, и, как правило, с числом пазов от 3 до 12. Основное применение механизм получил в кинопроекторах в качестве скачкового механизма для прерывистого перемещения киноплёнки на шаг кадра[1]. Механизм преобразует равномерное вращение ведущего вала в скачкообразное вращение ведомого, на котором закреплён скачковый барабан, непосредственно осуществляющий прерывистое перемещение киноплёнки. Мальтийский механизм имеет намного большие габариты и массу, нежели грейферные скачковые механизмы. Однако, по сравнению с ними обеспечивает меньшее и более равномерное воздействие на перфорацию киноплёнки при более высоком КПД[1]. Благодаря меньшей нагрузке на перфорацию и, как следствие, меньшему износу фильмокопии по сравнению с грейфером, мальтийский механизм применяется в большинстве кинопроекторов, рассчитанных на киноплёнку 35-мм и 70-мм. 35. Храповый механизм. зубчатый механизм прерывистого движения, предназначенный для преобразования возвратно-вращательного движения в прерывистое вращательное движение в одном направлении. Проще говоря, храповик позволяет оси вращаться в одном направлении и не позволяет вращаться в другом. Храповые механизмы используются достаточно широко — например, в турникетах,гаечных ключах, заводных механизмах, домкратах, лебёдках, замках наручников и т. д. Храповик обычно имеет форму зубчатого колеса с несимметричными зубьями, имеющими упор с одной стороны. Движение колеса в обратную сторону ограничивается собачкой, которая прижимается к колесу пружиной или под собственным весом.

Храповые механизмы

|

||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 655; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.012 с.) |

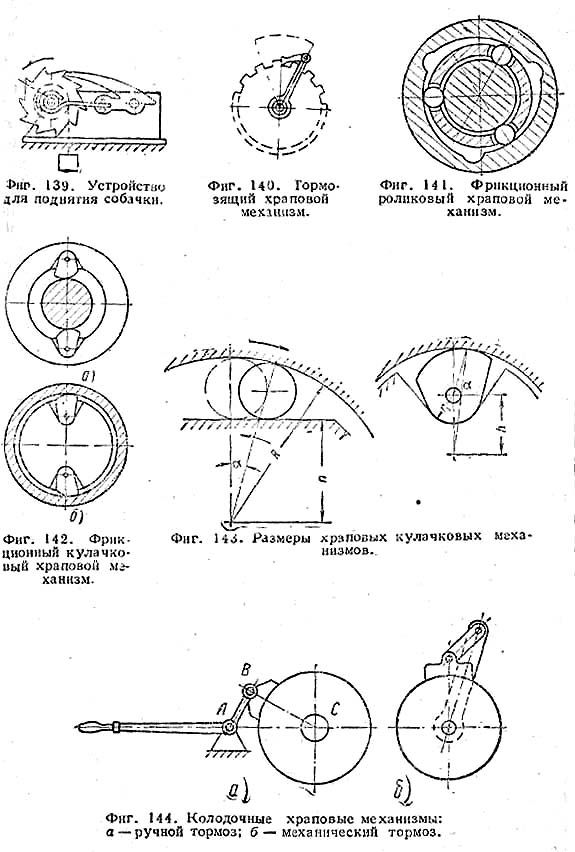

Храповой механизм можно сделать тормозящим (при вращении храпового колеса в обе стороны). Для этого колесо должно иметь симметричную, например прямоугольную, форму зуба (фиг. 140). Фрикционные храповые механизмы при больших скоростях могут обеспечить возможность сцепления связываемых звеньев при любом их относительном положении. Фрикционные храповые механизмы могут быть роликовые, кулачковые и колодочные. Роликовые (фиг. 141) применяются, например, и муфтах обгона. Кулачковые (фиг.142) применяются, например, для зажима деталей при их обработке на станках. На фиг.142, а кулачками зажимается деталь снаружи, а на фиг.142, б изнутри. При назначении размеров храповых кулачковых механизмов (фиг.143) необходимо соблюдать неравенство

α ≤ φ – 4*f*r1 / π*r,

где α - угол трения на фрикционной поверхности;

f - коэффициент трения между кулачком и осью или гнездом;

г1 - радиус оси или опорной поверхности кулачка;

г - наименьшее расстояние от центра вращения кулачка до точки касания.

Колодочные храповые механизмы устроены подобно колодочным тормозам (фиг.144). Для того чтобы механизм работал нормально, необходимо, чтобы угол АВС был тупой для торможения при вращении колеса по часовой стрелке или равным 90° при торможении в двух направлениях.

36. Винтовой механизм

Храповой механизм можно сделать тормозящим (при вращении храпового колеса в обе стороны). Для этого колесо должно иметь симметричную, например прямоугольную, форму зуба (фиг. 140). Фрикционные храповые механизмы при больших скоростях могут обеспечить возможность сцепления связываемых звеньев при любом их относительном положении. Фрикционные храповые механизмы могут быть роликовые, кулачковые и колодочные. Роликовые (фиг. 141) применяются, например, и муфтах обгона. Кулачковые (фиг.142) применяются, например, для зажима деталей при их обработке на станках. На фиг.142, а кулачками зажимается деталь снаружи, а на фиг.142, б изнутри. При назначении размеров храповых кулачковых механизмов (фиг.143) необходимо соблюдать неравенство

α ≤ φ – 4*f*r1 / π*r,

где α - угол трения на фрикционной поверхности;

f - коэффициент трения между кулачком и осью или гнездом;

г1 - радиус оси или опорной поверхности кулачка;

г - наименьшее расстояние от центра вращения кулачка до точки касания.

Колодочные храповые механизмы устроены подобно колодочным тормозам (фиг.144). Для того чтобы механизм работал нормально, необходимо, чтобы угол АВС был тупой для торможения при вращении колеса по часовой стрелке или равным 90° при торможении в двух направлениях.

36. Винтовой механизм

Рис. 31

В перечисленныхвинтовых механизмах применяются резьбы различного профиля, чаще всего прямоугольная и трапецевидная (к примеру в слесарных тисках, домкратах и т. п.). Если угол подъема винтовой линии небольшой, то ведущим движением является вращательное. При очень большом угле подъема винтовой линии возможно преобразование поступательного движения во вращательное и тому примером может служить быстродействующая отвертка.

Рис. 31

В перечисленныхвинтовых механизмах применяются резьбы различного профиля, чаще всего прямоугольная и трапецевидная (к примеру в слесарных тисках, домкратах и т. п.). Если угол подъема винтовой линии небольшой, то ведущим движением является вращательное. При очень большом угле подъема винтовой линии возможно преобразование поступательного движения во вращательное и тому примером может служить быстродействующая отвертка.