Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Универсальные термокамеры, устройство, принцип действия, правила эксплуатации, тепловой расчет и определение производительности.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Универсальные термокамеры (рис. 5) представляют собой теплоизолированный шкаф, закрывающийся с одной стороны двустворчатыми дверями. В верхней части камеры находятся вентилятор, калорифер и система воздухораспределения, состоящая из воздуховодов и двух рядов сопел. В целях равномерного распределения воздушного потока сопла оборудованы двумя специальными распределительными клапанами. При их вращении сопла периодически открываются и закрываются.

а — вид спереди; б — разрез: 1 — окно; 2—паропровод; 3 — электродвигатель; 4— клиновый ремень; 5 — трубопровод для конденсата; 6—защелка; 7—дверь; 8 — дверная ручка; 9— штанга; 10 — стенка; 11 — сопла; 12— привод; 13 — трубопровод для острого пара;./4—вентилятор; 15 — дымоход; 16— трубопровод для свежего воздуха; 17— труба для отработавшего воздуха; 18— калорифер; 19— балки подвесного пути; 20— всасывающая труба; 21 — лампа Рисунок 5 - Универсальная термокамера Привод клапанов осуществляется от индивидуального электродвигателя. Воздушный поток из сопел направляется вниз, отражается от пола, поднимается вверх и через воздуховод удаляется из камеры. В верхней части камеры для увлажнения воздуха и снижения его температуры смонтированы форсунки. Вода, распыленная форсунками веерообразно, подхватывается струей горячего воздуха, частично испаряется, а частично собирается на полу и отводится через сточный люк. В процессе термообработки люк плотно закрыт. В более совершенных конструкциях термокамер воздух увлажняется и охлаждается с помощью кондиционера. Процесс термообработки в универсальной термокамере происходит за несколько последовательно выполняемых операций.

1 — люк; 2— подвесной путь; 3, 13 — сопла; 4, 12 — распределительные трубы; 5—обводная труба; 6— калорифер; 7—трубопровод для отвода отработавшего воздуха; 8— заслонка; 9 — регулятор дыма; 10— вентилятор; 11 — отсасывающая труба; 14— паропровод; 15— термометр; 16— термокамера; 17— дымогенератор; 18— рама для подвески колбас; 19—дымоход Рис. 6 - Принцип работы универсальной термокамеры Подсушка продукта осуществляется горячим (100...110°С) воздухом, подаваемым вентилятором. Воздух нагревается, проходя через рабочую поверхность калорифера (рис. 54). По распределительным трубам он подается к соплам; дымоход при этом перекрыт заслонкой. Для варки используют острый пар, поступающий в камеру через перфорированную трубу под давлением около 200 кПа. Конденсат пара собирается в нижней части камеры и отводится через сточный люк. Копчение осуществляется в том случае, если в дымоходе открыта дроссельная заслонка и дым из дымогенератора с помощью вентилятора поступает в камеру. Количество подаваемого и удаляемого дыма и воздуха регулируют заслонками. С помощью обводной трубы можно подавать воздух или дым в камеру, минуя калорифер. Обычно это делают в том случае, когда нет необходимости дополнительно нагревать воздушную смесь. В настоящее время для термообработки мясопродуктов промышленность выпускает большое число камер и шкафов. Для малых мясоперерабатывающих предприятий предназначаются термокамеры и термошкафы с загрузкой продуктов до 150 кг. Камеры и шкафы для термической обработки подразделяют на варочные, обжарочные, коптильные, климатические, охлаждающие, универсальные. В одной камере можно совмещать несколько процессов, например варку и копчение, сушку и климатизацию, холодное копчение и созревание. Универсальные камеры позволяют осуществлять большинство тепловых процессов. В таких камерах в диапазоне температуры до 100°С в течение одного технологического процесса можно по выбору проводить обжарку, сушку, копчение, шпарку, душирование или варку горячим воздухом, а также запекать продукцию при температуре до 150°С. Термокамеры конструируют по следующим основным принципам: экономичное расходование энергии, повышение пропускной способности за счет более плотного размещения продукции, максимальная точность направления воздушных потоков, регулирование температуры и влажности, абсолютная надежность и удобство, уровень выброса газообразных отходов в атмосферу не должен превышать нормы. Термокамеры и термошкафы изготовляют из углеродистой и нержавеющей стали. Стены, крыша, пол и двери имеют хорошую теплоизоляцию, пол — уклон для стока воды. Термокамеры оснащены специальными тележками-рамами, на которые с помощью палок навешивают подлежащие термообработке продукты. Внутри термокамер предусмотрен специальный откидной мостик из нержавеющей стали для закатывания тележек. Мостик легко откидывается, а после закатывания тележки поднимается вверх и автоматически защелкивается в поднятом положении. Термошкаф меньше термокамеры и не укомплектован тележкой. Продукцию, подлежащую термообработке, на полках вручную вставляют внутрь. Все камеры и шкафы оснащены системой приточно-вытяжной вентиляции, способной в течение 1 мин десятикратно рециркулировать весь объем воздуха в камере. Санитарную очистку собственно камеры выполняют вручную. Камеры и шкафы оснащают микропроцессорными блоками автоматического управления и регулирования, они полностью автоматизируют работу термоагрегата при достаточно простом техническом обслуживании и уходе. Требования безопасности при эксплуатации теплового оборудования Производственные помещения, где устанавливают термокамеры, должны соответствовать требованиям пожарной безопасности и оборудованы средствами пожаротушения, находящимися рядом с входом в камеры. Дымогенераторы необходимо устанавливать в отдельном помещении, которое оборудуют механической общеобменной вентиляцией из верхней зоны. Во избежание попадания искр и золы в коптильные камеры после дымогенераторов должны быть установлены искрогасящие ловушки. Дымогенератор должен быть термоизолирован таким образом, чтобы температура наружных поверхностей не превышала 45 °С. Обжарочные и коптильные неавтоматические камеры необходимо снабдить решетками, предохраняющими от попадания рабочих в шахту. Размещать их следует на расстоянии от уровня пламени не менее чем на 1,5 м. Камеры оборудуют зонтами местного отсоса. Выгрузку рам проводят при помощи специальных багров. Двери термокамер должны быть сблокированы с пусковым устройством. При открытой двери прекращается подача пара и вращение вентиляторов. Загрузочные и выгрузочные дверные проемы автокоптилок должны иметь сплошные барьеры высотой не менее 1м, предохраняющие от попадания рабочих в шахту. Двери должны открываться только наружу из шахты. Автокоптилки должны быть оборудованы в местах загрузки и выгрузки двухсторонней световой и звуковой сигнализацией. Приводить автокоптилку в действие необходимо только с одного места. Кнопки «Стоп» устанавливают у каждого рабочего места, где происходит загрузка и выгрузка продукта, и на раме привода. Все нагревающиеся части ротационной печи доступные для персонала, должны быть изолированы. Над печами по их фронту необходимо установить зонты вытяжной вентиляции для удаления газов. Для защиты от ожогов рабочие должны быть обеспечены рукавицами и нарукавниками. 22.Классификация способов варки пищевых продуктов. Технологические требования, предъявляемые к пищеварочным аппаратам. Электрический котел, устройство, принцип действия, правила эксплуатации. Схема клапана-турбинки, его назначение, условия срабатывания. Назначение электроконтактного манометра, параметры рабочего давления в паровой рубашке различной варочной аппаратуры.

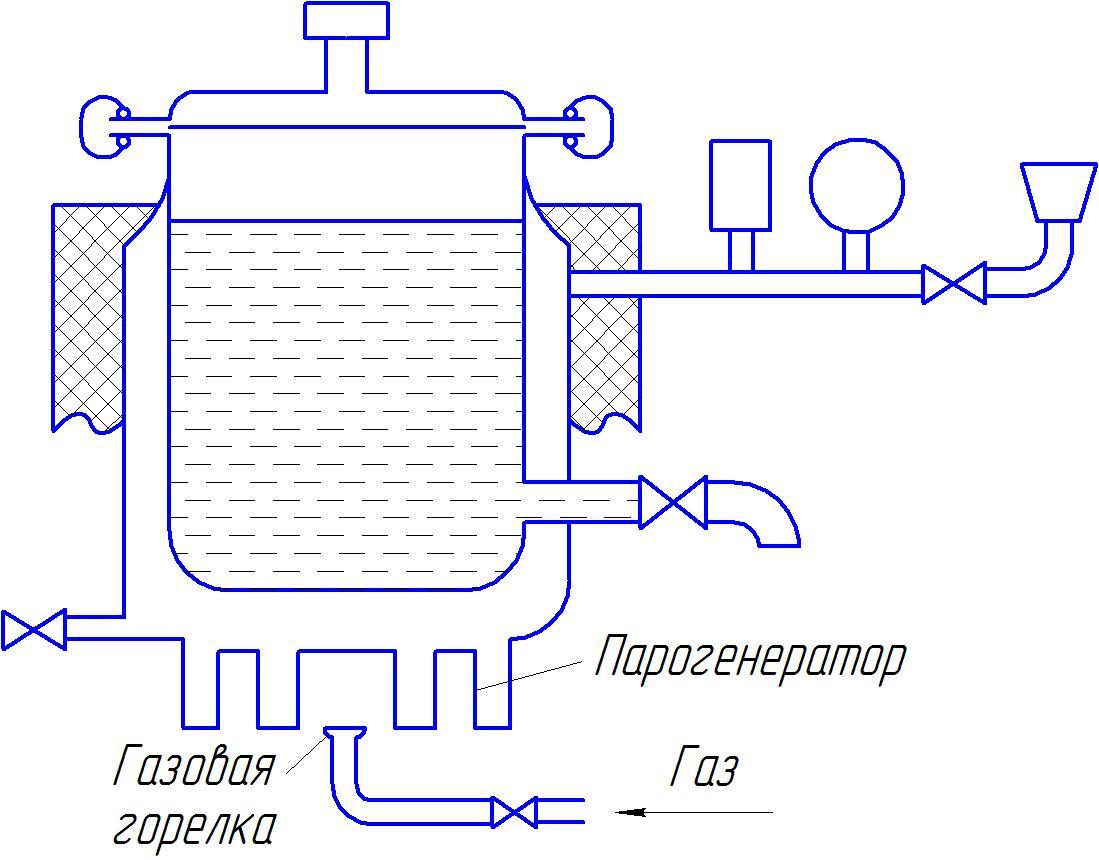

Варочные процессы условно можно разделить на основную варку и вспомогательную (бланширование, припускание). Варка является основным способом тепловой обработки пищевых продуктов в жидкой (вода, бульон, молоко и т.д.) или парообразной среде. В процессе варки продукты погружаются полностью в обогревающую среду, где они равномерно прогреваются по всему объему. Продолжительность нагрева зависит от теплоемкости, плотности и теплопроводности продуктов, а также их размеров и форм. Припускание — это способ приготовления, при котором пища варится в герметично закрытом сосуде в малом количестве жидкости (вода, бульон, молоко, соус и проч.), что позволяет готовить продукты более нежной консистенции с сохранением питательных и вкусовых веществ. Бланширование — непродолжительная варка или ошпаривание продуктов с целью создания на их поверхности защитной пленки для предотвращения потери соков при дальнейшей обработке. Классификация варочного оборудования: 1)по среде, в которой осуществляется процесс: технологическая жидкость: в зависимости от режимной хар-ки процесса варки т.ж. делится на(по давлению в рабочей камере): температура жидкости ниже 100 (вакуумирование рабочих объемов)-вакуум-аппараты, температура жидкости =100 (атмосферное давление)-пищеварочные котлы, температура жидкости выше 100 (давление в рабочей камере выше атмосферного) – автоклавы и влажный насыщенный пар: температура среды выше 100 – пароварочные шкафы. 2) По принципу действия: а)периодического, б)непрерывного действия. 3) По виду агрегатного состояния греющей среды: a)котлы, б) паровые камеры. 4) По способу передачи теплоты: а)с прямым обогревом, б)с косвеным обогревом (рубашечный обогрев), в)контактный аппарат. 5) по виду энергоносителя: а)электрический, б) топливный, в) паравой. 6) По положению рабочей камеры котлов: а)со съемной рабочей камерой, б)опрокидывающиеся, в) стационарные. Устройство пищеварочных котлов. Пищеварочные котлы представляют собой варочный сосуд с крышкой, который помещен в наружный котел. Снаружи котел покрыт слоем тепловой изоляции, уложенной между. облицовкой и наружным котлом. В нижней части котла смонтирован парогенератор, объединенный с паровой рубашкой. Конструкция котла устанавливается на постамент. Пар, генерируемый в парогенераторе, заполняет паровую рубашку, соприкасаясь с варочным сосудом, конденсируется, отдает теплоту парообразования стенке, по которой конденсат вновь стекает в парогенератор. Электроконтактный манометр, с помощью которого автоматически поддерживается уровень давления в рубашке котла и осуществляется управление тепловым режимом. Двойной предохранительный клапан состоит из двух клапанов — парового и вакуумного, расположенных в общем корпусе. Паровой клапан помещается в верхней части корпуса и прижимается к седлу грузом. При повышении давления в греющей рубашке сверх допустимой величины (150 кПа) пар, преодолевая массу груза, приподнимает клапан над седлом и начинает выходить в атмосферу. Вакуумный клапан помещается в нижней части корпуса в гнезде. Он открывается под давлением наружного воздуха, когда в рубашке образуется вакуум (давление становится ниже атмосферного). Воздух, проникая через открытый клапан в рубашку, выравнивает давление. Наполнительная воронка для заполнения парогенератора водой и выпуска воздуха из пароводяной рубашки в начальный период работы котла (если предохранительный клапан не имеет воздушного клапана). Кран уровня размещается в пароводяной рубашке котла на линии предельно допустимого уровня воды и служит для контроля количества воды в парогенераторе.Парозапорный вентиль регулирует поступление пара в паровую рубашку котла. Правила эксплуатации: 1)Удалять воздух из пароводяной рубашки так, как это максимально возможно. 2)Оптимально заполняйте пароводяную рубашку водой. Неправильное заполнение может привести к увеличению времени нагрева котла, при этом снизится его производительность. 3)наливайте в рубашку дистиллированную воду или кипяченую. Это предотвратить осаждение солей на внутренней поверхности рубашки. 4)Используйте пищеварочные котлы на их полную производительность, загрузку. Неполное заполнение варочного сосуда является нецелесообразным. Электрический котел

1 - Варочный сосуд, 2 – паровая рубашка, 3 – парогенератор, 4 – ТЭНы, 5 – кран уровня, 6 – кран слива, 7 – тепловая изоляция, 8 – воздушный кран, 9 – заливная воронка, 10 –электроконтактный манометр или обычный манометр и реле давления, 11 – 2й предохранительный клапан, 12 – крышка, 13 - откидные болты, 14 – клапан Классификация пищеварочных котлов. Газовый котел, устройство, принцип действия, правила эксплуатации. Паровой котел, устройство, принцип действия, правила эксплуатации. Назначение и схема конденсатоотводчика. 1)по среде, в которой осуществляется процесс: технологическая жидкость: в зависимости от режимной хар-ки процесса варки т.ж. делится на(по давлению в рабочей камере): температура жидкости ниже 100 (вакуумирование рабочих объемов)-вакуум-аппараты, температура жидкости =100 (атмосферное давление)-пищеварочные котлы, температура жидкости выше 100 (давление в рабочей камере выше атмосферного) – автоклавы и влажный насыщенный пар: температура среды выше 100 – пароварочные шкафы. 2) По принципу действия: а)периодического, б)непрерывного действия. 3) По виду агрегатного состояния греющей среды: a)котлы, б) паровые камеры. 4) По способу передачи теплоты: а)с прямым обогревом, б)с косвеным обогревом (рубашечный обогрев), в)контактный аппарат. 5) по виду энергоносителя: а)электрический, б) топливный, в) паравой. 6) По положению рабочей камеры котлов: а)со съемной рабочей камерой, б)опрокидывающиеся, в) стационарные.

Паровой котёл

|

||

|

Последнее изменение этой страницы: 2016-04-06; просмотров: 7111; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.148.105.127 (0.01 с.) |

Газовая горелка

Газовая горелка