Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машина непрерывного действия.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

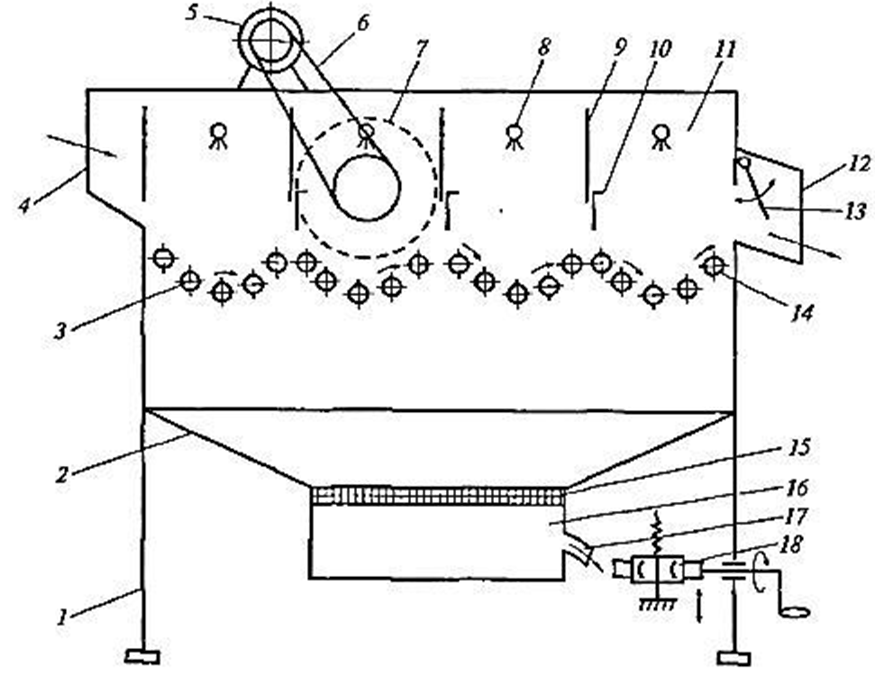

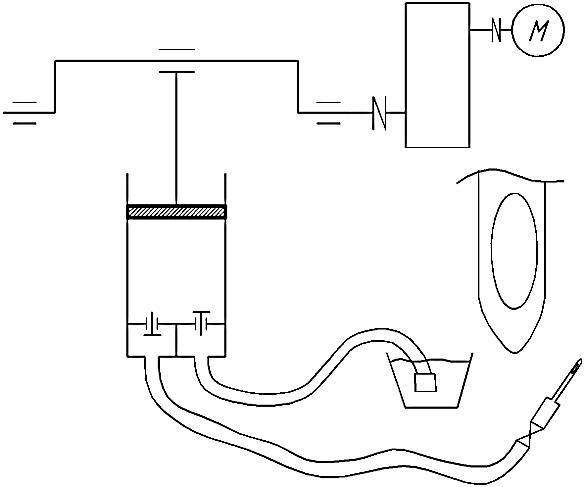

Предварительно отсортированный и вымытый картофель подают в загрузочное устройство машины с помощью ленточного транспортера. В процессе эксплуатации абразивные ролики изнашиваются, зазоры между ними увеличиваются и мелкие клубни могут провалиться в ванну для слива воды и отходов. Чтобы этого не происходило, износив-ролики надо регулярно заменять.

1-рама 2-ванна 3-ролик 4-загрузочное окно 5-электродвигатель 6-клиноременная передача 7-цилиндрическое колесо 8-коллектор 9-перегородка 10-заслонка 11-секция рабочей камеры 12-разгрузочный лоток 13-поворотная заслонка 14-валик 15-сетка 16-крохмалоотстойник 17-сливной патрубок 18-регулировочный механизм

Классификация оборудования и принципы удаления щетины со свиных туш и пера с тушек птицы. Вальцовые, упругие и бильные рабочие органы машин для удаления щетины и оперения. Устройства, правила эксплуатации и расчет основных характеристик оборудования.

Щетину с туш свиней удаляют на скребмашинах. Скребмашины бывают горизонтально-поперечные, горизонтально-продольные, вертикально-продольные, в которых туша находится на подвесном конвейере и съемка щетины проводится при ее непрерывном движении через машину. В комбинированных машинах периодического действия процесс удаления щетины с туш совмещен с ее опалкой.

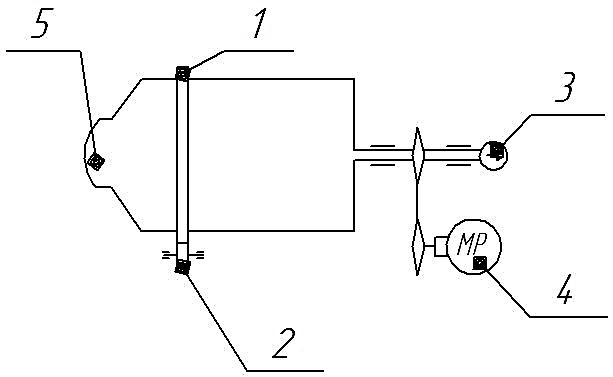

1-электродвигатель. 2-душевое устройство. 3-гребень. 4-скрбковые баробаны Для оборудования с непрерывным циклом работы часовую производительность определяют по формуле Моечное оборудование. Машины для мытья корне- и клубнеплодов, их устройство, принципы действия и правила эксплуатации. Машины для мойки тары, посуды и инвентаря. Классификация, устройство и принцип действия. Правила безопасной эксплуатации моечного оборудования и определение основных технических характеристик. Схема посудомоечной машины

1-Ополаскивающий коллектор. 2- Моющий коллектор. 3- Моющая камера. 4-Бачёк для синтетического моющего средства. 5-Насос. 6-Водонагреватель. 7-Редукционный клапан струбе. 8- Фильтр тонкой очистки. 9- Фильтр. 10-Электромагнитные клапаны.

Посудомоечные Технологически процесс мойки посуды состоит из ряда последовательно выполняемых операций: удаление остатков пищи и загрязнений, мойка с применением моюще-дезинфицирующих растворов, первичное ополаскивание, вторичное ополаскивание, обсушивание. При необходимости после обсушивания может осуществляться бактерицидная обработка. По назначению посудомоечные машины бывают универсальными (для обработки нескольких видов посуды) и специализированными (для обработки отдельных видов посуды – стаканов, приборов, контейнеров и т.д.). По устройству рабочей камеры машины бывают камерного и открытого типа. По количеству рабочих камер посудомоечные машины бывают одно-, двух-, трех- и более камерные. По устройству рабочих органов посудомоечные машины бывают гидравлические и гидромеханические. Мойка корнеплодов:

1-Вал с дисбалансами. 2-Сплошная винтовая поверхность. 3- душирующий коллектор.

1-Перфарированный барабан. 2-Душирующий коллектор. Вибрационная овощемоечная машина. Моечно-очистительная машина (пиплер). Предназначена для отделения кожуры и частично проваренного слоя продукта после его обработки огневым или паровым способами. Состоит из рабочей камеры, вращающихся валиков, вариатора скорости, подающего шнека, разгрузочного и загрузочного устройств, патрубка для удаления отходов.Рабочая камера машины (представляет собой прямоугольный параллелепипед, днище которого выполнено в виде полуцилиндра из десяти вращающихся валиков 8. У пиллера, предназначенного для мытья картофеля, свеклы и моркови, капроновые щетки расположены по всей длине валиков, а для очистки и мытья лука вдоль одной половины валиков установлены капроновые щетки, а вдоль другой — рифленые резиновые покрытия. Комбинированные поверхности валиков уменьшают механическое воздействие на продукт.

1 – патрубок для удаления отходов; 2 – щеточные валики; 3 – шнек; 4 – загрузочное устройство; 5 – коллектор для воды; 6 – рабочая камера Мойка – это процесс удаления с поверхности сырья остатков земли, песка, посторонних тяжелых и легких примесей (камней, листьев, веток, соломы и др.) проточной или оборотной водопроводной водой. Моечная вода должна обеспечивать смачивание поверхностей, диспергирование загрязнений (набухание, пептизация и дробление белковых веществ, омыление жиров) и стабилизацию отделившихся от поверхности загрязнений в моющей воде.В настоящее время для мойки пищевого растительного сырья и санитарной обработки оборудования применяются моечные машины различных типов и конструкций (рис. 6.1). Они классифицируются следующим образом: в зависимости от характера процесса (непрерывно и периодически действующие); от вида обрабатываемых объектов (для мойки сырья); по типу устройств, перемещающих отмываемые объекты (линейные и барабанные); по способу воздействия моющей среды (шприцевые, отмочные и отмочно-шприцевые). Из многообразия моечных машин наибольшее распространение получили лопастные, ленточные, барабанные, вибрационные, комбинированные, элеваторные, щеточные и др.

Барабанный скальператор А1-БЗО предназначен для предварительной очистки зерна от крупных примесей, попавших в зерно во время его уборки, хранения и транспортирования. Корпус 2 имеет рабочую камеру, где установлен ситовой барабан 3. К корпусу приварены три стойки 6 с опорными пластинами. В них сделаны отверстия для крепления скальператора к перекрытию анкерными болтами. Привод 4 состоит из червячного редуктора и электродвигателя, соединенных клиноременной передачей.Ситовой барабан с горизонтальной осью вращения закреплен консольно на приводном валу и является основным рабочим органом.Он состоит из сферического днища, приемной части сита с отверстиями размером 25´25 мм и сходовой – с отверстиями размером 10´10 мм. На внутренней поверхности сходовой части ситового барабана приварена винтообразная лопасть. Она выполнена из листовой стали и служит для ускорения вывода примесей из скальператора.Щетка-очиститель 5 с эластичными прутками расположена сверху вдоль образующей ситового барабана и закреплена в держателе, откидывающемся на шарнирах. Приемное устройство 1 состоит из патрубка и наклонного лотка корытообразной формы. Принцип работы скальператора заключается в последовательной очистке зерна от крупных примесей. Исходная зерновая смесь равномерно через приемный патрубок 7 поступает по лотку внутрь приемной части ситового барабана 3. Проходя через его отверстия, зерно освобождается от крупных примесей, выводится из машины и подается на последующую очистку. Примеси, постепенно перемещаясь к открытой части ситового барабана, сбрасываются винтовой лопастью в выпускной патрубок для отходов.

Машина А9-КЛА/1 предназначена для предварительной мойки корнеплодов. Станина включает загрузочный бункер и три отсека: первичной мойки, основной мойки и ополаскивания. Лопастной вал проходит через все три отсека станины, осуществляя перемешивание и перемещение продукта из одного отсека в другой и выгрузку его через загрузочное окно. Барабан представляет собой перфорированную в нижней части обечайку, установленную в опорах на лопастном валу машины. Он расположен в отсеке основной мойки. Через отверстия в нижней части барабана частицы песка и грязи оседают на дно ванны. Привод лопастного вала осуществляется от мотор-редуктора и цепной передачи.

Продукт загружается в бункер, а из него лопастями перегружается в отсек первичной мойки. Здесь он перемешивается лопастями и посредством взаимного трения очищается от грязи. Частицы грязи оседают на дно и периодически выводятся из машины через сливной люк. Конструкция машины предусматривает возможность сухой очистки корнеплодов от грязи.

Продукт далее перегружается в центральный отсек (барабан), в котором осуществляется основная мойка. Примеси, пройдя через сетчатую часть барабана, оседают в ванне станины и во время санитарной обработки уплотняются. Затем продукт перегружается в отсек ополаскивания, а оттуда идет на выгрузку. Машина состоит из станины 1, лопастного вала 2, барабана 3 и привода 4.

СОЛОМО- И КАМНЕЛОВУШКИ Для улавливания легких примесей на гидротранспортере устанавливают в несколько рядов стационарные грабельные соломоловушки (рис. 3). Они представляют собой железные стержни несколько большей ширины, чем ширина желоба гидротранспортера.

К стержням приварены или свободно на них насажены зубчатые пластины по три-пять штук по ширине желоба транспортера. Зубчатой стороной пластины установлены навстречу потоку водно-картофельной смеси и погружены в нее на 100—150 мм. Солома, ботва и другие крупные легкие примеси задерживаются пластинами и периодически удаляются вручную. На крупных заводах устанавливают соломоловушку посредством кронштейнов на двух бесконечных втулочно-роликовых цепях. При движении цепи против потока смеси солома и другие легкие примеси захватываются пластинами, которые поднимают их вверх. В верхнем положении пластины грабель опрокидываются и захваченные ими примеси ссыпаются в специальный приемник и выводятся из производства. Для лучшего улавливания легких примесей в канавке гидротранспортера перед соломоловушкой монтируют перфорированный короб, в нижнюю часть которого подают воду или воздух. Камнеловушка (рис. 4) представляет собой прямоугольный сосуд 1, внутри которого размещены три перегородки. Перегородка 5 служит для направления движения картофеля. Перегородка 9, сделанная из прутков в виде решетки, предотвращает попадание камней в насос. Перегородка 8, в верхней части которой сделаны прорези 6, предназначена для отвода отработанной воды и удаления легких примесей. По патрубку 3 подводится вода для смыва и перемещения легких примесей к перегородке 8; в прорезях б вращаются лопасти 7, которые удаляют легкие примеси из камнеловушки. В нижней части камнеловушки сделан люк 2 для удаления камней и песка. Картофель в камнеловушке во время работы находится во взвешенном состоянии благодаря потоку воды, поступающей по патрубку 4 из водоотделителя. Из камнеловушки картофель центробежным насосом подается в водоотделитель. Привод насоса осуществляется от электродвигателя мощностью 14 кВт; частота вращения ротора насоса 700 об/мин.

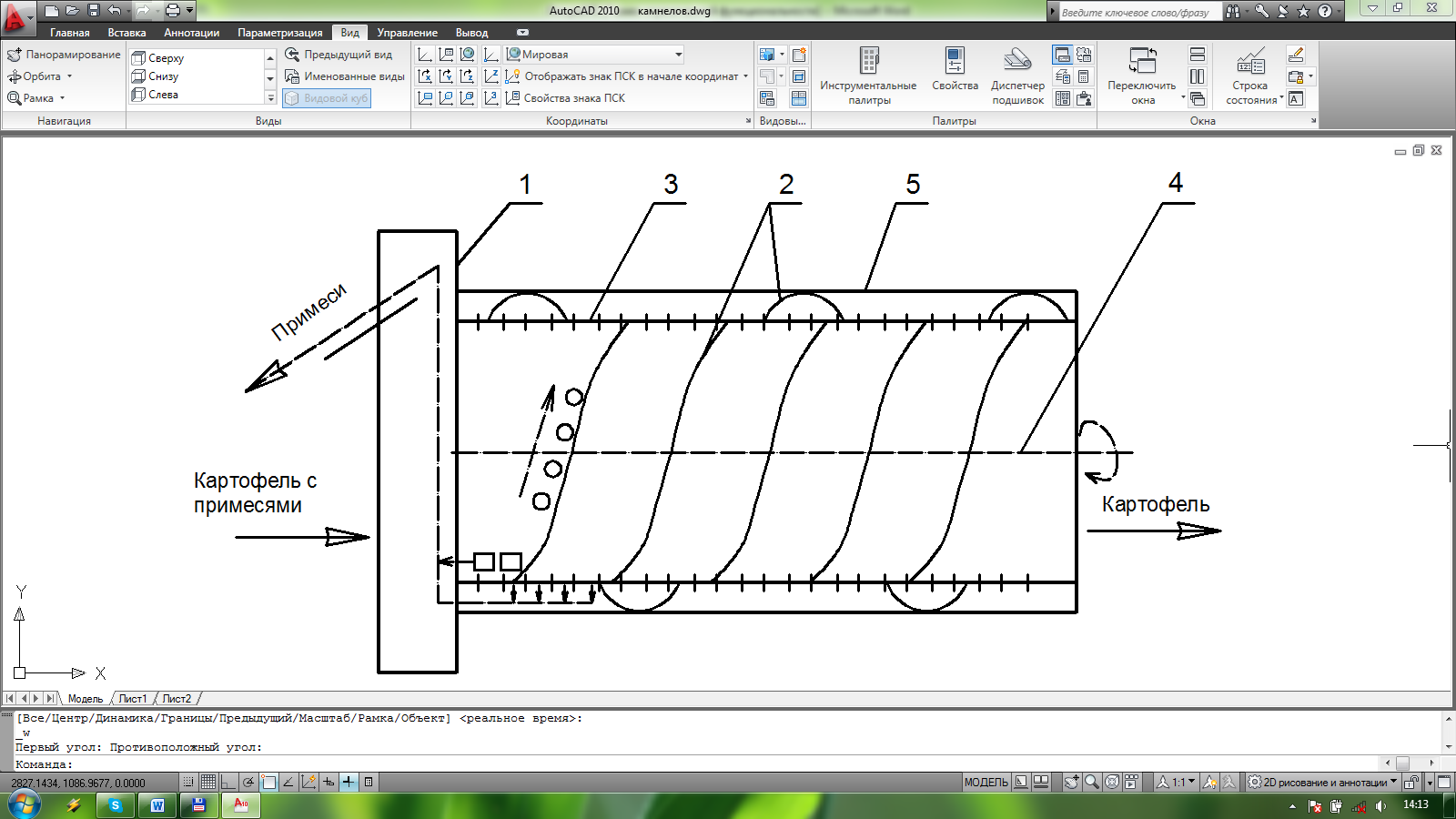

При переработке большого количества картофеля на заводах находит применение барабанная камнепесколовушка непрерывного действия (рис. 5). Камнепесколовушка состоит из горизонтального перфорированного барабана 3, который спицами крепится к валу 4. Перфорированный барабан снаружи и внутри имеет винтовые лопасти 2, которые служат для удаления улавливаемых примесей по внутренней стенке барабана и по стенке нижнего корпуса 5, в котором установлена камнеловушка. Барабан с торца камеру 1 для сбора и удаления примесей. При работе камнеловушки из водно-картофельной смеси на внутренней поверхности барабана оседают крупные примеси (камни), а мелкие (песок, галька) проходят через отверстия и оседают на днище корпуса 5, откуда наружными винтовыми лопастями транспортируются в камеру 1, из которой поднимаются вверх и по лотку удаляются из камнеловушки. Крупные примеси с внутренней поверхности барабана винтовыми лопастями подаются в камеру 1 и удаляются вместе с мелкими примесями. Производительность камнеловушки по картофелю 20 т/ч, диаметр барабана 1460 мм, длина его — 1744 мм.

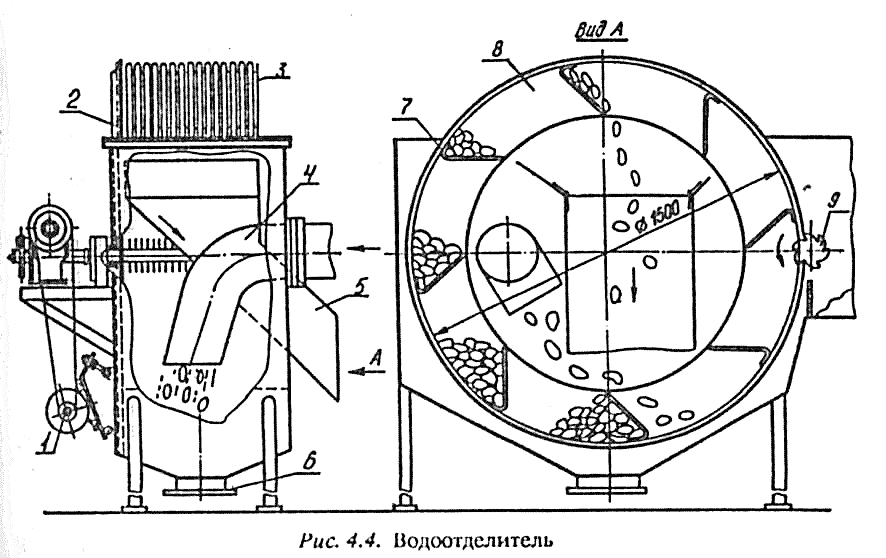

1. ВОДООТДЕЛИТЕЛИ Водоотделитель (рис. 6) выполнен в виде консольного барабана 8, боковая поверхность 3 которого сделана из прутков, а торцевая стенка 2 сплошная. К торцевой стенке приварены ковши 7. Барабан приводится во вращение от электродвигателя 1, частота вращения барабана 8 об/мин.

Картофель с водой поступает по патрубку 4 в водоотделитель, откуда вода по патрубку 6 отводится в камнеловушку. При вращении барабана картофель поднимается ковшами 7 и в верхнем положении их ссыпается в приемный лоток 5. Легкие примеси удаляются из барабана ножами 9,которые вращаются в зазорах между прутками боковой поверхности водоотделителя. Оборудование для посола мяса. Способы посола мяса и технологические аспекты использования посолочного оборудования. Мешалки рассола, устройство, правила эксплуатации, расчет основных характеристик. Ручные посолочные шприцы и многоигольчатые шприцы-инъекторы рассола, конструкционные исполнения, правила эксплуатации.

Оборудование для посола мяса: ручные посолочные шприцы, шприцы инжекторы.Посол мяса — процесс придания стойкости продукту при хранении в отсутствие искусственных способов охлаждения, замораживания и других методов консервирования. Способствует стабилизации окраски мяса, придает продукту специфический вкус и аромат. При посоле мышечная ткань набухает, увеличивается в объеме, повышается влагосвязывающая способность, изменяется концентрация водородных ионов в кислую сторону. Мясо солят сухим, мокрым и смешанным способами. При сухом посоле натирают солью и укладывают в тару. При мокром укладывают в чаны или бочки и заливают рассолом. Для ускорения часть рассола вводят в толщу продукта шприцеванием. Рассол вводят в продукт перфорированными иглами. Смешанный посол применяют при производстве свинокопченостей и солонины. Продукты шприцуют рассолом, затем натирают посолочной смесью и укладывают в тару.

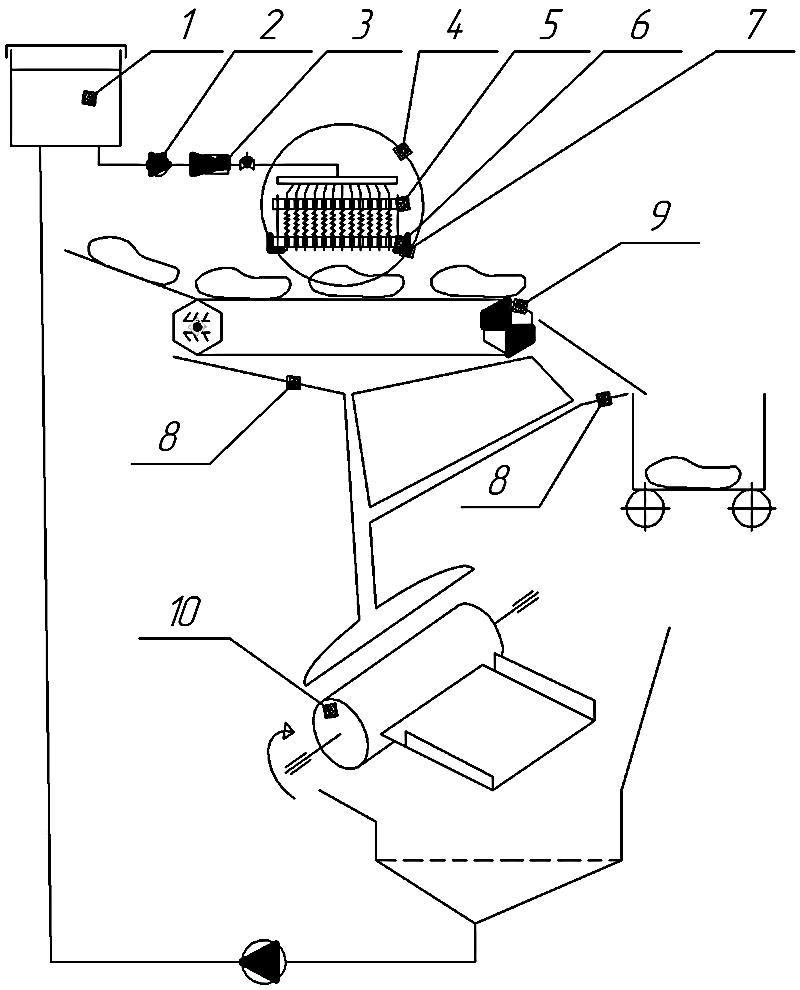

1-бак с рассолом, 2 – насос, 3 – редуционный клапан, 4 – рапа, 5 – верхнее не подвижая плита, 6 – нижняя подвижная плита, 7 -, 8 -, 9 – пластинчатый конвеер, 10 – барабанный фильтр.

1- бандаж, 2- опорный ролик, 3- вакуум насос, 4- мотор-редектор, 5- люк для загрузки и выгрузки.

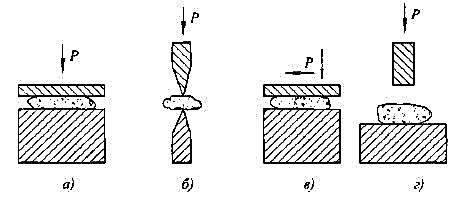

Сущность процесса измельчения пищевых продуктов. Основные способы измельчения: дробление, истирание, резание. Размолочные и протирочные машины и механизмы их конструкционные исполнения, правила эксплуатации, расчет основных характеристик.

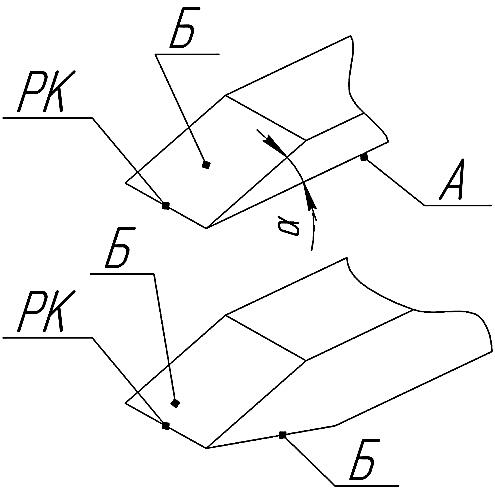

Измельчение материалов осуществляют путем раздавливания (а), раскалывания (б), истирания (в) и удара (г).

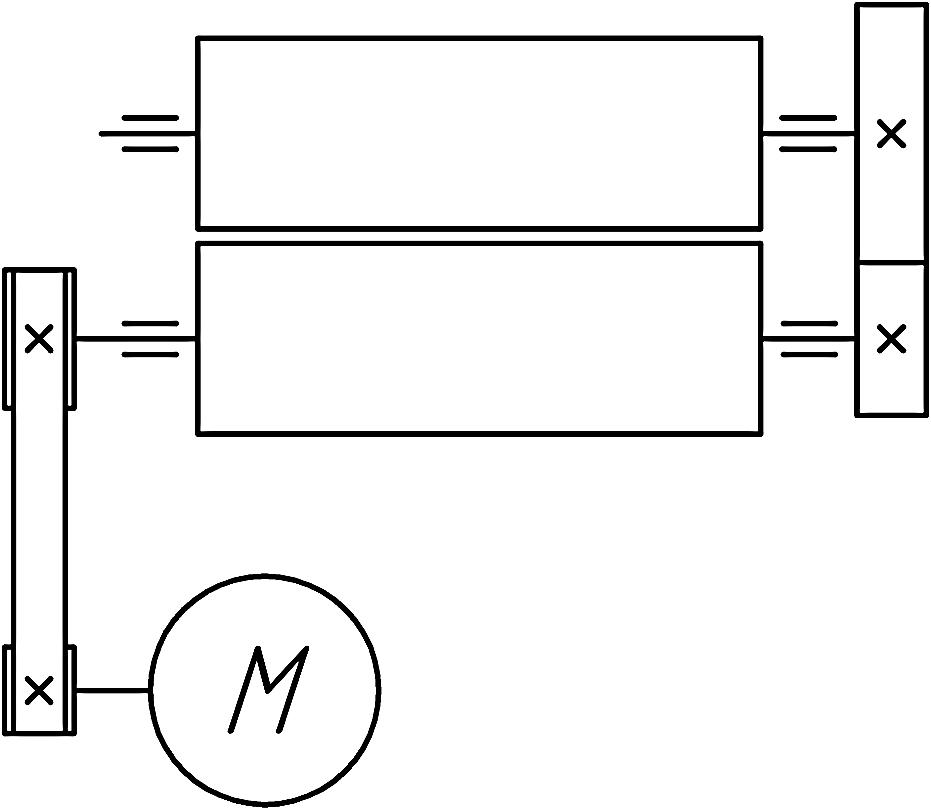

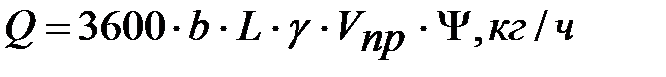

Производительность вальцового станка может быть определена по формуле

где b – зазор между вальцами, м. L – длина вальца, м. γ – обьемная масса продукта,кг/м3.γ=700 кг/м3 –для зерна пшениц

Молотковая дробилка

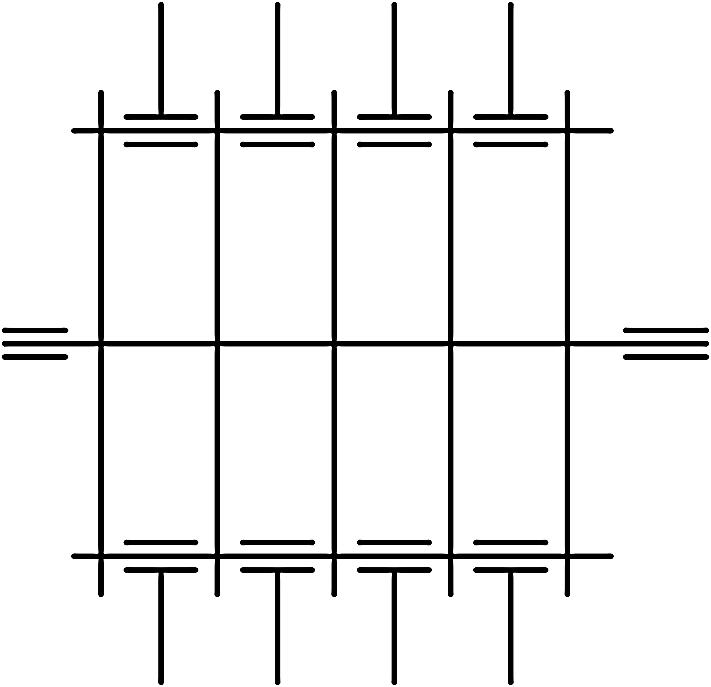

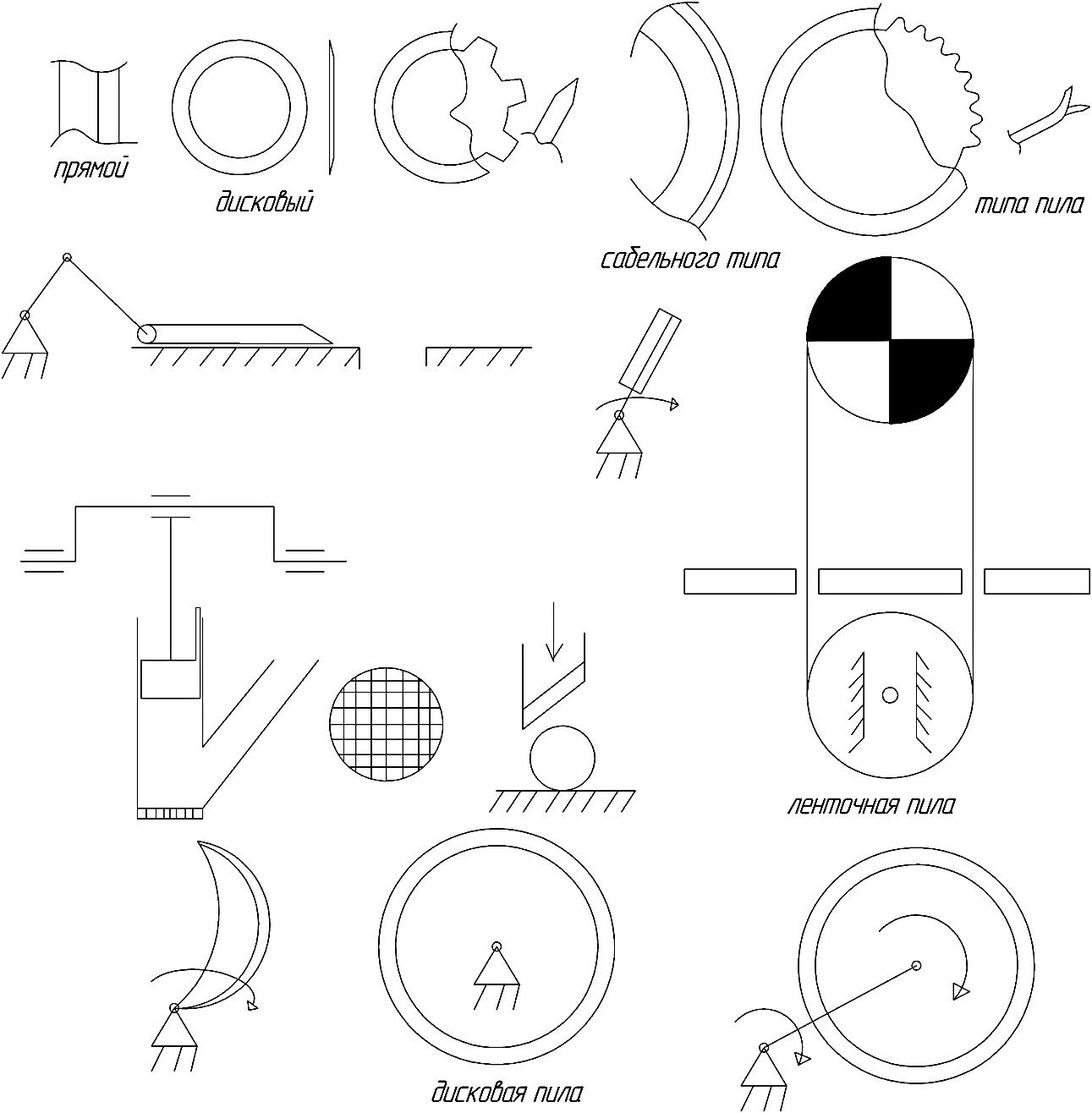

Характеристика способов резания. Формы ножей и характер их движения. Классификация режущего оборудования. Технологические особенности процесса куттерования. Устройство и принцип действия куттеров, правила их эксплуатации и конструктивные особенности, расчет основных характеристик. Резанье – процесс которые протекает при создании высоких напряжений на малых площадях. односторонний клин Б – рабочая грань, А - апорная грань, Рк – рабочая кромка, α- угол заточки (около 15 градусов) 2 вида резанья в зависимости от перемещения ножа или продукта рубление скольжение

Формы ножей, характер движения

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-06; просмотров: 1165; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.186.248 (0.014 с.) |

Скребмашина К7-ФУ2-Щ

Скребмашина К7-ФУ2-Щ где v-скорость перемещения обрабатываемой туши м/мин.

где v-скорость перемещения обрабатываемой туши м/мин.  -коэффициент загрузки оборудования.L-расстояние между обрабатываемыми тушами.

-коэффициент загрузки оборудования.L-расстояние между обрабатываемыми тушами.

После шприцевания может использоватся масажер.

После шприцевания может использоватся масажер. Измельчение – это процесс механического воздействия на продукт рабочими органами, который приводит к преодолению сил взаимного сцепления и увеличению поверхности твердых материалов.

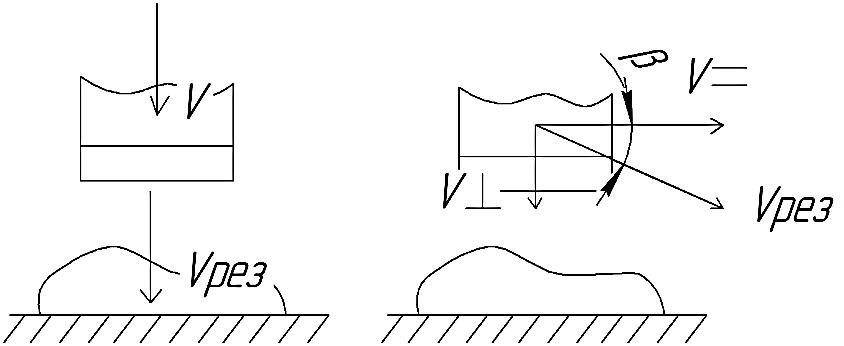

Измельчение – это процесс механического воздействия на продукт рабочими органами, который приводит к преодолению сил взаимного сцепления и увеличению поверхности твердых материалов. вальцовый станок

вальцовый станок

- скорость продукта в зоне измельчения, м/с.Ψ – коэф использования зоны измельчения, ψ=0,75-0,70.

- скорость продукта в зоне измельчения, м/с.Ψ – коэф использования зоны измельчения, ψ=0,75-0,70.

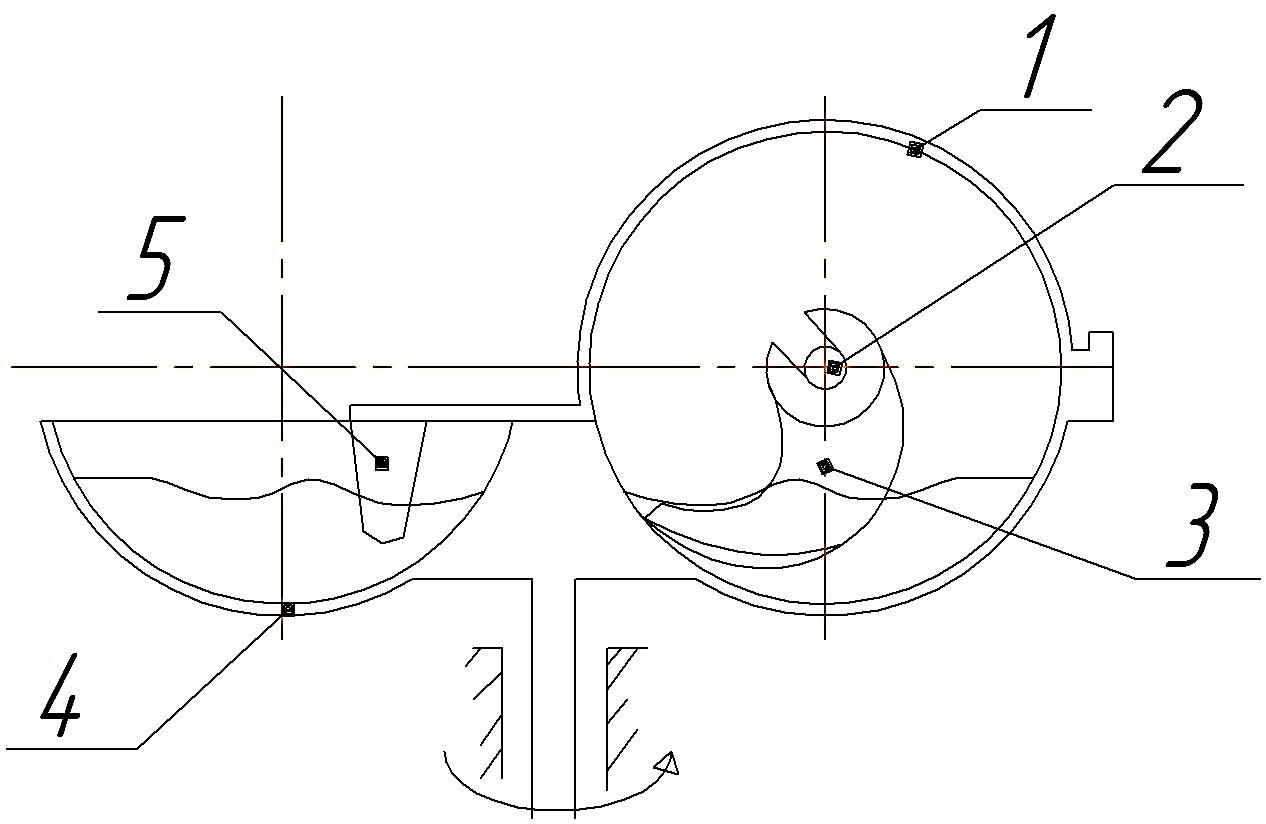

схема куттера периодического действия. Он состоит из открытой чаши 4, режущего механизма, включающего приводной вал 2 и серповидные ножи 3. К крышке 1 прикреплены скребки 6, располагающиеся по внешней и внутренней частям продукта, находящегося в чаше. Они направляют продукт под режущий механизм при вращении чаши, который представляет собой комплект серповидных ножей, закрепленных в ножевой головке.

схема куттера периодического действия. Он состоит из открытой чаши 4, режущего механизма, включающего приводной вал 2 и серповидные ножи 3. К крышке 1 прикреплены скребки 6, располагающиеся по внешней и внутренней частям продукта, находящегося в чаше. Они направляют продукт под режущий механизм при вращении чаши, который представляет собой комплект серповидных ножей, закрепленных в ножевой головке.