Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектирование технологических процссов ремонта деталей автомобилейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

В. Н. Катаргин

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦССОВ РЕМОНТА ДЕТАЛЕЙ АВТОМОБИЛЕЙ Допущено Министерством образования и науки Российской Федерации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности «Автомобили и автомобильное хозяйство» направления подготовки «Эксплуатация наземного транспорта и транспортного оборудования»

Красноярск ИПЦ НГТУ УДК 629.113.004.6.001.63(07) К50

Рецензенты: А. И. Федотов, д-р техн. наук, проф., зав. кафедрой «Автомобильный транспорт» Иркутского государственного технического университета; А. С. Павлюк, д-р техн. наук, проф., зав. кафедрой «Автомобили и автомобильное хозяйство» Алтайского государственного технического университета; В. А. Каргин, д-р техн. наук, проф., зав. кафедрой «Технология Транспортного машиностроения и машин» Сибирского государственного университета путей сообщения Катаргин, В. Н. К50 Проектирование технологических процессов ремонта деталей автомобилей: учеб. пособие / В. Н. Катаргин. — Красноярск: ИПЦ КГТУ, 2006. — 321 с. ISВN 5-7636-0910-7 (978-5-7636-0910-3)

Рассмотрены основные вопросы выполнения курсовой работы по дисциплине «Основы технологии проектирования и ремонт автомобилей», освещен ряд актуальных вопросов в области ремонта автомобилей, касающихся обеспечения высокого качества ремонта, снижения его трудоемкости и стоимости. В приложениях приведены рабочие чертежи деталей, технические условия на контроль-сортировку, статистические данные о вероятности появления сочетаний дефектов, справочные данные по известным способам восстановления, а также данные для размерного анализа детали. Предназначено для студентов, обучающихся по специальности «Автомобили и автомобильное хозяйство» направления подготовки «Эксплуатация наземного транспорта и транспортного оборудования». УДК 629.113.004.6.001.63(07) ISBN 5-7636-0910-7(978-5-7636-0910-3)

© Катаргин В. Н„ 2006 © КГТУ, 2006

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ.. 4 ВВЕДЕНИЕ.. 5 1. СТРУКТУРА КУРСОВОЙ РАБОТЫ... 6 2. ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ... 8 3. АНАЛИЗ ТЕХНИЧЕСКИХ УСЛОВИЙ НА КАПИТАЛЬНЫЙ РЕМОНТ ДЕТАЛИ.. 9 4. КОНСТРУКТИВНЫЙ И ЭКСПЛУАТАЦИОННЫЙ АНАЛИЗ НАГРУЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ И СБОРОЧНОЙ ЕДИНИЦЫ ПРИ ЕЕ РАБОТЕ.. 14 5. СРАВНИТЕЛЬНЫЙ АНАЛИЗ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ АВТОМОБИЛЕЙ 18 6. ФОРМИРОВАНИЕ МАРШРУТА ТЕХНОЛОГИИВОССТАНОВЛЕНИЯ И ОБОСНОВАНИЕ ВЫБОРА МЕТОДА ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ.. 28 7. РАСЧЕТ И ОБОСНОВАНИЕ СТРАТЕГИИ ВОССТАНОВЛЕНИЯ РЕМОНТНОЙ РАЗМЕРНОЙ ЦЕПИ 36 8. РАСЧЕТ РЕЖИМОВ И НОРМИРОВАНИЕ ОПЕРАЦИЙ.. 47 ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ. 47 ОФОРМЛЕНИЕ ОПЕРАЦИОННОЙ ТЕХНОЛОГИИ.. 47 9. ОПРЕДЕЛЕНИЕ ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПО РАЗРАБОТАННОМУ МАРШРУТУ.. 53 ЗАКЛЮЧЕНИЕ.. 55 БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 57

ПРЕДИСЛОВИЕ

В основу настоящего учебного пособия автором положен его многолетний опыт преподавания курса «Основы технологии производства и ремонт автомобилей» на автотранспортном факультете Красноярского государственного технического университета. Цель учебного пособия — изучение методики проектирования технологических процессов ремонта деталей автомобилей, а также формирование у студентов навыков принятия решений при проектировании технологических процессов. Данное учебное пособие освещает все основные вопросы курсового проектирования по названной дисциплине. Для выполнения курсовой работы предлагаются 50 вариантов заданий, включающих в себя рабочий чертеж детали, технические условия на контроль-сортировку, статистические данные о вероятности появления сочетаний дефектов, справочные данные по известным способам восстановления, данные для размерного анализа детали. Варианты заданий охватывают все типовые детали автомобиля. Существенным недостатком ранее изданных учебных пособий по данной дисциплине, по мнению автора, является рекомендательный и описательный характер сведений о возможных способах восстановления деталей, а также отсутствие реальной информации об объектах проектирования, что не позволяет организовать полный непрерывный цикл курсового проектирования: преподаватели и студенты затрачивают много времени на поиск исходной информации, зачастую необщедоступной (например, рабочие чертежи деталей, технические условия и т. д.). Предлагаемое учебное пособие лишено указанных недостатков. Своей главной задачей автор ставил систематизацию и адаптацию для учебного процесса имеющейся специальной литературы и нормативно-технической документации. В учебном пособии имеются также результаты авторских научных исследований в области размерного анализа при ремонте агрегатов автомобилей. Учебное пособие состоит из введения, 9 глав и 11 приложений. В главе 1 раскрывается структура курсовой работы. В главе 2 излагается порядок выполнения курсовой работы, включающей в себя 7 основных этапов. В главах 3—9 рассматриваются основные этапы курсового проектирования. В приложениях приведены все необходимые для выполнения курсовой работы справочные материалы. При курсовом проектировании рекомендуется использовать не только основную, приведенную в библиографическом списке литературу, но и другие современные справочные, методические и периодические издания, нормативно-технические документы, новейшие достижения науки и техники. Книга предназначена студентам специальности «Автомобили и автомобильное хозяйство» и преподавателям вузов, ведущих курсовое проектирование по дисциплине «Основы технологии производства и ремонт автомобилей», а также может быть полезна инженерно-техническим работникам автотранспортных и авторемонтных предприятий.

ВВЕДЕНИЕ

В условиях рыночной экономики проблема сокращения затрат на содержание автомобилей за время их эксплуатации имеет важное значение. Высокие цены на новые автомобили заставляют их владельцев уделять больше внимания капитальному ремонту. Поэтому главная задача авторемонтного производства заключается в экономически эффективном восстановлении работоспособности автомобилей для наиболее полного использования остаточной долговечности составляющих их деталей. Экономическая эффективность ремонта заключается в том, что заготовки, используемые при ремонте автомобиля, полученные в результате разборки и очистки последнего, значительно дешевле заготовок, выпускаемых машиностроением, получаемых литьем, ковкой или штамповкой. Кроме того, при ремонте деталей автомобиля, как правило, обрабатывается меньшее число поверхностей, поэтому трудоемкость обработки значительно меньше. Рациональный технологический процесс ремонта обеспечивает восстановление свойств детали, близких к свойствам новой. Следует отметить, что авторемонтное производство носит природоохранный и ресурсосберегающий характер. На изготовление одного коленчатого вала автомобильного двигателя с рабочим объемом 4,8 л расходуют 57 кг металла, 183 МДж энергии, масса отходов при этом составляет 2,5 кг. При восстановлении названной детали указанные величины имеют значения примерно в 20 раз меньше — 2,6 кг, 9,5 МДж и 0,12 кг соответственно, Необходимость изучения специфичных процессов ремонтного производства обусловлена его существенными отличиями от машиностроительного производства. Большой вклад в отечественную научную базу ремонта автомобилей внесли профессора К. Т. Кошкин, В. В. Ефремов, В. А. Шадричев, Л. В. Дехтиринский, В. А. Зорин, Б. П. Долго-полов, В. И. Карагодин и др. Предмет науки о ремонте автомобилей составляют закономерности подготовки и организации производства ремонта автомобилей, обеспечивающего требуемое качество и заданное количество отремонтированных агрегатов автомобилей с наименьшими затратами трудовых и материальных ресурсов. На практике эти теоретические положения реализуются через создание технологических процессов ремонта деталей автомобилей, что зачастую не является тривиальной задачей. Поэтому современное авторемонтное производство выдвигает качественно новые требования к инженерам-механикам автомобильного транспорта: в частности, особую актуальность в последнее время приобрели знания, умения и навыки создания современных технологий ремонта деталей автомобилей. Среди задач, решаемых при проектировании технологий, важнейшими являются выбор и обоснование наиболее экономичного и эффективного способа восстановления поверхности детали, оптимального маршрута ремонта, обоснование точности замыкающего звена восстанавливаемой размерной цепи агрегатов, выбор оборудования и оснастки, формирование маршрутной и операционной технологии ремонта, что предполагает знание современных материалов для нанесения покрытий, внедренных и перспективных способов создания ремонтных заготовок, термической и механической обработки деталей, основ маркетинговой и технологической подготовки авторемонтного производства. Эти и другие вопросы рассматриваются в данном учебном пособии.

СТРУКТУРА КУРСОВОЙ РАБОТЫ

Объектом капитального ремонта в курсовой работе являются автомобили семейства КамАЗ (агрегаты, двигатель, сцепление, делитель, коробка передач) [15]. Цель работы — закрепить на практике знания, полученные при освоении теоретической части курса «Основы технологии производства и ремонта автомобилей», сформировать умения и навыки выбора способов восстановления изношенных поверхностей детали, обоснования маршрутов технологии восстановления, расчета режимов обработки и нормирования операций восстановления, а также оценки затрат на реализацию технологии ремонта. Курсовая работа должна включать в себя пояснительную записку и три листа графической части. Пояснительная записка должна содержать расчеты и обоснования принятых решений по всем этапам формирования технологии восстановления детали и включать следующее: задание на курсовую работу; содержание; введение; 1. Анализ технических условий на капитальный ремонт детали; 2. Конструктивный и эксплуатационный анализ нагружения поверхностей детали и сборочной единицы при ее работе; 3. Сравнительный анализ способов восстановления деталей автомобиля; 4.Формирование маршрута технологии восстановления и обоснование выбора методов восстановления поверхностей детали; 5. Расчет и обоснование стратегии восстановления ремонтной размерной цепи; 6. Расчет режимов и нормирование операций технологии восстановления; 7.Экономическую оценку принятых решений; приложения; список использованных источников. Объем пояснительной записки — не более 50 страниц рукописного текста. Задание на курсовую работу должно содержать: 1. Рабочий чертеж детали (узла); 2. Фрагмент технических условий на контроль-сортировку по выданной детали; 3.Тип ремонтного производства (мелкосерийное, среднесерийное, крупносерийное); 4. Годовую программу капитальных ремонтов; 5. Дефектовочную таблицу сочетаний дефектов, полученную на выборке из 30 контролируемых деталей (прил. 10); 6. Рыночную цену детали (указывается преподавателем); 7. Номера анализируемых таблиц способов восстановления (прил. 1). Выбор варианта курсовой работы (всего вариантов - 50) осуществляется по последним двум цифрам номера зачетной книжки студента. Таблица вариантов и правила их выбора представлены в прил. 1. В случае совпадения вариантов у двух и более студентов преподаватель самостоятельно принимает решение о выдаче другого номера варианта. Значения ряда частных показателей задаются преподавателем или принимаются студентом самостоятельно при выполнении работы. В приложении к пояснительной записке на стандартных бланках, согласно ГОСТ ЕСТД, должны быть оформлены маршрутная и операционная технологии восстановления, в последней обязательны карты эскизов на каждую операцию. Формы бланков представлены в прил. 4. Графическая часть должна включать: 1. Ремонтный чертеж детали (как правило, формат АЗ); 2. Сборочный чертеж сопряжения для формирования сборочных размерных цепей (формат АЗ); 3. Анализ способов восстановления изношенных поверхностей деталей автомобиля (формат А1).

Прочие характеристики

Формы представления: таблица (см. табл. 7). Возможны и другие формы представления информации - это творческая компонента работы.

Таблица 7 Прочие характеристики

Окончание табл. 7

Оформление маршрутной технологии

Выбрав наиболее рациональный способ восстановления поверхностей, выявляют необходимую последовательность выполнения операций по каждому из дефектов рассматриваемого маршрута. При этом можно руководствоваться либо существующими технологическими процессами на авторемонтных заводах, либо справочником [6]. Затем составляют общую последовательность выполнения операций по маршруту: 1. Исправление базовых поверхностей с правкой детали; 2. Механическая обработка с целью снятия дефектного слоя с восстанавливаемой поверхности; 3. Проведение восстановительных операций, связанных с температурными воздействиями (сварка, наплавка, термическая обработка и т. д.); 4. Выполнение черновых операций механической обработки: 5. Проведение восстановительных операций с предварительной правкой без температурных воздействий (пластическое деформирование, железнение, хромирование и т. д.); 6. Проведение завершающих операций механической обработки. Достаточность проведения операций переходов по обработке оценивается условием

где σ — величина допуска на размер по рабочему (ремонтному) чертежу детали; Т — точность механической обработки;

где ε у — погрешность установки [1]; ώ — экономическая точность [1, 2]. После определения основных операций маршрута необходимо приступить к оформлению маршрутной технологии на соответствующих бланках, где отражаются структура технологии, основное оборудование, измерительный инструмент. Заполнение бланков маршрутной карты (прил. 4) производится согласно требованиям ГОСТ 3.1118—82. Формы 1 и 2 выбираются в зависимости от вида операций. Если на заглавных листах не удается описать все операции маршрутной технологии, то необходимо использовать последующие листы (формы 16 и 26) соответственно по виду операции.

Таблица 10 Служебные символы

Особенность заполнения карт по ГОСТ 3.1118—82 заключается в том, что для изложения технологического процесса информация в карту вносится построчно несколькими типами строк. Каждому типу строк соответствует свой служебный символ (табл. 10). Служебные символы условно выражают состав информации, размещаемой в графах данного типа строки. Указывать служебные символы обязательно. Заполнение строк, имеющих символ О, следует производить в технологической последовательности по всей длине строки с возможностью (при необходимости) переноса информации на последующие строки. При операционном описании технологического процесса на маршрутных картах номер перехода указывают в начале строки. Следует помнить, что описание операционной технологии может оформляться как на отдельных картах (операционные карты: согласно ГОСТ 3.1118—82 формы 3 и 4 — первые, или заглавные, листы, формы 3б и 4б — последующие листы, в зависимости от вида операций — механическая обработка или сборочный процесс), так и совместно с маршрутной технологией на маршрутных картах. При заполнении строк, имеющих служебный символ Т, информацию по применяемой па операции технологической оснастке записывают в такой последовательности; 1) приспособления; 2) вспомогательный инструмент; 3) режущий инструмент; 4) слесарно-монтажный инструмент; 5) специальный инструмент, применяемый при выполнении специфических технологических процессов (операций), например при сварке, штамповке, гальванических работах и т. п.; 6) средства измерения. Запись следует производить по всей длине строки с возможностью (при необходимости) переноса информации на последующие строки. Разделение информации по каждому средству технологической оснастки нужно выполнять через знак «точка с запятой». Количество применяемых одновременно единиц технологической оснастки необходимо указывать после кода (обозначения) оснастки в круглых скобках. Пример заполнения маршрутной технологии представлен в прил. 5.

Графы размерных цепей

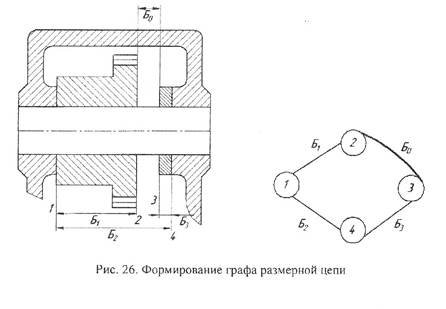

Сложные размерные цепи удобно представлять в форме графа. Элементарное представление о графе дает его запись в виде точек (вершин графа), соединенных линиями (ребра графа). Вершины графа — это поверхности детали, ребра графа — размеры между ними. На рис. 26 представлен граф размерной цепи, где 1 — 4 — поверхности детали (вершины графа); Б0, Б1, Б2, Б3— это размеры (ребра графа). Замыкающее звено Б0выделено на графе утолщенной линией.

Конфигурация графа произвольная, но для его построения нужно предварительно на эскизе пронумеровать поверхности в строгом порядке — слева направо (рис. 26). Изображение размерной цепи в форме графа позволяет более наглядно представить взаимосвязь размеров в размерных цепях, а также применить формализованные правила расчетов.

Порядок выполнения раздела Вариант задания для выполнения данного раздела курсовой работы выбирается из прил. 1. Раздел курсовой работы необходимо выполнять, придерживаясь нижеприведенной последовательности: 1. Вычертить эскиз деталей в сборе; 2. Определить детали, влияющие на выходной параметр; 3. Составить размерную цепь данного сопряжения; 4. Определить замыкающее звено в составленной размерной цепи; 5. Определить и проставить размеры и отклонения каждой из сопряженной детали (поверхности), входящей в размерную цепь; 6. Выполнить расчет размерной цепи, в результате которого определить: номинальный размер замыкающего звена, допуск замыкающего звена, предельные отклонения замыкающего звена; 7. Выделить изнашивающиеся детали (поверхности), входящие в размерную цепь; 8. Предложить и обосновать стратегию восстановления ремонтной размерной цепи; 9. Выполнить необходимые расчеты по выбранной стратегии восстановления. В результате расчета получить размеры деталей, обеспечивающие параметры замыкающего звена после ремонта, близкие (или равные) к параметрам замыкающего звена нового узла (а) регата); 10. Сделать выводы.

ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ. ОФОРМЛЕНИЕ ОПЕРАЦИОННОЙ ТЕХНОЛОГИИ

В этом разделе необходимо выполнить нормирование основных операций. Полученные расчетные величины используются при оформлении операционных карт операционной технологии восстановления [6, 13]. Определение припуска механической обработки износостойких покрытий восстановленных деталей Ниже приводятся рекомендации по определению припуска для предварительной разовой обработки. В случае если качество разовой обработки поверхности недостаточно, то припуск назначается по [4, с. 80—84, табл. 2.1.12—2.1.22]. В зависимости от метода восстановления известны следующие методики расчета припуска. Восстановление деталей под ремонтный размер:

где

где Восстановление способом постановки новой детали запрессовкой:

где Р — удельное контактное давление, МПа; d — внутренний диаметр втулки, мм; Е — модуль упругости, МПа; h — толщина втулки, мм; μ — коэффициент 1 Пуассона. Восстановление деталей наплавкой. При ручной наплавке Восстановление деталей гальванопокрытиями Бесцентровое шлифование: предварительное:

окончательное:

Круглое шлифование в центрах: предварительное:

окончательное:

Чистовая расточка или внутреннее шлифование: предварительное:

окончательное:

где Восстановление деталей металлизацией.

Восстановление деталей способом пластической деформации. Величину припуска принимают в зависимости от разновидности способа по [4, с. 76. табл. 2.1.9]. Величины припусков при их назначении после восстановления для некоторых конкретных деталей автомобиля приведены в [4, разд. 3].

ЗАКЛЮЧЕНИЕ

Одной из важных задач современного высшего профессионального образования. является формирование у студентов навыков генерирования новых знаний. Практическая работа студентов развивает их креативные способности, формирует навыки и умения самостоятельного принятия решений. Курсовое проектирование по дисциплине «Основы технологии производства и ремонт автомобилей» требует принятия решений на различных этапах выполнения курсовой работы, которое приводит в конечном итоге к конкретному результату — документированному технологическому процессу ремонта детали автомобиля. Принятие решений, как правило, основано на эвристике и имеющемся опыте и не всегда обеспечивается строгими математическими выкладками. По мнению автора, это является основной трудностью при выполнении курсовой работы. Опыт принятия решений должен нарабатываться студентом в течение всего периода обучения в вузе. Широкий профессиональный кругозор и умение обосновать то или иное решение является залогом успешного выполнения курсовой работы (да и в целом обучения в вузе). Необходимо отметить, что ремонт автомобилей является важной частью ресурсосберегающих и природоохранных мероприятий. Наряду с этим ремонт автомобилей является объективной необходимостью, которая обусловлена следующими причинами: потребности транспорта в автомобилях частично удовлетворяются за счет отремонтированных автомобилей; ремонт обеспечивает дальнейшее использование элементов автомобиля, которые не полностью исчерпали свой ресурс; ремонт способствует экономии материальных ресурсов: при восстановлении деталей расход металла в 20—30 раз ниже, чем при их изготовлении. Качественный ремонт автомобилей является одним из важных конкурентных преимуществ предприятий-перевозчиков на рынке транспортных услуг. Несмотря на значительное развитие авторемонтного производства в нашей стране, оно все еще не в полной мере реализует свои потенциальные возможности, в том числе в части организации и внедрения агрегатного и узлового методов ремонта. Применение этих прогрессивных форм организации ремонтного производства позволяет полнее использовать ресурс агрегатов и деталей, сократить простои в ремонте, значительно повысить срок службы автомобиля и его агрегатов. При проектировании технологических процессов ремонта деталей автомобилей студенты автотранспортных специальностей имеют возможность сформировать компетенции, которые будут востребованы в практической деятельности после окончания вуза. К таким компетенциям автор относит следующие: навыки и умение обоснованно выбирать из многообразия методов восстановления и упрочнения поверхностей деталей применимые и наиболее рациональные способы: системное представление о ремонте агрегатов автомобиля как взаимоувязанной размерной системе, которая при эффективном управлении точностью размерных связей способна работать максимально долго; умение спроектировать и оформить технологическую документацию (маршрутную и операционную карты) по ремонту детали в соответствии с ГОСТом. Это развивает инженерное мышление и формирует навыки документирования процедур ремонта. Безусловно, это только основные компетенции, на которые хотелось бы обратить внимание читателя. Их список может быть продолжен. По мнению автора, вскоре многие процессы формирования технологий ремонта будут автоматизированы на основе баз данных и знаний, экспертных систем, систем автоматизированного проектирования и инженерного анализа. В этих условиях труд инженерно-технических работников авторемонтных предприятий во многом будет базироваться на приобретенных при выполнении данной курсовой работы навыках и умениях.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Воловик, Е. Л. Справочник по восстановлению деталей / Е. Л. Воловик. — М.: Колос, 1981. — 381с.. 2. Дехтеринский, Л. В. Размерный анализ ремонтируемых составных частей автомобилей и дорожных машин: Учеб. пособие для студентов вузов / Л. В. Дехтеринский, В. П. Апсин. — М.: МАДИ, 1988. — 47 с. 3. Дехтеринский, Л. В. Лабораторная работа по теме «Определение оптимального числа технологических маршрутов ремонта и их разработка» / Л. В. Дехтеринский, М. В. Копырин, Н. В. Орлов. — М: МАДИ, 1987. — 31 с. 4. Долгополов, Б. П. Методические указания по выполнению курсовой работы по курсу «Технология ремонта автомобилей и дорожных машин» / Б. П. Долгополов, Н. Н. Митрохин, С. А. Скрипников. — М.: МАДИ, 1991. — 71с. 5. Восстановление автомобильных деталей: технология и оборудование / В. Е. Канарчук, А. Д. Чигринец, О. Л. Гопяк и др. — М: Транспорт, 1995. — 303 с. 6. Капитальный ремонт автомобилей: справочник / ред. Р. Е. Есенберлин. — М.: Транспорт, 1989. -335 с. 7. Масино, М. А. Организация восстановления автомобильных деталей / М. А. Масино. — М.: Транспорт, 1981. — 176 с. 8. Маслов, Н. Н. Качество ремонта автомобилей / Н. II. Маслов. — М.: Транспорт, 1975. — 254 с. 9. Оборудование для ремонта автомобилей: справочник / ред. М. М. Шахнес. — М.: Транспорт, 1978. — 384 с. 10. Оборудование для ремонта сельскохозяйственной техники: справочник / сост. Ю. С. Козлов. — М.: Россельхозиздат, 1987. — 288 с. 11. Ремонт автомобилей / ред. Л. В. Дехтеринский. — М.: Транспорт, 1992. - 295 с. 12. Солонин, И. С. Расчет сборочных и технологических размерных цепей / И. С. Солонин, С. И. Солонин. — М.: Машиностроение, 1980. — 110 с. 13. Справочник технолога авторемонтного производства / ред. А. Г. Малышев. — М.: Транспорт, 1977. — 432 с. 14. Технология авторемонтного производства / ред. К. Т. Кошкин. - М.: Транспорт, 1969, — 568 с. 15. Титунин, Б. А. Ремонт автомобилей КамАЗ / Б. А. Титунин, Н. Г. Старостин, В. М. Мушниченко. — Л.: Агропромиздат, 1987. — 288 с. 16. РК—200—РСФСР—2/1-2.098—88. Двигатели КамАЗ-740. Руководство по капитальному ремонту. — М.: МФ КГБ «Авторемонт» Минавтотранса РСФСР, 1987. — 258 с. 17. Пантелеенко Ф. И., Лялякин В. П., Иванов В. П., Константинов В. М. Восстановление деталей машин: справочник / ред. В. П. Иванов. — М.: Машиностроение, 2003. — 672 с.

[1] По состоянию на 01.01.2006 В. Н. Катаргин

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦССОВ РЕМОНТА ДЕТАЛЕЙ АВТОМОБИЛЕЙ Допущено Министерством образования и науки Российской Федерации в качестве учебного пособия для студентов высших учебных заведений, обучающихся по специальности «Автомобили и автомобильное хозяйство» направления подготовки «Эксплуатация наземного транспорта и транспортного оборудования»

Красноярск ИПЦ НГТУ УДК 629.113.004.6.001.63(07) К50

Рецензенты: А. И. Федотов, д-р техн. наук, проф., зав. кафедрой «Автомобильный транспорт» Иркутского государственного технического университета; А. С. Павлюк, д-р техн. наук, проф., зав. кафедрой «Автомобили и автомобильное хозяйство» Алтайского государственного технического университета; В. А. Каргин, д-р техн. наук, проф., зав. кафедрой «Технология Транспортного машиностроения и машин» Сибирского государственного университета путей сообщения Катаргин, В. Н. К50 Проектирование технологических процессов ремонта деталей автомобилей: учеб. пособие / В. Н. Катаргин. — Красноярск: ИПЦ КГТУ, 2006. — 321 с. ISВN 5-7636-0910-7 (978-5-7636-0910-3)

Рассмотрены основные вопросы выполнения курсовой работы по дисциплине «Основы технологии проектирования и ремонт автомобилей», освещен ряд актуальных вопросов в области ремонта автомобилей, касающихся обеспечения высокого качества ремонта, снижения его трудоемкости и стоимости. В приложениях приведены рабочие чертежи деталей, технические условия на контроль-сортировку, статистические данные о вероятности появления сочетаний дефектов, справочные данные по известным способам восстановления, а также данные для размерного анализа детали. Предназначено для студентов, обучающихся по специальности «Автомобили и автомобильное хозяйство» направления подготовки «Эксплуатация наземного транспорта и транспортного оборудования». УДК 629.113.004.6.001.63(07) ISBN 5-7636-0910-7(978-5-7636-0910-3)

© Катаргин В. Н„ 2006 © КГТУ, 2006

СОДЕРЖАНИЕ

ПРЕДИСЛОВИЕ.. 4 ВВЕДЕНИЕ.. 5 1. СТРУКТУРА КУРСОВОЙ РАБОТЫ... 6 2. ПОРЯДОК ВЫПОЛНЕНИЯ КУРСОВОЙ РАБОТЫ... 8 3. АНАЛИЗ ТЕХНИЧЕСКИХ УСЛОВИЙ НА КАПИТАЛЬНЫЙ РЕМОНТ ДЕТАЛИ.. 9 4. КОНСТРУКТИВНЫЙ И ЭКСПЛУАТАЦИОННЫЙ АНАЛИЗ НАГРУЖЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ И СБОРОЧНОЙ ЕДИНИЦЫ ПРИ ЕЕ РАБОТЕ.. 14 5. СРАВНИТЕЛЬНЫЙ АНАЛИЗ СПОСОБОВ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ АВТОМОБИЛЕЙ 18 6. ФОРМИРОВАНИЕ МАРШРУТА ТЕХНОЛОГИИВОССТАНОВЛЕНИЯ И ОБОСНОВАНИЕ ВЫБОРА МЕТОДА ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛИ.. 28 7. РАСЧЕТ И ОБОСНОВАНИЕ СТРАТЕГИИ ВОССТАНОВЛЕНИЯ РЕМОНТНОЙ РАЗМЕРНОЙ ЦЕПИ 36 8. РАСЧЕТ РЕЖИМОВ И НОРМИРОВАНИЕ ОПЕРАЦИЙ.. 47 ТЕХНОЛОГИИ ВОССТАНОВЛЕНИЯ. 47 ОФОРМЛЕНИЕ ОПЕРАЦИОННОЙ ТЕХНОЛОГИИ.. 47 9. ОПРЕДЕЛЕНИЕ ЭКОНОМИЧЕСКОЙ ЦЕЛЕСООБРАЗНОСТИ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ПО РАЗРАБОТАННОМУ МАРШРУТУ.. 53 ЗАКЛЮЧЕНИЕ.. 55 БИБЛИОГРАФИЧЕСКИЙ СПИСОК.. 57

ПРЕДИСЛОВИЕ

В основу настоящего учебного пособия автором положен его многолетний опыт преподавания курса «Основы технологии производства и ремонт автомобилей» на автотранспортном факультете Красноярского государственного технического уни

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-08; просмотров: 449; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.192.2 (0.015 с.) |

— глубина задиров или величина шероховатости поверхности, мм;

— глубина задиров или величина шероховатости поверхности, мм;  , — глубина поврежденного слоя (при наличии цветов побежалости на поверхности детали

, — глубина поврежденного слоя (при наличии цветов побежалости на поверхности детали  = 0,05 мм);

= 0,05 мм);  — пространственные отклонения: для вала — биение, для втулки — разносторонность;

— пространственные отклонения: для вала — биение, для втулки — разносторонность;  — погрешность установки;

— погрешность установки;

— погрешность базирования, определяется по схеме закрепления с использованием данных из [4];

— погрешность базирования, определяется по схеме закрепления с использованием данных из [4];  — сумма погрешностей закрепления, приспособления и формы поверхности ремонтируемой детали (эксцентриситет, эллипсность и т. д.), можно применять по данным [4, с. 77- -79, табл. 2.1.10 и 2.1.11], мм.

— сумма погрешностей закрепления, приспособления и формы поверхности ремонтируемой детали (эксцентриситет, эллипсность и т. д.), можно применять по данным [4, с. 77- -79, табл. 2.1.10 и 2.1.11], мм.

мм; при наплавке под слоем флюса

мм; при наплавке под слоем флюса  мм; при электроконтактной наплавке

мм; при электроконтактной наплавке  мм.

мм.

— допуск на диаметр предшествующей операции (перехода); D — диаметр восстанавливаемой детали, мм.

— допуск на диаметр предшествующей операции (перехода); D — диаметр восстанавливаемой детали, мм.