Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы с эффектом памяти формыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Эффекти памяти формы (ЭПФ) – это однократное восстановление формы при нагреве после деформации. В широком смысле свойство памяти формы – способность металла деформироваться и восстанавливать (полностью или частично) свою исходную форму по структурным механизмам, отличным от механизмов нормальной упругой деформации. Такими механизмами является термоупругое мартенситное превращение, а также обратимые структурные превращения в термоупругом мартенсите. Феномен ЭПФ заключается в следующем [1,2,5]. Материал в виде ленты, проволоки пластически деформируют при температуре Tд выше температуры прямого мартенситного превращения Мн с целью придания ему определенной формы, затем охлаждают до температур, обеспечивающих протекание (полное или частичное) мартенситного превращения и деформируют в этой температурной области до получения плоскостной формы. При нагреве выше температуры обратного мартенситного превращения Ан образец вновь восстанавливает форму, которая ему была придана при температуре Тд > Мн. Возможен другой случай. Изделию придают требуемую форму в мартенситной области, затем нагревают его до аустенитного состояния и деформируют до получения первоначальной формы. при последующем охлаждении до мартенситного состояния изделие приобретает форму, приданную ему при Тд < Мн. Существует также эффект обратимой памяти. При температуре, большей Мн заготовка приобретает определенную форму, при охлаждении до температуры, большей Ан она становится плоской (как после деформации) и при последующем нагреве вновь приобретает форму, приданную при температуре больше, чем Мн. Таких циклов, например, для нитинола может быть несколько миллионов. Эффект обратимой памяти формы присущ многим материалам, наиболее известны сплавы титан-никель (титан+55 % никеля – нитинол), марганец-медь, марганец-никель, железо-платина, алюминий-никель. Но у них величина обратимой деформации в 5…10 раз меньше, чем при эффекте необратимой памяти формы. Сущностью процесса восстановления формы является обратное движение обратимых «носителей» деформации: межфазных, межкристальных и междвойниковых границ. Поэтому для понимания структурных механизмов восстановления формы и температурных условий их реализации необходимо знать структурные механизмы предшествующей (наводящей ЭПФ) деформации и температурные условия их реализации.

К основным структурным механизмам обратимой деформации, обеспечивающим проявление памяти формы, относятся: · движение когерентной границы мартенсита с аустенитом или мартенситом другого типа; · движение границ существующих двойников превращения; · деформационное двойникование мартенсита; · движение границы между кристаллами мартенсита; · образование кристаллов мартенсита новых ориентационных вариантов в существующем мартенсите. Факторы, обеспечивающие обратимость деформации: 1. Должна быть обеспечена термоупругость мартенситного превращения при деформации; для этого необходимо сочетание малой величины термодинамической движущей силы мартенситного превращения (малый температурный гистерезис превращения) с предмартенситным размягчением решетки аустенита (резким уменьшением модулей упругости) и относительно небольшими сдвиговой и объемной деформациями превращения. Тем самым будет обеспечено отсутствие обычной пластической деформации и сохранение когерентной связи решеток исходной и образующейся фаз и между соседними кристаллами. 2. Должна быть обеспечена кристаллографическая обратимость мартенситного превращения, то есть при обратном превращении мартенсита должна восстанавливаться исходная ориентировка решетки аустенита; для этого необходимы условия, ограничивающие число кристалографически эквивалентных ориентационных вариантов обратного мартенситного превращения. К таким условиям относятся следующие: · решетка мартенсита должна иметь более низкую симметрию, чем решетка аустенита. Например, в сплавах на основе никелида титана единственность пути атомных перемещений в ходе обратного превращения «точно назад», определяющего деформацию обратного превращения, задается дополнительным моноклинным искажением решетки мартенсита; · предпочтительна упорядоченная структура исходного аустенита. Ее роль заключается в ограничении числа возможных ориентационных вариантов обратного превращения до тех, которые не нарушают атомный порядок, существовавший в исходном аустените;

· наличие в аустените неподвижных дислокаций и дислокационных субграниц, наследуемых мартенситом, делает энергетически предпочтительным ориентационный вариант обратного превращения «точно назад». В противном случае дважды унаследованные дислокации в восстановленном аустените оказываются более высокоэнергетическими по сравнению с их состоянием в исходном аустените. 3. Должна быть обеспечена обратимость движения дефектов решетки – носителей деформации. Основное условие для этого – когерентная связь решеток. Когерентная граница (межфазная, межкристаллитная, междвойниковая) может свободно перемещаться под воздействием напряжений (в том числе внутренних) в прямом направлении, а в процессе или после их снятия – в обратном, обеспечивая память формы. Для того, чтобы когерентное сопряжение решеток поддерживалось при достаточно большой деформации, деформация превращения и модули упругости должны быть достаточно малыми, что и наблюдается в большинстве сплавов с памятью формы. Классификация эффектов памяти формы. ЭПФ классифицируются на две группы в зависимости от того, какой параметр является ведущим для процесса возврата деформации. К ЭПФ, обусловленному термомеханическим возвратом, относятся случаи восстановления формы, когда ведущим параметром является температура, а напряжение играет второстепенную роль. К ЭПФ, обусловленному механотермическим возвратом, относятся случаи восстановления формы, когда ведущим изменяющимся параметром является напряжение, а температура играет второстепенную роль. К ЭПФ, обусловленным термомеханическим возвратом, относятся следующие: · необратимый (односторонний) ЭПФ, заключающийся в восстановлении формы при нагреве после деформации, осуществляемой образованием мартенсита напряжений или/и деформационной переориентацией существующего мартенсита охлаждения или мартенсита напряжений. Для повторной реализации эффекта надо вновь провести наводящую ЭПФ деформацию в полуцикле охлаждения; · обратимый (двухсторонний) ЭПФ (ОЭПФ), заключающийся в самопроизвольном обратимом изменении формы при термоциклировании через интервал мартенситных превращений. Способы наведения ОЭПФ, реализующегося самопроизвольно, связаны с созданием ориентированных полей внутренних напряжений. Поскольку эти напряжения должны срабатывать многократно, они должны быть связаны с элементами структуры, наследуемыми при мартенситных превращениях, то есть с дислокационной субструктурой и дисперсным когерентными частицами избыточных фаз. Например, для наведения самопроизвольного ОЭПФ используют пластическую деформацию мартенсита (за пределом полностью обратимой деформации) или пластическую деформацию стабильного аустенита, наводя соответственно «мартенситный» или «аустенитный» ОЭПФ. К ЭПФ, обусловленным механотермическим возвратом, относятся различные проявления псевдоупругости (сверхупругости), связанной с восстановлением формы при температуре деформации. При этом возврат деформации, накопленной в изотермических условиях, происходит в ходе разгрузки или/и при изменении знака деформирующего напряжения. Функциональные свойства сплавов с памятью формы. С практической точки зрения интерес представляют следующие специальные (функциональные) свойства сплавов с памятью формы, которые тесно связаны с рассмотренными их фундаментальными особенностями.

Обратимая деформация Температурный интервал восстановления формы прямо определяется критическими точками начала (As) и конца (Af) обратного мартенситного превращения. В случае ОЭПФ происходит двустороннее изменение формы: в интервале As-Af при нагреве и Ms-Mf при охлаждении. Температурный интервал легкой деформации, наводящей ЭПФ располагается вблизи критической точки начала прямого мартенситного превращения Ms. В этой температурной области минимальное значение принимает критическое напряжение легкой деформации, которое представляет собой фазовый предел текучести или критическое напряжение переориентации. Температуры As, Af, Ms, Mf зависят от состава сплава и его структуры, определяемой термической и термомеханической обработками Сплавы с памятью формы могут не только восстанавливать форму, но и развивать при этом большие усилия. Это – реактивное напряжение, генерируемое сплавами в условиях восстановления формы при внешнем механическом противодействии. Максимальное реактивное напряжение тем выше, чем больше жесткость противодействия, «запрещенная» деформация и сопротивление сплава пластической деформации. ОЭПФ как одно из проявлений ЭПФ характеризуется своими обратимой деформацией, степенью восстановления формы, реактивными напряжениями. Температурных интервалов восстановления формы в этом случае два, они соответствуют изменениям формы при прямом и обратном мартенситном превращениях. Кроме того, здесь на первый план выдвигается еще одно свойство – термоциклическая стабильность и долговечность ОЭПФ. Все перечисленные функциональные свойства сплавов с памятью формы являются структурно-чувствительными. Поэтому эффективными способами управления им служат такие традиционные методы формирования структуры и субструктуры, как термическая и термомеханическая обработки. Управление структурой и свойствами нитинола. Нитинол – наиболее известный и широко применяемый в промышленности сплав с памятью формы системы титан – 55 % никеля. Температура плавления – 1240…1310 0С, плотность 6,45 г/см3. Это интерметаллид, выплавляется в вакуумной или электродуговой печи с расходуемым электродом и защитной атмосферой. Шихта – йодидный титан или губка и никель Н-1 или Н-0. Выплавка методом двойного или тройного переплава при токе 1,2 кА, напряжении 40 В, давлении гелия 53 МПа. Остывание слитков – вместе с печью, после чего слитки обдирают наждачным кругом и обтачивают. Далее нитинол гомогенизируют при 950…1000 0С в инертной атмосфере в течение времени, определяемом как 1,5…2 мин. выдержки на 1 мм толщины слитка. Скорость нагрева в интервале 450…950 0С – 3…4 град./с, так как в этом интервале сильно меняется значение ТКЛР.

Основными видами термической обработки нитинола являются закалка, старение после закалки и свободное термоциклирование через температурный интервал мартенситных превращений. Закалка Ti-Ni составов, близких к эквиатомному, предусматривает нагрев до температур существования стабильной рекристаллизованной высокотемпературной фазы (В2 -аустенит), выдержку при этих температурах и охлаждение со скоростью, достаточной для фиксации высокотемпературного структурного состояния к моменту начала мартенситного превращения. В таком виде закалка используется для смягчения сплава, устранения влияния термомеханической предыстории и восстановления его свойств, гомогенизации твердого раствора, измельчения аустенитного зерна, предотвращения старения в процессе охлаждения. Термомеханическая обработка нитинола предусматривает схемы деформирования с преобладающими сжимающими напряжениями, поскольку нитинол – хрупкий. Температура пластической деформации – не выше 1020 0С. Нагрев для последующей деформации осуществляют в муфельных печах с защитной атмосферой до температуры 500…600 0С, далее – в соляных ваннах. Нитинол деформируют гидроэкструзией, прессованием, прокаткой и ковкой в мягких оболочках. Прессование осуществляют с вытяжкой не более 8…10 и скоростью не более 1…5 с-1. Контейнер и инструмент подогреваются до 450…500 0С. В качестве смазки применяют тальк, стекло. После прессования пластичность нитинола значительно возрастает, и далее можно уже использовать прокатку, ротационную ковку (обжатие 20…25 %) и волочение. При волочении используют смазку аквадаг. После деформации на 10…15 % проводят промежуточный отжиг, а после отжига – последующее волочение в фильерах, диаметр очка у которых на 8…12 % больше, чем у предыдущей фильеры, так как в процессе отжига и последующего охлаждения сечение проволоки увеличивается вследствие фазовой дилатации. Применение нитинола. Сплав используется в следующих областях: 1. Неразъемные соединения. Заготовки нитинола вгорячую обрабаты-вают на память (с головкой), а затем деформацией вхолодную им придают цилиндрическую форму. Вставляют цилиндр в отверстие соединяемых деталей. При нагреве цилиндра до температуры свыше Мн цилиндр вспомнит свою головку и соединит детали. Аналогично для болтов: при нагреве длина болта уменьшится, а диаметр вспомнит свою форму, увеличится и выберет зазора между соединяемыми деталями. 2. Трансформирующиеся конструкции. Горячей деформацией проволоку закручивают в трубку, а холодной деформацией трубку распрямляют. При нагреве проволока вспомнит форму и совьется в трубку. То же с лентой: ее сгибают вгорячую в трубу, а вхолодную – разгибают в плоскую ленту. При нагреве ленты последняя вновь примет форму трубы.

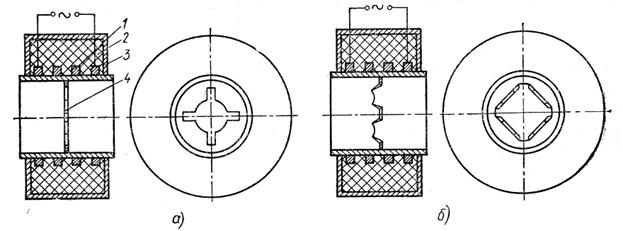

В космических мачтах некоторые элементы, кроме плоских и перпендикулярных, изготовлены из никелида титана. В холодном состоянии мачта компактна, при нагреве нитинол распрямляется и образует объемную конструкцию. 4. Регулирование расхода жидкости и газа. На рис.7.1а изображено устройство для регулирования расхода жидкости с регулируемым органом в закрытом положении, а на рис.7.1б – в открытом положении. В состав устройства входят корпус 1, теплоизолятор 2, электрическая спираль 3 и регулирующий орган 4, который изготовляют из трубы с вмонтированной перегородкой. В перегородке из нитинола вырезаны прорези, оформленные в виде лепестков, которые при нормальной температуре расположены в одной плоскости с перегородкой, перпендикулярной потоку жидкости. Вокруг трубчатого регулирующего органа наматывается спираль, которая подключается к сети переменного тока и осуществляет нагрев регулирующего органа до температуры проявления эффекта памяти формы.

а) – в закрытом положении; б) – в открытом положении Рисунок 7.1 – Устройство для регулирования расхода жидкости с регулирующим органом

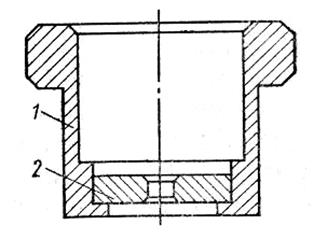

В процессе работы расход жидкости через регулирующий орган 4 определяется размерами отверстия и щелей в перегородке. После включения спирали 3 теплота передается регулирующему органу 4 и лепестки перегородки нагреваются до температуры обратного мартенситного превращения. В процессе проявления эффекта памяти лепестки перегородки принимают форму, которую они имели при термической обработке на память, т.е. до пластической деформации уже в охлажденном состоянии. Таким образом, лепестки изгибаются перпендикулярно перегородке (рис.7.1б), максимально увеличивая проходное сечение, а следовательно, и расход жидкости. Отключение спирали от сети переменного тока приводит к ее охлаждению и охлаждению регулирующего органа потоком жидкости. Лепестки перегородки принимают первоначальную форму (рис.7.1а), и проходное сечение в перегородке уменьшается до начального. В дроссельном регуляторе холодильника (рис.7.2) имеется шайба 2 из нитинола с отверстием диаметром 0,1…0,4 мм. Регулятор состоит из корпуса 1, в гнездо которого запрессована до упора в буртик дроссельная шайба 2 с отверстием. Сжатый газ дросселируется в отверстие, в результате понижается температура объекта охлаждения ниже начала мартенситного превращения шайбы, при этом на поверхности шайбы 2 появляется мартенситный рельеф, сопоставимый с диаметром отверстия, которое при этом уменьшается. Расход газа снижается, охлаждение прекращается и при поднятии температуры до величины обратного мартенситного превращения рельеф исчезает, и диаметр шайбы становится равным первоначальному. Конструкция отличается большим количеством допустимых циклов работы шайбы и точностью поддержания температуры. Интервал температур прямого и обратного мартенситного превращения 10…15 град, высота рельефа соизмерима с с размером отверстия дроссельной шайбы (0,1…0,4 мм).

Рисунок7.2 – Дроссельный регулятор холодильника: 1 – корпус; 2 – дроссельная шайба из нитинола

Сильфон из нитинола со спиралью внутри (рис.7.3). Начальная его форма – труба 1, которая изготовлена из материала с ЭПФ (как правило, нитинола). При нагреве от спирали 4 труба 1 преодолевает сопротивление пружины растяжения 3 и гофрируется с уменьшением внутреннего диаметра, а также одновременным уменьшением расстояния между днищами 2. Так выполняют приводы одноразового действия для расстыковки объектов в космосе. Космические солнечные батареи под воздействием солнечной теплоты распрямляются и приобретают нужную форму, тогда как в исходном состоянии они были весьма компактны. Батареи отличаются также меньшей массой и повышенной жесткостью конструкции. 4. Термочувствительные приводы. В цилиндрах поршень из сплава с ЭПФ при нагрева перемещается вперед, при охлаждении возвращается назад. 5. Механизмы размыкания контактов в электронике. Контакт со стрелкой измерительного прибора осуществляется с помощью проволоки из нитинола, скрученной с одного конца. Стрелка показывает угол отклонения при различных режимах работы прибора. Нагрев нитинола обеспечивает размыкание его контакта со стрелкой, охлаждение – возобновления контакта.

а) – в положении до срабатывания трубы; б) – в положении после срабатывания трубы; 1 – труба из нитинола; 2- днища; 3 – пружина растяжения; 4 – нагревательная спираль Рисунок7.3 – Сильфон, обладающий эффектом памяти формы

Функциональные покрытия

Инженерия поверхности является одним из наиболее перспективных и бурно развивающихся направлений современного материаловедения, обслуживающим различные области науки и отрасли народного хозяйства – физику, химию, биологию, медицину, микроэлектронику, машиностроение, металлургию. Инженерия поверхности как отдельное направление включает в себя [1]: · комплекс оборудования и методов, обеспечивающих эффективное воздействие на поверхность материала с целью придания ей необходимых свойств; · комплекс оборудования и методов, обеспечивающих нанесение много-функциональных покрытий: плазменных, ионно-плазменных, электронно-лу-чевых, ионно-лучевых, лазерных, гальванических, химических, химико-тер-мических и газофазных; · различные методы диагностики и прогнозирования как собственно модифицированного поверхностного слоя, так и объемных характеристик материала по состоянию его поверхности. Наибольшее развитие в области инженерии поверхности получили следующие направления: · новые высокопроизводительные технологические процессы нанесения покрытий, обеспечивающие значительное повышение эксплуатационных свойств изделий; · нанесение покрытий на большие поверхности; · разработка трибологических покрытий, позволяющих отказаться от традиционных смазок; · металлизация пластиков, стекол и производство барьерных покрытий; · экономически эффективные вакуумные системы нанесения покрытий; · методы исследования поверхности и анализа состава покрытий; · сертификация продукции и экологически чистые процессы. Большая научно-техническая перспектива связана с тем, что инженерия поверхности дает уникальные возможности улучшать физические и повышать эксплуатационные характеристики материала в несколько раз при относительно невысоких технологических затратах. Первыми покрытиями, освоенными в промышленных масштабах, были карбид и нитрид титана. Позже появились углеродные пленки, а затем алмазные и многослойные покрытия. Все больший интерес вызывают многокомпонентные наноструктурные покрытия, обладающие превосходными физико-механическими свойствами. Основные различия в поведении наноструктурных и обычных материалов связаны с тем, что в первом случае значительную роль играют поверхностные явления вследствие значительного увеличения объемной доли границ раздела. Это приводит к новым физическим явлениям и уникальным свойствам, присущим наномасштабу. Последние работы в области получения сверхтвердых (Н ≥ 40 ГПа) и ультратвердых (Н ≥ 70 ГПа) наноструктурных тонких пленок показали, что твердость материала может практически достигать твердости природного алмаза, если удается получить материал, состоящий из двух фазовых компонентов с размером зерен 2…5 нм и прочными энергиями связи на границах раздела. В комбинации с другими благоприятными характеристиками, такими, как высокая прочность и упругость восстановления, эти материалы обладают комплексом уникальных характеристик. Поэтому нанотехнологию, наряду с вычислительной техникой, телекоммуникацией, биотехнологией и альтернативными источниками энергии, по праву считают движущей силой развития прогресса в 21 веке. Из большой гаммы новых покрытий для обработки давлением первостепенное значение имеют покрытия, обладающие высокой твердостью, износостойкостью, жаро- и коррозионной стойкостью. Алмазные покрытия вызывают интерес благодаря их высокой твердости: твердость алмаза зависит от его чистоты и составляет 70…100 ГПа. Алмазные пленки на практике применяют в качестве защитных покрытий на режущем и обрабатывающем инструменте (пуансоны, матрицы, дисковые ножи и.т.п.). Однако прогресс в разработке технологий осаждении алмазных пленок на инструмент сдерживается тем, что углерод легко растворяется в сплавах железа и ряде других материалов. Кубический нитрид бора (c-BN) является вторым по твердости после алмаза, имеет высокую теплопроводность, обладает способностью образовывать n- и p- типы полупроводников при его растворении в Be и Si, не растворяется в большинстве металлов и стоек к окислению на воздухе при темпераделает его одним из наиболее привлекательных материалов для трибологических, оптических и электротехнических применений в качестве тонких пленок. Широкое использование различных твердых покрытий возможно лишь при выполнении высоких требований к их физическим, химическим и механическим свойствам. Недавно были синтезированы и изучены новые трехкомпонентные составы покрытий, например, Ti-B-N, Ti-Al-N, Ti-Al-B, Ti-Si-N, Ti-Si-B, а также четырехкомпонентные тонкопленочные композиции Ti-B-C-N, Ti-Al-B-N, Ti-Al-Si-N и др. Получены ультратвердые (70 ГПа) высокоизносо- и коррозионностойкие тонкопленочные системы. Высокие эксплуатационные характеристики этих покрытий обусловлены комбинацией нескольких факторов, таких как малый размер кристаллитов, большая объемная доля границ раздела, наличие микро- и макронапряжений, изменение взаимной растворимости неметаллических элементов в фазах внедрения, образование многофазных кристаллических состояний и межзеренных аморфных прослоек. Трибологические покрытия. Наиболее часто трибологические свойства тонких пленок оцениваются по сопротивлению материала царапанью, абразивному износу, эрозионному изнашиванию, трению скольжения, износу при роликовом контакте и также ударному износу. Трибологические характеристики материала во многом зависят от типа износа. В классической теории износа твердость материала рассматривается как один из основных параметров, определяющих износостойкость. Многие твердые материалы также имеют высокий модуль упругости. Тем не менее известно, что ряд полимеров обладает высокой износостойкостью, несмотря на низкий модуль упругости. В качестве параметра, дающего возможность оценить износостойкость материала, было предложено использовать величину отношения твердости к модулю упругости (Н/Е), называемую индексом пластичности материала или упругой деформацией разрушения. Другим важным критерием является стойкость материала к пластической деформации, описываемая параметром Н3/Е2. Наконец, вязкость разрушения (трещиностойкость)

где

Таким образом, чтобы повысить вязкость разрушения, материал должен обладать высокой величиной Первыми коммерчески используемыми твердыми покрытиями были Прогресс в конструировании трибологических покрытий связан с разработкой новых многокомпонентных Для оценки свойств пленок часто используют такую характеристику, как продолжительность работы конкретной детали или инструмента с нанесенным на него защитным покрытием. Так, продолжительность работы сверл возрастает соответственно при нанесении на них покрытий Ti-N, Ti-C-N, Ti-Al-N. Покрытия Ti-Al-N+MoS2 также имеют максимальную продолжительность работы при металлообработке в сравнении с Ti(C,N), (Ti,Al)N и TiN+TiAlN. Однако следует отметить, что хотя продолжительность жизни конкретного покрытия отражает реальное поведение материала в конкретных условиях его эксплуатации, она является интегральной характеристикой, зависящей от многих факторов. Самосмазывающиеся покрытия. В последние годы значительно повысились требования к оборудованию и инструменту, работающему в условиях контактной усталости и истирания (резка, штамповка, волочение др.). Для увеличения их сроков службы обычно используются твердые износостойкие покрытия на основе Ti-C, Ti-N, Ti-Al-N. При механической обработке всухую защитные покрытия должны обладать стойкостью к высоким температурам, низкой теплопроводностью для защиты подложки от перегрева, химической инертностью и низким коэффициентом трения для легко удаления стружки из зоны обработки и улучшения условий для операций обработки давлением. Для увеличения эффективности и производительности механической обработки материалов и ОМД на рабочей поверхности оборудования и инструмента (прессах, штампах, пуансонах, матрицах) создают прочный износостойкий слой, позволяющий увеличить усталостную прочность, коррозионную стойкость и износостойкость. Идеальная твердая смазка должна обладать низким коэффициентом трения и высокой износостойкостью. Этим требованиям соответствуют халькогениды MoS2, MoSe2, WSe2. Их низкий коэффициент трения связан с 2 D -слоистой структурой, которая обеспечивает легкое скольжение по базисным плоскостям. Особый интерес вызывают функционально-градиентные покрытия, состоящие из внутреннего твердого слоя, обеспечивающего низкое давление на поверхность со стороны трущейся пары, стойкость к истиранию и царапанию, и внешнего самосмазывающегося слоя, обеспечивающего низкий коэффициент трения. Самосмазывающиеся покрытия нашли широкое применение в узлах трения различных космических аппаратов. Диселениды вольфрама и молибдена методом плазменного напыления наносят на пуансоны и матрицы для холодного выдавливания. Однако эти покрытия работоспособны лишь до температур 350…400 0С. Низкая стойкость к окислению на воздухе ограничивает применение этих материалов для режущего и обрабатывающего инструмента. Для преодоления этих трудностей используется альтернативный подход, состоящий в осаждении твердых многофазных покрытий с низким коэффициентом трения на основе TiB2-MoS2. Покрытия обладали твердостью 20 ГПа и коэффициентом трения, равным 0,05. Жаро- и коррозионностойкие покрытия. Исследование устойчивости наноструктур при высокотемпературном отпуске пленок Ti-Si-N, Ti-Al-Si-N показало, что температура рекристаллизации увеличивается с 850 0С при размере нанокристаллов d ≥ 5 нм до 1150 0С при d ≤ 3 нм, что связывалось со стабилизацией границ раздела в результате сегрегации. Пленки Ti-Si-N также обладают повышенной стойкостью к высокотемпературному окислению по сравнению с TiC, TiN и Ti0,5Al0,25Zr0,25N, сопоставимой с Ti0,5Al0,25N. Пленки составов Ti-Si-B-N и Ti-Si-C- N показали улучшенную коррозионную стойкость по сравнению с TiN при 800 0С. Известно положительное влияние Al на устойчивость покрытий к высокотемпературному окислению. При низких температурах отпуска благодаря присутствию алюминия кислород растворяется в ГЦК-решетке (Ti,Al)1-x(C,N)x, в то время как на поверхности покрытия TiN образуется слой оксида толщиной 800 нм. При более высоких температурах Al диффундирует к поверхности покрытия, что приводит к образованию защитного слоя Al2O3, препятствующего дальнейшему окислению. О коррозионной стойкости тонких пленок обычно судят на основе построения потенциодинамических поляризационных кривых и по скорости коррозии. Сравнительные данные по коррозионно-электрохимическому поведению компактных материалов и аналогичных по составу тонких пленок со средним размером кристаллитов 2…5 нм указывают на существенное понижение скорости коррозии пленок (в 10…1000 раз), что связано с их наноструктурным состоянием. Кроме того, коррозия пленок на основе TiC-Fe-Si-Mo имеет ярко выраженный селективный характер. Преимущественное растворение менее стойкого компонента, прежде всего, железа, приводило к обогащению поверхности кремнием и образованию защитной пленки SiO2. Увеличение толщины покрытий, уменьшение шероховатости поверхности, получение плотной структуры с отсутствием пор и микроотверстий способствуют повышению коррозионной стойкости.

Контрольные вопросы 1. В чем суть эффекта памяти формы в металлах? 2. Каковы функциональные свойства сплавов с эффектом памяти формы? 3. Что такое нитинол? 4. Области применения нитинола. 5. Что такое инженерия поверхности? 6. Направления развития инженерии поверхности. 7. Алмазные покрытия. 8. Трибологические покрытия. 9. Самосмазывающиеся покрытия. 10. Жаро- и коррозионностойкие покрытия.

|

|||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 2525; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.28.79 (0.021 с.) |

- это деформация, которая «возвращается» при восстановлении формы. Теоретический ресурс обратимой деформации определяется величиной деформации решетки при мартенситном превращении.

- это деформация, которая «возвращается» при восстановлении формы. Теоретический ресурс обратимой деформации определяется величиной деформации решетки при мартенситном превращении.

в пластичных материалах можно выразить формулой

в пластичных материалах можно выразить формулой ,

, - критическая деформация разрушения;

- критическая деформация разрушения; – критический размер трещины.

– критический размер трещины. и

и  . Их трибологические характеристики во многом зависят от состава, морфологии, текстуры и других характеристик. При введении третьего компонента, например,

. Их трибологические характеристики во многом зависят от состава, морфологии, текстуры и других характеристик. При введении третьего компонента, например,  или

или  срок службы режущего инструмента возрастал, причем эффективность покрытия на основе

срок службы режущего инструмента возрастал, причем эффективность покрытия на основе  была тем больше, чем выше скорость резания.

была тем больше, чем выше скорость резания.

, многослойных

, многослойных

,

,  и наноструктурных (Ti-B-N, Ti-Si-N, Ti-Si-C-N, Ti-Al-B-N) систем. Так, пленки Ti-Al-B-N хорошо себя зарекомендовали при трении скольжения, тогда как пленки Ti-B-N показали высокую стойкость к ударному износу. Пленки Ti-Al-B-N также имеют низкую скорость износа при проведении испытаний в условиях сухого трения с применением диска и шарика из твердого сплава в качестве контртела, что связывалось с присутствием фазы BN. Пленки Ti-B-N и TiN/h-BN/TiB2 не обладают самосмазывающимися свойствами, а износостойкость пленок Ti-B-N, несмотря на их высокую твердость, была сопоставима с пленками TiN и Ti(Al,N). В то же время скорость сухого износа многокомпонентных тонких пленок на основе Ti-B-N, Ti-Si-С-N, Ti-Si-B-N была ниже, чем у пленок-эталонов Ti-N, Ti-C-N, Ti-Al-C-N, полученных в аналогичных условиях. Отмечалась низкая скорость износа пленок Ti-N и Cr-N в сравнении с Ti-Al-N Ti-C-N.

и наноструктурных (Ti-B-N, Ti-Si-N, Ti-Si-C-N, Ti-Al-B-N) систем. Так, пленки Ti-Al-B-N хорошо себя зарекомендовали при трении скольжения, тогда как пленки Ti-B-N показали высокую стойкость к ударному износу. Пленки Ti-Al-B-N также имеют низкую скорость износа при проведении испытаний в условиях сухого трения с применением диска и шарика из твердого сплава в качестве контртела, что связывалось с присутствием фазы BN. Пленки Ti-B-N и TiN/h-BN/TiB2 не обладают самосмазывающимися свойствами, а износостойкость пленок Ti-B-N, несмотря на их высокую твердость, была сопоставима с пленками TiN и Ti(Al,N). В то же время скорость сухого износа многокомпонентных тонких пленок на основе Ti-B-N, Ti-Si-С-N, Ti-Si-B-N была ниже, чем у пленок-эталонов Ti-N, Ti-C-N, Ti-Al-C-N, полученных в аналогичных условиях. Отмечалась низкая скорость износа пленок Ti-N и Cr-N в сравнении с Ti-Al-N Ti-C-N.