Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Нанокристаллические материалыСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Нанокристаллические материалы (НКМ) – это намеренно сконструированные или природные материалы, в которых один или более размеров лежат в диапазоне нанометров. К данной категории относятся также так называемые «нано-нано»-композиты, которые содержат более чем одну фазу, но все фазы менее 100 нм. В настоящее время уже широко используются ультрадисперсные порошки, занимающие в США более 90 % рынка, нановолокна, нанопроволоки, нанопленки и нанопокрытия [1]. Получают все большее применение объемные наноматериалы: нанокристаллические и нанозернистые с размером зерна менее 100 нм). Исследования наноматериалов показали, что в них изменяются, по сравнению с обычными материалами, такие фундаментальные характеристики, как удельная теплоемкость, модуль упругости, коэффициент диффузии, магнитные свойства и др. Следовательно, можно говорить о наноструктурном состоянии твердых тел как принципиально отличном от обычного кристаллического или аморфного. Другими словами, нано- или ультрадисперсные материалы – это среды или материалы, которые характеризуются настолько малым размером морфологических элементов, что он соизмерим с одной или несколькими фундаментальными физическими величинами этого вещества (изменение периодов кристаллической решетки и др.). Уменьшение величины зерна металла с 10 мкм до 10 нм дает повышение прочности примерно в 30 раз. Добавление нанопорошков к обычным порошкам при прессовании последних приводит к уменьшению температуры прессования, повышению прочности изделий. При диффузионной сварке использование между свариваемыми деталями тонкой прослойки нанопорошков соответствующего состава позволяет сваривать разнородные материалы, в том числе некоторые трудносвариваемые сплавы с керамикой, а также снижать температуру диффузионной сварки. Методы изготовления [12, 13]. Процессы, в результате которых происходит формирование нано- или ультрадисперсной структуры – это кристаллизация, рекристаллизация, фазовые превращения, высокие механические нагрузки, интенсивная пластическая деформация, полная или частичная кристаллизация аморфных структур. Выбор метода получения наноматериалов определяется областью их применения, желательным набором свойств конечного продукта. Характеристики получаемого продукта: гранулометрический состав и форма частиц, содержание примесей, величина удельной поверхности – могут колебаться в зависимости от способа получения в весьма широких пределах. Так, нанопорошки могут иметь сферическую, гексагональную, хлопьевидную, игольчатую формы, аморфную или мелкокристаллическую структуру.

Методы изготовления ультрамелкодисперсных материалов разделяются на химические, физические, механические и биологические. Химические методы синтеза включают различные реакции и процессы, в том числе процессы осаждения, термического разложения или пиролиза, газофазных химических реакций восстановления, гидролиза, электроосаждения. Регулирование скоростей образования и роста зародышей новой фазы осуществляется за счет изменения соотношения количества реагентов, степени пересыщения, а также температуры процесса. Способ осаждения заключается в осаждении различных соединений металлов из растворов их солей с помощью осадителей. Продуктом осаждения являются гидроксиды металлов. В качестве осадителя используются растворы щелочей натрия, калия и другие. Регулируя pH и температуру раствора, создают условия, при которых получаются высокие скорости кристаллизации и образуется высокодисперсный гидроксид. Этим методом можно получать порошки сферической, игольчатой, чешуйчатой или неправильной формы с размером частиц до 100 нм. Нанопорошки сложного состава получают методом соосаждения. В этом случае в реактор подают одновременно два или более растворов солей металлов и щелочи при заданной температуре и перемешивании. В результате получают гидроксидные соединения нужного состава. Способ гетерофазного взаимодействия осуществляют путем ступенчатого нагрева солей металлов с раствором щелочи с образованием оксидной суспензии и последующим восстановлением металла. Таким способ получают металлические порошки с размером частиц в пределах 10…100 нм. Гель-метод заключается в осаждении из водных растворов нерастворимых металлических соединений в виде гелей. Следующая стадия – восстановление металла. Этот способ применяется для получения порошков железа и других металлов.

Способ восстановления и термического разложения – это обычно следующая операция после получения в растворе ультрадисперсных оксидов или гидроксидов с последующим осаждением и сушкой. Используют как газообразные (водород, оксид углерода), так и твердые восстановители. Нанопорошки Fe, W, Ni, Co, Cu и ряда других металлов получают восстановлением их оксидов водородом. В качестве твердых восстановителей используют углерод, металлы или гидриды металлов. Таким способом получают порошки металлов: Mo, Cr, Pt, Ni. Как правило, размер частиц находится в пределах 10…30 нм. Более сильными восстановителями являются гидриды металлов, обычно – гидрид кальция. Он используется для получения порошков Zr, Hf, Ta, Nb. В ряде случаев порошки получают путем разложения формиатов, карбонатов, карбонилов, оксалатов, ацетатов металлов в результате процессов термической диссоциации или разложения. Так, за счет реакции диссоциации карбонилов металлов получают порошки Ni, Mo, Fe, W, Cr. Путем термического разложения смеси карбонилов на нагретой подложке получают полиметаллические пленки. Ультрадисперсные порошки металлов, оксидов, а также смесей металлов и оксидов получают путем пиролиза формиатов металлов. Таким способом получают порошки металлов, в том числе Mn, Fe, Ca, Zr, Ni, Co их оксидов и металлооксидных смесей. Физические методы. Способы испарения (конденсации) или газофазный синтез получения нанопорошков металлов основаны на испарении металлов, сплавов или оксидов с последующей их конденсацией в реакторе с контролируемой температурной и атмосферой. Фазовые переходы пар-жид-кость-твердое тело или пар-твердое тело происходят в объеме реактора или на поверхности охлаждаемой подложки или стенок. Исходное вещество испаряется путем интенсивного нагрева, с помощью газа-носителя подается в реакционное пространство, где резко охлаждается. Нагрев испаряемого вещества осуществляется с помощью плазмы, лазера, электрической дуги, печей сопротивления, индукционным способом, пропусканием электрического тока через проволоку. Испарение и конденсацию производят в вакууме, в инертном газе, в потоке газа и плазмы. Размер и форма частиц зависят от температуры процесса, состава атмосферы и давления в реакционном пространстве. В атмосфере гелия частицы будут иметь меньший размер, чем в атмосфере аргона – более плотного газа. Таким методом получают порошки Ni, Mo, Fe, Ti, Al. Размер частиц при этом – десятки нанометров. Широко распространился способ получения наноматериалов путем электрического взрыва проволок (проводников). В этом случае в реакторе между электродами помещают проволоку металла, из которого намечается получение нанопорошка диаметром 0,1…1,0 мм. На электроды подают импульс тока большой силы (104…106 А/мм2). При этом происходит мгновенный разогрев и испарение проволок. Пары металла разлетаются, охлаждаются и конденсируются. Процесс идет в атмосфере аргона или гелия. Наночастицы оседают в реакторе. Таким способом получают металлические (Ni, Co, W, Fe, Mo) и оксидные (TiO2, Al2O3, ZrO2) нанопорошки с крупностью частиц до 100 нм. Механические методы. Измельчение материалов механическим путем реализуется в мельницах различного типа: шаровых, планетарных, центробежных, вибрационных, а также в гироскопических устройствах, аттриторах и симолойлерах. Аттриторы и симолойлеры – это высокоэнергетические измельчительные аппараты с неподвижным корпусом-барабаном, имеющим мешалки, передающие движение шарам в барабане. Аттриторы имеют вертикальное расположение барабана, симолойлеры – горизонтальное. Измельчение размалываемого материала размалывающими шарами в отличие от других типов измельчающих устройств происходит не за счет удара, а по механизму истирания. Емкость барабанов в установках этого типа достигает 400…600 л.

Механическим путем измельчают металлы, керамику, полимеры, оксиды, хрупкие материалы. Степень измельчения зависит от вида материала. Так, для оксидов вольфрама и молибдена получают крупность частиц порядка 5 нм, для железа – порядка 10…20 нм. Разновидностью механического измельчения является механосинтез или механическое легирование, когда в процессе измельчения происходит взаимодействие измельчаемых материалов с получением измельченного материала нового состава. Так получают нанопорошки легированных сплавов, интерметаллидов, силицидов и дисперсноупрочненных композитов с размером частиц 5…15 нм. Уникальным достоинством способа является то, что за счет взаимодиффузии в твердом состоянии здесь возможно получение «сплавов» таких элементов, взаимная растворимость которых при использовании жидокофазных методов пренебрежимо мала. Положительной стороной механических способов измельчения является сравнительная простота установок и технологии, возможность измельчать различные материалы и получать порошки сплавов, а также возможность получать материал в большом количестве. К недостаткам этих способов относятся: возможность загрязнения измельчаемого порошка истирающими материалами; трудности получения порошка с узким распределением частиц по размерам; сложность регулирования состава продукта в процессе измельчения. При получении наночастиц любым методом проявляется еще одна их особенность – склонность к образованию объединения частиц. Такие объединения называют агрегатами и агломератами. В результате при определении размеров наночастиц необходимо различать размеры отдельных частиц (кристаллитов) и размеры объединений частиц. Различие между агрегатами и агломератами не является четко определенным. Считается, что в агрегатах кристаллиты более прочно связаны и имеют меньшую межкристаллитную пористость, чем в агломератах. Проблема, связанная с агрегатированием наночастиц, возникает при их компактировании. Например, при компактировании агрегированного порошка путем спекания, для достижения определенной плотности материала требуются температуры тем выше, чем более крупные объединения наночастиц имеются в порошке.

Объемные наноструктурные материалы. Сегодня это наиболее перспективнее НКМ для промышленности. Существуют три направления получения объемных наноструктурных материалов: контролируемая кристаллизация аморфных материалов, компактирование ультрадисперсных порошков и интенсивная пластическая деформация материалов с обычным размером зерна. В первом варианте переход материала из аморфного в микро- и нано-кристаллическое состояние происходит в процессах спекания аморфных порошков, а также при горячем или теплом прессовании или экструзии. Размер кристаллов, возникающих внутри аморфного материала, регулируется температурой процесса. Метод перспективен для материалов самого различного назначения (магнитных, жаропрочных, износостойких, коррозионностойких и т.д.) и на самых разных основах (железо, никель, кобальт, алюминий). Недостаток метода состоит в том, что получение нанокристаллического состояния здесь менее вероятно, чем микрокристаллического. Второе направление, связанное с компактированием ультрадисперсных порошков, развивается по нескольким вариантам. В первом случае используется метод испарения и конденсации атомов для образования нанокластеров – частиц, осаждаемых на холодную поверхность вращающегося цилиндра в атмосфере разреженного инертного газа, обычно гелия. При испарении и конденсации металлы с более высокой температурой плавления образуют обычно частицы меньшего размера. Осажденный конденсат специальным скребком снимается с поверхности цилиндра и собирается в коллектор. После откачки инертного газа в вакууме проводится предварительное (под давлением 1 ГПа) и окончательное (под давлением 10 ГПа) прессование нанопорошка. В результате получают образцы диаметром 5…15 мм и толщиной 0,2…0,3 мм с плотностью 70…95 % от теоретической плотности соответствующего материала (до 95 % для нанометаллов и до 85 % для нанокерамики). Полученные этим способом компактные наноматериалы в зависимости от условий испарения и конденсации состоят из кристаллов (зерен) со средним размером от единиц до десятков нанометров. Следует подчеркнуть, что создание порошков плотных, близких к 100 %-ой теоретической плотности наноматериалов – проблема весьма сложная и до сих пор не решенная, поскольку нанокристаллические порошки плохо прессуются и традиционные методы прессования не дают хороших результатов. Другой способ связан с компактированием порошков, полученных способами механического измельчения и механического легирования. Для получения компактных материалов с малой пористостью применяют метод горячего прессования, когда прессование происходит одновременно со спеканием. В данном случае давление прессования снижается в десятки раз по сравнению с холодным прессованием. Температура горячего прессования в зависимости от природы спекаемого материала находится в пределах 50…90 % от температуры плавления основного компонента. Однако повышение температуры компактирования приводит к быстрому росту зерна и выходу из нанокристаллического состояния, а консолидация нанопорошков при низких температурах даже в условиях высоких приложенных давлений ведет к остаточной пористости.

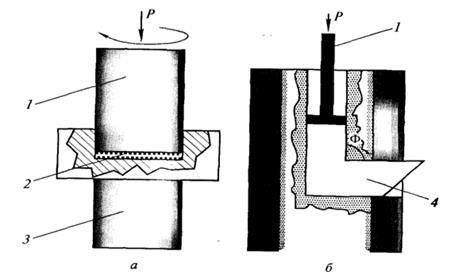

Большой интерес вызывает получение наноструктурных материалов методами интенсивной пластической деформации (ИПД), т.е. большими деформациями в условиях высоких приложенных давлений. В основе методов ИПД лежит сильное измельчение микроструктуры в металлах и сплавах до наноразмеров за счет больших деформаций. При разработке этих методов существует несколько требований для получения объемных наноматериалов: · важность формирования ультрамелкозернистых структур, имеющих большеугловые границ зерен, поскольку именно в этом случае качественно изменяются свойства материалов; · формирование наноструктур, однородных по всему объему образца, что необходимо для обеспечения стабильности свойств полученных материалов; · образцы не должны иметь механических повреждений или разрушений, несмотря на их интенсивное деформирование. Используют, в основном два метода ИПД: кручение под высоким давлением и равноканальное угловое прессование (РКУП) (рис.5.1),

а – метод кручения под высоки давлением; б – метод равноканального углового прессования: 1 – пуансон; 2 – образец; 3- суппорт; 4 – заготовка Рисунок 5.1 – Схемы методов интенсивной пластической деформации

Конструкция установки деформации кручением (рис. 5.1, а) под высоким давлением основана на принципе наковален Бриджмена, где образец помещается между бойками и сжимается под приложенным давлением Р в несколько гигапаскалей, затем прилагается деформация с очень большими степенями (>10). Нижний боек вращается, и силы контактного трения заставляют образец деформироваться сдвигом. Геометрическая форма образцов такова, что основной объем материала деформируется в условиях гидростатического сжатия, в результате чего образцы не разрушаются. Полученные таким образом образцы имеют форму диска диаметром 10…20 мм и толщиной 0,2…0,5 мм. Хотя их структура измельчается уже после деформации в полоборота, но для формирования однородной ультрамелкозернистой структуры необходима деформация в несколько оборотов. При этом средний размер зерен в полученных образцах, как правило, составляет 100…200 мкм. Однако конечный размер зерен в структуре зависит от условий интенсивной деформации: величины приложенного давления, температуры, скорости деформации, а также вида исследуемого материала. Для получения массивных наноструктурных материалов используется другой метод, основанный также на деформации сдвигом,- равноканальное угловое прессование (рис.5.1, б). При реализации РКУП заготовка неоднократно продавливается в специальной оснастке через два пересекающихся канала с одинаковыми поперечными сечениями при комнатной или повышенной температурах, в зависимости от деформируемости материала. При наиболее часто используемых углах Ф = 900, каждый проход соответствует истинной степени деформации, примерно равной 1. Для формирования наноструктур весьма важными являются не только число проходов, но и направления прохода через каналы, в зависимости от которых различают несколько маршрутов РКУП. Важным фактором для данного метода является также сохранение целостности получаемых образцов даже для малопластичных материалов. Реализация данного метода может обеспечить формирование структуры с размером зерен 200…500 нм. Последние разработки РКУП направлены на увеличение геометрических размеров образцов и заготовок (диаметром до 60 мм, длиной до 200 мм), получение длинномерных заготовок, формирование наноструктур в труднодеформируемых и малопластичных сплавах. Развиваются другие методы ИПД: всесторонняя ковка, специальная прокатка. Необычные свойства НСМ и области применений. К уникальным особенностям НСМ относятся отличия их температур плавления и размеров кри-сталлических решеток от соответствующих величин в материалах с обычной структурой. С увеличением размера частиц растет их поверхностная энергия. В результате снижается температура плавления частицы. НСМ могут обладать высокой коррозионной стойкостью. Обычные стали в наноструктурном состоянии имеют более высокие коррозионные свойства, нежели нержавеющие стали. Возможно значительное повышение физических свойств НСМ: наноструктурный нитинол демонстрирует исключительную сверхупругость и эффект памяти формы; в нанокомпозите Cu-Al2O3 наблюдается сочетание высокой термостабильности и электропроводимости; наноструктурные магнитотвердые сплавы систем Fe-Nb-B, Co-Pt демонстрируют рекордные магнитные гистерезисные свойства, а магнитомягкие наноматериалы проявляют очень низкую магнитную проницаемость. Особый интерес представляют мехсвойства объемных наноструктурных материалов, в частности появление высокопрочного состояния, низкотемпературной или высокоскоростной сверхпластичности. Реализация этих возможностей имеет непосредственное значение для разработки новых высокопрочных и износостойких материалов, перспективных сверхпластичных сплавов, металлов с высокой усталостной прочностью. Недавние исследования показали возможности повышения механических свойств в наноструктурных сплавах с метастабильной структурой и фазовым составом. Формирование метастабильных состояний позволяет получить особо прочные материалы после последующих отжигов, что связано не только с наличием очень мелкого зерна, на также со специфической дефектной структурой границ зерен, морфологией вторых фаз, повышенным уровнем внутренних напряжений, кристаллографической текстурой и т.д. В связи с этим становится актуальной задача исследования влияния структурных особенностей наноматериалов на их механическое поведение. Например, наноструктурная медь, полученная РКУП, в сравнении с хорошо отожженным крупнозернистым состоянием, проявляет два наиболее существенных различия: а) в несколько раз более высокое значение предела текучести, превышающее 400 МПа; б) значительно менее выраженное деформационное упрочнение на стадии пластического течения. В НСМ обнаружен эффект, заключающийся в одновременном увеличении прочности и росте пластичности в металлах после ИПД. Известно, что при обычных обработках чем больше величина деформации, тем прочнее металл, но тем меньше его пластичность. Физическая природа нового явления, названного «парадоксом прочности и пластичности в ИПД материалах», связана с формированием наноструктур и изменением микромеханизмов деформации. К примеру, чистую медь подвергали РКУП, а чистый титан – кручению при высоком давлении. ИПД осуществлялась при комнатной температуре. В результате для меди, подвергнутой РКУП с 16-ю проходами, зафиксирован рост прочности и пластичности. После ИПД титана кручением на 1 оборот (истинная деформация ~1), а затем деформирования растяжением при 250 0С наблюдается упрочнение, но падение пластичности в сравнении с крупнокристаллическим (20 мкм) титаном. ИПД кручением на 5 оборотов обеспечивает рекордную прочность титану ( Сочетание прочности и пластичности является необходимым условием для разработки перспективных материалов. В этой связи достижение очень высокой прочности и пластичности в металлах и сплавах, подвергнутых ИПД, открывает пути создания принципиально новых конструкционных материалов, микроструктуры которых являются наноразмерными. Так, к примеру, наноструктурный титан ВТ1-0 после ИПД имеет прочностные и усталостные свойства, превышающие аналогичные показатели высоколегированного титанового сплава ВТ6. Это открыло путь для создания нового класса конструкционных материалов медицинского назначения с высокими усталостными характеристиками и ударной вязкостью – имплантантов, используемых в травматологии и ортопедии. Еще один пример – рекордные значения сверхпластичности. Измельчение структуры в Al- и Ti- сплавах, используя ИПД, позволило существенно сместить скоростной интервал проявления сверхпластической деформации в область более высоких скоростей, при этом одновременно снизить температуру деформации. Такие уникальные свойства НСМ позволяют значительно расширить возможности практического применения высокоскоростной и низкотемпературной сверхпластичности для эффективной формовки различных деталей сложной формы. Более того, сверхпластичные НСМ могут использоваться в качестве соединительных слоев для сварки различных материалов в твердом состоянии и разного химического состава. В объемных ферромагнитных НСМ на порядок возрастает коэрцитивная сила. В НСМ – кремнии и германии – изменяются оптические свойства. Весьма существенно могут изменяться и магнитные свойства (табл. 6.1).

Таблица 6.1 – Сопоставление магнитных свойств некоторых массивных и НСМ

Для типичных ферромагнетиков переход в суперпарамагнитное состояние возможен, когда размер частиц становится менее 1…10 нм. При подшихтовке 0,1…0,5 % ультрадисперсного порошка Ni к обычным порошкам железа и никеля после прессования и спекания пористость порошковых изделий снижается на 4…7 % при одновременном снижении температуры спекания на 150…200 0С. Добавка ультрадисперсного порошка состава 0,5 Ni + 0,5…1,0 % Cu + 3 % C к порошку стали ПХ17Н2 позволяет получать порошковую сталь с ударной вязкостью 1,1…1,15 МДж/м2, что приближается к уровню литой стали и в 1,5 раза превышает уровень КС для кованой стали Х17Н2. Пористость стали снижается с 10…11 до 5…6 %, твердость растет в 1,5 раза, достигая значения 1,2…1,6 ГПа.

Композиционные материалы

Композиционный материал (КМ) – это материал, состоящий из двух или нескольких компонентов, которые отличаются по своей природе или химическому составу, где компоненты объединены в единую монолитную структуру с границей раздела между структурными составляющими (компонентами), оптимальное сочетание которых позволяет получить комплекс физико-химических и механических свойств, отличающихся от комплекса свойств компонентов [1-3, 10, 11]. Компонент, непрерывный во всем объеме КМ, называется матрицей. Компонент или компоненты прерывистые, разъединенные матрицей, называются арматурой или армирующим компонентом, или, иногда, наполнителем. Понятий «армирующий» означает «введенный в материал с целью изменения его свойств», но не несет в себе однозначного понятия «упрочняющий». КМ классифицируется по нескольким основным признакам: · материалу матрицы и армирующих компонентов; · структуре: геометрии (морфологии) и расположению компонентов (структурных составляющих); · методу получения; · области применения. Материал матрицы и армирующих комонентов. В настоящее время по материалы матрицы различают: 1. Металлические композиционные материалы. Чаще всего используются Al, Mg, Ti, Cu и сплавы на их основе. Есть попытки использовать в качестве матрицы высокопрочные стали, тугоплавкие металлы и сплавы. 2. КМ на основе интерметаллидов, когда в качестве матрицы используются интерметаллиды – химические соединения металлов с металлами. В качестве материала матрицы используются жаропрочные интерметаллиды Ti3Al, TiAl, NiAl, Ni3Al. К этой группе относят и композиты на основе силицидов металлов типа MoSi2, Nb5Si3 и т.д. 3. Керамические КМ. В качестве матрицы этих материалов используются неорганические соединения оксидов, карбидов, нитридов и т.д. Это класс супержаропрочных материалов. 4. КМ на основе неметаллических компонентов. Это КМ на основе углерода, которые считаются одними из самых перспективных конструкционных материалов, особенно в сочетании с углеродными волокнами. 5. КМ с матрицей из полимеров. Эпоксидные, полиэфирные и некоторые другие термоактивные смолы, а также полимерные термопласты являются наиболее широко распространенной группой конструкционных композитов. В качестве наполнителей полимерных КМ обычно применяют твердые наполнители: непрерывные и дискретные волокна различной природы, ткани и нетканые материалы на основе этих волокон. Наибольшее распространение получили пластики, армированные стеклянными, углеродными, органическими, борными и некоторыми другими видами волокон. Методы получения КМ. Можно выделить следующие процессы получения и обработки композитов: · химические, связанные с химическим, электрохимическим и термохимическим осаждением; · газо- и парофазные, связанные с конденсацией из газовой и паровой фазы; · жидкофазные, связанные с направленной кристаллизацией и/или пропиткой подготовленных каркасов наполнителя; · твердофазные, связанные прежде всего с порошковой технологией, диффузионным сращиванием и другими термомеханическими технологиями; · комбинированные, основанные на сочетании перечисленных выше процессов. Металлические КМ. КМ с металлической матрицей применяются в отраслях, где требуется сочетание высокой прочности, жесткости, а также высокое сопротивление износу, воздействию высокой температуры и агрессивных сред. Упрочнение КМ с металлической матрицей осуществляется частицами различных форм и размеров, непрерывными и прерывистыми волокнами. КМ с упрочняющими частицами отличаются от КМ, упрочненных волокнами, изотропностью свойств, более низкой стоимостью производства и возможностью последующей обработки. КМ с алюминиевой матрицей. Перспективы эффективного использования КМ с алюминиевой матрицей обусловлены достаточно высокими удельными прочностными характеристиками материала матрицы, например, удельной жесткостью, позволяющей снизить массу конструкции на 30…40 %. Достоинством этих материалов являются низкие температуры их получения: до 600 0С при получении КМ твердофазными методами и до 800 0С – жидкофазными. Алюминиевая матрица отличается высокими технологическими свойствами, обеспечивает достижение широкого спектра механических и эксплуатационных свойств. При дискретном армировании КМ с алюминиевой матрицей используют частицы из высокопрочных тугоплавких веществ с высокой энергией межатомной связи – графита, бора, тугоплавких металлов, карбидов, нитридов, боридов, оксидов, а также нитевидные кристаллы и короткие волокна. КМ с алюминиевой матрицей, армированные дисперсными частицами, обладают сравнительно невысокими прочностными свойствами, но их отличают повышенные значения модуля упругости и предела текучести, а также износостойкости. Армирующие частицы микронных размеров, введенные в алюминиевую матрицу, повышают износостойкость сплавов, увеличивают гетерогенность. Изотропный дисперсноупрочненный КМ марки ДКА-1К на основе сплава системы Al-Mg, армированный дисперсными тугоплавкими частицами карбида кремния, при 205-ном объемном содержании дисперсной компоненты имеет удельную прочность и жесткость в 1,5 раза выше, чем у алюминиевых судостроительных сплавов, и обладает высокой жаростойкостью (работает до 30 минут при Т= 900 0С без изменения формы). Наилучший комплекс свойств и, следовательно, наибольшее распространение получил боралюминий марок Д20-АД1-В, АД1-АМг6-В, ВКА-1. КМ с магниевой матрицей отличаются малой плотностью. Матричными справами для этих КМ являются МА2-1, МА8, МА5. При создании КМ с магниевой матрицей применяются углеродные и борные волокна и волокно карбида кремния. Для изготовления данных КМ могут использоваться технологии пропитки, компрессионного литья и горячего изостатического прессования. КМ с титановой матрицей. Для упрочнения титановой матрицы используются: TiB2, TiN, B4C, ZrC, SiC, TiB, TiC и Al2O3. Эти вещества отличаются высоким модулем Юнга, а TiB, Al2O3 имеют близкие к титану коэффициенты линейного термического расширения, что решает проблему остаточных напряжений при обработке. При производстве КМ с титановой матрицей используются различные технологии, в том числе порошковые. При использовании порошковых технологий необходимо применять компактирование, которое включает холодное прессование и спекание, горячее изостатическое прессование и или прямую экструзию порошка. Холодное прессование является самым оптимальным по затратам методом. ГИП отличается более высокой стоимостью, однако обеспечивает значительно меньшую пористость. Эффективность ГИП увеличивается по мере увеличения размеров обрабатываемой партии. При производстве Ti-TiB, Ti-6Al-4V-TiB2 используется метод смешивания порошков: титановый порошок смешивается с порошком бора или боридов и подвергается консолидации. Для улучшения распределения бора и боридов применяется механическое измельчение, которое основано на деформации и разрушении частиц для получения их равномерного распределения в титане. Перспективным методом является вакуумный дуговой переплав. Быстрая кристаллизация может быть использована для получения ленты из метастабильного, пересыщенного бором твердого раствора α-Ti или для получения порошка. Однако такой способ высокозатратный и трудоемкий, что сдерживает его промышленное использование. Такие методы вторичного формования, как прокатка, штамповка и экструзия, вызывают потерю изотропии, а это может стать причиной проблем при использовании КМ. КМ с титановой матрицей – перспективные материалы для конструкций реактивных двигателей авиастроения и космонавтики, в которых нужны материалы, выдерживающие температуру до 800 0С. Например, титановый сплав IMI834, упрочненный волокнами SiC (SCS-6), предназначен для эксплуатации в двигателях при температуре 550 0С. Для его изготовления используется технология магнетронного распыления и горячее изостатическое прессование. Слоистые КМ. Слоистые интерметаллидные композиты (СИК) представляют собой принципиально новый класс конструкционных материалов, обладающих уникальным сочетанием физических (электрических, тепловых, магнитных) и механических (жаропрочных, удельной прочности) свойств. Их реализация оказалась возможной благодаря оптимальному конструированию структуры в виде чередующихся по толщине сплошных основных и интерметаллидных слоев путем применения рассмотренной выше комплексной технологии. В качестве основных слоев используются разнородные металлы из сочетаний Ti-Fe, Mg-Al, Cu-Al, Nb-Fe, способные за счет реактивной диффузии при нагревах образовывать интерметаллидные прослойки заданной толщины. От их объемной доли и состава зависят физические и механические свойства композитов. Так, СИК системы Ti-Fe в диапазоне рабочих температур 600…850 0С обладают жаропрочностью, превышающей в 4…9 раз жаропрочность исходных металлов, что выше жаропрочности большинства дорогостоящих высоколегированных сталей. В диапазоне 20…400 0С титановый композит является, по существу, «тепловым изолятором», поскольку его теплопроводность в 48…62 раза ниже, чем у стали, в 16…18 раз ниже, чем у титана. С помощью сварки взрывом, штамповки, вальцовки, гибки, термообработки и других операций существует возможность создавать плоские и объемные титано-стальные узлы и конструкции типа ребро-настил, ребро-обе-чайка, тавровые и двутавровые профили и т.п. Технология сварки взрывом может быть использована и при изготовлении биметаллов, например, биметалла 12Х18Н10Т + титан ВТ1-0. Этой технологией можно изготавливать плоские сталеалюминиевые переходники судовых конструкций. Комплексная технология получения данных материалов базируется на применении сварки взрывом в сочетании с обработкой давлением и специальными видами термообработки. В частности, комплексная технология обеспечивает: · равнопрочность КМ наименее прочному из соединяемых металлов после сварки взрывом и последующей прокатки; · повышение деформационной способности малопластичных металлов и композита в целом за счет совместной деформации слоев при одно- и двухосном нагружении; · высокую технологичность прокатанного композита, позволяющую осуществлять при обработке давлением глубокую вытяжку изделий сложной конфигурации при сохранении высокой исходной прочности и требуемой структуры соединения. Металлополимерные материалы предназначены для изготовления элементов конструкции летательных аппаратов. Сплав АЛОР представляет собой сочетание чередующихся, адгезионно соединенных слоев органопластика и алюминиевого сплава. Равнопрочный АЛОР имеет механические свойства на уровне алюминиевого сплава, однако за счет более низкой плотности достигается выигрыш по массе. Прочность АЛОР возрастает с увеличением содержания в нем органопластика. Алюмостеклопластики – новое семейство гибридных листовых КМ, предназначенных для конструкционного использования в основных элементах летательных аппаратов. Они включают тонкие (0,25…0,6 мм) алюминиевые листы и промежуточные тонкие (0,2…0,4 мм) слои полимерного композита, состоящего из термореактивных клеевых и термопластичных связующих с высокопрочными армирующими стеклянными волокнами. Данные материалы предназначены для замены алюминиевых конструкционных монолитных листов с целью снижения массы (на 15…40 %), повышения надежности и, соответственно, безопасности, снижения стоимости эксплуатации конструкций нового поколения. Углерод-углеродные композиционные материалы (УУКМ) характеризуются химической инертностью, малой плотностью, хорошими электрофизическими свойствами, возможностью регулирования теплопроводности и электрического сопротивления в широких пределах. Специфика использования свойств УУКМ связана с рядом уникальных особенностей, присущих классу углеродных материалов. Присутствие волокнистого наполнителя в объеме УУКМ делает уровень их физико-механических свойств недостижимым для традиционных углеродных материалов. Варьирование пространственным расположением волокнистого наполнителя композита является эффе

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 2524; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.170.65 (0.022 с.) |

) и рост пластичности, когда удлинение до разрыва превышает даже максимальное удлинение для исходного отожженного образца.

) и рост пластичности, когда удлинение до разрыва превышает даже максимальное удлинение для исходного отожженного образца.