Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция 1. Классификация новых материалов. Материалы микро- и наноэлектроники. Магнитные материалыСтр 1 из 14Следующая ⇒

Лекция 1. КЛАССИФИКАЦИЯ НОВЫХ МАТЕРИАЛОВ. МАТЕРИАЛЫ МИКРО- И НАНОЭЛЕКТРОНИКИ. МАГНИТНЫЕ МАТЕРИАЛЫ

План 1.1 Классификация новых материалов 1.2 Материалы микро- и наноэлектроники 1.3 Магнитные материалы

Классификация новых материалов

Согласно общепринятым в мире представлениям [1] новые материалы классифицируют следующим образом: 1. Нанокристаллические материалы (нанопорошки, объемные наноструктурные материалы). 2. Материалы микро- и наноэлектроники. 3. Композиционные материалы (металлические композиционные материалы, углерод-углеродистые композиционные материалы, керамические композиционные материалы). 4. Порошковые материалы и изделия на основе железа (порошки, порошковые стали). 5. Металлы и сплавы со специальными свойствами (жаропрочные сплавы, конструкционные стали и сплавы повышенной надежности, сплавы специального назначения: с эффектом памяти формы, аморфные и сверхпластичные сплавы). 6. Сверхтвердые материалы (кубический и гексагональный алмаз, кубический и вюрцитоподобный нитрид бора). 7. Функциональные покрытия (многокомпонентные наноструктурные пленки, трибологические и самосмазывающиеся покрытия, карбид и нитрид бора, нанесенные в газофазной среде, а также плазменным, электроннолучевым, ионолучевым, химическим, лазерным методами). 8. Магнитные и сверхпроводящие материалы (магнитотвердые, магнитомягкие, для магнитной записи, ферриты, сверхпроводящие материалы). 9. Перспективные полимерные материалы со специальными свойствами (водорастворимые полимеры, фотоактивные гетероциклические олигомеры, наполненные эластомерные композиционные материалы со специальными свойствами). 10. Новые текстильные материалы со специальными свойствами. В курсе лекций излагаются сведения о большинстве материалов приведенной классификации за исключением п.10. Сведения о материалах по пп.2 и 8 изложены тезисно, поскольку эти материалы являются предметом отдельного изучения в курсах электроники и физики.

Магнитные материалы

Магнитные материалы подразделяются на магнитотвердые и магнитомягкие. Магнитотвердые материалы находят свое применение в постоянных магнитах на основе Fe-Ni-Al-Co, Fe-Cr-Co. Получение этих материалов подразумевает схему: старение + интенсивная пластическая деформация + отпуск.

Гораздо чаще в обработке давлением приходится иметь дело с магнитомягкими материалами – ферромагнетиками, легко (в малых магнитных полях) намагничивающихся и перемагничивающихся, то есть обладающих высокой магнитной проницаемостью Магнитомягкие материалы традиционно делят на электротехнические стали и прецизионные магнитомягкие сплавы. Из-за особенностей получения и способов формирования оптимальных магнитных свойств в особую группу выделяют аморфные и нанокристаллические магнитомягкие сплавы. В табл. 1.2 указаны основные требования к промышленным магнитомягким материалам. Электротехнические стали. Эта группа материалов применяется преимущественно в трех видах изделий: электрические машины (генераторы и электродвигатели); трансформаторы (преимущественно силовые, работающие при низких частотах); выключающие устройства (электромагнитные реле). Поэтому электротехнические стали в соответствии с тремя названными случаями подразделяют на динамные, трансформаторные и релейные стали.

Таблица 1.2 – Требования к магнитным свойствам магнитомягких материалов при использовании в различных электротехнических устройствах

Для динамных и трансформаторных сталей требуется высокое значение индукции насыщения и малые потери на перемагничивание. Различие применения этих сталей в том, что в трансформаторных сталях направление магнитного поля неизменно, а динамные стали используются в магнитопроводах, где магнитный поток либо вращается, либо охватывает все направления в плоскости листа. Поэтому трансформаторные стали могут быть текстурованными. Более того, в трансформаторных сталях создание кристаллической текстуры является способом снижения магнитных потерь. В динамных сталях такой способ неприемлем, они должны быть изотропными. Современные электротехнические стали представляют собой сплавы железа с кремнием и иногда с алюминием при малом содержании углерода (углерод является вредной примесью, снижающей магнитные свойства). Добавка кремния к железу уменьшает магнитную анизотропию, препятствующую легкому перемагничиванию материала. Электротехнические стали потребляются промышленностью чаще всего в виде листов, которые получают обработкой давлением на прокатных станах. В части кузнечно-штамповочного производства эти листы подвергают разделительным операциям: вырубке, пробивке для получения пластин сердечников трансформаторов. Маркировка электротехнических сталей отличается от общепринятой и состоит из 4-х цифр и, если есть покрытие, – из одной буквы: · первая цифра обозначает класс стали: 1 – горячекатаная, 2 – холоднокатаная изотропная, 3 – холоднокатаная анизотропная; · вторая цифра обозначает степень легирования: 0 – нелегированная, 1…5 – высоколегированная, т.е Si + 3,8…4,8 %Al $ · по третьей цифре судят о магнитных свойствах стали; вместе три цифры определяют тип стали; · четвертая цифра определяет порядковый номер типа стали и уровень основной нормирующей характеристик: 1 – норм., 2…8 – выше; · буквы в маркировке стали обозначают: Т – термостойкое покрытие, Ш- штампуемость хорошая, Н – нетермостойкое покрытие. Нанокристаллические магнитомягкие материалы имеют близость к нулю магнитострикции, наиболее известен среди них сплав 5БДСР. Ферриты – оксидные соединения, получаемые спеканием с оксидами других металлов. У них очень высокое омическое сопротивлением, большая скорость перемагничивания. Ферриты применяют в высокочастотных установках.

Контрольные вопросы 1. Привести классификацию новых материалов. 2. Что такое фуллерены? 3. Что такое фуллериты? 4. Как маркируют трансформаторные стали? 5. Что собой представляют динамные стали? 6. Что такое гидрированные полупроводники? 7. В чем различия магнитотведых и магнитомягких сталей? Состояние сверхпластичности

Для многих металлов и сплавов, имеющих, как правило, мелкозернистую структуру, а также целого ряда новых материалов существуют такие температурно-скоростные и силовые режимы деформации, при которых эти материалы становятся сверхпластичными.

Сверхпластичность – это состояние деформируемого материала с особой структурой, появляющееся при высокой гомологической температуре и характеризующееся способностью материала к аномально большим деформациям без нарушения сплошности под влиянием напряжений, величина которых очень низка и сильно зависит от скорости деформации и структуры материала [4, 7]. Таким образом, необходимы 3 условия для перевода материалов в сверхпластичное состояние [4, 6, 8]: 1. Особая структура – это ультрамелкое равноосное зерно с размером не более 25 мкм. Такая структура обеспечивает при температуре сверхпластичности иной механизм деформации – межзеренное скольжение. 2. Оптимальная температура Т = (0,7…0,85) Т пл. (Т пл – температура плавления металла). При Т < 0,7 Т пл диффузионная подвижность зерен невелика для сверхпластичности. При Т > 0,85 Т пл происходит интенсивный рост зерен, что приводит к исчезновению сверхпластичности в материале. 3. Оптимальная скорость деформации 1. Повышенная чувствительность напряжения течения к изменению скорости деформации, то есть повышенная склонность к скоростному упрочнению. Скоростная чувствительность напряжения течения к скорости деформации определяется коэффициентом 2. Большой ресурс деформационной способности. Квазиравномерная деформация достигает сотен и тысяч процентов [4] и реализуется по принципу «бегающей шейки» [6, 7].

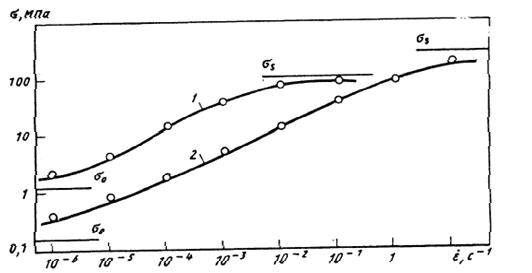

Рисунок 2.1 – Расчетные значения кривых 1- Mg – 6Zn – 0,6Zr; 2 – Zn – 22Al

3. Напряжения сверхпластического течения в несколько раз меньше, чем предел текучести материалов при пластической деформации. Соотношение между напряжением и скоростью сверхпластической деформации чаще всего описывают уравнением

Данные о сверхпластичности новых материалов приведены в табл. 2.1.

Таблица 2.1 – Виды и параметры сверхпластичных материалов [1]

Структурная сверхпластичность керамических материалов [1, 2]. Сверхпластическая керамика – это поликристаллический керамический материал со стабильным субмикронным зерном, проявляющий сверхпластичность при определенных температурно-скоростных условиях деформации в течение технически приемлемого времени. Существуют два типа сверхпластической керамики: однофазные материалы и композиты (см. главу 6). Принципиальное различие сверхпластической деформации металлов и керамики заключается в требуемом размере структурных составляющих материала. Для керамики размер зерен должен быть 0,1…1,0 мкм, то есть на порядок меньше, чем для большинства сверхпластичных металлов. Получение керамических заготовок для последующей сверхпластической деформации осуществляется из нанокристаллических порошков высокотемпературной консолидацией. Существенное различие имеется и в поведении металлов и керамики при разрушении, поскольку максимальное удлинение в металлах наблюдает-ся при промежуточных скоростях сверхпластической деформации, тогда как у керамик максимальное удлинение имеет тенденцию проявляться при самых низких скоростях деформации, что связано с разным характером порообразования. При сверхпластической деформации в керамиках порообразование наиболее сильно проявляется при более высоких скоростях деформации, а в металлах, наоборот, при самых низких. В табл. 2.2 представлены основные показатели сверхпластичности некоторых керамик.

Таблица 2.2 – Основные показатели сверхпластической деформации керамики с субмикронной структурой при растяжении

Сверхпластичность аморфных сплавов [1,5]. Большая группа аморфных сплавов, отличающаяся малой скоростью аморфизации, образуют особый вид стеклообразующим систем, называемых металлическими стеклами. Эти материалы имеют отличные механические, магнитные и антикоррозионные свойства, однако чрезвычайно хрупки. Вместе с этим, в переохлажденном жидком состоянии они ведут себя как сверхпластичные материалы.

Некоторые из таких материалов можно получать в виде объемных аморфных заготовок. В переохлажденном жидком состоянии они показывают очень низкую вязкость и отличную деформируемость, что можно использовать для штамповки изделий сложной формы. В этом смысле объемные аморфные заготовки можно вполне рассматривать в качестве нового типа конструкционных материалов. При оценке способности аморфных сплавов к сверхпластической деформации необходимо учитывать две особенности, а именно: способность к стеклообразованию и устойчивость аморфного состояния. Первая из них характеризуется, в основном, критической скоростью охлаждения расплава и относительной температурой стеклования

где Созданы металлические стекла с высокой способностью к стеклообразованию, широким температурным диапазоном переохлажденного жидкого состояния Металлические стекла при температурах выше температуры стеклования При температурах ниже

Суперсплавы

Области применения и условия эксплуатации. В мировой технической литературе термин «суперсплавы» (“Superalloys”), впервые введенный в 1972 г., используется для обозначения жаропрочных и коррозионностойких сплавов на основе Fe, Ni, Co. Тем самым эту группу сплавов терминологически выделяют из общей массы металлических жаропрочных и коррозионностойких материалов, включающих в себя сплавы на основе Mg, Al, Ti и тугоплавких металлов. Суперсплавы работают в газовых турбинах воздушного, морского, автомобильноготранспорта, танковых двигателей, газоперекачивающих и электростанциях, в ракетных двигателях, космических аппаратах, атомных реакторах, нефтехимическом оборудовании и т.п. В основном, суперсплавы применяются как жаропрочные материалы, но около 15 % этих сплавов применяется в качестве коррозионностойких материалов в химической, нефтехимической промышленности, тепловой и ядерной энергетике, при производстве стекла, бумажной пульпы и средств с загрязнением окружающей среды. Жаропрочные суперсплавы в конце прошлого века составляли 40…50 % от массы конструкций газовых турбин. К 2010 году эта доля упала до 30 %, так как около 15 % приходится на новые классы материалов: интерметаллиды (алюминиды) никеля и титана. В расчете на 1 кВт мощности газовой турбины в ней имеется примерно 100 г суперсплавов. При подъеме температуры на входе турбины рост КПД составляет примерно 3,3…3,8 % на каждые 100 градусов. Основными узлами газовых турбин, в которых используются суперсплавы, являются: камеры сгорания м переходные узлы, направляющие (сопловые) лопатки, рабочие лопатки, турбинные диски. Камеры сгорания. В них горит топливо-воздушная смесь, достигая температур выше 1650 0С. Тонкий слой холодного воздуха, продуваемого компрессором через охлаждающие полости, защищает материал камеры сгорания, и разница в температуре металла и пламени может превышать 850 0С. Стенки камеры должны выдерживать температурные перепады при пуске и остановке турбины. При этом возникают термические напряжения и процессы малоцикловой усталости и ползучести, вызванные перепадом давления внутри и вне камеры. То есть суперсплавы здесь должны обладать низким коэффициентом термического расширения, хороши сопротивлением малоцикловой усталости и ползучести при температурах 800…10000С, хорошей деформируемостью и свариваемостью. Направляющие (сопловые) стационарные лопатки. Эти лопатки на выходе из камеры сгорания ускоряют горячий рабочий поток газов и разворачивают его под нужным углом для входа в рабочую часть турбины. Так как здесь газ работу не совершает, то его температура снижается только за счет подаваемого компрессором воздуха. А так как температура газов превышает температуру плавления материала лопаток, требуется их охлаждение. Равномерное охлаждение практически неосуществимо, и в лопатках возникают термические напряжения, вызывающие малоцикловую усталость и растрескивание. Давление потока газов вызывает высокотемпературную ползучесть металлов, которые должны обладать высоким сопротивлением ползучести. Рабочие лопатки. Эти лопатки служат для превращения кинетической энергии газов в работу турбины – ее силовых устройств и привода компрессора. Они состоят из лопасти (пера) и замка («ласточкина хвоста»), закрепляющего лопатку в ободе турбинного диска. Часто лопатки имеют еще один промежуточный участок – «голень». Между «голенями» помещают устройства для гашения колебаний лопаток. В конструкциях лопаток предусматриваются конвекционное и пленочное охлаждение. Перепад температур между газом и лопатками здесь ниже, чем в случае сопловых лопаток. Рабочие лопатки, в отличие от сопловых, испытывают сильные центробежные нагрузки. Центробежное ускорение на полувысоте лопатки в 10…100 тыс. раз превышает ускорение силы тяжести. Центробежные напряжения в лопатках составляют около 70 МПа в промышленных турбинах и 250…300 МПа в авиадвигателях. Эти напряжения вызывают высокотемпературную ползучесть материала лопаток. Перемещение лопаток в пространстве с прерывистым газовым потоком в зоне сопловых лопаток может вызвать явление многоцикловой усталости, а необходимость пуска и остановки авиадвигателя приводит к малоцикловой усталости, при которой в большинстве случаев разрушение происходит по телу зерна. Современные двигатели характеризуются высокой интенсивностью изменения температуры газа при запусках, увеличением частоты вращения в полете и при сбросах, что резко увеличивает различие в скоростях нагрева и охлаждения лопаток. Перепады температур в лопатках вызывают при этом термомеханическую усталость, определяющую характер разрушения этих лопаток. Поскольку она появляется в виде трещин по границам зерен, ориентированных поперек от нагружения в металле с равноосной микроструктурой, основным направлением повышения долговечности лопаток является переход на лопатки с направленной и монокристаллической структурой. Таким образом, материал для рабочих лопаток должен хорошо сопротивляться ползучести, малоцикловой усталости, газовой коррозии и окислению, иметь высокие значения временного сопротивления и предела текучести, а также хорошую вязкость. Турбинные диски. В этих дисках действуют радиальные центробежные и тангенциальные растягивающие усилия. Пуски и остановки вызывают в дисках явление малоцикловой усталости. Число циклов до разрушения определяется при этом как зарождением трещин размером 0,8 мм, так и ростом этих трещин под действием циклических нагрузок. Обозначается это число циклом как N0,8. Работают диски обычно при температурах 650 0С, а в современных авиадвигателях до 750 0С. Разрушаются диски, когда уровень напряжений приближается к 0,9 Таким образом, материал для дисков должен обладать высокой долговременной прочностью при температурах 650…750 0С, иметь высокую вязкость разрушения при этих температурах и хорошее сопротивление малоцикловой усталости Исходя из вышеизложенного, основными служебными характеристиками жаропрочных сплавов являются: длительная прочность, длительная ползучесть, пластичность, надежность (вероятность разрушения). Длительная прочность. Под этим термином понимается либо долговечность Долговечность (в часах) связана с температурой и нагрузкой формулой:

Для суперсплавов m = 0-2; n = 3; b = (25…35)·103 K c = 5-9 K/МПа. В среднем для никелевых суперсплавов b = 31·103 K c = 7 K/МПа, величина а для традиционных дисковых сплавов лежит в пределах -23…-22,5, а для лопаточных и современных дисковых сплавов в пределах -20,5…-20. Длительная прочность. Ее характеризуют либо временем Зависимость Длительная пластичность. Она характеризует деформацию разрушения

Надежность или вероятность разрушения l, % показывает, какой процент неразрушенных образцов данного материала останется к данному моменту времени при данной температуре и данной нагрузке образцов. Надежность материала наряду с так называемым «человеческим фактором» определяет надежность работы ГТД. Например, надежность самолетов Ил-96-300 – 98-99 %, надежность самолетов с двигателями США – 99,97 %. Наряду с указанными характеристиками для суперсплавов имеют важное значение и такие свойства, как временное сопротивление, физический и условный пределы текучести, предел выносливости при симметричном повторном изгибе при вращении образца. Уровень этих свойств с развитием металлургии непрерывно увеличивается. [2, 3, 11]

Никелевые сплавы

В настоящее время никелевые сплавы составляют основную массу суперсплавов для лопаток и дисков. Именно они должны обеспечивать работоспособность и надежность авиационных двигателей с ресурсом 20…50 тысяч часов и промышленных турбин с ресурсом 100 тысяч часов. Упрочнение этих сплавов идет, главным образом, по дисперсионному механизму за счет выделения частиц По способу получения заготовок и изделий они делятся на деформируемые, литые и порошковые (гранульные). Легирующие элементы в этих сплавах можно разбить на три группы: · Co, Fe, Cr, Mo, W по преимуществу образуют с Ni · Al, Ti, Nb, Ta, Hf входят в состав преципитата · B, C, Zr – зернограничные элементы. Кроме того, выделяют две подгруппы элементов: карбидообразующие (Cr, Mo, W, Nb, Ta, Ti, Zr, Hf) и оксидообразующие (Cr, Al). Именно поверхностные пленки оксидов Cr и Al защищают металл от газовой коррозии. Никелевые сплавы на базе В связи с этим в последнее время активно разрабатываются сплавы с высоким рением (до 10 %), так как рений, будучи элементом с гексагональной решеткой типа А3, легко переходящей в решетку ГЦК, упрочняет твердый раствор В общем виде основные требования при создании никелевых сплавов сводятся к следующему: 1. Для низкотемпературной прочности растворимые добавки должны обеспечивать большое размерное несоответствие, преципитаты должны быть крупными, когерентными матрице, с большим несоответствием решетке матрицы, зерно должно быть мелким. 2. Для высокотемпературной прочности растворимые добавки должны обеспечивать большое размерное несоответствие, преципитаты должны быть когерентны матрице, но быть мелко- и сверхмелкодисперсными (< 0,1 мкм), зерно при температурах выше 0,5 Тпл должно быть мелким. 3. Для сопротивления ползучести кристаллическая структура должна быть плотноупакованной и устойчивой до Тпл, растворимые добавки должны обеспечивать высокий модуль упругости и низкий коэффициент диффузии в матрице; преципитаты должны быть некогерентными матрице, мелкими и сверхмелкими, с низким размерным несоответствием, иметь высокую объемную долю; дисперсоиды (и волокна в композитах) должны быть термодинамически устойчивыми в матрице, иметь высокую объемную долю и быть (дисперсоиды) мелко- и сверхмелкодисперсными; зерно должно быть крупным, в ряде случаев вплоть до монокристаллической структуры. Кроме того, к этим сплавам предъявляются высокие требования по чистоте от вредных примесей. В США установлены следующие верхние границы, % по массе: Bi – 5·10-6; Te, Se, Tl, Cd – 5·10-4; Ag, Pb – 1·10-3; Sb, As – 2·10-3; Cu – 1·10-2; S, P- 2,5·10-3. В последнее время ужесточаются требования к чистоте металла по сере. В ряде случаев (лопаточные сплавы) ее требуется до 1·10-3 %, так как в процессе эксплуатации изделий они переходит в металл из топлива. Общий недостаток никелевых сплавов – их высокая стоимость, связанная с высокими ценами на их составляющие, в том числе на никель. В последние годы цены не опускались ниже следующих пределов (тыс. долларов на тонну): никель (электролит) > 5, никель (карбонильный) >15, железо (губка) > 0,75, железо (карбонильное) > 10, железо (электролитическое) > 7, кобальт > 30, хром > 8, титан > 3, алюминий >1,5, цирконий > 22, гафний > 240, вольфрам > 10, молибден > 12, ниобий > 20, тантал – 400…600, рений – 1300…1450. До недавнего времени создание суперсплавов основывалось на совершенствовании их химического состава, структуры и технологий получения. Очень быстро на смену открытой плавке для большинства сплавов пришли процессы спецэлектрометаллургии: выплавка в вакуумных индукционных печах или в плазменных печах с керамическим тиглем с последующими рафинирующими переплавами: вакуумно-дуговым, электроннолучевым, электрошлаковым, плазменно-дуговым. В 1981 г. в США был разработан процесс вакуумного дугового двухэлектродного переплава (VADER -процесс), позволивший получать металлы с высокой степенью химической и физической однородности, мелким равноосным зерном и высокой степенью технологической пластичности. К концу 60-тых годов 20-го века технологическая пластичность стала лимитирующим звеном разработки новых сплавов. Легирование сплавов с целью повышения их эксплуатационных характеристик достигло такой степени, что из-за очень низкой пластичности и узкого диапазона температур деформации слитков, включая слитки ВДП, ЭЛП, ЭШП и ПДП, их уже практическим невозможно было деформировать. Кроме того, в этих слитках новых высоколегированных сплавов с грубой столбчатой структурой наблюдалась сильная дендритная ликвация и большой разброс в механических свойствах. В связи с этим с конца 60-тых годов в мире начались работы по порошковой (гранульной) технологии получения заготовок и изделий из этих сплавов.

Железоникелевые сплавы

Достоинством этих сплавов является более низкая стоимость по сравнению с никелевыми из-за меньшего содержания никеля и дорогих легирующих. Никеля в них обычно 25…60 %, железа 15…60 %. Недостатком же является более низкая температура службы из-за меньшего содержания упрочняющих фаз и более низкой температуры их растворения (сольвуса) в матрице. Механизмы их упрочнения аналогичны таковым в никелевых сплавах, а по типу упрочняющей фазы их можно разделить на три группы: · сплавы с карбидным, карбонитридным или нитридным упрочнением, работающие до 815 0С; · сплавы с упрочнением · сплавы, упрочняемые Фаза Интересна Для получения в сплавах

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 700; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.137.243 (0.084 с.) |

и низкой коэрцитивной силой Нс. Количественным критерием отнесения ферромагнетика к магнитомягкому материалу является условие малой коэрцитивной силы: Нс £ 4 кА/м (50 Э).

и низкой коэрцитивной силой Нс. Количественным критерием отнесения ферромагнетика к магнитомягкому материалу является условие малой коэрцитивной силы: Нс £ 4 кА/м (50 Э). . Она должна быть достаточно малой для полного прохождения диффузионных процессов и достаточно высокая, чтобы в условиях высоких температур предотвратить рост зерна. Признаки состояния сверхпластичности [4, 7]:

. Она должна быть достаточно малой для полного прохождения диффузионных процессов и достаточно высокая, чтобы в условиях высоких температур предотвратить рост зерна. Признаки состояния сверхпластичности [4, 7]: . Коэффициент m опреде-ляется как тангенс угла наклона кривой

. Коэффициент m опреде-ляется как тангенс угла наклона кривой  к оси

к оси

в предположении, что структура материала не меняется, а деформационное упрочнение отсутствует. Коэффициенты уравнения для большинства материалов – табличные.

в предположении, что структура материала не меняется, а деформационное упрочнение отсутствует. Коэффициенты уравнения для большинства материалов – табличные. , где

, где  - абсолютная температура стеклования,

- абсолютная температура стеклования,  - абсолютная температура плавления. Устойчивость аморфного состояния можно оценить с помощью критерия

- абсолютная температура плавления. Устойчивость аморфного состояния можно оценить с помощью критерия ,

, - абсолютная температура кристаллизации.

- абсолютная температура кристаллизации. и высокой устойчивостью аморфного состояния. Эти параметры металлических стекол в отдельных случаях достигают значений, характерных для обычных неметаллических стекол.

и высокой устойчивостью аморфного состояния. Эти параметры металлических стекол в отдельных случаях достигают значений, характерных для обычных неметаллических стекол. .

. , то есть время до разрушения в условиях ползучести при данной температуре Т и данной нагрузке

, то есть время до разрушения в условиях ползучести при данной температуре Т и данной нагрузке  , либо предел длительной прочности – напряжение разрушения при данной температуре и данном времени, например,

, либо предел длительной прочности – напряжение разрушения при данной температуре и данном времени, например,  – предел длительной прочности при 650 0С за 100 часов работы.

– предел длительной прочности при 650 0С за 100 часов работы.

накопления заданной величины деформации

накопления заданной величины деформации  , % при данной температуре и данной нагрузке, либо пределом ползучести – напряжением, при котором при данной температуре и за данное время достигается заданная деформация (

, % при данной температуре и данной нагрузке, либо пределом ползучести – напряжением, при котором при данной температуре и за данное время достигается заданная деформация ( – предел длительной ползучести при 650 0С и деформации 0,2 % за 100 часов).

– предел длительной ползучести при 650 0С и деформации 0,2 % за 100 часов). величина а для

величина а для  примерно на 0,3…1,0 меньше, чем для

примерно на 0,3…1,0 меньше, чем для  при заданных температуре и нагрузке. Связь этих величин описывается выражением

при заданных температуре и нагрузке. Связь этих величин описывается выражением

-фазы состава Ni3Al (в сплавах с Al без Ti) и Ni3(Al,Ti) в сплавах с Al и Ti. В сложнолегированных сплавах в нее могут входить и другие элементы. С повышением концентраций Al и Ti и при соответствующем росте объемной доли

-фазы состава Ni3Al (в сплавах с Al без Ti) и Ni3(Al,Ti) в сплавах с Al и Ti. В сложнолегированных сплавах в нее могут входить и другие элементы. С повышением концентраций Al и Ti и при соответствующем росте объемной доли  -образующим элементам. Общее содержание этих легирующих элементов должно находиться в определенных пределах порядка 24…26 %. Поэтому при упрочнении сплавов за счет дисперсионного механизма с увеличением доли

-образующим элементам. Общее содержание этих легирующих элементов должно находиться в определенных пределах порядка 24…26 %. Поэтому при упрочнении сплавов за счет дисперсионного механизма с увеличением доли  –фазу типа Ni3Ti в виде пластин (дамелей), что снижает свойства сплавов.

–фазу типа Ni3Ti в виде пластин (дамелей), что снижает свойства сплавов. -фазы. В свою очередь,

-фазы. В свою очередь,