Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Получение изделий формованиемСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

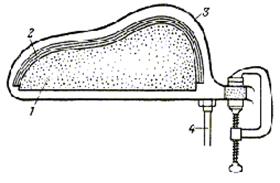

Методом формования получают узлы и детали разнообразного назначения, формы и размеров, обладающие высокой механической прочностью и жесткостью. В качестве наполнителя обычно используются текстильные материалы из различных волокон и различного плетения, а также маты и ровинги из волокон. Различают методы контактного формования, пневматического и вакуумного формования эластичным пуансоном и компрессионного прессования между матрицей и пуансоном. При контактном формовании используется одна (негативная или позитивная) открытая форма без применения давления. Метод обеспечивает чистоту и точные размеры только той поверхности изделия, которая непосредственно контактирует с формой в процессе формования. Контактное формование является трудоемким и непроизводительным процессом и применяется главным образом для изготовления крупногабаритных изделий при мелкосерийном и опытном производстве. Процесс изготовления изделия заключается в том, что жидкую смолу с отвердителем (инициатором) помещают в форму открытого типа для отливки вместе со слоями ткани или мата из волокон. При этом используют кисть, валик или распылительный пистолет. Форму предварительно очищают от загрязнений, зашкуривают и обрабатывают антиадгезионной смазкой. Из волокнистого наполнителя (ткани, мата или тканого ровинга) вырезают заготовки и укладывают их послойно в форму. После выкладки каждый слой пропитывают связующим, следя за тем, чтобы оно равномерно смочило наполнитель. Каждый последующий слой прикатывают к предыдущему во избежание образования пузырьков воздуха и пор, набирая таким образом пакет заданной толщины (не менее 2,5 мм). Такие слоистые пластики содержат обычно 25 % волокнистого наполнителя и 75 % связующего. В состав связующего дополнительно может вводится минеральный дисперсный наполнитель. Этим способом получают изделия толщиной до 25 мм, которые применяются главным образом в судостроении и химическом машиностроении. Способ контактного формования имеет ряд недостатков, которые особенно проявляются в условиях серийного производства. К ним относятся: значительный разброс показателей физико-механических свойств изделий; длительность процесса формования; зависимость качества изделий от квалификации формовщиков; тяжелые условия труда. Более производительным и качественным методом получения изделий с волокнистым наполнителем является формование под вакуумом, пневматическое формование эластичным пуанссоном и формование в автоклаве. При вакуумформовании или пневмоформовании эластичным пуансоном волокнистый наполнитель (чаще всего – ткань, реже – мат из рубленой стеклопряжи) укладывают на оболочковой или параболической оправке (форме), пропитывают связующим, равномерно обжимают и покрывают эластичной полимерной пленкой, которую закрепляют по краям оправки. Из полученного таким образом мешка с помощью вакуумного насоса откачивают воздух (вакуумформование) или в пресс-камеру через штуцер подают сжатый воздух под заданным давлением. Под действием перепада давления эластичный пуансон деформируется вместе со слоем из композиции и прижимает ее к стенкам формы. Плотное прижатие композиции к форме обеспечивает равномерное распределение в ней связующего и волокна, удаление пузырьков воздуха и уплотнение материала (рис. 4.11).

а б

Рис. 4.11 Приспособления для вакуум- (а) и пневмоформования (б) эластичным пуансоном: 1 – форма, 2 – формуемое изделие, 3 – эластичный пуансон, 4 – вакуумная сеть (а), подача давления (б)

Отверждение осуществляется нагреванием формы с помощьюгорячей воды и при давлении около 90 – 95 кПа в гидро- или автоклаве. Изделия, полученные формованием эластичным пуансоном, обладают более высокой размерной точностью и плотностью, а также повышенными эксплуатационными характеристиками, по сравнению с изделиями, изготовленными ручной выкладкой. Этот способ формования находит широкое применение для получения трехслойных (сэндвичевых) конструкций с пенопластовым заполнителем, малогабаритных строительных конструкций, при получении емкостей для воды, стеклопластиковых корпусов огнетушителей, фильтров и др. Если емкости, имеющие форму тел вращения, должны выдерживать высокие давления, их необходимо изготавливать методом намотки. Для получения изделий более сложной формы применяется метод отверждения в закрытой форме под давлением (на прессе) – метод компрессионного прессования. В этом случае оформление изделия осуществляется за счет прессования материала между жесткими пуансоном и матрицей. Пакет из наполнителя, пропитанного таким связующим, помещают в форму, состоящую из двух полуформ. После установки формы в пресс ее смыкают, прикладывают давление и выдерживают в таком состоянии до отверждения связующего. Получаемые при этом изделия обладают высоким качеством внутренней и наружной поверхностей в отличие от изделий, изготовленных ручной выкладкой. Кроме того, прессование обеспечивает более высокую плотность материала и сокращает продолжительность технологического цикла. Этот метод пригоден для крупносерийного производства изделий. Однако высокая стоимость оборудования и сложность изготовления прессформ больших размеров ограничивают размеры изделий, формуемых методом компрессионного прессования. Этим методом получают листы текстолита и гетинакса. Для этого несколько слоев ткани (стеклянной, льняной) или бумаги, собранных в пакет нужной толщины и пропитанных связующим, помещают между горячими плитами пресса и выдерживают под давлением до отверждения связующего. Для повышения производительности прессование осуществляют на многоэтажных прессах. Некоторые изделия, полученные любым из вышерассмотренных методов, могут нуждаться в механической доработке – обрезке неровных краев, приливов избытка связующего и т. д. Для этого применяют самые разнообразные методы – резание, фрезерование, сверление, обточка на токарном станке, шлифование и т.п. Литература 1. Нильсен Л. Механические свойства полимеров и полимерных композиций. М.: Химия, 1978. – С.262 – 289. 2. Наполнители для полимерных композиционных материалов /Под ред. Г.С. Каца и Д.В. Милевски. М.: Химия, 1981. – С.85 – 91. 3. Справочник по композиционным материалам: В 2-х кн. Кн. 1 /Под ред. Дж. Любина: /Пер. с англ. - М.: Машиностроение, 1988. - 448 с. 4. Стеклопластики. Под ред. Ф. Моргана. – М.: Изд-во иностр. литературы, 1961. – 482 с. 5. В.К. Завгородний. Механизация и автоматизация переработки пластических масс. М.: Машиностроение, 1970. - 596 с. 6. Композиционные материалы: Справочник / В.В. Васильев, В.Д. Протасов, В.В. Болотин и др. /Под ред. В.В. Васильева, Ю.М. Тернопольского. – М.: Машиностроение, 1990. – 512 с. 7. В.Е. Гуль, М.С. Акутин. Основы переработки пластмасс. – М.: Химия, 1985. – 400 с. Смеси полимеров Полимеры смешивают для получения полимерных материалов с новыми улучшенными свойствами и расширения ассортимента полимерных материалов. Благодаря смешению удается улучшить самые разнообразные свойства полимеров: механические, реологические, теплофизические, фрикционные, диффузионные и другие. Смешение полимеров пока не имеет столь широких возможностей для изменения свойств полимеров, как химический синтез, но смешение полимеров это более простой путь создания новых полимерных материалов, чем путь химического синтеза. Под смесями полимеров понимаются системы, полученные смешением двух или большего числа полимеров в условиях, при которых смешиваемые компоненты могут необратимо деформироваться. Эти условия включают смешение при температурах выше температуры стеклования или плавления, смешение в растворе с последующим удалением растворителя, смешение олигомеров с последующим повышением их молекулярной массы. Для целенаправленного создания новых полимерных материалов с заданными свойствами путем смешения полимеров необходимо знать закономерности, связывающие состав, условия смешения, структуру и свойства смесей полимеров. Рассмотрим их.

|

|||||||||||||||

|

Последнее изменение этой страницы: 2017-01-28; просмотров: 442; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.12.236 (0.008 с.) |