Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Полимерные композиционные материалы: методы полученияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

М.Ю. Яблокова

Полимерные композиционные материалы: методы получения

Методическое руководство

Москва 2011 Редакционный совет: Проф. Авдеев В.В., Лазоряк Б.И., Тепляков В.В.

Методическое руководство к задаче лабораторного практикума «Полимерные композиционные материалы: методы получения» предназначено для: студентов 4 курса химического факультета МГУ им. М.В. Ломоносова в рамках общего курса “Химическая технология” и слушателей магистерской программы «Менеджмент наукоемких технологий» Настоящее методическое руководство подготовлено в рамках приоритетного национального проекта «ОБРАЗОВАНИЕ» «Формирование системы инновационного образования в МГУ имени М.В. Ломоносова»

Содержание Введение …………………………………….…………………………...……….4 Теоретическая часть Структура и свойства ПКМ …………………………………………………..5 Эпоксидные смолы - полимерные матрицы для ПКМ …………………..12 Отвердители для эпоксидных смол …………………………………………16 Получение композиционных материалов………………………….....…….25 Экспериментальная часть Методика получения ПКМ методом вакуумной инфузии ……….……..41 Техника безопасности ………………………………………………..……….52 Контрольные вопросы ……………………………………………….……….53 Рекомендуемая литература ………………………………..…………………54

Введение В настоящее время полимерные композиционные материалы (ПКМ) находят широкое применение, и они занимают все расширяющеюся нишу среди конструкционных материалов. Это связано с тем, что развитие полимерной химии и методов исследования структуры и морфологии полимерных матриц, используемых в ПКМ, позволяет решать любые технологические задачи направленного создания композитов с требуемым уровнем свойств. Таким образом, существенное облегчение конструкции или изделия на основе ПКМ делают такие материалы незаменимыми и встает вопрос о применении новых технологий их получения, выгодных с точки зрения трудо- и энергозатрат. Среди известных на сегодня методов получения ПКМ особое внимание разработчиков привлекают методы на основе технологий RTM (Resin Transfer Moulding), и особенно метод вакуумной инфузии, который при простом аппаратурном оформлении дает возможность изготовления крупногабаритных деталей за один технологический прием, например корпусов лодок и яхт.

Методические указания разработаны с целью ознакомления учащихся со способами получения ПКМ. Методические указания содержат теоретические основы получения получения ПКМ различными методами, применяемые эпоксидные смолы и отвердители, описание получения ПКМ методом вакуумной инфузии в лаборатории, которое необходимо выполнить практически. Для успешного выполнения работы необходимо ознакомиться с теоретической частью, изложенной в методических указаниях, строго следовать алгоритму работы в отношении последовательности выполнения операций при проведении экспериментальной работы. ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

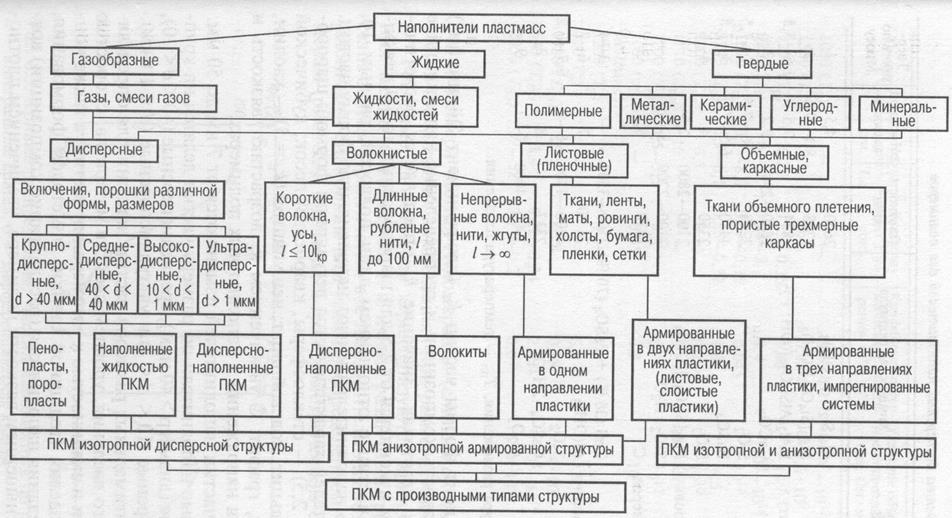

Структура и свойства ПКМ Полимерные композиционные материалы (ПКМ) – это гетерогенные системы, состоящие из двух или более компонентов, причем одни из компонентов являются армирующими составляющими, а другие – связующими их полимерными матрицами. Компоненты композитов должны быть хорошо совместимы, однако не должны растворяться друг в друге. Композиционному материалу присущи свойства, которыми не обладает ни один из его компонентов в отдельности, рис.1. Классификация наполнителей для ПКМ приведена на рис.2. В зависимости от типа наполнителя можно получать ПКМ с большим разнообразием характеристик и свойств для различного применении, рис.3. Максимальная степень реализации свойств наполнителя и полимерного связующего в ПКМ может быть достигнута организацией эффективного межфазового адгезионного взаимодействия компонентов на границе их раздела.

Рис.1. Влияние типа наполнителя на прочностные свойства ПКМ

Рис.2. Классификация ПКМ

σт-предел текучести при растяжении, ЕР-жесткость, НБ -твердость по Бринелю, ТВ-теплостойкость по Вика, ЕП-модуль ползучести Рис.3. Характеристики ПКМ

Для оптимальной реализации всего комплекса свойств полимерного композиционного материала необходимо создать прочное взаимодействие матрицы и волокна по всей площади их контакта. При разработке ПКМ особое внимание необходимо уделять границе фаз между волокном и матрицей. Зачастую граница раздела фаз (Межфазный слой) является наиболее слабым местом материала, и именно здесь начинается разрушение как при механических нагрузках, так и при других воздействиях (под влиянием внешней атмосферы, воды и прочих). Согласно литературным данным, одними из лучших способов усиления адгезионного взаимодействия, являются: нанесение на поверхность волокна подслоя полимерного, низкомолекулярного или мономерного вещества; аппретирование волокон; введение межфазных добавок в связующее.

Добиться этого достаточно сложно, поскольку такое взаимодействие зависит от многих факторов и, в частности, от состава связующего, строения волокна, технологии изготовления композиционного материала. Улучшению взаимодействия волокна со связующим способствуют аппреты - вещества, влияющие на структуру, свойства и протяженность межфазного слоя. Роль аппретов в формировании межфазного слоя велика: они многократно увеличивают площадь контакта волокнистого наполнителя со связующим, которая достигает 600 мм2 в 1 мм3 волокна. Формирование межфазного слоя происходит в течение определенного времени, причем длительность процесса зависит от вязкости связующего, его молекулярной массы, физико-химических свойств, скорости его отверждения, размеров и структуры пор в волокне и, наконец, свойств аппрета. На рис. 4 приведена модель межфазного взаимодействия в ПКМ, при котором наблюдается изменение толщины поверхностного слоя волокна и образование измененной структуры матрицы.

Рис.4 Модель межфазного слоя в армированном полимере

Для производства армированных ПКМ с заданными свойствами необходимо целенаправленно регулировать структуру и объем граничного слоя путем правильного выбора аппрета для армирующего волокна с учетом свойств связующего.

Типы полимерных матриц Разработка полимерных матриц для ПКМ - серьезная и важная проблема, поскольку многие свойства ПКМ определяются матрицей. В первую очередь именно матрица связывает волокна друг с другом, создавая монолитный конструкционный материал. Насколько реализуются высокие механические свойства волокон, зависит от таких свойств матрицы, как прочность, жесткость, пластичность, вязкость разрушения, ударная вязкость. Основные требования к связующим для производства армированных полимерных композитов состоят в следующем [2]: · хорошее смачивание армирующего наполнителя; · высокая адгезия к армирующему наполнителю; · низкая усадка при отверждении; · высокая прочность в отвержденном состоянии; · регулируемое во времени отверждение при комнатной температуре; · отсутствие летучих компонентов; · длительная стабильность при хранении; · высокие эксплуатационные характеристики (теплостойкость, светостойкость, водостойкость, химическая стойкость и др.); · низкая стоимость; · возможность простой утилизации отходов.

Полимерные связующие делятся на два основных класса: термореактивные(реактопласты) и термопластичные. Первые обычно представляют собой сравнительно низковязкие жидкости, которые после пропитки армирующего материала (волокон, нитей, лент, тканей) за счет химических реакций превращаются в неплавкую твердую полимерную матрицу. В качестве олигомеров для получения связующих применяют полиэфирные, эпоксидные, фенолформальдегидные, кремнийорганические и другие смолы.

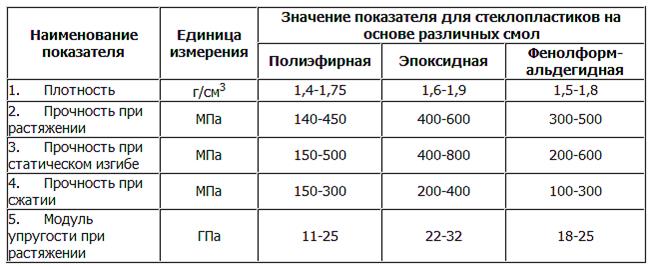

В композицию, используемую для пропитки, помимо связующего, входят отвердитель, ускоритель отверждения, и другие добавки, регулирующие свойства смолы и, в конечном счете, будущего готового продукта - стеклопластика. Сравнительные свойства ПКМ на основе стеловолокнистого наполнителя, с применением в качестве связующего олигомерных смол, приведены в табл. 1.

Таблица. 1: Свойства стеклопластиков на основе термореактивных связующих

Как видно из приведенных в табл. 1 данных, стеклопластики на основе эпоксидных смол обладают более высокой прочностью при всех видах нагружения. Кроме того, они имеют более высокую выносливость при различных нагрузках.

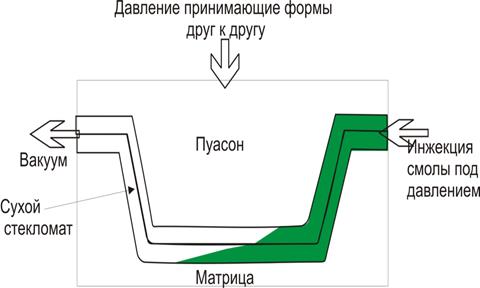

Инжекция смолы в форму При изготовлении средних и крупных партий изделий целесообразно применить метод инжекции смолы в закрытую форму. Суть метода заключается в том, что между двумя матрицами укладывается сухой, предварительно раскроенный стекломатериал. Под давлением впрыскивается смола. Поскольку главная проблема - эмиссия стирола, качество изделия и квалифицированные рабочие, инжекция смолы в форму предлагает решение этих проблем Данный метод требует определённых финансовых затрат, как на изготовление оборудования непосредственно для впрыска смолы и вспомогательного оборудования, так и на изготовление матрицы и пуансона, рис.8.

Рис.8. Инжекция смолы в форму Данный технологический способ можно описать как инжекцию жидкой эпоксидной (также возможно: полиэфирной, полиуретановой, феноловой) смолы через армирующий материал, уложенный между матрицей и пуансоном. Технология предназначается для крупносерийного производства. Отрицательной стороной данного способа можно назвать определённые трудности при производстве крупногабаритных «сэндвич» изделий, требующих большого количества армирующего материала.

Тем не менее, Метод инжекция смолы в форму широко распространен и такой RTM-процесс обладает рядом преимуществ:

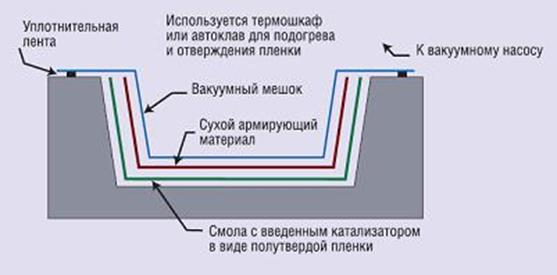

Метод вакуумной инфузии Процесс вакуумной инфузии смолы - это технология, при которой смола подаётся на ткань с помощью вакуума. Сухой пакет материалов укладывается в матрицу. Прежде чем вводить смолу, конструкция герметично накрывается вакуумной плёнкой или помещается в вакуумный мешок. После этого к ней подсоединяется вакуумный насос. Как только достигнут вакуум, необходимый в зависимости от выбранного типа смолы и рекомендации производителя, смола с введенным в нее отвердителем, подаётся на ткань через подсоединённую трубку, опущенную в ёмкость со смолой, рис.9.

Рис. 9 Схема создания ПКМ методом инфузионного формования Не маловажным является место ввода смолы. Возможны два варианта, рис.10. Первый предполагает ввод смолы в центр изделия. Второй - с периферийной его части. Для получения качественного изделия используют второй метод. Это позволяет смоле лучше войти в материал и течь по нему.

Соотношение волокна и смолы, достигнутое в процессе вакуумной инфузии, лучшее, чем результаты типичной ручной пропитки, комбинированной с последующим вакуумным откачиванием, производимым после нанесения смолы. Сама по себе смола очень хрупкая, поэтому любой избыток смолы значительно ослабляет деталь. Результат откачивания зависит от разных переменных, включая давление, тип смолы и продолжительность процесса.

Преимущества технологии вакуумной инфузии: § Позволяет автоматизировать производство, что уменьшает случайный характер вмешательства человека § Сокращает и контролирует количество используемого сырья § Снижает влияние материла на экологию § Улучшает условия труда § Позволяет создавать относительно прочные изделия, за счет лучшей пропитки. § Относительно дешевое оборудование

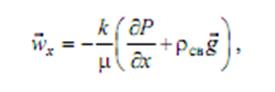

Процесс вакуумной инфузии имеет и ряд недостатков, требующих определенных расчетов. § Большой разброс в свойствах материала § Внутренние воздушные пустоты § Изменения вязкости смолы в процессе пропитки § Предполагают, что смола, заполняющая пространство армирующего материала, подчиняется закону Дарси (течение жидкости в пористой среде). Течение смолы через армирующий наполнитель моделируется законом Дарси, который устанавливает линейное отношение между скоростью потока и градиентом прикладываемого давления. С учетом гравитационных сил, которые необходимо учитывать при моделировании вакуумной инфузии крупногабаритных изделий, закон Дарси записывается следующим образом: где k – эффективная проницаемость наполнителя, м2 µ – динамическая вязкость связующего, Па*с; ρ – плотность связующего, кг/м3 g – вектор ускорения свободного падения, м/с wх – вектор скорости движения связующего в пористой среде, м/с;

P – давление, Па. В уравнение движения, описывающее течения связующего сквозь армирующий наполнитель входит вязкость связующего µ, которая в процессе термического отверждения композитов на основе термореактивных связующих может быть представлена уравнением в виде температурной зависимости Аррениуса. Она в значительной мере зависит от температуры и степени отверждения и содержит реологические характеристики системы связующее–наполнитель: энергию активации вязкого течения Eµ(β), эффективную или структурную составляющую вязкости связующего при отверждении µ(β), а также коэффициент проницаемости наполнителя kтк или впитывающего материала kвс, которые можно определить экспериментально. Из приведенных характеристик µ(β) и Eµ(β) являются функциями степени отверждения, две других – kтк, kвс – константами. В результате вводится только минимальное количество смолы, необходимое на пропитку изделия. Это снижает вес, повышает прочность и улучшает соотношение волокон и смолы. Данная технология широко применяется на практике не только в формостроении, но и при изготовлении непосредственно конечных изделий в кораблестроении, ветроэнергетике, автомобилестроении, в частности при тюнинге. Несмотря на то, что время подготовки не ограничено, она достаточно сложная. Необходимо сделать подвод вакуума и входы смолы, а также разведение смолы по изделию. Размещение вакуумных и смоляных линий на разных деталях производится по-разному, и нет единой методики по их установке. Эти решения должны быть приняты до выкладки армирующего вещества в оснастку. Неверные расчеты могут привести к порче изделия.

Литьё Данный технологический способ можно описать как подачу жидкой полиэфирной смолы (с высоким содержанием дисперсного наполнителя) в форму. Технология предназначается для производства санитарно технического оборудования и декоративных изделий большой толщины. Явным преимуществом этого процесса является идеальная внешняя поверхность, отрицательной стороной — большой вес изделия и его хрупкость.

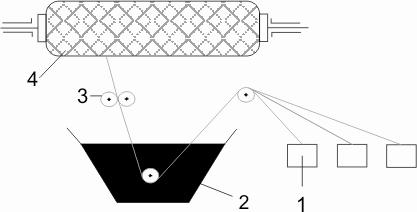

Метод пултрузии Пултрузия — это технология производства конструкционных профильных изделий из одноосно-ориентированных волокнистых пластиков непрерывным способом. Она подобна экструзии алюминия или термопластов. Во всех трех случаях производятся профильные изделия с постоянным поперечным сечением из соответствующего материала, рис.13.

Рис.13. Схема пултрузии. 1 – шпулярик; 2 – пропиточная ванна; 3 – формующая матрица; 4 – камера термообработки; 5 – камера охлаждения; 6 – транспортирующий блок; 7 – резательное устройство.

Технология получила свое название от английских слов «pull» — тянуть и «extrusion» — экструзия. Пропитанный полимерным связующим наполнитель (жгут, холст, тканая лента, стекловолокно, углеволокно, органоволокно) протягивается через нагретую формообразующую фильеру. В качестве полимерных связующих чаще всего используются эпоксидные смолы, ненасыщенные полиэфиры, термопласты. Основные преимущества: Это может быть очень быстрый процесс пропитки и отверждения материала. Автоматизированное управление содержанием смолы в ПКМ. Недорогие материалы. Хорошие структурные свойства ламинатов, так как профили имеют направленные волокна и высокое содержание наполнителя. Закрытый процесс пропитки волокна. Основные недостатки: Ограниченная номенклатура изделий. Дорогое оборудование. Метод намотки Получение изделий методом намотки состоит из следующих основных этапов, рис.14: Подготовка исходных материалов: выбор подходящего типа углеродных армирующих материалов (нитей, жгутов) и установка их на шпулярник; Выбор связующего с отвердителем и другими компонентами полимерной матрицы и заполнение ими пропиточной ванны; Подготовка оправки: установка ее на намоточный станок, очистка поверхности оправки от загрязнений и покрытие оправки составом на основе фторополимеров или кремнийсодержащих соединений для улучшения последующего отделения изделия. Намотка. В зависимости от заданной схемы армирования подбирают соотношение скорости вращения оправки и скорости перемещения траверсы, несущей шпулярник с нитями или жгутами; скорость намотки обычно составляет 10-30 м/мин.

Рис.14. Получение ПКМ методом намотки: 1 - шпулярник, 2 - пропиточная ванна, 3 - отжимные валки, 4 -оправка Отверждение. Его осуществляют в термокамере при соответствующей температуре, в процессе отверждения желательно продолжать вращение оправки. Извлечение оправки из изделия, выполняемое с помощью специальной машины (кабестана). Окончательная отделка изделия: зачистка и обработка его торцов Метод препрегов Препрег – это материал-полуфабрикат, получаемый пропиткой армирующей волокнистой основы (лент, жгутов, тканей) точно дозированным количеством равномерно распределенного полимерного связующего. Пропитка волокнистого материала осуществляется таким образом, чтобы максимально реализовать физико-механические свойства армирующего материала и обеспечить однородность свойств ПКМ, получаемого на основе препрега. Существует два способа изготовления препрегов: вручную и на специальной пропиточной машине. В первом случае армирующий материал в виде ткани или однонаправленной ленты пропитывается вручную. Связующее обычно наносится с помощью кисти или валика, как показано на рис.15.

Рис.15. Способ приготовления препрега вручную Для изготовления препрега вручную армирующий материал (ткань или однонаправленную ленту) необходимо нарезать на пластины; положить материал на полиэтиленовую пленку, залить его рассчитанным количеством связующего, накрыть полиэтиленовой пленкой и с помощью валика распределить связующее по всех поверхности армирующего материала. Полученный препрег является основой для изготовления ПКМ.

Рис.16. Получение препрегов на пропиточной машине В случае использования специальной пропиточной машины возможно изготовление препрегов из тканей различного переплетения или из однонаправленной ленты растворным способом, рис.16. Преимущества и недостатки метода получения ПКМ из препрегов: Могут быть получены ПКМ с высоким содержанием наполнителя и с минимальным содержанием пустот. Хорошие условия труда и окружающая среда. Нет большого выброса вредных веществ. Возможность автоматизировать процесс и снизить трудовые затраты. При этом основные недостатки: Высокая стоимость материалов. Для получения ПКМ на основе препрегов необходима стадия отверждения, которая обычно проходит в автоклавах или печах, которые ограничивают размеры выпускаемых изделий. ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ Подготовка связующего и подача его в пакет 1. В пластиковый стакан взвесить заданное количество эпоксидной смолы. 2. В другую емкость взвесить заданное количество отвердителя. 3. Медленно, при перемешивании влить отвердитель в эпоксидную смолу.

5. Для подачи связующего, в связующее опустить до дна силиконовую трубку, закрытую пробкой и затем обрезать трубку у основания пробки ножницами. В случае использования зажима, открыть его. При этом в пакет начнется подача связующего. При израсходовании всего связующего или по окончании времени пропитки силиконовую трубку пережать зажимом. 6. Вакуум не отключать. 7. В течение 20-30 мин. происходит смачивание всего сухого наполнителя связующим.

Техника безопасности 1. При проведении работ использовать индивидуальные средства защиты: халат (передник), резиновые перчатки. 2. Работу проводить при включенной вытяжной вентиляции. 3. На рабочем месте не допускается использование индивидуальных аудиоустройств (наушников), прием пищи и напитков. 4. При работе с электроприборами соблюдать осторожность, при обнаружении неисправности прибор не включать. 5. При работе с режущими инструментами соблюдать осторожность и не создавать скученности. 6. Операции по подготовке связующего проводить в специально отведенном месте – в вытяжном шкафу, после окончания работы протирать стол и инструменты растворителем. 7. В случае задымления или возгорания следует покинуть помещение без паники и оповестить руководителя подразделения.

Контрольные вопросы 1..Какие способы получения ПКМ вы знаете? 2. Отличия технологии RTM и вакуумной инфузии. 3. Типы связующих используемых в процессах вакуумной инфузии. 4. Какие изделия получают методом вакуумной инфузии? 5. Какие преимущества и недостатки метода вакуумной инфузии перед другими? Привести одно сравнение. 6. Как проводят расчеты при моделировании процесса вакуумной инфузии. 7. Какие изделия из ПКМ производят методом вакуумной инфузии? 8. Преимущества и недостатки применения эпоксидных смол в качестве компонента связующего для матрицы ПКМ? 9. Какие функциональные группы в эпоксидной смоле? 10.Какие отвердители используют для отверждения эпоксидных смол? 11. Механизм отверждения аминами. 12. Механизм отверждения ангидридами. 13. Отличия механизмов отверждения аминами и ангидридами 14. Какие вспомогательные материалы используют при сборке технологического пакета при проведении вакуумной инфузии?

Рекомендуемая литература 1. Справочник по композиционным материалам: В 2-х книгах. Под редакцией Дж. Любина. Перевод с английского. 2. Ли Х., Невилл К. Справочное руководство по эпоксидным смолам. 1973 г. 3. Перепелкин К.Е. Армирующие волокна и волокнистые полимерные композиты. 4. Кочнова З.А., Жаворонок Е.С., Чалых А.Е. Эпоксидные смолы и отвердители - промышленные продукты. 2006 г.

М.Ю. Яблокова

Полимерные композиционные материалы: методы получения

Методическое руководство

Москва 2011 Редакционный совет:

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 3386; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.223.185 (0.017 с.) |

Рис. 10. Регулирование системы подачи смолы

Рис. 10. Регулирование системы подачи смолы