Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методические указания для выполнения индивидуальных заданий по учебной практикеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

МИНИСТЕРСТВО ОБРАЗОВАНИЯ, НАУКИ И МОЛОДЕЖИ РЕСПУБЛИКИ КРЫМ ГБПОУ РК «КЕРЧЕНСКИЙ ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ»

Методические указания для выполнения индивидуальных заданий по учебной практике ПМ 05. Выполнение работ по одной или нескольким профессиям рабочих, должностям служащих Специальность: 08.02.09 Монтаж, наладка и эксплуатация электрооборудования промышленных и гражданских зданий

Пояснительная записка Цели и задачи учебной практики. Формирование у обучающихся умений и приобретение первоначального практического опыта в рамках профессиональных модулей ППССЗ СПО по основным видам профессиональной деятельности для последующего освоения ими общих и профессиональных компетенций по избранной профессии 19861 электромонтер по ремонту и обслуживанию электрооборудования. Требования к результатам освоения учебной практики. В результате прохождения учебной практики по каждому из видов профессиональной деятельности обучающийся должен уметь:

Задание № 1 (ПК 1.2, ПК 1.1,ОК.2, ОК.3, ОК.4.) Тема: Изготовление детали «Планка» согласно чертежа. Цель работы: Усвоение и закрепление теоретических знаний и приобретение практических навыков выполнения: правки, гибки, разметки, сверления, рубки металла. Задание: 1. Изучить чертеж детали, мысленно наметить план разметки. 2. Проверка заготовки. Выяснить, можно ли из данной заготовки получить нужную деталь и имеется ли достаточный припуск на обработку. 3. Произвести правку заготовки из полосового металла. 4. Произвести разметку. Чтобы отчетливо видеть разметочные линии, размечаемая поверхность окрашивается меловым раствором. 5. Для сверления отверстий прежде всего необходимо произвести накернивание центра окружности. 6. Произвести рубку радиуса 15мм. 7. Произвести опиливание острых краев детали 8. Произвести зацентровку пяти отверстий сверлом диаметром 9мм. 9. Просверлить пять отверстий диаметром 4мм. 10. Просверлить отверстие диаметром 12мм. 11. Произвести гибку по линии изгиба.

Контрольные вопросы:

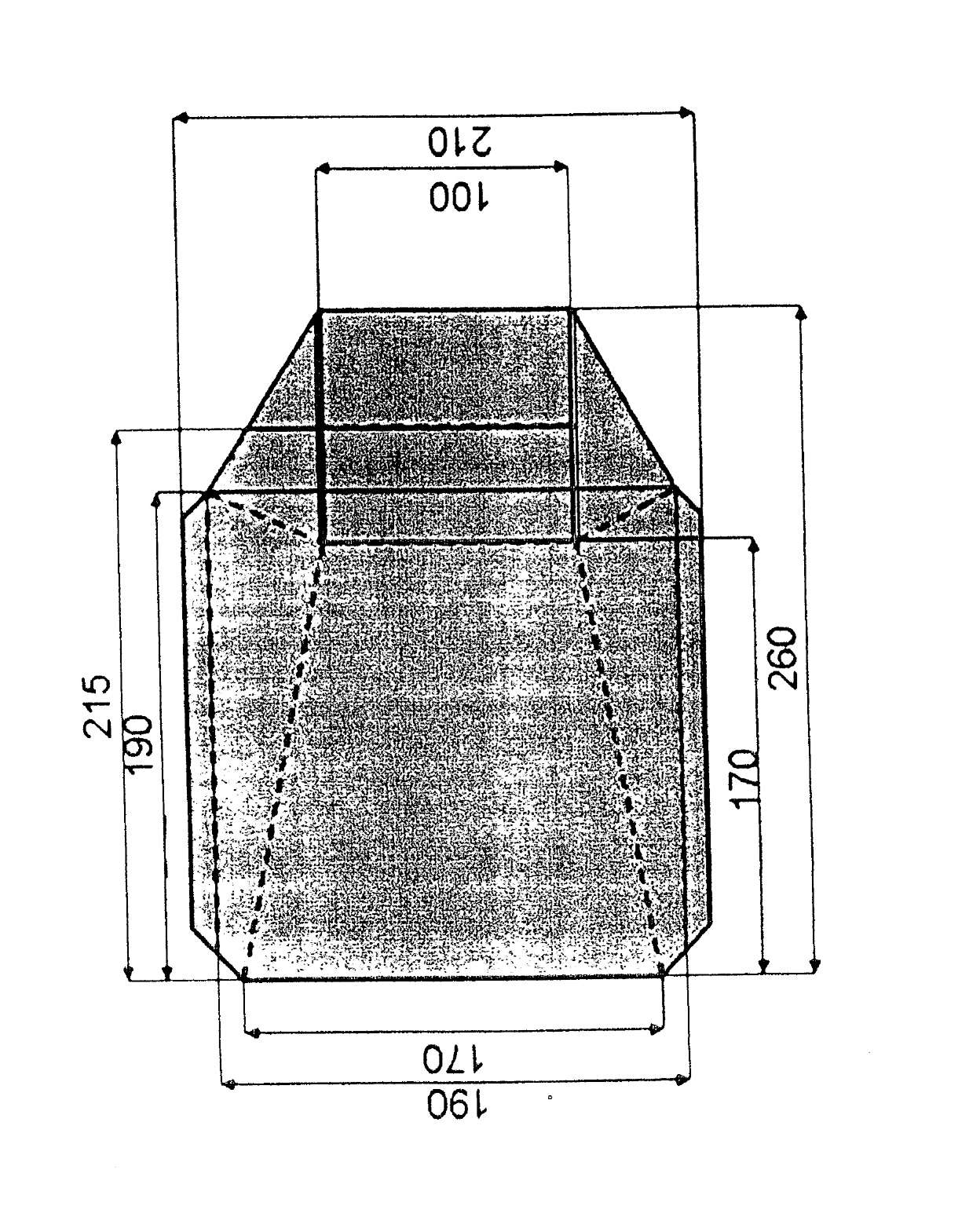

1. Каковы разновидности ручных ножниц, их применение и техника резания? 2. Как устроена ручная ножовка, её назначение? 3. Для чего делается разводка зубьев ножовочного полотна? 4. Какова должна быть рабочая поза и хватка инструмента при разрезании металла ножовкой? 5. Техника резания металла ножовкой. 6. Как осуществляется резка длинных деталей, тонколистовых? Как производиться выпиливание фасонных отверстий? 7. Как устроен труборез и каковы приемы работы с ним? 8. Какие механизированные инструменты применяются при резке металлов? 9. Как устроены электрические ножницы? 10. Техника безопасности при резании металла. 11. Какой способ обработки металла называется опиливанием? 12. В каких случаях применяют опиливание металла? 13. Какие бывают виды насечек для образования зубьев напильников? 14. Из какого материала изготовляют напильники? 15. На какие группы делят напильники по их назначению? 16. Какие бывают напильники общего назначения? 17. Что такое надфили и для чего они служат? 18. Для чего предназначены специальные напильники? 19. Что такое рашпили, и для чего они служат. 20. Какова техника выполнения приемов опиливания? 21. Как производиться опиливание широких поверхностей? 22. Как производиться опиливание узких плоскостей? 23. Как производиться опиливание криволинейных поверхностей? 24. Что такое распиливание и припасовка? 25. Каковы общие правила обращения и ухода за напильниками? 26. Какие механизированные инструменты применяются при опиливании металла? 27. Какие возможны виды брака при опиливании и в чем их причины? 28. Какие правила техники безопасности надо соблюдать при опиливании металлов? 29. В чем заключается сущность операций по получению и обработке отверстий резанием? 30. Какова конструкция спиральных сверл и из какого материала их изготовляют? 31. Как затачивают сверла? 32. Что такое развертывание отверстия и каким инструментом его выполняют? 33. Какие ручные и механизированные приспособления применяют при получении и обработке отверстий? 34. Какой возможен брак при обработке отверстий и в чем его причины? 35. Какие правила техники безопасности необходимо соблюдать при работе с электрическими сверлильными машинками? 36. В чём сущность нарезания резьбы? 37. Виды резьб? 38. Инструменты для нарезания внутренней резьбы. 39. Техника нарезания внутренней резьбы. 40. Инструменты для нарезания наружней резьбы. 41. Техника нарезания наружней резьбы. 42. Техника безопасности при нарезании резьбы. Задание № 2 (ПК 1.2, ПК 1.1,ОК.2, ОК.3, ОК.4.) Тема: Изготовление корпуса совка хозяйственного согласно чертежа. Цель работы: Усвоение и закрепление теоретических знаний и приобретение практических навыков выполнения: правки, гибки, разметки, опиливания, резания металла. Задане: 1. Изучить чертеж детали. 2. Выяснить, можно ли из данной заготовки получить нужную деталь и имеется ли достаточный припуск на обработку. 3. Произвести правку заготовки из листового металла. 4. Произвести разметку. Чтобы отчетливо видеть разметочные линии, размечаемая поверхность окрашивается меловым раствором. 5. Произвести резание с соблюдением размеров. 6. Произвести правку заготовки. 7. Произвести опиливание острых кромок деталей.

Контрольные вопросы: 1. Перечислите контрольно-измерительные инструменты. 2. Какие инструменты применяют при разметке заготовок? 3. Для чего предназначен кернер. 4. Какие бывают разновидности кернеров? 5. Какое оборудование и приспособления применяются при разметке? 6. В чем заключается подготовка заготовки к разметке? 7. В каком порядке производят разметку? 8. В каких случаях применяют разметку по шаблону? 9. Техника безопасности при выполнении разметки. 10. Что называется правкой металла? 11. В чем заключается сущность правки? 12. Какие бывают виды правки? 13. Какие инструменты применяются при правке металлов? 14. Как производится правка полосового металла? 15. Как производится правка заготовок круглого сечения? 16. В чем особенность правки листового металла? 17. Что такое рихтовка металлов? 18. В чём особенность рихтовки металлов? 19. Что называется рубкой металла? 20. Какова физическая сущность рубки? 21. Какие инструменты применяются при рубке металлов? 22. Какие рекомендуются углы заточки зубила в зависимости от обрабатываемого материала? 23. Что представляют собой кистевой, локтевой и плечевой удары молотком? 24. Как производится рубка металла в тисках (по уровню губок тисков, по разметочным линиям, рубка широких поверхностей)? 25. Как производится рубка металла на плите (разрубание металла, вырубание заготовок)? 26. Какие бывают слесарные молотки, и их строение? 27. Какие механизированные инструменты могут применяться при рубке металлов? 28. Какие правила техники безопасности надо соблюдать при рубке металлов?

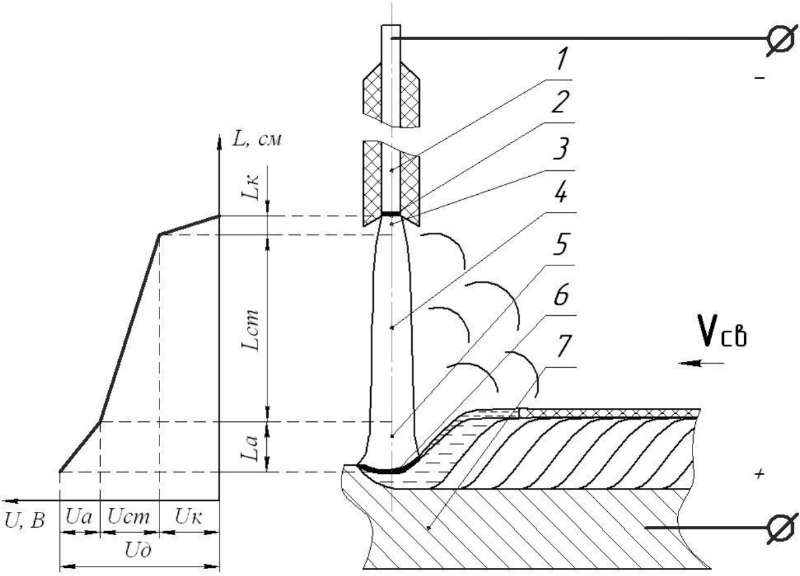

Задание 3 ТЕХНИКА ВЫПОЛНЕНИЯ СВАРКИ Сварочна я дуга - устойчивый электрический разряд в смеси газов и паров материалов, используемых при сварке, и характеризуется высокой плотностью тока и высокой температурой. По роду тока различают дуги, питаемые переменным и постоянным током. При применении постоянного тока различают сварку на прямой (электрод служит катодом, а изделие - анодом), и обратной (электрод служит анодом, изделие - катодом) полярности. Для образования и поддержания горения дуги необходимо иметь в пространстве между электродом и изделием электрически заряженные частицы - электроны, положительные и отрицательные ионы. Процесс образования ионов и электронов называется ионизацией. Ионизация дугового промежутка происходит во время зажигания дуги и непрерывно поддерживается в процессе ее горения. В дуговом промежутке выделяют следующие области, рис. 2: катодную Ьк и анодную Ьа, где наблюдается значительное падение напряжения, вызванное образованием около электродов пространственных зарядов (скопления заряженных частиц), и расположенную между ними область дугового разряда, называемую столбом дуги LCT. На поверхности анода и катода образуются электродные пятна, представляющие собой основания столба дуги, через которые проходит весь сварочный ток. Электродные пятна выделяются яркостью свечения. Общая длина сварочной дуги равна сумме длин всех трех областей, длина катодной области равна примерно 10-5см, длина анодной области равна примерно 10-3^10-4см. Общее напряжение сварочной дуги соответственно слагается из суммы падений напряжений в отдельных областях дуги.

Рис. 2. Строение сварочной дуги прямой полярности. 1-электрод;2-катодное пятно;3-катодная область;4-столб дуги;5-анодная область;6- анодное пятно;7-основной металл. Температура дуги является одним из важнейших факторов, влияющих на ход происходящих при сварке физико-металлургических процессов. От нее зависит степень диссоциации и ионизации, находящихся в дуговом промежутке газов, растворимость газов в металле, характер протекания химических реакций и т.д. Температура дуги при ручной сварке зависит от силы сварочного тока, напряжения дуги, состава покрытия и стержня электродов и др. факторов. Средняя температура сварочной дуги, определяемая температурой ее столба, при ручной дуговой сварке составляет 5200^5600°С. Процесс зажигания дуги при сварке можно разделить на три этапа. Первый этап - короткое замыкание электрода на заготовку (рис. 3 а). В момент короткого замыкания происходит разогрев торца электрода и соответствующего участка заготовки. Чтобы электрод не приварился к заготовке, короткое замыкание должно продолжаться не более 0,5^1сек. Приварившийся электрод можно отделить от заготовки быстрыми отламывающими покачиваниями электрода. Второй этап - отвод электрода на расстояние 3^6мм от заготовки (рис. 3б). С разогретого торца катода под действием напряжения электрического поля начинается эмиссия электронов. Столкновение быстролетящих электронов с молекулами газов приводит к ионизации последних. Если отвод электрода после короткого замыкания превысит 5^6мм, напряженность электрического поля будет недостаточна для необходимой ионизации дугового промежутка. Третий этап - возникновение дуги (рис. 3в). В результате ионизации промежутка между электродом и изделием он становится электропроводным. Под действием электрического поля, отрицательно заряженные частицы движутся к аноду, положительно заряженные частицы к катоду, в промежутке возникает электрический разряд - сварочная дуга. Длина дуги оказывает существенное влияние на качество сварного шва и его геометрическую форму. Длинная дуга способствует более интенсивному окислению, азотированию и образованию пор в расплавляемом металле, увеличивает разбрызгивание. а) б) в) Рис. 3. Этапы зажигания дуги: а - первый этап, б - второй этап, в – третий этап. В процессе сварки электроду сообщается движение в трех направлениях. Первое движение - поступательное, по направлению оси электрода. Этим движением поддерживается постоянная, в определенных пределах, длина дуги в зависимости от скорости плавления электрода. Второе движение - перемещение электрода вдоль оси сварного соединения для образования шва. Скорость этого движение устанавливается в зависимости от тока, диаметра электрода, скорости его плавления и других факторов. Третье движение - перемещение электрода поперек шва для получения шва шире, чем ниточный валик. Ниточный валик получается при отсутствии поперечных движений электрода и его ширина на 2^3мм больше диаметра электрода. Поперечные колебательные движения конца электрода определяются формой разделки, размерами и положением шва, свойствами свариваемого материала, квалификацией сварщика. Обязательным условием достаточно легкого зажигания и поддержания устойчивой дуги являются наличие и целостность покрытия на электроде, а также правильно выбранный сварочный ток. Сварочный ток выбирается в зависимости от диаметра электрода и типа металла электродного стержня по формуле: Iсв = kdэл Где dэл– диаметр электрода, мм; – коэффициент равный 40÷60А/мм для малоуглеродистых сталей и 30÷40А/мм для высоколегированных сталей. В соответствии с толщиной свариваемого металла диаметр электрода выбирается по таблице 1. Ручная дуговая сварка широко применяется при производстве металлоконструкций из самых различных металлов и сплавов. Ручная дуговая сварка обеспечивает хорошее качество сварных швов, но обладает низкой производительностью. Производительность процесса ручной дуговой сварки, в основном, определяется значением сварочного тока. Однако при ручной сварке покрытыми электродами ток ограничен, так как чрезмерное повышение тока приводит к разогреву стержня электрода, отслаиванию покрытия и перегреву расплавленного металла сварочной ванны.

Задание. 1. Изучить краткие теоретические сведения о ручной дуговой сварке: - сущность способа; - параметры режима ручной дуговой сварки; - зажигание дуги; - техника ручной дуговой сварки; - сварные соединения и швы; - элементы геометрической формы подготовки кромок под сварку; - элементы геометрической формы сварного шва.

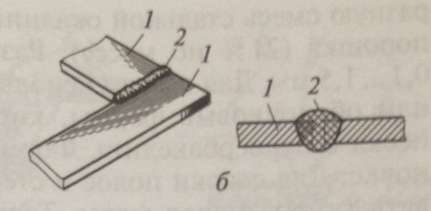

2. После изучения теоретической части студент под руководством преподавателя должен: а) научиться зажигать дугу, б) поддерживать её горение, в) наплавить валик на образец. Перечень применяемого оборудования и принадлежностей: источник тока, электрододержатель, стальная щетка, зубило, специальный молоток, электроды для сварки, стальные пластины 200 х 100 х 4 мм, сварочный щиток или маска, спецодежда, рукавицы. Порядок выполнения работы. 1. Ознакомиться с основными теоретическими сведениями о ручной дуговой сварке, приведёнными в методических указаниях. 2. Пройти инструктаж по технике безопасности. 3. Освоить операции зажигания дуги, ведения электрода, наплавки валика на изделие в нижнем положении. 4. Выполнить сварные соединения стальной пластины (полосы) как показано на рисунке 4. 5. Выполнить проверку(дефектацию) качества сварных швов.Результат записать в таблицу 2.

Таблица 2

6.Составить отчет в соответствии с требованиями. Требования к отчётным материалам. Отчет должен содержать титульный лист с указанием названия работы, фамилии, имени и студента, отделения, курса и группы. В текстовой части указать цель работы, схемы сварки; характеристику применяемых электродов;выбор параметров режима ручной дуговой сварки; типы сварных соединений и швов; ответить на контрольные вопросы: 1. Сущность электро-дуговой сварки. 2. Характеристика сварочных электродов. 3. Параметры режима ручной дуговой сварки и их выбор для сварки металла конкретной марки и толщины (по указанию преподавателя). 4. Типы сварных соединений. 5. Классификация сварных швов по положению в пространстве. 6. Виды поражений при ручной дуговой сварке. Меры защиты.

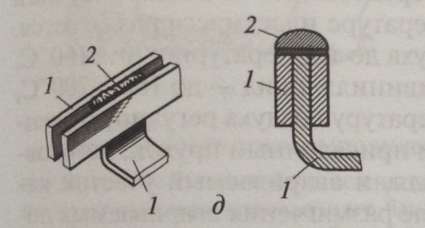

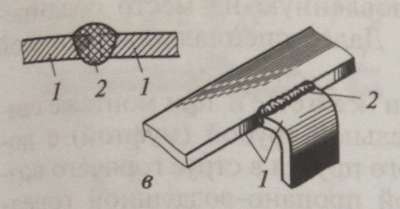

Рис. 4.. Виды сварных соединений и ответвлений прямоугольных шин: а — соединение встык; б — соединение встык под углом; в — ответвление от шины; г — присоединение к аппарату; д, е — ответвления от шин, расположенных плашмя 1 — шина; 2 — шов; 3 — косынка; 4 — заклепка; Рекомендуемая литература 1. Покровский Б.С. Евстегнеев Н.А. Общий курс слесарного дела.- М: Издательский центр «Академия»,2016-80с. 2. Ю.Д. Сибикин Техническое обслуживание, ремонт электрооборудования и сетей промышленных предприятий. В 2кн. Кн. 1.- М.: «Академия»,2012-208 с. 3. Макиенко Н.И. Слесарное дело с основами материаловедения. - М: «Высшая школа», 1973. - 464с. 4. Муравьёв Е.М., Молодцов М.П. Практикум в учебных мастерских: Учеб. пособие для студентов пед. ин-тов Ч.1. Обработка металлов / Под ред. Е.М. Муравьёва. - М: Просвещение, 1987. - 272с. 5. Покровский Б.С. Основы слесарного дела: учебник для нач. проф. Образования/Б.С.Покровский.-3-е изд., перераб.-М.:2010.-320с. Задание № 4 Порядок выполнения работы. 1. Изучить образцы деталей, механизмов и инструмента для крепежных работ. 2. Проверить исправность электроинструментов, измерить сопротивление изоляции инструмента и кабеля. 3. Закрепить к основанию электроконструкцию одним из предлагаемых способов.

Содержание работы и методика ее выполнения. Монтаж электрооборудования связан с выполнением крепежных работ, которые отличаются большой трудоемкостью. Поэтому дыропробивные и крепежные работы должны быть максимально механизированы. Для этих целей широко применяют электрифицированный и пороховой инструменты. Электрифицированный инструмент. Промышленность выпускает электросверлилки с двойной изоляцией серии ИЭ-1022 В и с одинарной изоляцией серии С. Электросверлилки для дыропробивных работ комплектуют специальным инструментом, оснащенным пластинками или зубьями из твердого сплава типа ВК. Для выборки борозд под скрытые электропроводки в кирпичных, гипсолитовых и им подобных основаниях применяют электрические бороздоделы: основной рабочий орган - дисковая фреза с зубьями. Для пробивки борозд в бетонных основаниях, бурения гнезд и отверстий, чистки поверхностей используют электрические молотки. Для работы с ручным электроинструментом допускаются обученные лица не моложе 18 лет, имеющие первую квалификационную группу по технике безопасности и получившие удостоверение. Персонал, работающий с электроинструментом, обязан выполнять следующие требования: инструмент серии С (с одинарной изоляцией) подключать только трехжильным кабелем и занулять, работать только в диэлектрических перчатках и в галошах или на диэлектрическом коврике; запрещается работать без очков, с приставных лестниц, под дождем, ремонтировать и передавать инструмент другому лицу, оставлять или переносить его во включенном состоянии; перед включением в электрическую сеть проверить исправность электроинструмента. При осмотре и проверке электроинструмента до включения в сеть необходимо убедиться в исправности всех его составных частей и сборочных единиц. Шпиндель редуктора должен легко и без шума проворачиваться усилием руки. Отверткой или ключом проверяют затяжку винтов, крепящих узлы и детали. Мегомметром проверяют сопротивление питающих проводов. При отключенном положении выключателя электроинструмента мегомметр должен показывать не менее 0,5 МОм, при включенном — нуль. При измерении сопротивления изоляции один зажим мегомметра 3 (земля) присоединяют к металлической части корпуса электроинструмента, другой зажим Л (линия) - к одному из выводов вилки. Сопротивление изоляции должно быть не менее 0,5 МОм. При включении в сеть электросверлилок серии С необходимо проверить, чтобы вилка штепсельного разъема имела три контакта. Удлиненный контакт (для зануления корпуса) присоединяют к нулевому проводу. Такие инструменты подключают только трехжильным медным гибким кабелем в общей оболочке. Не допускается в цепь нулевого провода устанавливать предохранители или выключатели и подключать инструмент двухжильным кабелем и занулять его перемычкой от нулевого провода внутри или на вводе в корпус. Электроинструмент серии ИЭ (с двойной изоляцией) не зануляют, его подключают двухжильным кабелем. Пороховые инструменты. К ним относятся ручные инструменты, где в качестве источника энергии применяют патроны с пороховым зарядом. Такие инструменты предназначены для забивки дюбелей из термически обработанной стали в бетонные, кирпичные и металлические основания. Принцип работы пистолета заключается в следующем (рис. 2, а): дюбель-гвоздь или дюбель-винт 1 вставляют в направитель пистолета 2, а в ствол 3 с подвижным поршнем 4 заряжают патрон 5. На строительное основание 9 устанавливают монтажное изделие 8 и прижимают к основанию прижимом 7, при помощи спускового механизма 6 осуществляется выстрел. Пороховые газы в канале ствола 3 разгоняет поршень 4, он ударяет по дюбелю 1 и забивает его. Аналогично работает колонка (рис. 2, б) с той только разницей, что поршень 4 выполнен как одно целое с пробойником 10, которым делают отверстия в бетонных перекрытиях толщиной до 50 мм. Для работы с пороховым инструментом допускаются обученные лица не моложе 18 лет с образованием не ниже семи классов и квалификацией по основной специальности не ниже третьего разряда, проработавшие не менее двух лет и получившие удостоверение. Инженерно-технические работники (ИТР) должны быть обучены и аттестованы на право руководства работами с применением пороховых инструментов. а)

Рис.1: Устройство пороховых инструментов: а - монтажный поршневой пистолет ПЦ-84; б - ударная пороховая колонка УК-6 Запрещается крепить дюбелями конструкции, подверженные вибрации и динамическим нагрузкам; вести пристрелку в присутствии посторонних лиц; оставлять или переносить пистолет в заряженном состоянии; передавать пистолет посторонним. Крепление электроконструкций пороховым инструментом. До начала работ ИТР (мастер) обязан осмотреть рабочее место, проинструктировать рабочих и обеспечить инвентарем, проверить наличие индивидуальных средств защиты и соблюдение правил безопасности. При разметке места закрепления электроконструкций необходимо: изучить чертеж и определить способ крепления; определить материал строительного основания (бетон, кирпич, марка стали и т. п.), выбрать тип дюбеля и патрона; при помощи шаблона разметить точки крепления; в железобетонных основаниях определить места расположения арматуры арматуроискателем типа ИА-25. Оператор, выполняющий монтаж, должен работать в специальной одежде, в рукавицах, в каске, с противошумными наушниками. Лицо должно быть защищено маской из небьющегося стекла, на поясе под- вешиваюг сумки для патронов и дюбелей, на пистолете обязательно закрепляют прижим. Кре пление к закладным деталям. Закладные детали устанавливают в строительные основания: при кладке кирпича (рис. 2, а), при бетонировании или изготовлении железобетонных изделий на заводах. Электроконструкции крепят к закладным деталям непосредственно сваркой или через переходные элементы - скобы, планки на болтах. Закладные детали обеспечивают наиболее экономичное и надежное крепление элементов электроустановок. Крепление забивными дюбелями. Несъемные конструкции крепят к бетонным и кирпичным основаниям при помощи пистолета ПЦ-84 забиванием дюбель-гвоздей типа ДГП размерами от 3,7 х 20 до 6,8 х 100 мм; к стальным основаниям дюбель-гвоздями типа ДГН. Съемные конструкции по бетону крепят дюбель-винтами типа ДВ размером от М4х35 до МЮхбО мм, по стали — дюбель-винтами типа ДВН. Способы крепления стальной полосы заземления на прокладках и кабельных конструкций показаны на рисунке 2,6

Рис.2: Способы крепления электрических конструкций а - к закладным деталям: 1 - закладная деталь; 2 - электрическая конструкция; б - забиваемыми дюбелями: 3,4 - дюбель-гвозди ДГП и ДГН; 5, б - дюбель- винты ДВ и ДВН; в - распорными дюбелями: 7 - дюбель; 8 - винт; г - алебастровым раствором: 9 - раствор; д - приклеиванием: 10 - лента; 11 - скоба; 12 - закреп-пряжка; 13 - кнопка Крепление распорными дюбелями. В практике электромонтажных работ применяют пластмассовые и металлические дюбеля. Принцип крепления распорными дюбелями основан на распирании стенок дюбеля винтом (рис. 2, в), в результате чего дюбель плотно закрепляют в отверстии строительного основания. Технология крепления: в строительном основании электросверлилкой или ручным пробойником типа П0-1У с оправкой 0ПКМУ1 делают отверстие соответственно диаметру и длине дюбеля; выбирают типоразмер дюбеля и устанавливают его в отверстие заподлицо с основанием; устанавливают деталь, вставляют винт и завинчивают его ключом. Запрещается использовать для крепления электроконструкций деревянные пробки вместо дюбелей, а также забивать винты или шурупы в дюбеля. Крепление алебастровым раствором. Применяют для крепления деталей массой до 5 кг при малых объемах работ и отсутствии средств механизации. Принцип крепления основан на быстром твердении алебастрового раствора в отверстии строительного основания с крепежной деталью (рис. 3, г). Технология крепления: заготовить отверстие, удалить пыль и промыть его водой; размешать в гипсовке алебастр и воду (на 100 г алебастра 40...70 г воды). Раствор использовать за 4...6 мин; заполнить отверстие раствором на 3/4 глубины и установить деталь. Уплотнить раствор и через 20 мин зачистить заподлицо с основанием. Алебастр затвердевает через 1,5...2 ч. Крепление приклеиванием. Приклеиванием можно крепить к любым строительным основаниям детали массой до 200 г с площадью соприкосновения не менее 6 см2. Детали для приклеивания изготавливают из стали и пластмассы (рис. 3, д). Технология приклеивания: строительное основание и деталь зачищают щеткой от побелки, краски, смазки и т. п.; клей БМК- 5К наносят на основание слоем 0,5...1 мм; деталь покрывают клеем такой же толщины, прижимают к основанию и удерживают 3...5 с до схватывания. Последующие монтажные работы можно выполнять через 24 ч. Клей БМК-5К ядовит и пожароопасен, поэтому при работе с клеем, необходимо строго соблюдать правила безопасности.

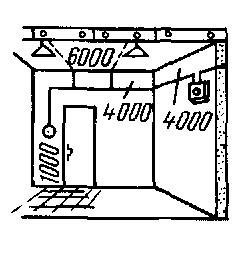

Содержание отчета. 1. В соответствии с вариантом индивидуального задания (табл. 1) вычертить эскиз электропроводки с элементами крепления и составить указания по монтажу. 2. Составить заявку на материалы и инструменты для монтажа узла крепления по заданию. 3. Составить протокол измерения сопротивления изоляции инструмента и кабеля. Таблица 1

Контрольные вопросы и задания. 1. Перечислите способы крепления электроконструкций. 2. Какие существуют средства механизации крепежных и пробивных работ? 3. Расскажите правила проверки и работы с электрифицированным инструментом. 4. Расскажите правила работы с пороховым инструментом. 5. Как используют для крепления электроконструкций деревянные пробки? Задание №5. Порядок выполнения работы. 1. Изучить типовой проект [9], образцы инструмента для соединения жил и примеры соединений, выполненные различными способами. 2. Соединить провода марки АПВ площадью сечения 2,5...6 мм2 следующими способами: сваркой угольным электродом; опрессовкой гильзой ГАО; болтовым присоединением. 3. На стенде милливольтметром измерить падение напряжения на каждом контакте и сравнить его с падением на целом проводе. Силу тока через контакт регулировать автотрансформатором [8]. Содержание работы и методика ее выполнения. Качество соединения проводников между собой и с контактными выводами электрооборудования значительно влияет на надежную работу электроустановок. Особенно большие затруднения возникают при монтаже контактных соединений алюминиевых проводов: алюминий быстро (в течение нескольких секунд) окисляется на воздухе, пленка окиси алюминия обладает большой твердостью, большим электрическим сопротивлением и высокой температурой плавления (около 2000 °С), что препятствует пайке и сварке алюминия и ведет к перегреву контакта; алюминий в сравнении с другими металлами имеет низкую прочность и высокую текучесть. При многократных присоединениях провода ломаются около контактов. Болтовые присоединения алюминиевых проводов со временем самопроизвольно ослабевают; алюминий обладает большой теплоемкостью и теплопроводностью, что вызывает подгорание изоляции проводов при сварке; в контакте с медью во влажной среде образуется гальваническая пара, алюминий сильно окисляется и разрушается. Соединения жил выполняют разъемными и неразъемными. Разъемные соединения монтируют при помощи болтов, винтов; неразъемные — при помощи сварки, пайки, опрессовки. Работы по монтажу контактных соединений должны поручаться только специально обученным электромонтажникам. Соединение алюминиевых жил болтовыми и винтовыми зажимами. Зажимы для соединения алюминиевых и медных однопроволочных жил проводов и кабелей площадью сечения до 10 мм2 должны иметь ограничивающую шайбу-звездочку или другое устройство, препятствующее "выдавливанию" жилы, и разрезную пружинящую шайбу. Все детали зажимов должны иметь гальваническое покрытие дня защиты от коррозии. Проводники и контакты изолируют и смазывают кварцевазелиновой пастой. Для монтажа соединений используют типовой набор инструментов электромонтажника НЭУ2 и набор инструментов коммутатчика НКОУ2. В комплект набора входят: инструмент МБ-1М для снятия изоляции, плоскогубцы универсальные электромонтажные, кусачки боковые, отвертки, ключи и другие инструменты. Кроме наборов применяют универсальные клещи КУ-1, инструмент М-1У1, клещи КСИ-2М и др. Технология присоединения жил: определить длину жилы, необходимую для образования колечка. Удалить изоляцию клещами или ножом (нож держать под углом к жиле, чтобы не сделать на ней случайный поперечный надрез); жилу смазать слоем вазелина и зачистить наждачной бумагой. Сразу же после зачистки покрыть чистым слоем кварцевазелиновой пасты (50 % кварцевого мелкого песка и 50 % технического вазелина). Изогнуть конец жилы колечком по диаметру винта; определить площадь сечения жилы, выбрать винт, шайбу-звездочку, пружинящую шайбу (для проводов площадью сечения 2,5; 4 мм2 используют винты М4, М5, Мб и звездочки с наружным диаметром 8,5; 9,5; 10,5 мм; для проводов 6, 10 мм2 используют винты Мб, М8 и звездочки с диаметром 12, 14, 16 мм). Присоединить провод, изгиб кольца направить по часовой стрелке. Винт или гайку затянуть до смыкания концов пружинящей шайбы в зазоре, но не допускать их расхождения. Соединение проводов сети с медными проводами арматуры. Разобрать люстровый зажим КЛ-2,5УЗ (рис. 1). Одеть изолирующие половинки корпуса 1 на медный провод светильника 2 и алюминиевый провод сети 3. Зачистить, смазать провода и зажим. Присоединить провода и закрыть корпус. Оконцевание и соединение алюминиевых жил проводов и кабелей опрессовкой. Внутренний диаметр наконечников и гильз должен соответствовать диаметру жил проводов. Запрещается выкусывание проволочек из жил или заполнение наконечника выкушенными проволочками. Не допускается опрессовывать молотком или зубилом. Соединение надежно изолируют. Для опрессования наконечников и гильз используют пресс-клещи ПК-1МУ1 и ПК-ЗУ1, а также ручной механический пресс РМП-7МУ1. Для перерезания проводов и кабелей применяют секторные ножницы НС-1У1; НС-2У1. Технология соединения жил (рис. 2): подобрать тип наконечника (ТА - для сухих помещений, ТАМ — с медным контактом для помещений с агрессивной и влажной средой); внутренний диаметр — по диаметру жилы; диаметр отверстия под болт — по диаметру болта; матрицу и пуансон пресса - по наконечнику;

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-30; просмотров: 891; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.10 (0.019 с.) |

б)

б)