Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология электрохимической обработки нарезного каналаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

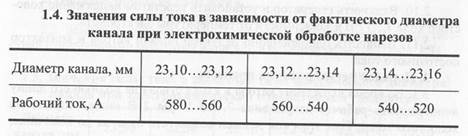

1. Подготовка станка к работе. 1.1 Проверить нулевое положение стрелок приборов станка (вольтметра, амперметра, манометра в магистрали подачи электролита). 1.2. Проверить надежность крепления нагнетательного и сливного 1.3. Проверить плотность электролита денсиметром (плотность электролита должна находиться в пределах 14... 18%). Проверка плотности производится ежедневно. 1.4. Шину с ползуном зачистить до блеска наждачной шкуркой. Проверить затяжку и чистоту всех токоподводящих соединений. 1.5. Замену электролита производить после обработки партии деталей в количестве 50 шт. При получении некачественной поверхности при обработке электролит заменяется независимо от количества обработанных труб. 2. Порядок процесса нарезания. 2.1. Протереть канал марлевыми концами. 2.2. Произвести обмер канала партии труб подлежащих нарезанию. Величины рабочих токов в зависимости от размера канала даны в табл. 1.4. 2.3. Надеть переднюю насадку соосно каналу с помощью установочного калибра-пробки.

2.5. Протереть канал марлевыми концами, смоченными в этиловом спирте. 2.6. Установить ствол с насадкой в приспособление станка дульной частью в шпиндель. 2.7. Смазать катод глицерином и ввести его в канал так, чтобы его рабочая часть была на одном уровне с казенным торцом ствола. 2.8. Надеть на катод заднюю направляющую и надеть на ствол заднюю насадку. 2.9. Включить возбудитель генератора, насос подачи электролита и довести давление электролита до 1...1.6 МПа. Температура электролита должна быть в пределах 8...45° С. При нагреве электролита свыше 45°С включить змеевик водяного охлаждения. 2.10. Включить генератор и установить реостатом напряжение холостого хода 10... 17 В в зависимости от температуры электролита. 2.11. Включить одновременно редуктор подачи катода и контактор постоянного тока. 3. Порядок регулировании процесса 3.1. Во время вхождения катода в канал ствола на полную его длину поддерживать рабочее напряжение 8... 15 В (на 2 В ниже напряжения холостого хода). При этом ток должен возрастать от нуля до величины, приведенной в таблице 1.4. 3.2. При дальнейшем перемещении катода по каналу реостатом поддерживается ток, указанный в таблице 1.4.

3.4. При выходе катода из канала поддерживается установившееся напряжение процесса, при этом ток уменьшается до нуля. 3.5. Выключить возбудитель, при этом отключаются все механизмы станка от сетей постоянного и переменного тока. 3.6. Снять заднюю и переднюю насадки со ствола. 3.7. Снять ствол со станка и промыть канал в ваннах. 3.8.Протереть катод тампоном, смоченным этиловым спиртом. Особо следует отметить задачу необходимости получения стволов малого калибра с нарезами переменной крутизны. Рассмотренные ранее схемы нарезания каналов (шпалерование, дор- нование, электрохимическое нарезание и радиальная ковка) не позволяют получать переменную крутизну нарезов. Эта задача может быть решена реально для калибров более 15... 16 мм применением строгальной головки с одним резцом. Процесс этот будет крайне непроизводительным, так как каждый нарез должен прострагиваться индивидуально. В инструментальную головку таких калибров невозможно конструктивно вписать несколько резцов. Для стрелковых калибров возможно только применение шпалера с одним режущим гребнем на резцовой щетке, что потребует весьма больших затрат времени для изготовления одного ствола, а для серийного, а тем более массового производства такая схема нереальна. Представляет интерес работавшая в 50-60-ых годах на одном из заводов установка для электрохимического нарезания каналов автоматических пушек калибром 23 мм. Главной особенностью этой установки был катод, рабочие ламели которого были не прямоугольными, а ромбовидными пластинами. Схема нарезания канала с переменной крутизной показана на рис. 1.30. При рассмотрении на схеме в зонах А, Б, В (зоны изменения крутизны нарезов) положения ромбовидных ламелей очевидна возможность обработки криволинейного нареза. Безусловно, в этих зонах благодаря копиру, или приводу программного управления, должна меняться скорость вращения катода при его постоянной осевой подаче.

Протягивание нарезов

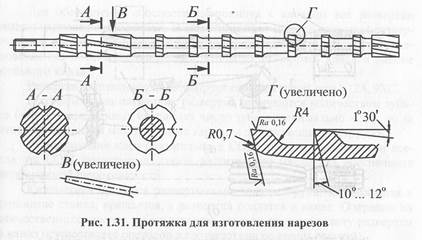

Протяжки для изготовления нарезов (рис.1.31) очень похожи на протяжки для получения гладких каналов (см. рис. 1.17, а) с кольцевыми зубьями. Отличительной особенностью их конструкции являются изготовленные на каждом зубе выступы, соответствующие профилю нарезов. Эти выступы вдоль оси протяжки выполнены с углом наклона нарезов и с соответствующим подъемом на зуб.

Так как протягивание происходит несколькими протяжками, предусматриваются на передней направляющей каждой протяжки заходные скосы (стрелка В, см. рис. 1.31). Кинематика протягивания нарезов кроме продольного движения инструмента должна иметь вращение заготовки или протяжки в соответствии с крутизной нарезов. Порядок режимов протягивания тот же, что и при протягивании канала.

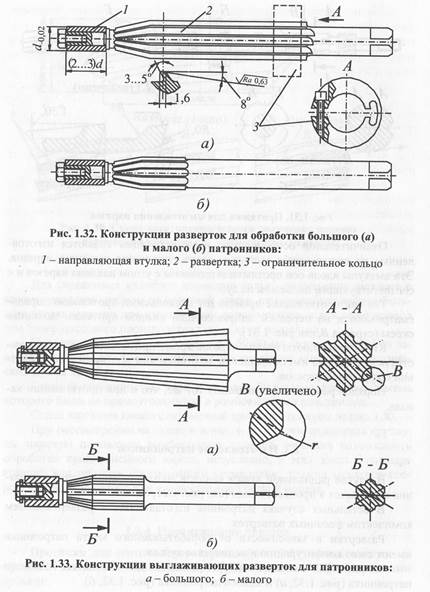

Изготовление патронников В случае радиальной ковки каналов малокалиберных труб патронник получается в процессе ковки (см. рис. 1.21, б). В остальных случаях патронник изготовляется развертыванием комплектом фасонных разверток. Развертки в зависимости от обрабатываемого места патронника имеют свою конфигурацию и количество зубьев. На рис. 1.32 показаны контуры разверток для получения большого патронника (рис. 1.32, а) и малого патронника (рис. 1.32, б).

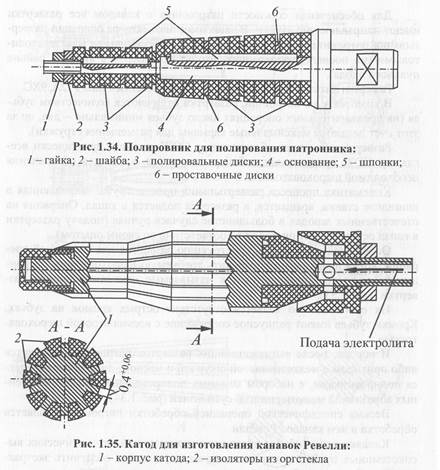

Для обеспечения соосности патронника с каналом все развертки имеют направляющие втулки. В зависимости от номера операции развертывания патронника они бывают стальными, бронзовыми или текстолитовыми (на последних операциях, чтобы не попортить канал в районе пульного входа). Развертки изготавливаются из инструментальных сталей типа У12А, 9ХС. В комплекте на патронник развертки отличаются количеством зубьев (на предварительных операциях число зубьев минимально - Два, но за этот счет делаются максимальные карманы для размещения стружки). Развертывание идет обязательно с СОЖ, причем, практически всегда эта СОЖ представляет собой растительное масло для обеспечения необходимой шероховатости. Кинематика процесса развертывания проста: труба, закрепленная в шпинделе станка, вращается, а развертка подается в канал. Операция на отечественных заводах в большинстве случаев ручная (подачу развертки в канал осуществляет оператор в соответствии со своим опытом). Особо следует отметить конструкцию разверток для финишной операции, когда необходимо обеспечить требуемую шероховатость патронника. Для этого применяются так называемые «выглаживающие» развертки (рис, 1.33). Их особенностью является отсутствие острых кромок на зубьях. Кромки зубьев имеют радиусное сопряжение с весьма строгой шероховатостью. И все же, после выглаживающих разверток патронник полируется либо притиром с мелкозернистой шкуркой и маслом, либо обрабатывается полировниками, с набором кожаных полировальных дисков, смоченных абразивной мелкозернистой суспензией (рис. 1.34). Весьма специфической операцией обработки патронника является обработка в нем канавок Ревелли. Канавки эти наиболее часто изготавливаются в автоматических высокотемпных пушках с мощными зарядами, с целью облегчить экстракцию гильзы за счёт обжатия ее дульца давлением газов канала. Поперечные размеры канавок относительно невелики, они измеряется десятыми долями миллиметра, но в продольном направлении они идут вдоль образующей патронника примерно до середины первого конуса, поэтому механическая обработка их на копировально-строгальных станках производилась с большими трудностями. Хорошее технологическое решение было найдено, когда канавки стали изготавливать электрохимическим способом и сразу все.

Для этого применяется катод, показанный на рис. 1.35.

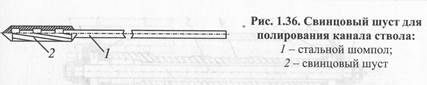

Свинцевание канала После операции нарезания и хромирования стволы стрелковых калибров должны быть доведены по шероховатости до зеркального блеска. Эта операция осуществляется так называемым свинцеванием или, как ее еще называют, шустованием. Инструментом (рис. 1.36) служит шомпол 2 с насаженной на конец головкой 1 из свинца. Эту головку производственники называют «шустом».

Шуст по диаметру выполняется в размер калибра ствола, а по длине - около десяти калибров. Шуст с усилием прокатывается по плоскости, на которой насыпан абразивный порошок. При этом, абразивные зерна шаржируют цилиндрическую поверхность шуста и при возвратно- поступательном перемещении шуста по каналу - полируют его. В процессе работы шуст осаживается и для восстановления его работоспособности оператор тесаком делает на его поверхности насечки крест-накрест.

|

|||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 577; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.68.94 (0.01 с.) |

2.4. Протереть канал ершом, смоченным в авиационном бензине.

2.4. Протереть канал ершом, смоченным в авиационном бензине.