Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство заготовок обработкой металлов давлением.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

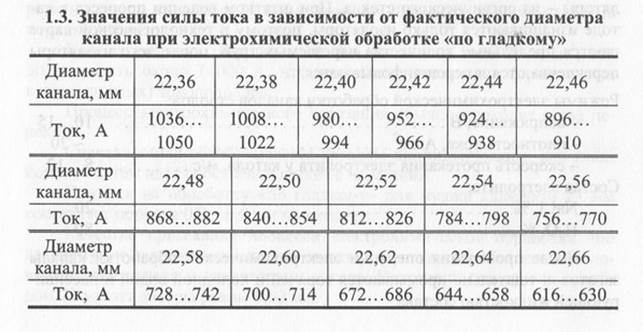

Технология электрохимической обработки канала «по гладкому» 1. Подготовка станка к работе. 1.1. Проверить нулевое положение стрелок приборов станка (вольтметра, амперметра, манометра в магистрали подачи электролита). 1.2. Проверить надежность крепления нагнетательного и сливного шлангов. 1.3. Проверить плотность электролита денсиметром (плотность электролита должна находиться в пределах 14... 18 %). Проверка плотно- сти происходит ежедневно. 1.4. Шину с ползуном зачистить до блеска наждачной шкуркой. Проверить затяжку и чистоту всех токоподводящих соединений. 1.5. Замену электролита производить после обработки партии деталей в количестве 50 шт. При получении некачественной поверхности при обработке электролит заменяется независимо от количества обработанных труб. 2. Порядок процесса нарезания. 2.1. Протереть канал марлевым тампоном. 2.2. Замерить индикаторным нутромером диаметр канала. В соответствии с полученными размерами выбирается величина силы тока (табл. 1.3).

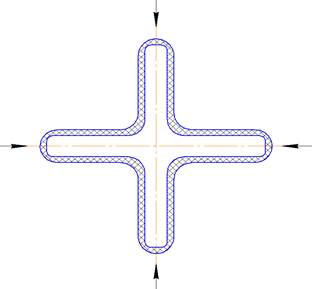

ЭХО гладкого канала производится катодом с диаметром передней направляющей 22,38...22,63 мм, диаметр задней направляющей - 22,63 мм. Величина рабочей подачи - 82 мм/мин. 2.3. Надеть переднюю насадку соосно каналу с помощью установочного калибра-пробки. 2.4. Протереть канал ершом, смоченным в авиационном бензине. 2.5. Протереть канал марлевыми концами, смоченными в этиловом 2.6. Установить ствол с насадкой в приспособление станка передней 2.7. Снять с катода заднюю направляющую и смазать переднюю направляющую глицерином. Ввести катод в канал и установить начало рабочей части катода на одном уровне с задним торцем ствола. 2.8. Надеть на катод заднюю направляющую и надеть на ствол заднюю насадку. 2.9. Включить возбудитель генератора, насос подачи электролита и довести давление электролита до 1...16 МПа. Температура электролита должна быть в пределах 8...45° С. При нагреве электролита свыше 45°С включить змеевик водяного 2.10. Включить генератор и установить реостатом напряжение холостого хода 7... 17 В в зависимости от температуры электролита. 2.11. Включить одновременно редуктор подачи катода и контактор 3. Порядок регулирования процесса. 3.1. Во время вхождения катода в канал ствола на полную его длину поддерживать рабочее напряжение 7... 15 В (на 2 В ниже напряжения холостого хода). При этом ток должен возрастать от нуля до величины, приведенной в табл. 1.3. 3.2. При дальнейшем перемещении катода по каналу реостатом поддерживается ток, указанный в табл. 1.3. 3.3. При выходе катода из канала поддерживается установившееся напряжение процесса, при этом ток уменьшается до нуля. 3.4. Выключить возбудитель, при этом отключаются все механизмы станка от сетей постоянного и переменного тока. 3.5. Снять заднюю и переднюю насадки со ствола, снять с катода заднюю направляющую, протереть катод тампоном, смоченным этиловым спиртом. Снять ствол со станка и промыть канал в ваннах.

Протягивание нарезов

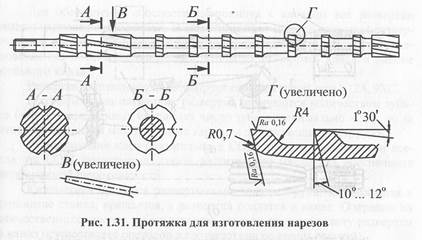

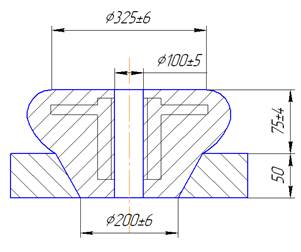

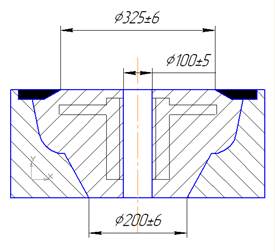

Протяжки для изготовления нарезов (рис.1.31) очень похожи на протяжки для получения гладких каналов (см. рис. 1.17, а) с кольцевыми зубьями. Отличительной особенностью их конструкции являются изготовленные на каждом зубе выступы, соответствующие профилю нарезов. Эти выступы вдоль оси протяжки выполнены с углом наклона нарезов и с соответствующим подъемом на зуб.

Так как протягивание происходит несколькими протяжками, предусматриваются на передней направляющей каждой протяжки заходные скосы (стрелка В, см. рис. 1.31). Кинематика протягивания нарезов кроме продольного движения инструмента должна иметь вращение заготовки или протяжки в соответствии с крутизной нарезов. Порядок режимов протягивания тот же, что и при протягивании канала.

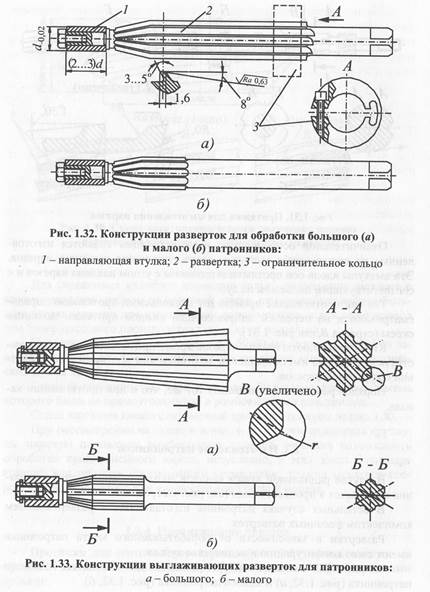

Изготовление патронников В случае радиальной ковки каналов малокалиберных труб патронник получается в процессе ковки (см. рис. 1.21, б). В остальных случаях патронник изготовляется развертыванием комплектом фасонных разверток. Развертки в зависимости от обрабатываемого места патронника имеют свою конфигурацию и количество зубьев. На рис. 1.32 показаны контуры разверток для получения большого патронника (рис. 1.32, а) и малого патронника (рис. 1.32, б).

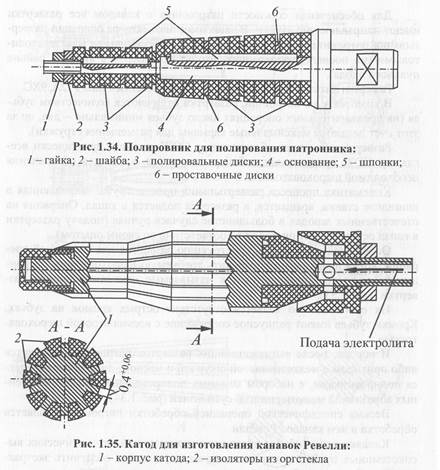

Для обеспечения соосности патронника с каналом все развертки имеют направляющие втулки. В зависимости от номера операции развертывания патронника они бывают стальными, бронзовыми или текстолитовыми (на последних операциях, чтобы не попортить канал в районе пульного входа). Развертки изготавливаются из инструментальных сталей типа У12А, 9ХС. В комплекте на патронник развертки отличаются количеством зубьев (на предварительных операциях число зубьев минимально - Два, но за этот счет делаются максимальные карманы для размещения стружки). Развертывание идет обязательно с СОЖ, причем, практически всегда эта СОЖ представляет собой растительное масло для обеспечения необходимой шероховатости. Кинематика процесса развертывания проста: труба, закрепленная в шпинделе станка, вращается, а развертка подается в канал. Операция на отечественных заводах в большинстве случаев ручная (подачу развертки в канал осуществляет оператор в соответствии со своим опытом). Особо следует отметить конструкцию разверток для финишной операции, когда необходимо обеспечить требуемую шероховатость патронника. Для этого применяются так называемые «выглаживающие» развертки (рис, 1.33). Их особенностью является отсутствие острых кромок на зубьях. Кромки зубьев имеют радиусное сопряжение с весьма строгой шероховатостью. И все же, после выглаживающих разверток патронник полируется либо притиром с мелкозернистой шкуркой и маслом, либо обрабатывается полировниками, с набором кожаных полировальных дисков, смоченных абразивной мелкозернистой суспензией (рис. 1.34). Весьма специфической операцией обработки патронника является обработка в нем канавок Ревелли. Канавки эти наиболее часто изготавливаются в автоматических высокотемпных пушках с мощными зарядами, с целью облегчить экстракцию гильзы за счёт обжатия ее дульца давлением газов канала. Поперечные размеры канавок относительно невелики, они измеряется десятыми долями миллиметра, но в продольном направлении они идут вдоль образующей патронника примерно до середины первого конуса, поэтому механическая обработка их на копировально-строгальных станках производилась с большими трудностями. Хорошее технологическое решение было найдено, когда канавки стали изготавливать электрохимическим способом и сразу все. Для этого применяется катод, показанный на рис. 1.35.

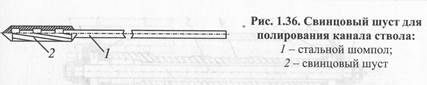

Свинцевание канала После операции нарезания и хромирования стволы стрелковых калибров должны быть доведены по шероховатости до зеркального блеска. Эта операция осуществляется так называемым свинцеванием или, как ее еще называют, шустованием. Инструментом (рис. 1.36) служит шомпол 2 с насаженной на конец головкой 1 из свинца. Эту головку производственники называют «шустом».

Шуст по диаметру выполняется в размер калибра ствола, а по длине - около десяти калибров. Шуст с усилием прокатывается по плоскости, на которой насыпан абразивный порошок. При этом, абразивные зерна шаржируют цилиндрическую поверхность шуста и при возвратно- поступательном перемещении шуста по каналу - полируют его. В процессе работы шуст осаживается и для восстановления его работоспособности оператор тесаком делает на его поверхности насечки крест-накрест.

Контроль диаметра канала Контроль диаметра канала проще всего осуществляется в районе дульного среза калибром-пробкой ПР-НЕ. Но этот контроль не дает представления о размере канала на всей его длине. Для такого контроля нужны Приборы, которые проходят по всей длине канала и носят название «звездки». В [1] была приведена конструкция ручной механической звездки тянущего типа (механический клиновой прибор) для обмера каналов стволов стрелковых калибров. Схема ее, практически повторяет конструкцию механических звездок для более крупных калибров, за исключением того, что колками (измерительными наконечниками) малой звездки являются калиброванные стальные шарики от подшипников. Широкого применения такие звездки на производстве не нашли. Кроме механических, создавались и опытные пневматические звездки, которые также не нашли широкого применения, но как вариант решения задачи обмера они могут быть полезны. Схемы механической и пневматической звездок для обмера каналов малых диаметров приведены на рис. 1.38, и их работа достаточно понятна из этих схем. Механическая звездка имела нониусный отсчет размеров, а размеры канала при изменении положения пружинных клапанов пневматической звездки изменяли расход подаваемого сжатого воздуха, который измерялся ротаметром.

Контроль шероховатости

Контроль шероховатости поверхности канала в малокалиберных системах производится визуально, и качество такого контроля в основном зависит от квалификации работника ОТК.

Правка ствольных труб

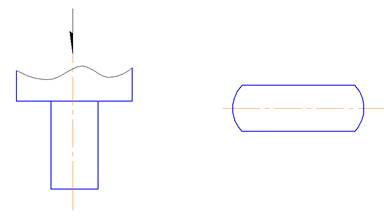

Прямолинейность канала ствола оружия является одним из основных точностных требований при их изготовлении. Проверка полученной прямолинейности канала осуществляется практически всегда длинным калибром-валиком (производственники называют его «калибр-летун»), см. рис. 1.39, б. При прохождении этого калибра через канал под действием собственного веса труба считается годной. В случае, если калибр-летун не проходит через канал, труба подлежит правке. При изготовлении ствольных труб правка производится несколько раз: после изготовления канала, после обточек, перед хромированием и, иногда, даже в процессе сборки изделия.

На отечественных заводах правка производится по теневому треугольнику (рис. 1.45).

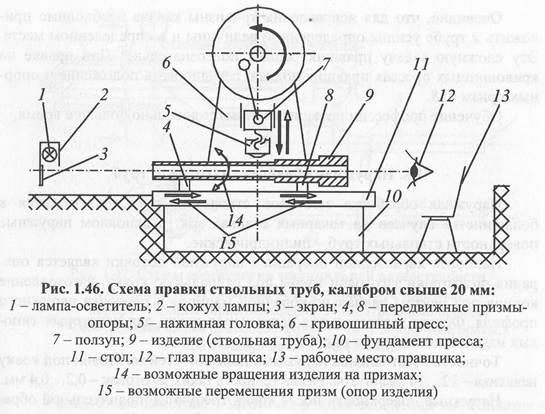

В зависимости от калибра трубы правка может производиться: ударом медного тяжелого молотка (рис. 1.45, в) для стрелковых стволов, ударом ползуна винтового пресса (рис. 1.45, г) для калибров до 20 мм и ударом ползуна кривошипного пресса (рис. 1.46). Правщик подводит верхнюю точку переднего торца канала к границе разделения цвета «белый-черный» экрана 1 и кожуха 3. При этом на нижней части поверхности канала образуется теневой треугольник или трапеция. В зависимости от кривизны канала в первой половине трубы (той, что обращена к экрану) этот теневой треугольник имеет форму, показанную на рис. 1.45, г. Винтовой пресс отдает ползуну энергию, которую правщик сообщил грузам маховика. Правка более крупных калибров (23...30 мм) требует значительных усилий, поэтому на этой операции работают кривошипные прессы с рабочим усилием до 100... 120 тонн. Амплитуда перемещения ползуна пресса постоянна, поэтому правщик для получения той или иной стрелы прогиба ствольной трубы должен ввертывать или вывертывать нажимную головку 5 (см. рис. 1.46) на ползуне пресса. Очевидно, что для исправления кривизны канала необходимо приложить к трубе усилия определенной величины и в определенном месте. Эту сложную задачу правщик решает подсознательно. При правке на кривошипных прессах правщик должен регулировать положение и опорных призм 4, 8. Обучение профессии правщика занимает довольно большое время.

Производство заготовок обработкой металлов давлением. § 1. Общая характеристика процессов обработки металлов давлением (ОМД).

ОМД относится к наиболее прогрессивным способам изготовления заготовок (около 90% по массе всей выплавляемой стали, и более 55% цветных сплавов подвергаются различным видам обработки ОМД). По сравнению с другими способами производства заготовок, процессы ОМД отличаются высокой производительностью и достаточно легко автоматизируются. В настоящее время существует около 400 способов объемного формообразования ОМД. Основными из них являются: прокатка, прессование, волочение, ковка, штамповка и специальные виды ОМД.

§ 2. Материалы, применяемые для получения заготовок обработкой давлением

Для обработки металла давлением применяют практически все виды стали: углеродистые и легированные, конструкционные, высоколегированные, коррозионно-стойкие, жаростойкие и жаропрочные, инструментальные и т.д. Марки, химический состав и свойства этих сталей приводятся в соответствующих стандартах и справочниках [5] и [6].

Деформируемые алюминиевые сплавы У алюминия температура плавления =600°С, p = 2,7 г/см³. К термически – неупрочняемым алюминиевым сплавам относятся: АМц (с марганцем), АМг3 (с магнием), АМг5. К термически-упрочняемым алюминиевым сплавам относятся Д1, Д16, ВД17, Д20, АК4, АК6, АК8, В95. Дюралюминий = алюминий + медь + магний + марганец АК – алюминий ковочный, ВД – высокопрочный, Д – деформируемый.

Медные сплавы У меди температура плавления = 1083°С, плотность = 8.94 г/см³ Медные сплавы – латунь и бронза. Л68 (68% меди), Л60, ЛМц58-2 (2% марганца), ЛО70-1 (1% олова) и др. БрАЖН10-4-4 (10% алюминия, 4% железа, 4% никеля), БрА5, БрКМц4-1 (4% кремний, 1% марганец) и др.

Магниевые сплавы У магния температура плавления = 650°С, p = 1,74 г/см³. МА1, МА2, МА2-1, МА11 и др.

Титановые сплавы Температура плавления = 1668°С ± 5 До Т = 882°С p = 4.5 г/см³ Т ≥ 900°С p = 4.3 г/см³ Основные марки деформируемого титана: ВТ4-1, ВТ5, ВТ14, ВТ3-1, ВТ9 и др. ВТ – высокопрочный титановый сплав; 5, 14, 9, 3 – номера сплавов.

Сплавы сложных составов в специальном машиностроении Сплавы на основе вольфрама, ниобия, молибдена и сплавы, содержащие бериллий, цирконий, кобальт.

§ 3. Изменение свойств металла в процессе деформации Рекристаллизация – образование и рост одних кристаллических зерен за счет соседних зерен той же фазы. Нагрев деформированного металла выше температуры рекристаллизации, приводит к образованию новых зерен, строение и свойства которых такие же, как и до деформации. Трек = α ∙ Тпл где Тпл – температура плавления металла α – коэффициент, зависящий от чистоты металла α = 0.3 – 0.4 технически-чистые металлы α = 0.6 – 0.8 для сплавов

Обработка давлением при температуре Т > Трек происходит без упрочнения материала (без наклепа) и называется горячей обработкой давлением. Обработка при Т < Трек называется холодной обработкой давлением.

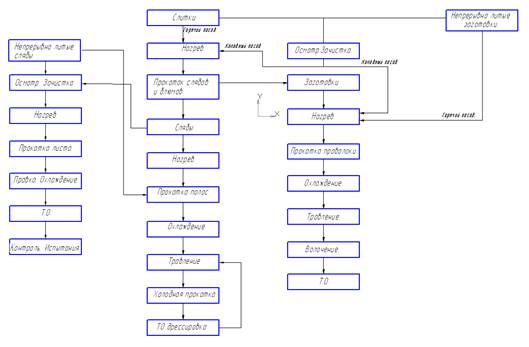

§4. Производство профилей и заготовок прокаткой Схема технологии производства листа горячекатаных и холоднокатаных полос, прокатки и волочения проволоки.

Крупные заготовки (блюмы и слябы) являются полупродуктом для дальнейшей прокатки. Заготовки квадратного или близкого к нему сечения, получаемые на блюмингах, называют блюмами. Наибольшее сечение блюмов 450 х 450 мм, и наименьшее сечение 140 х 140 мм. Заготовки прямоугольного сечения с соотношением ширины к толщине равным 3 – 12, называется слябами, и получают их в основном на слябингах, но иногда на блюмингах. Наибольшая толщина слябов достигает 350 мм, а наибольшая ширина – 2300мм. Масса блюмов достигает 10 – 25 т, а слябов 40 – 45 т.

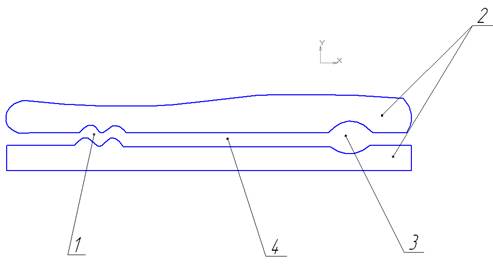

1.- калибровочная часть; 2.- рабочие валки; 3.- первый проход заготовки

Заготовочные станы предназначены для прокатки блюмов сечением от 250 х 250 до 450 х 450 мм в заготовки с сечением от 40 х 40 до 250 х 250. Эти заготовки применяют в качестве исходного материала для прокатки сортовой стали и проволоки. Кроме квадратных прокатывают и круглые заготовки, которые используют на трубопрокатных станах для получения бесшовных труб.

§5. Виды проката. 1) Круглый сортовой прокат. Имеет постоянное поперечное сечение, используют для изготовления гладких и ступенчатых валов с небольшим перепадом ступеней, а также стаканов с D до 50 мм, и втулок с наружным D до 25 мм. 2) Сортовой, квадратный, шестигранный и прямоугольный прокат. Применяется для изготовления крепежных деталей и небольших деталей, типа тяг, рычагов. 3) Листовой прокат Идет на изготовление цилиндрических полых заготовок, фланцев и плоских деталей различной формы 4) Трубы Используются для изготовления цилиндров, втулок, гильз, стаканов, барабанов, фланцев. 5) Периодический профильный прокат Поперечное сечение непостоянное, он может быть продольным и поперечно-винтовым. Из продольного получают заготовки гаечных ключей, шатунов, вилок, рычагов и тонких деталей (лопатки турбин). Его применение позволяет снизить расход металла на 15% по сравнению с обычным прокатом, повысить производительность труда на 25 - 30% и уменьшить себестоимость заготовок на 10 - 20%. Из поперечно – винтового изготовляют заготовки валов винтового профиля, полые профилированные трубчатые заготовки, шары для подшипников качения и т. д. 6) Специальный прокат Применяется в крупносерийном и массовом производстве. Он часто почти полностью исключает обработку резанием, на долю которой остается в основном отрезка, обработка отверстий и отделка.

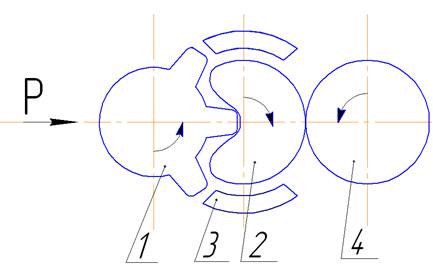

1.- зубчатый валок; 2.- заготовка; 3.- секторные индукторы; 4.- опорный валок

Прокатка зубчатых колес производится из заготовок в виде прутков или отдельных дисков, собранных на стержне. Заготовки заранее нагреваются с помощью кольцевых или секторных индукторов на глубину 6 – 10 мм, в зависимости от модуля зуба. В процессе прокатки зубчатый валок вдавливается в поверхность заготовки усилием P. Этим способом изготавливают прямозубые и кривозубые цилиндрические колеса, шлицевые валы, звездочки цепных передач с модулем до 4 мм и диаметром до 200 мм. Частота вращения валков от 3.8 до 60 об/мин. Производительность процесса значительно превосходит производительность механической обработки. Полученные зубчатые колеса имеют хорошую микроструктуру поверхностного слоя, поэтому механическая обработка по поверхности зубьев должна быть min.

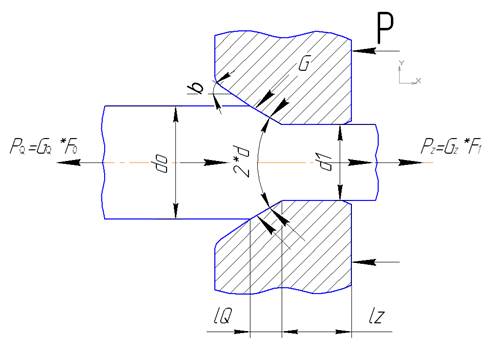

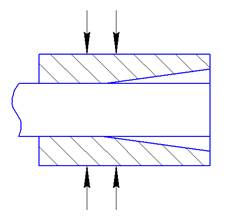

§6. Производство профилей волочением Схема процесса волочения

G ≤ G 2β = 20 - 40° lq / dср = 2lq / (d0 + d1) Волочение характеризуется наличием растягивающего напряжения, действующего вдоль оси исходной заготовки. Напряжение волочения не должно превосходить предел текучести материала при t° обработки. Чтобы повысить предел текучести, обработку проводят в холодном состоянии, в тоже время холодное волочение создает наклеп; для его устранения применяется промежуточный отжиг. Образующаяся окалина удаляется травлением. Деформация происходит в относительно коротком очаге длиной ld. Характерной геометрической величиной для очага деформации является угол конусности или ld /dср = 2∙lд /(d0 + d1). Усилие волочения: - при волочении прутков оно достигает 250 кН - при волочении микронной проволоки от 0.1 до 10 Н. Длина калибрующего пояска lz может находиться в пределах 0.2 – 1 от диаметра проволоки. Выходной угол 60 - 70°. Преимущество противонатяжения Pθ – уменьшение силы давления протягиваемого металла на волоку. σθ ≤ 40%∙σв В процессе волочения не происходит изменения во времени напряжения и деформации, т. е. процесс является стационарным. При волочении проволоки концы заготовок сваривают и процесс становится непрерывным. Волочение, как правило, применяют для обработки металла в холодном состоянии. Только в некоторых случаях для трудно-деформируемых металлов (вольфрам, молибден) применяют горячее (теплое) волочение. Обжатие (уменьшение поперечного сечения) при холодном волочении за один проход может достигать 55% и зависит от свойств металла и условий трения. Величина суммарных обжатий зависит от пластичности и изменяется от 30 до 95%. В процессе волочения получают проволоку с диаметром 0.005 –40 мм, прутки с диаметром 5–50 и до 150 мм, трубы диаметром 0.6–400 мм с толщиной стенки 0.05-15 мм, кроме этого получают профили с различной формой поперечного сечения. При калибровке может быть достигнута точность размеров, соответствующая 7 – 8 квалитетам и параметр шероховатости по Ra = 0.32 мкм. Повышение скорости волочения означает повышение производительности станов, однако существуют границы ее повышения, они носят технический характер (динамические нагрузки); технологический характер (царапины, прочность швов) и теплотехнический характер (возможность охлаждения после повышения температуры). Сильно усложняется процесс волочения упрочняющихся металлов (аустенитные стали) и металлов с малой пластичностью (вольфрам, молибден, быстрорежущие стали). В этих случаях необходимо применять промежуточные отжиги. В очаге деформации при волочении давление достигает 10³ - 10 МПа и t° = 200 - 300°C. В этих условиях применяемые смазки должны быть химически стабильными. Часто применяют сухие смазки, а также жирные кислоты, растительные и животные жиры.

§7. Прессование §7.1 Сущность процесса и его разновидности Процесс прессования используется при производстве полуфабрикатов (прутков, профилей, труб) значительной длины, которая существенно превышает размеры их поперечных сечений, из алюминиевых и медных сплавов, сталей, титана, тугоплавких металлов и сплавов. Сущность процесса заключается в выдавливании металла из замкнутой полости через отверстие (канал) рабочего инструмента (матрицы).

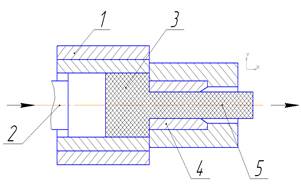

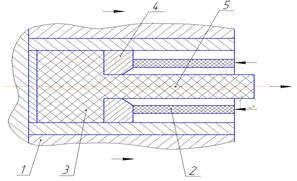

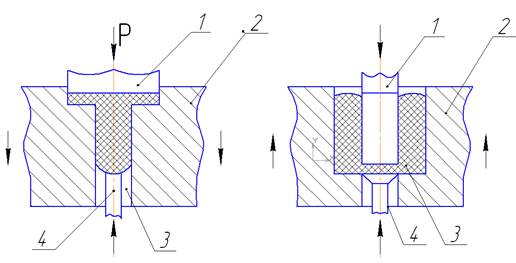

Схема процесса прессования

а) с прямым истечением металла б) с обратным истечением

1. - контейнер; 2. - пресс – штемпель; 3. – заготовка; 4. – матрица; 5. - пресс - изделие

Прямое прессование (рис. а) Метод используется для получения сплошных и полых полуфабрикатов из различных металлов и сплавов. Особенность – обязательное перемещение металла под действием пресс – штемпеля.

Достоинства: - возможность получения полуфабрикатов в широком диапазоне размеров, вплоть до размеров близких к диаметру втулки контейнера; - высокое качество поверхности полуфабрикатов, достигаемое за счет перехода поверхностных слоев заготовки в пресс – остаток. Недостатки: - повышенные затраты энергии, связанные с деформацией заготовки в контейнере; - значительная неравномерность деформации по сечению и длине пресс – изделия, приводящая к неравномерности механических свойств и структур; - большая величина пресс – остатка.

Обратное прессование (рис. б) (истечение металла происходит в обратном направлении движ. 2). Достоинства: - усилие прессования в 1.25 – 1.3 раза меньше, чем при прямом прессовании, а пресс – остаток меньше примерно в 3 раза; - слиток неподвижен относительно контейнера, что исключает течение металла вне очага деформации; - повышается равномерность деформации, снижается усилие прессования по сравнению с прямым методом; - появляется возможность увеличить скорость истечения металла, что ведет к увеличению производительности процесса. Недостатки: - ограничение размеров поперечных сечений полуфабрикатов и числа одновременно прессуемых профилей в связи с применением полого пресс – штемпеля; - ухудшение качества поверхности полуфабрикатов, т.к. поверхностные слои слитка попадают в поверхностные слои пресс – изделий; - пониженная прочность удлиненного матричного узла; - увеличение стоимости процессов и вспомогательного цикла.

Скорость прессования влияет на качество заготовки. Скорость истечения стали составляет 6 – 8 м/с, алюминия до 25 м/с, магниевые сплавы 0.01-0.05 м/с. Прессование труб диаметром менее 20 мм экономически более выгодно, чем прокатка. Заготовки для прессования бывают, как правило, полыми или сплошными цилиндрическими с круглыми поперечными сечениями. Полые заготовки применяют в основном для прессования труб на игле, для прессования полых труб. Слитки для прессования профилей и труб имеют обычно отношение длины к диаметру равное 2 – 3.5 и 1.0 – 2.0. Процесс прессования проводится на вертикальных и горизонтальных гидравлических прессах. Как правило, заготовки перед прессованием нагревают в печах. Прессование металлов и сплавов производится в широком температурном интервале, от комнатной до 1000°C. Основную массу полуфабрикатов из алюминиевых и титановых сплавов после прессования подвергают термической обработке, изделия из медно – никелевых сплавов, как правило, не термообрабатывается

§ 8. Производство заготовок ковкой § 8.1 Общая характеристика кузнечно-штамповочного производства. Основные операции в кузнечно-штамповочном производстве подразделяют на 5 групп: - заготовительные; - непосредственно ковочные; - штамповочные; - завершающие; - отделочные. К заготовительным относится подготовка слитков или пруткового материала к ковке или штамповке, разделка его на штучные заготовки и нагрев. К ковочным и штамповочным относятся все операции, ведущие к существенному изменению формы обрабатываемого слитка или заготовки. Операции ковки и объемной штамповки выполняются на молотах и прессовом оборудовании (вальцовка, накатка и другие операции осуществляются на специализированном оборудовании). К завершающим относятся операции обрезки заусенца, образующегося у поковок при некоторых способах штамповки; операции прошивки и пробивки отверстий в штампованных поковках; операции термической обработки поковок. К отделочным относятся правка и калибровка поковок, очистка их от окалины. В качестве исходного материала для кузнечно-штамповочного производства применяют металлы в виде слитков, проката различных профилей, прессованных прутков и литые заготовки. Для ковки используют прокат только простейших профилей после разделки его на заготовки небольших и средних размеров. Для штамповки используют все виды проката разнообразных профилей, нормальной и повышенной точности, а также калиброванный металл. Штамповка литых заготовок имеет ограниченное применение.

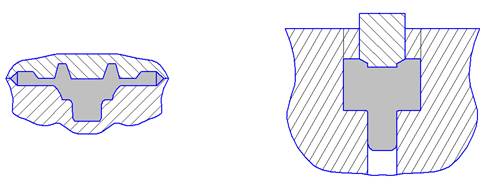

§8.2 Особенности получения заготовок ковкой. Ковкой получают заготовки в единичном и серийном производстве. В единичном и мелкосерийном производстве рациональнее изготовление ковкой мелких поковок массой от 0.8 – 2.2 кг и средних 20 – 350 кг. В тоже время ковкой можно изготавливать крупные заготовки для роторов и дисков турбин, котлов высокого давления, орудийных стволов, колонн гидравлических прессов, валков блюмингов и других крупногабаритных деталей. Процесс ковки состоит из следующих этапов: - нагрев металла; - выполнение кузнечных операций (на одном прессе или молоте); - первичная термическая обработка поковки (отжиг, нормализация). Полуфабрикат поковки поступает в печь на дополнительный подогрев один или более раз в зависимости от сложности поковки. Ковку выполняют на ковочных молотах и гидравлических прессах. На гидравлических прессах предпочтительно изготовлять фасонные поковки массой свыше 100 кг и простые поковки массой свыше 750 кг. Материал поковок: углеродистые и легированные стали и легкие сплавы (ρ < 3,6 г/см³). Легкие: Al, Mg, Ti. Тяжелые: Cu, Zn, Ni, Si, Pb. Припуски на сторону по сечению 2 – 40 мм, по длине 8 – 70 мм. Достижимая точность 16 – 17 квалитет. Шероховатость поверхности Rz = 320 – 40 мкм. Без использования подкладных штампов Rz =320 – 80 мкм, при их использовании Rz =80 – 40 мкм. Ориентировочные размеры партии 50 – 200 шт. Коэффициент весовой точности поковок не превышает 0.3 – 0.4, что вызывает большой объем механической обработки. Поэтому в условиях мелкосерийного производства рекомендуется применять несложные подкладные штампы. При партиях поковок одного наименования более 30 – 50 штук применяют открытые или закрытые подкладные штампы. Это позволяет получать поковки относительно сложной формы без напуска с припусками и допусками на 15 - 20% меньше, чем при ковке универсальным инструментом. Подкладные штампы применяют для получения поковок массой до 150 кг, но преимущественно до 10 – 15 кг.

Поковки, получаемые обычной ковкой и в подкладных штампах.

а) Kв.т. = 0.6 б) Kв.т. = 0.68 обычная ковка с применением с применением подкладочных универсальных инструментов штампов

Относительная себестоимость ковки составляют 130 - 220%, если за 100% принять горячую штамповку на молотах. По сравнению с другими методами, применяемыми в кузнечно-штамповочном производстве, ковкой получают наиболее простые конструктивные формы.

§8.3 Выбор технологического оборудования для ковки. Необходимое ковочное оборудование определяют по размерам заготовки и схеме операции ковки. Масса падающих частей молота определяется по формуле: G = 1.5∙10∙Pуд∙V∙ε где: Pуд – давление прессования [МПа] V – объем деформируемого металла [м³] ε – степень деформации за последний удар (0.025 – 0.06 для мелких поковок). Давление прессования в зависимости от операции: Pуд = σт ∙ (1 + 0.17 ∙ D/H) (1) Pуд = V ∙ σт ∙ (1 + 0.17 ∙ L/H) (2) Pуд = σт ∙ (1 + 0.17 ∙ d/h + 1.1 ∙ l ∙ n ∙ (D/d)) (3)

(1) – при осадке; (2) – при протяжке; (3) – при прошивке. σт – предел текучести металла при температуре деформации [МПа] D – средний диаметр заготовки после деформации [мм] H – высота заготовки после деформации [мм] L – подача при протяжке [мм] V – коэффициент, учитывающий форму бойков (для плоских бойков 1, для врезных 1.25) d – диаметр прошивня [мм] h – толщина отхода [мм] l – длина прошиваемого отверстия [мм] n – количество прошивней. Необходимое для ковки усилие пресса: P = ψ ∙ Pуд ∙ F где: ψ – масштабный коэффициент (1 – для малых поковок; 0.4 – 0.5 – для поковок массой 100 – 200 тонн) F – площадь поперечного сечения заготовки в зоне деформации [м²]

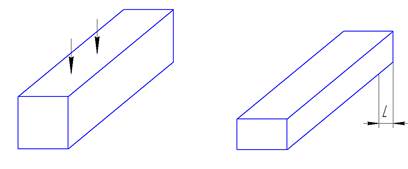

Осадка

L – величина подачи

Протяжка на оправке

Все поковки по форме поперечного сечения и изменения его по длине, наличию или отсутствию отверстий, прямолинейности и изогнутости главной оси заготовки, классифицируются на 7 групп и 24 подгруппы. В соответствии с принятой классификацией для каждой группы поковок рекомендуются определенные ковочные операции, последовательность которых выбирается по таблицам. Проектирование кованной заготовки см. лит-ру [2].

§ 9. Производство заготовок объемной штамповкой § 9.1 Общая характеристика объемной штамповки При объемной штамповке формообразование заготовки происходит в полости специального инструмента (штампа). Штамповка может производиться в горячем и холодном состоянии. Объемной штамповкой получают поковки разнообразной формы массой от нескольких граммов до 2 тонн. В зависимости от типа штампа различают штамповку в открытых, закрытых штампах и в штампах для выдавливания.

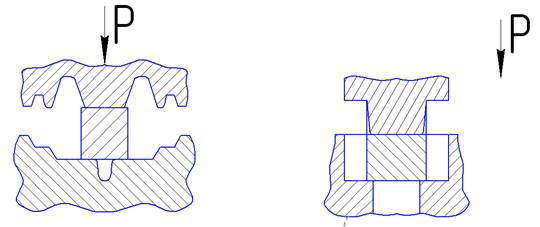

(а) (б)

(в) (г) Рис.1

а б Рис. 2 1. – пуансон; 2. – матрица; 3. – поковка; 4. - выталкиватель

Рис. 1. Стадии штамповки в открытом (а, б) и закрытом (в, г) штамповочных ручьях. (а) и (в) – начальная стадия процесса (б) и (г) – конечная стадия Рис. 2. Схемы штамповки в штампах для прямого (а) и обратного (б) выдавливания.

Штамповка в открытых штампах характеризуется тем, что зазор между верхней и нижней частями штампа является переменным и уменьшается в процессе деформирования металла (рис. 1 а, б). В зазор вытекает излишек металла, который образует заусенец. Заусенец является нежелательным отходом, однако он необходим для обеспечения полного заполнения ручья штампа. Штамповка в закрытых штампах отличается тем, что небольшой зазор между верхней и нижней частями штампа в процессе деформирования металла остается постоянным (рис. 1 б, г). Отсутствие заусенцев сокращает расход металла и исключает необходимость в обрезке заусенца. Однако этот тип штампов применяется для сравнительно простых деталей, в основном тел вращения и требует использования точных заготовок из калиброванного проката или предварительно обработанных заготовок. При штамповке в штампах для выдавливания, расход металла на изготовление поковок снижается до 30%, поковки получаются точные, максимально приближенные по форме и размерам к готовым деталям, производительность труда при механической обработке увеличивается в 1.5 – 2 раза. Поковки имеют высокое качество поверхности, плотную микроструктуру. Точность размеров достигает 12 квалитета. Однако требуется тщательная подготовка заготовок под штамповку, высокая точность изготовления и наладки штампов, использование специальных смазок. Этим способом получают заготовки из углеродистых и легированных сталей, алюминиевых, медных и титановых сплавов. Широкое применение сдерживается высокими удельными усилиями деформации, большими энергозатратами, низкой стойкостью штампов. По сравнению с ковкой горячая объемная штамповка имеет следующие преимущества: - возможность изготовления поковок более сложной формы с высоким качеством поверхности (параметр шероховатости по Rz = 20 мкм) - отделочный метод (Rz = 10 мкм) - меньше допуски на размеры (при точной штамповке они такие же, как при обработке резанием) - снижение припусков в 2 – 3 раза - получение некоторых поверхностей, не требующих обработки резанием - повышение производительности труда (10 или 100 поковок в час). Недостатки: - ограничение по массе получаемых поковок - дополнительный отход металла в заусенец, достигающий 10 - 30% от массы заготовки - более высокие усилия деформирования - штамп значительно сложнее и дороже, чем универсальный инструмент для ковки. Перспективным направлением является применение штамповки жидкого металла (стали и цветные сплавы). Она занимает промежуточное положение между обычной штамповкой и литьем под давлением. Этим способом получают тонкостенные заготовки, различные по сложности и по массе (до 10 кг), с высокой плотностью металла и повышенными механическими свойствами (заготовки зубчатых колес, фланцы, корпусные детали и крышки, пресс-формы для переработки пластмасс, барабаны и т.д.).

Процесс требует точного дозирования жидкого металла. Изделие получается без литейных прибылей. Непрерывное сжатие металла во время кристаллизации приводит к заполнению усадочных ра

|

||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 453; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.93.227 (0.016 с.) |

Протяжка

Протяжка

Процесс заключается в том, что расплавленный в плавильной печи металл заливают в установленный на гидравлическом прессе штамп с ручьем закрытого типа и подвергают давлению до момента полного затвердевания, затем извлекают из штампа.

Процесс заключается в том, что расплавленный в плавильной печи металл заливают в установленный на гидравлическом прессе штамп с ручьем закрытого типа и подвергают давлению до момента полного затвердевания, затем извлекают из штампа.