Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология производства стволов.

Основной деталью стрелково-пушечного автоматического оружия является ствол. Рассмотрим некоторые главные операции изготовления ствольных труб: получение заготовок; образование канала; изготовление нарезов; изготовление патронника; хромирование канала и патронника; наружную обработку; правку.

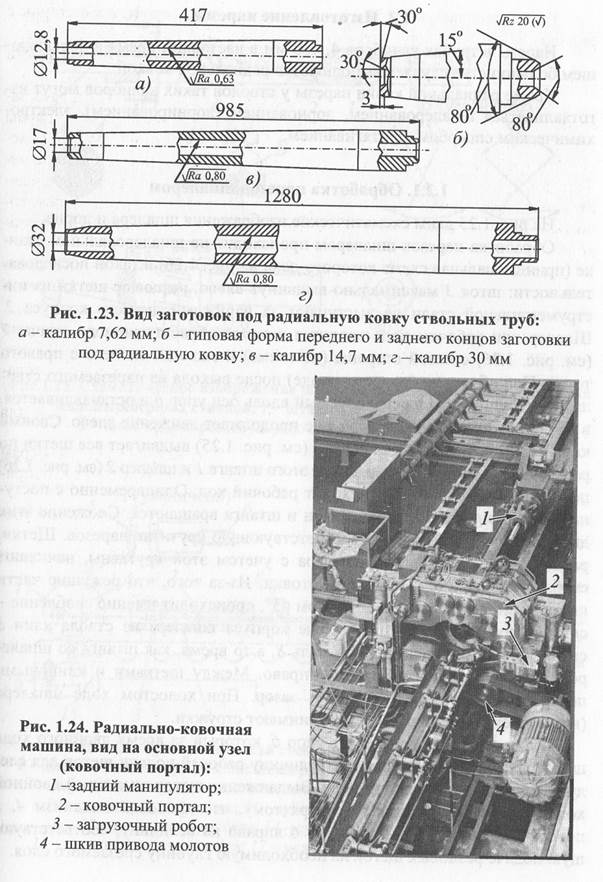

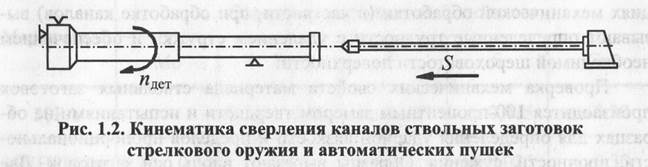

1.1.1. Заготовки для труб стрелково-пушечного автоматического оружия В зависимости от калибра могут применяться заготовки из: пруткового проката, чаще всего с высадкой в казенной части металла для более рационального его использования (рис. 1.1, а); поперечно-винтового проката с приближением к наружному контуру (рис. 1.1, б), а для калибров порядка 30 мм и с прошитым иногда в горячем виде каналом; пруткового проката без высадки с возможностью размещения в его поперечном сечении заготовки под радиальную ковку (рис. 1.1, в). Схемы на рис. 1.1, а, б применяются для выпуска изделий в условиях крупносерийного и массового производства. Схема на рис. 1.1, в предусматривает относительно небольшую программу выпуска изделий. В качестве материалов ствольных заготовок для стрелковых изделий применяются высококачественные углеродистые стали (сталь 50А, сталь 50РА), а для заготовок труб автоматических пушек - высоколегированные стали типа 30ХНМФА, 30ХН2МФА.

Химический состав и механические свойства сталей 50РА и 30ХН2МФА даны в табл. 1.1 и 1.2.

1.2. Режимы термической обработки ствольных сталей и получаемые механические свойства

С целью повышения механических свойств стали, особенно для стволов высокотемпных автоматических пушек, при выплавке рафинируют синтетическими шлаками, подвергают электрошлаковому и электродуговому переплаву. Благодаря этим методам, повышаются пластичность, ударная вязкость, долговечность стали при циклических нагрузках. Например, после рафинирования синтетическими шлаками ударная вязкость стали 50РА повышается на 30%. Эти переделы увеличивают стоимость сталей и на некоторых операциях механической обработки (в частности, при обработке каналов) вызывают определенные трудности с удалением стружки и обеспечением необходимой шероховатости поверхности. Проверка механических свойств материала ствольных заготовок производится 100-процентным замером твердости и испытаниями на образцах для определения ударной вязкости и пределов пропорциональности, прочности, сужения. Образцы вырезают вдоль оси заготовок. Две заготовки из партии с минимальной и максимальной твердостью берут для изготовления образцов. Например, партия ствольных заготовок для автомата Калашникова (АК) комплектуется в количестве не более 600 штук, и из двух заготовок вырезают: в казенной части - образец для испытания на разрыв стандартных размеров; в середине — образец для определения ударной вязкости; у дульной части - образец для испытания на разрыв укороченный. 1.1.2. Образование канала в заготовке Канал ствола оружия является глубоким отверстием. Под глубокими понимают такие отверстия, у которых отношение длины канала L больше его диаметра d в пять раз (L/d > 5). До пятидесятых годов XX века глубокими считались такие каналы, у которых L/d было больше 10. В связи с развитием производства двигателей реактивных самолетов и ракет стало необходимым применение нержавеющих и жаропрочных материалов, которые трудно обрабатываются резанием, поэтому отношение L/d уменьшили.

Канал в заготовке изготавливается чаще всего по схеме: предварительное сплошное сверление, получистовое развертывание, чистовое развертывание или хонингование, иногда электрохимическая обработка, иногда протягивание. 1.1.2.1. Сплошное сверление Благодаря тому, что заготовки стволов стрелкового и автоматического пушечного оружия практически всегда представляют собой тела вращения и их размеры и массы относительно невелики, кинематика сверления их следующая: заготовка вращается, а инструмент имеет движение подачи (рис. 1.2.)

,

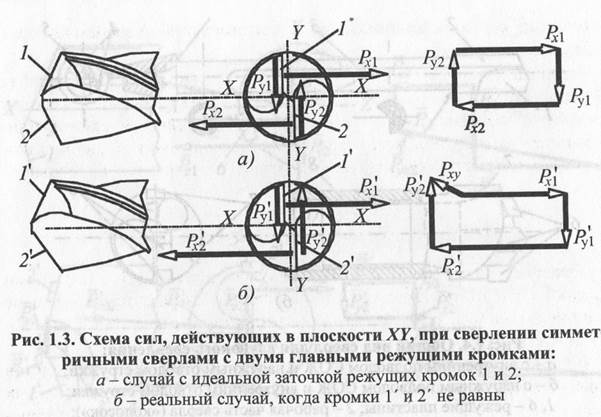

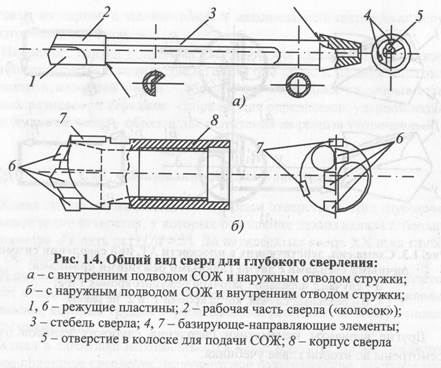

Другие варианты кинематики сверления глубоких каналов будут рассмотрены во второй главе учебника. На первый взгляд, можно было бы производить сверление ствольных заготовок спиральными сверлами с двумя главными режущими кромками. Но рассмотрение простейшей схемы сил, действующих на режущие кромки в плоскости XY (рис. 1.3), показывает, что за счет погрешностей заточки таких сверл, в реальном случае образовывается радиальная сила Рxy,которая приводит к смещению сверла от оси канала (к уводу сверла или к разбивке диаметра отверстия). Благодаря этой особенности, показанные на рис. 1.3, сверла носят также название инструментов без определенного базирования. Для обеспечения минимальных уводов сверление глубоких отверстий осуществляется сверлами с определенным базированием и внутренним подходом СОЖ (смазочно-охлаждающей жидкости) и наружным отводом стружки для каналов диаметром 4...12 мм и с наружным подводом СОЖ и внутренним отводом стружки для каналов диаметром 12...30 мм. Однако, существуют сверла с определенным базированием и с внутренним отводом стружки диаметром порядка 5…6 мм. Общие виды таких свёрл приведены на рис.1.4.

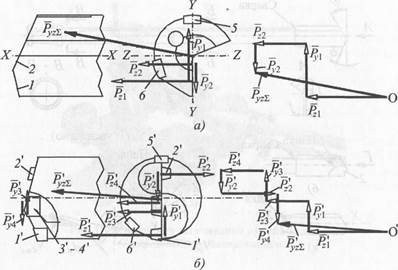

Термин «определенное базирование» требует некоторого пояснения. Определенность базирования подразумевает надежный контакт, опору направляющих инструмента на обработанную этим инструментом поверхность канала. Этот контакт получается за счет проектирования режущих кромок инструмента таким образом, чтобы организовать в плоскости YZ (рис. 1.5) результирующую силы резания Рyz∑. Эта результирующая должна проходить между направляющими опорными элементами 5 и 6. В зависимости от диаметра сверла и принципа подвода СОЖ - отвода стружки, силу Рyz∑ можно в какой-то степени менять по величине и направлению. Это будет сказываться на работе направляющих элементов. Так, для рабочей части сверла с односторонне расположенной режущей кромкой сила Рyz∑. будет значительной (рис. 1.5, а). Для сверла (см. рис. 1.5, б) за счет вынесения части режущей кромки на противоположный радиус результирующая сила Р’yz∑ будет меньше, как это видно из сравнения силовых многоугольников. Благодаря этому нагрузка на направляющие сверла (см. рис. 1.5, б) уменьшается, сила трения на них и их износ становится меньше, улучшаются шероховатость и точность получаемого канала.

Материалом направляющих практически всегда является твердый сплав вольфрамовой группы (типа ВК8).

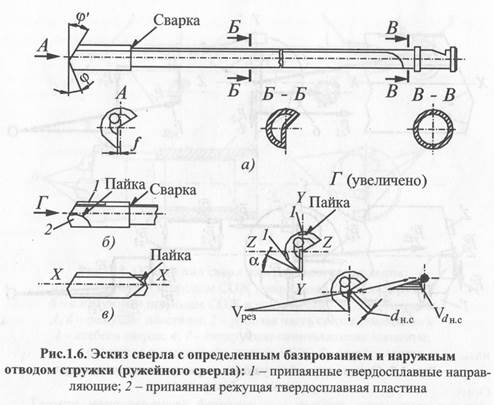

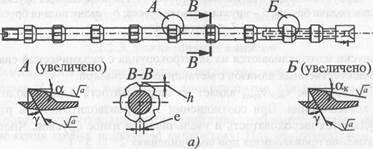

Режущие части сверл глубокого сверления изготавливаются твердосплавными или из быстрорежущих сталей, редко из инструментальной углеродистой стали. Сверла с определенным базированием и наружным отводом стружки часто называют ружейными. Эскиз такого сверла с основными требованиями по конструкции и изготовлению дан на рис. 1.6. Особенностью таких сверл, как было показано выше, является V-образная форма его режущей части и, в связи с принципом наружного отвода стружки, V-образная же форма стебля. Стебель этих сверл всегда изготавливается из стальной трубы. Необходимый профиль стебля получается продавливанием трубы фасонным роликом или волочением ее через фильеру. Стебель для повышения прочности термообрабатывается до 40 HRC. Рабочие части ружейных сверл (так называемые колоски) изготавливаются трех конструктивных видов:

колосок из быстрорежущей или углеродистой инструментальной стали (см. рис. 1.6, а) приваривается к стеблю, и его режущие кромки затачиваются с необходимыми углами в специальных заточных приспособлениях; колосок из конструкционной стали (см. рис. 1.6, б) приваривается к стеблю, и в колосок впаиваются режущие пластины 2 и направляющие элементы 1. Режущие пластины и направляющие выполняются из твердых сплавов. монолитный твердосплавный колосок (см. рис. 1.6, в) припаивается к стеблю, и на нем вышлифовываются необходимые формы режущих кромок и направляющих. При затачивании передней поверхности по направлению оси Y-Y в районе центра сверла при работе получается нулевая скорость резания, что приводит к выламыванию центральной режущей части. Особенностью затачивания передней поверхности ружейных сверл диаметром до 12... 15 мм является занижение режущей кромки относительно оси Y-Y (рис. 1.6). За счет этого занижения в центре образовывается так

называемый «нулевой стержень» — dн.с. Скорость резания при этом будет хотя и малой, но не нулевой, что облегчает работу режущей кромки. Обычно dн.с бывают порядка 0,2... 1,0 мм. Затачивание таких сверл должно производиться в специальных заточных приспособлениях или в специальных заточных станках. Кинематика этих устройств позволяет делать затыловку задних поверхностей по спирали, вышлифовывать канавки и уступы. Изображение одного из таких станков дано на рис. 1 7. На фотографии видны направляющие станка, приводные маховички, по которым можно представить кинематические возможности станка.

Сверла с определенным базированием и внутренним отводом стружки (рис. 1.8) обладают рядом преимуществ по сравнению с инструментами с наружным отводом. Стебель сверл с внутренним отводом представляет собой трубу правильной формы, которая передает осевые усилия и крутящие моменты, возникающие при обработке канала более благополучно относительно оси канала, чем у сверл с V-образным стеблем (см. рис. 1.6, а). Крутящие моменты и осевые усилия у сверл с V- образным стеблем при работе прикладываются внецентренно, что приводит к поперечному изгибу стебля, его трению о стенки канала, а также к поперечным и осевым вибрациям. Сверлятся заготовки из углеродистых и легированных сталей до термообработки, поэтому скорости резания достигают 60...70 м/мин при изготовлении рабочей части сверла из быстрорежущей стали и 90....100 м/мин, для рабочей части сверл, оснащенных твердым сплавом. Подача сверла на оборот зависит от его диаметра, и для диаметров 5...8 мм назначается порядка 0,02...0,025 мм/об, а для диаметров 25...30 мм - порядка 0,06...0,08 мм/об. Производительность сверления для диаметров 5...30 мм, таким образом, лежит в диапазоне 60... 100 мм/мин. Для глубокого сверления в качестве СОЖ чаще всего применяются жидкости на основе минерального масла с противозадирными присадками серы, хлора. Такие вязкие жидкости имеют некоторые преимущества при удалении стружки из канала. Кроме того, они хорошо смазывают направляющие сверла и удовлетворительно охлаждают режущие кромки. СОЖ подается в сверло под давлением 40...20 атм и расходом 8...25 л/мин соответственно для диаметров отверстий 6...30 мм. Значения расходов и давлений СОЖ наглядно показывают номограммы из проспектов зарубежных фирм, которые специализируются на обработке глубоких отверстию. Пример такой номограммы дан на рис. 1.9.

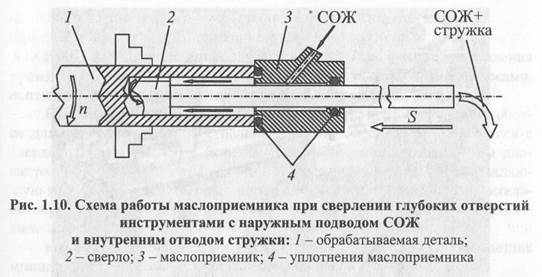

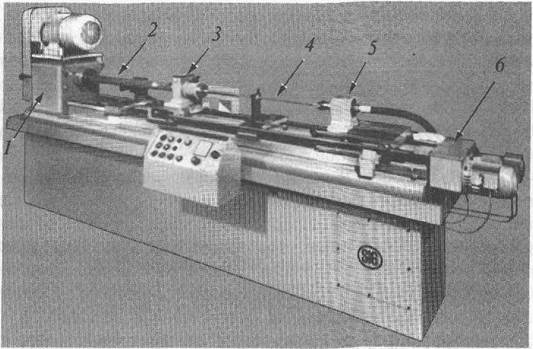

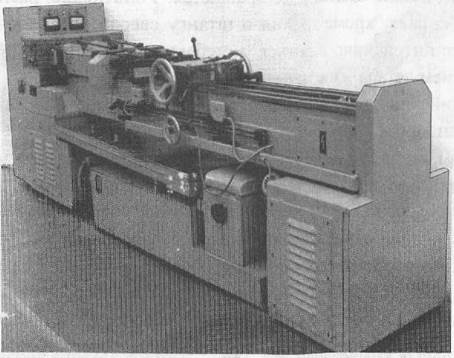

Для подачи СОЖ в сверло с внутренним отводом стружки применяются специальные устройства – маслоприемники. Схематичное изображение устройства маслоприемника представлено на рис. 1.10. Безусловно, фактические конструкции маслоприемников существенно сложнее, чем на показанной схеме. В основном это касается уплотнений, которые должны работать в режиме трения. Сам маслоприемник крепится на станине станка и не вращается. Уплотнение, расположенное на рисунке справа, кроме трения о штангу сверла при рабочей подаче, может также интенсивно тереться о стебель сверла, при работе со встречным вращением детали и инструмента. Внешний вид станка для сверления глубоких отверстий диаметром 5...12 мм дан на рис. 1.11. На этом станке маслоприемник отсутствует, а на его месте стоит стружкоприемник. СОЖ подается в хвостовой конец сверла, что хорошо видно на фотографии. Для сверления относительно коротких заготовок — до 800 мм с диаметром канала 4...8 мм применяются обычно двухшпиндельные станки (рис. 1.12). Двухшпиндельные станки для такого типа деталей более экономичны (в части занимаемой цеховой площади), имеют одну маслостанцию подачи СОЖ и позволяют производить установку заготовки в шпиндель при работающем втором шпинделе, тем самым повышая производительность.

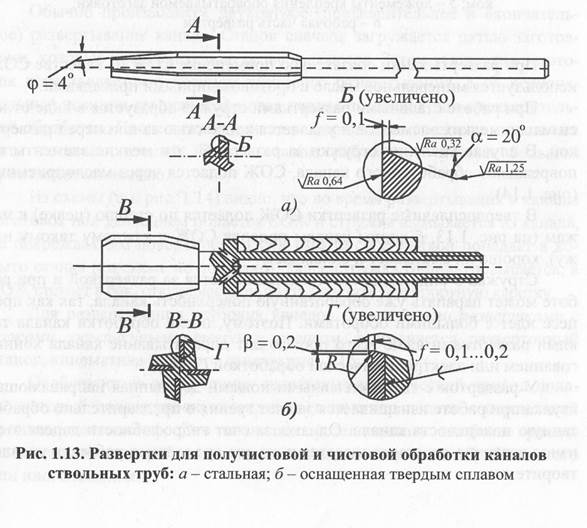

1.1.2.2. Получистовое и чистовое развертывание каналов Получистовое и чистовое развертывание каналов после сверления производится развертками из инструментальных сталей или с ножами, оснащенными твердосплавными пластинами (рис.1.13). Развертки со стальной рабочей частью (см рис.1,13, а) применяются для обработки каналов стрелковых калибров 4…12 мм. Развертки с твердосплавными ножами (см. рис. 1.13, б) обрабатывают каналы диаметрами 10...30 мм. Они имеют перед режущими ножами направляющую втулку из дерева твердых пород. Втулка работает по предварительно обработанному каналу, демпфируя развертку в радиальном направлении. Кинематика процесса развертывания: развертка или чаще деталь вращаются, а инструмент имеет осевую подачу. Развертки, показанные на рис. 1.13, а, работают на сжатие, а на рис. 1.13, б - на растяжение.

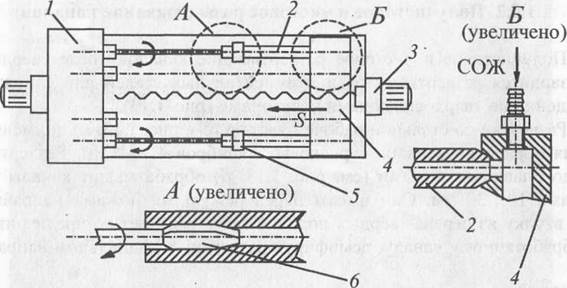

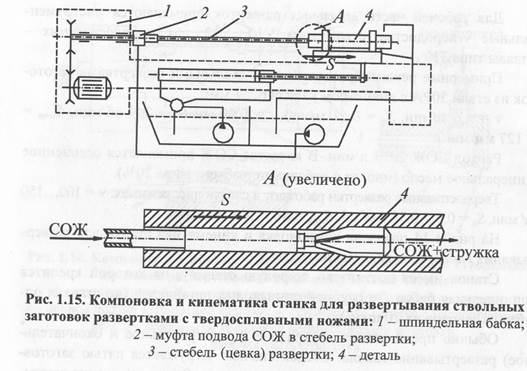

При развертывании обязательно применение СОЖ. В качестве СОЖ используется минеральное масло с противозадирными присадками. При работе стальными развертками стружка образуется в виде относительно мелких элементов и удаляется жидкостью за или перед разверткой. В случае удаления стружки за разверткой эти мелкие элементы не повреждают обработанного канала. СОЖ подается через маслоприемник (рис. 1.14). В твердосплавные развертки СОЖ подается по стеблю (цевке) к ножам (на рис. 1.13, б видны каналы подвода СОЖ к каждому такому ножу), хорошо их смазывает и охлаждает. Стружка в виде сливных спиралей остается за разверткой и при работе может царапать уже обработанную поверхность канала, так как процесс идет с большими оборотами. Поэтому, после обработки канала такими развертками чаще всего происходит дорабатывание канала хонингованием или электрохимической обработкой (ЭХО). У разверток с твердосплавными ножами деревянная направляющая втулка при работе изнашивается за счет трения о предварительно обработанную поверхность канала. Однако, за счет гидрофобности дерева этот износ частично восстанавливается и втулка продолжает работать удовлетворительно. Для рабочей части стальных разверток применяются инструментальные углеродистые стали типа У10...У12, для твердосплавных - сплавы типа ТК. Примерные режимы развертывания стальными развертками заготовок из стали 50РА с диаметром канала; 6...7 мм: v = 4,6 м/мин, S0 = 0,61 мм/об, t = 0,09 мм (n = 209 об/мин, SМИН = 127 мм/мин). Расход СОЖ 2...3 л/мин. В качестве СОЖ применяется осерненное минеральное масло (иногда с добавками рыбьего жира 20%). Твердосплавные развертки работают в следующих режимах: v = 100... 150 м/мин, S0 = 0,3...0,35 мм/ об, SМИН = 500...600 мм/мин. На рис. 1.14 показана компоновка и кинематика станка для развертывания каналов стальными развертками. Станок имеет достаточно широкую станину, на которой крепится шпиндельная бабка 1 с группой одинаковых шпинделей (на станках одного из заводов их 10 штук). Обычно производится двукратное (предварительное и окончательное) развертывание канала. Станок сначала загружается пятью заготовками, которые предварительно развертываются. Затем эта партия заготовок переставляется в позиции чистового развертывания, а на первоначальные позиции загружается новая партия заготовок для предварительной обработки. После каждого цикла развертывания со станка снимаются пять готовых деталей. Такой станок работает с весьма большой производительностью. Из схемы (см. рис. 1.14) видно, что во время развертывания в каналы заготовок под давлением подается СОЖ и стружка вымывается из канала, не повреждая его поверхность. СОЖ вместе со стружкой попадает в корыто станка (на схеме не показано), далее стружка отфильтровывается, а СОЖ стекает в бак, откуда насосом опять подастся в суппортную каретку. Для развертывания глубоких каналов скоростными развертками с ножами, оснащенными твердым сплавом, применяется разверточный станок, кинематика которого дана на рис.1.15. Особенностью этого станка является гидравлический привод подачи, который подает рабочую жидкость в цилиндр подачи с переменной производительностью. Это позволяет устанавливать наиболее рациональные величины рабочих подач для каждого варианта обработки того или иного изделия.

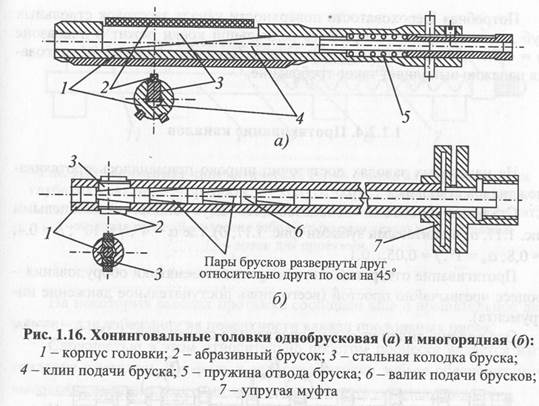

1.1.2.3. Хонингование каналов Хонингование каналов производится хонголовками с одним бруском для малых (4...6 мм) диаметров и многорядными для больших (8...30 мм), рис. 1.16. Процесс хонингования для деталей типа труб имеет, в зависимости от положения трубы, различную кинематику. При горизонтальном расположении заготовки на станке вращение задается как инструменту, так и заготовке, при вертикальном - только инструменту (хонинговальной головке). Одновременно с вращением в обеих схемах инструмент перемещается возвратно-поступательно. Сложение этих движений на поверхности канала дает для единичной точки бруска (абразивного зерна головки) траекторию царапины в виде сетки. Бруски на своей поверхности имеют множество абразивных зерен, поэтому на поверхности обрабатываемого канала образуется густая сетка царапин. Производительность процесса и шероховатость обработанной поверхности зависят от типа абразива брусков, от соотношений скоростей вращательного и возвратно-поступательного движений, и от удельного давления брусков на поверхность канала.

Бруски изготавливаются из электрокорунда с керамической связкой или из искусственных алмазов с металлической связкой. Соотношение vокр/vпрод влияет на шероховатость и производительность хонингования. При соотношении 1:1 производительность растет, но ухудшается шероховатость и увеличивается износ брусков. Чистовое хонингование производится при соотношениях 2:1, 3:1. Скорость продольного движения выбирается порядка 10...25 м/мин. Подача составляет 0,0012...0,0006 мм/дв. ход чистового хонингования и 0,0003...0,0001 мм/дв. ход для чистового. Припуск под хонингование, в связи с относительно малой производительностью процесса, назначается порядка 0,2...0,02 мм. Давление брусков на поверхность канала детали составляет 0,3... 0,2 МПа. Меньшие значения давления применяются на чистовых проходах. Для надежного вымывания микростружек, затупившихся зерен абразива и частиц связки брусков при хонинговании, обязательно использование СОЖ.

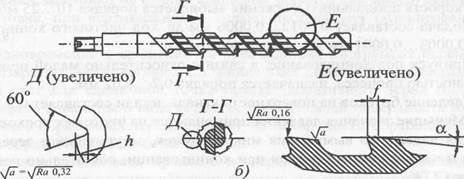

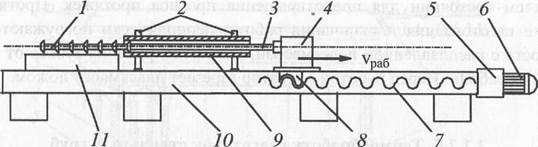

Достаточно хорошую моющую способность имеет СОЖ, состоящая из 50 % керосина и 50 % машинного (веретенного) масла. Потребная шероховатость поверхности канала заготовок ствольных труб для последующего процесса радиальной ковки лежит в диапазоне Ra = 0,8... 1,25 мкм без кольцевых рисок (порезок). Процесс хонингования надежно выполняет такое требование. 1.1.2.4. Протягивание каналов На некоторых заводах достаточно широко применялось протягивание каналов ствольных труб. Стальные протяжки использовались двух видов: с кольцевыми (рис. 1.17, а) и винтовыми зубьями (рис. 1.17, б), где α = 4°; γ = 10°; h = 0,4; е = 0,8; αк=1°, f = 0,05...0,1. Протягивание отверстий с точки зрения кинематики оборудования - процесс чрезвычайно простой (всего лишь поступательное движение инструмента). Это хорошо видно из схемы протяжного станка, рис. 1.18.

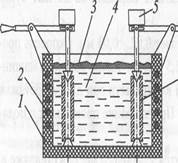

На некоторых заводах протяжке сообщали еще и вращательное движение - для избежания на поверхности канала продольных рисок. Сложностью в этом относительно простом процессе является изготовление протяжки. Профиль и качество заточки зубьев обеспечиваются высококвалифицированными заточниками-инструментальщиками. Изготовление протяжек с кольцевыми зубьями проще, но протяжка получается очень длинной, так как при протягивании всего канала стружка, снятая каждым зубом, должна находиться в промежутке между зубьями. Приходится производить протягивание комплектом из нескольких протяжек длиной, приемлемой для цеховых условий. У протяжек с винтовыми зубьями стружка удаляется по канавкам непрерывно, поэтому они короче, и их производительность несколько выше (за счет только одного прохода). Но такие протяжки сложнее в изготовлении и заточке. Все рабочие зубья протяжек для деления стружки по ширине имеют вышлифовки, расположенные в шахматном порядке. Зачистные зубья таких вышлифовок не имеют. Подача на зуб (на диаметр) составляет 0,02...0,03 мм. Скорость протягивания vраб лежит в пределах 0,7...3,5 м/мин. Таким образом, машинное время протягивания канала длиной в один метр при длине протяжки порядка 0,7 м составляет 0,5... 1,0 мин. Протягивание происходит с подачей СОЖ. Комплект протяжек обычно хранится у рабочего места в стеллаже в висячем состоянии для предотвращения прогиба протяжек. Протяжки после изготовления и окончания работы периодически погружаются в емкость с расплавленной пластмассой, для предохранения зубьев от случайных забоин. Перед работой оператор взрезает пластмассу ножом. 1.1.2.5. Термообработка заготовок ствольных труб Перед развертыванием или радиальной ковкой ствольные заготовки проходят термообработку на механические свойства. В связи с небольшими габаритами заготовок, в качестве нагревательного агрегата используется тигель с электронагревом (рис. 1.19). Нагревательной средой для заготовок является расплавленный свинец. Он достаточно быстро отдает тепло заготовке, поэтому процесс нагрева относительно недолог. Например, нагрев под закалку заготовки ствола АК в свинцовой ванне длится 4 минуты при температуре свинца 830...850 °С. Температура ванны контролируется термопарой с выходом на потенциометр. Для меньшего окисления расплавленного свинца на зеркало ванны насыпается древесный уголь. Для извлечения нагретой заготовки из свинцовой ванны оператор производит подъем груза 5; и благодаря тому, что удельный вес заготовки меньше удельного веса свинца, она всплывает.

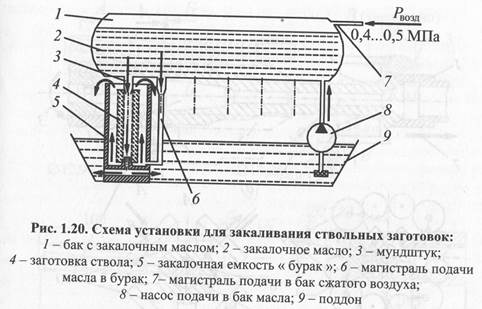

После нагрева заготовка закаливается в масле, причем охлаждение ее происходит как с наружной, так и с внутренней стороны на установках для закаливания, схема такой установки показана на рис. 1.20. Масло нагрето до температуры 60...90 °С. Циркуляция масла ясна из схемы

Закалочная установка имеет несколько позиций, которые последовательно загружаются оператором. Цех (или участок) термообработки ствольных заготовок должен быть оснащен надежной системой вытяжной вентиляции. После закалки ствольные заготовки в зоне патронника проходят отпуск в свинцовых или селитровых ваннах. Температура отпуска 370...450 °С.

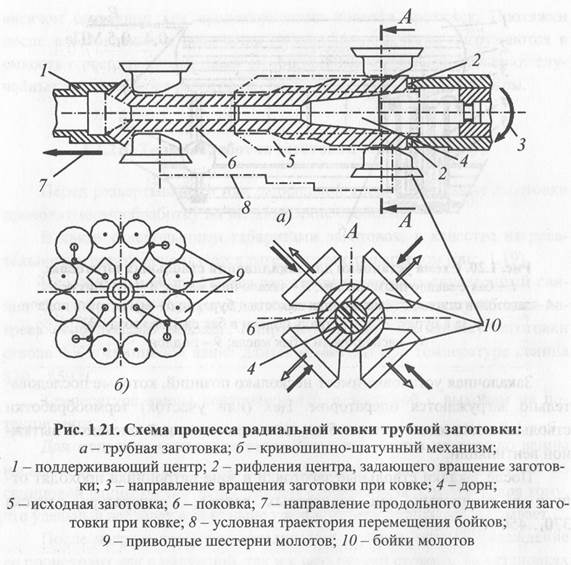

1.1.2.6. Радиальная ковка ствольных труб Радиальная ковка (редуцирование) при изготовлении ствольных труб от стрелковых калибров до калибра 30 мм производится в холодном состоянии заготовки. Суть процесса радиальной ковки заключается в строгом симметричном обжатии заготовки, чаще всего с расположенной внутри нее оправкой — дорном. Схема этого процесса показана на рис. 1.21. Исходная заготовка 5 зажимается в двух центрах: заднем - 1 и переднем с торцевыми острыми рифлениями - 2. При зажиме рифления 2 врезаются в торец заготовки и сообщают ей вращение 3 относительно оси. В канал заготовки вводится дорн 4 так, чтобы его рабочая часть находилась в зоне ковки (на схеме - правое положение бойков). В конце ковки дорн постепенно подается влево и проковывается канал по максимальному диаметру дорна - по профилю патронника.

Четыре молота с бойками 10 перемещаются в радиальном направлении возвратно-поступательно и синхронно с амплитудами, отличающимися друг от друга в единицы сотых долей миллиметра. Эти перемещения производятся кривошипно-шатунными механизмами, связанными между собой шестернями 9

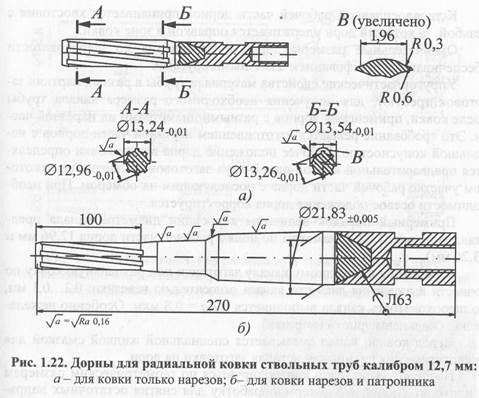

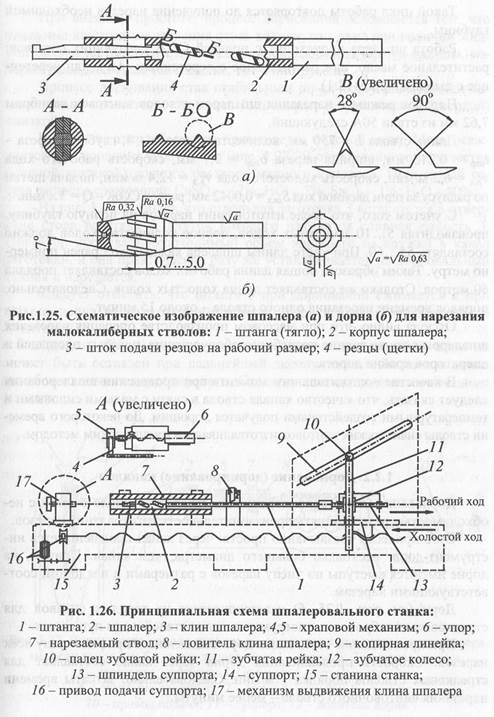

При ковке заготовка удлиняется. За счет этого задний центр 1 отодвигается влево. В процессе ковки толщина стенок поковки может изменяться. Это достигается одновременным уменьшением длины кривошипов по программе. На схеме пунктиром показана условная траектория перемещения бойков по мере обработки. Условность ее состоит в том, что бойки перемещаются только по радиусу, а не вдоль оси заготовки. В осевом направлении перемещается заготовка относительно бойков, расположенных в зоне ковки. Бойки изготавливаются из твердого сплава для малых радиально-ковочных машин и из качественных закаленных сталей с износостойкими наплавками на рабочей части для больших машин. На рис. 1.22 показаны дорны для изготовления стволов с нарезными каналами без патронников (а) и с патронниками (б). Рабочая часть дорнов изготавливается из твердых сплавов типа ВК со значительным содержанием кобальта (до 15...20%) для повышения их пластичности в процессе работы со знакопеременными нагрузками. К твердосплавной рабочей части дорнов припаивается хвостовик с резьбой, за который дорн удерживается оправкой в зоне ковки. Окончательные размеры дорна и требования по шероховатости обеспечиваются шлифованием алмазными кругами. Упругопластические свойства материала трубы в разных партиях заготовок требуют, для получения необходимого размера канала трубы после ковки, применения дорнов с разными диаметрами их нарезной части. Это требование решается изготовлением нарезной части дорнов с небольшой конусностью. Рабочее положение дорна в зоне ковки определяется предварительной ковкой одной-двух заготовок от партии на некотором участке рабочей части дорна с последующим их обмером. При необходимости осевое положения дорна корректируется. Примерный порядок величины коррекции диаметра канала представлен на рис. 1.22. (диаметры по полям рабочей части дорна 12,96 мм и 13,26 мм). Требования к исходному каналу заготовки под радиальную ковку по точности выполнения диаметра канала относительно невелики: 0,2...0,3 мм, но шероховатость канала выполняется с Ra = 0,8 мкм. Особенно нежелательны кольцевые риски (порезки). Перед ковкой канал смазывается специальной жидкой смазкой для предотвращения налипания металла заготовки на дорн. После ковки изделия контролируются по геометрическим размерам и проходят специальную термообработку для снятия остаточных напряжений. Примерный вид заготовок под радиальную ковку и некоторые требования к ним даны на рис. 1.23. Радиальная ковка производится на машинах типа SHK-17 австрийской фирмы GFM. Некоторые технические характеристики таких машин: максимальный диаметр обрабатываемой заготовки, мм.. 170 длина заготовки, мм............................. 1000... 10000 максимальное ковочное усилие, т........ 210 частота работы молотов, 1/мин....... 650 скорость осевой подачи (бесступенчатое изменение), м/мин …..0...8 Производительность ковки, как следует из этих характеристик, весьма высока. Например, на весь процесс ковки ствола калибром 12,7 мм и длиной 1400 мм требуется 10—11 минут. На рис. 1.24 представлены основные агрегаты радиально-ковочной машины и рабочее место оператора.

1.2. Изготовление нарезов Нарезы в трубах калибров 4...30 мм в настоящее время в подавляющем большинстве случаев выполняются радиальной ковкой. Кроме радиальной ковки нарезы стволов таких калибров могут изготавливаться шпалерованием, дорнованием (дорнированием), электрохимическим способом, протягиванием.

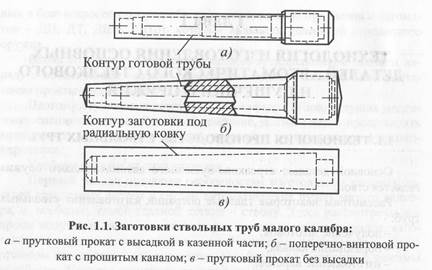

На рис. 1.25 даны схематические изображения шпалера и дорна. Обработка нарезов шпалером происходит на шпалеровальном станке (принципиальная схема которого дана на рис. 1.26) в такой последовательности: шток 3 максимально выдвинут влево, резцовые щетки из инструментальной стали не выступают за наружный диаметр корпуса 2. Шпалер при рабочем ходе вводится в канал обрабатываемого ствола 7 (см. рис. 1.26) с левой стороны (по схеме) и выходит из него с правого торца. При обратном (холостом ходе) после выхода из нарезаемого ствола шток 3 упирается в регулируемый вдоль оси упор 6 и останавливается, в то время как корпус шпалера еще продолжает движение влево. Своими клиновыми поверхностями шток 3 (см. рис. 1.25) выдвигает все щетки по радиусу на некоторый размер. После этого штанга 1 и шпалер 2 (см. рис. 1.26) перемещаются вправо. Происходит рабочий ход. Одновременно с поступательным движением шпалера, он и штанга вращаются. Сложение этих движений дает траекторию, соответствующую крутизне нарезов. Щетки, расположенные в корпусе шпалера с учетом этой крутизны, начинают скоблить поверхность канала заготовки. Из-за того, что режущие части щеток выполнены с передним углом 45°, происходит именно скобление - снятие микростружек. При выходе корпуса шпалера из ствола клин 3 своим крючком попадает в ловитель 8, в то время, как штанга со шпалером еще продолжает движение вправо. Между щетками и клиновыми поверхностями штока образуется зазор. При холостом ходе шпалера (влево) щетки утапливаются и не снимают стружки. Клин шпалера 3 встречает упор 6, который за время двойного хода шпалера выдвигается вправо на величину рабочей подачи щеток для следующего рабочего хода шпалера. Выдвижение щеток за каждый двойной ход шпалера происходит благодаря тому, что храповой механизм 4, 5 поворачивается и выдвигает упор 6 вправо на величину, соответствующую подаче резцовых щеток на необходимую глубину срезаемого слоя.

Такой цикл работы повторяется до получения нарезов необходимой глубины. Работа шпалера происходит с подачей СОЖ следующих составов: растительное масло, или растительное с веретенным (1:1), или веретенное с рыбьим жиром (2:1). Порядок режимов нарезания шпалером стволов винтовок калибром 7,62 мм из стали 50А следующий. Длина ствола L = 750 мм, количество нарезов - 4, глубина нареза tнар = 0,215 мм, ширина нареза bнар = 3,7 мм, скорость рабочего хода vp.x = 6,2 м/мин, скорость холостого хода vx.x = 12,4 м/мин, подача щетки по радиусу за один двойной ход Sдв.х = 0,0042 мм, расход СОЖ - Q = 3 л/мин. С учетом того, что после изготовления нарезов на полную глубину, производится 5...10 зачистных ходов, полное количество ходов должно составлять 55...60. При учете длины шпалера каждый ход равен примерно метру. Таким образом, общая длина рабочих ходов составляет порядка 60 метров. Столько же составляет длина холостых ходов. Следовательно, порядок времени нарезания одного ствола - около 15 минут. Отсюда видно, что при массовом производстве операция нарезания шпалером с точки зрения потребного оборудования, цеховых площадей и операторов крайне дорога. В качестве положительного момента при проведении шпалерования следует сказать, что качество канала ствола в связи с малыми силовыми и температурными воздействиями получатся хорошим. До некоторого времени стволы снайперских винтовок изготавливались именно таким методом. 1.2.2. Дорнование (дорнирование) каналов Дорнование (дорнирование) каналов стволов возникло в связи с необходимостью резко поднять производительность изготовления нарезов.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 4424; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.123.120 (0.118 с.) |

Рис. 1.5. Схема сил, действующих на режущие кромки сверл с определенным базированием

Рис. 1.5. Схема сил, действующих на режущие кромки сверл с определенным базированием

Рис. 1.7. Станок для затачивания ружейных сверл с определенным базированием

Рис. 1.7. Станок для затачивания ружейных сверл с определенным базированием

Рис. 1.11. Внешний вид станка для глубокого сверления каналов 05...12 мм инструментом с наружным отводом стружки: 1 - шпиндельная бабка с главным приводом; 2 - обрабатываемая деталь; 3- стружкоприемник; 4 - стебель сверла; 5 - суппорт; б - привод подачи

Рис. 1.11. Внешний вид станка для глубокого сверления каналов 05...12 мм инструментом с наружным отводом стружки: 1 - шпиндельная бабка с главным приводом; 2 - обрабатываемая деталь; 3- стружкоприемник; 4 - стебель сверла; 5 - суппорт; б - привод подачи

Рис. 1.12. Двухшпиндельный станок для сверления глубоких каналов 04...8 мм и глубиной до 800 мм

Рис. 1.12. Двухшпиндельный станок для сверления глубоких каналов 04...8 мм и глубиной до 800 мм

Рис. 1.14. Компоновка и кинематика станка для развертывания ствольных заготовок развертками со стальной режущей частью:

1 - шпиндельная бабка станка (вид сверху);2 - обрабатываемая деталь; 3 - привод подачи суппортной каретки; 4 - суппортная каретка с маслоприемником; 5 - ложементы крепления обрабатываемой заготовки; б - рабочая часть развертки

Рис. 1.14. Компоновка и кинематика станка для развертывания ствольных заготовок развертками со стальной режущей частью:

1 - шпиндельная бабка станка (вид сверху);2 - обрабатываемая деталь; 3 - привод подачи суппортной каретки; 4 - суппортная каретка с маслоприемником; 5 - ложементы крепления обрабатываемой заготовки; б - рабочая часть развертки

Рис. 1.17. Протяжки для чистовой обработки каналов ствольных труб: а - протяжка с кольцевыми зубьями; б - протяжка с винтовыми зубьями

Рис. 1.17. Протяжки для чистовой обработки каналов ствольных труб: а - протяжка с кольцевыми зубьями; б - протяжка с винтовыми зубьями

Рис. 1.18. Примерная кинематическая схема станка для протягивания глубоких каналов: 1 - протяжка; 2 - хомуты закрепления изделия на станке; 3 - штанга; 4 - каретка; 5 - редуктор подачи; б - двигатель; 7 - ходовой винт; 8 - ходовая гайка; 9 - изделие (обрабатываемая деталь); 10 - станина;

11 - лоток для протяжки

Рис. 1.18. Примерная кинематическая схема станка для протягивания глубоких каналов: 1 - протяжка; 2 - хомуты закрепления изделия на станке; 3 - штанга; 4 - каретка; 5 - редуктор подачи; б - двигатель; 7 - ходовой винт; 8 - ходовая гайка; 9 - изделие (обрабатываемая деталь); 10 - станина;

11 - лоток для протяжки