Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Наружная обработка заготовок труб ⇐ ПредыдущаяСтр 8 из 8

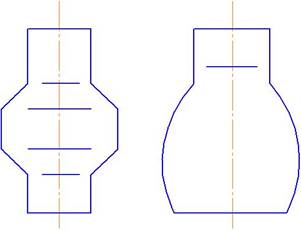

Наружная обработка заготовок ствольных труб производится в большинстве случаев на токарных станках, т.к. в основном наружные поверхности ствольных труб - цилиндрические. Наиболее характерной операцией наружной обточки является операция подготовки заготовки трубы под радиальную ковку: изготовление концов под центры радиально-ковочной машины и проточка наружного профиля. Формы заготовок под радиальную ковку для некоторых типовых изделий показаны на рис. 1.23. Точность изготовления наружных поверхностей заготовок под ковку невелика- 12...14квалитеты. Разностенносгьтакихзаготовок-0,2...0,4мм. Наружные поверхности после ковки требуют дополнительной обработки в виде круглошлифованных шеек, резьбовых и фрезерованных поверхностей. Они обрабатываются на обычных станках, оснащенных необходимыми приспособлениями для базировки и зажима деталей. В качестве типовых приспособлений применяются жесткие и вращающиеся центры, поводковые или стационарные патроны и обязательно люнеты. Требования по шероховатости наружных поверхностей в основном укладываются в Rz = 20...40 мкм для свободных поверхностей и в Ra = 2,5...1,25 мкм для сопрягаемых. Точностные требования по свободным поверхностям - 12... 15 квалитеты, а для сопрягаемых - 9... 10. Важной задачей при наружной обточке ствольных заготовок является обеспечение необходимой разностенности. Эта задача решается в следующей последовательности:

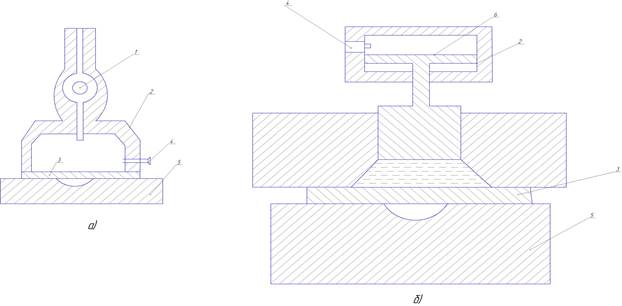

- сначала заготовка закрепляется в приспособлении так, чтобы биение канала относительно контрольной шейки 3 приспособления было минимальным. Для этого болтами 4 заготовка выставляется в приспособлении с минимальным разбросом по величине радиуса R при вращении контрольного прибора. Это обеспечит совпадение оси канала заготовки и оси контрольной шейки 3 (рис. 1.47, а); - следующее действие - заготовка в приспособлении закрепляется в токарном станке так, как показано на рис. 1.47, б- на заднем центре приспособления и контрольной шейке приспособления в настроенном люнете. При этом базировании ось заготовки практически совпадает с осью станка на участке от заднего центра до контрольной шейки приспособления. На заготовке протачивается шейка ближе к контрольной шейке приспособления. Она будет эквидистантна контрольной шейке приспособления; третий шаг задачи обеспечения требуемой минимальной разностенности заготовки - закрепление ее в токарном станке, как показано на рис. 1.47, в.

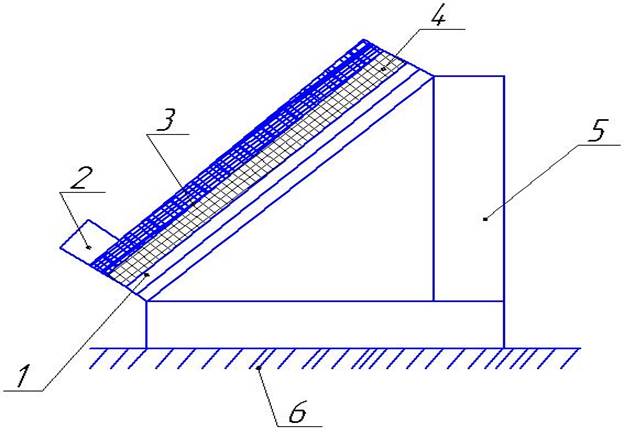

Заготовка крепится в центрах станка и в люнете, настроенном на диаметр проточенной шейки. Такая схема дает совпадение трех точек оси заготовки с осью станка и позволяет за счет некоторой деформации заготовки приблизить действительную ось канала к оси станка. Это дает возможность при последующей наружной обточке получить минимальную разностенность детали. Обработка наружной поверхности ствола по схеме, представленной на рис. 1.47, в, в условиях массового производства на некоторых заводах ведется на автоматических линиях с применением роботов. Примерная схема размещения станков, роботов и конвейера дана на рис. 1.48.

Работа такой автоматической линии происходит по циклу: - рука робота 5 сняла обработанную заготовку 4 со станка, взяла ее схватом 2 и втянулась вверх; - блок рук 3 и 5 повернулся относительно горизонтальной оси на 180°; - рука робота 3 подает заготовку на линию центров станка, и она закрепляется; - схват руки 3 разжимается и уходит вверх; - блок рук поворачивается вокруг вертикальной оси колонны на 180°; - рука 3 берет с конвейера заготовку и уходит вверх; - блок рук поворачивается вокруг горизонтальной оси на 180°; - рука 5 кладет на конвейер обработанную заготовку и уходит вверх; - блок рук поворачивается вокруг вертикальной оси колонны на 180°; - рука 5 снимает со станка обработанную деталь и уходит вверх; (10 семестр) Формообразование заготовок с применением импульсных источников деформирования Вытяжка в мелкосерийном производстве: · электрогидравлическая штамповка; · электромагнитная штамповка; · штамповка взрывом. (Применение импульсных источников деформации). Глава 1: Вытяжка в мелкосерийном производстве с применением импульсных источников деформации §1 Краткая характеристика процессов с импульсным нагружением 1.1 Подводная взрывная штамповка Выполняемые операции: - раздача; - обжим; - вырубка; - калибровка; - штамповка-вытяжка.

Размеры обрабатываемой детали: 2000-3000мм. Материалы: высокопрочные стали, черные и цветные сплавы. Оборудование: бассейн, в котором осуществляется процесс.

Рисунок 1. Установка подводной взрывной штамповки 1.2 Вакуумная взрывная штамповка Выполняемые операции: - вытяжка; - раздача; - местная штамповка(формовка); - вырубка; - калибровка. Размеры обрабатываемой детали: диаметр < 3000 мм, толщина H=10 мм. Материалы: цветные сплавы, высокопрочные стали и сплавы. Оборудование: вакуумные камеры. 1.3 Штамповка порохами, горючими и сжижанными газами Выполняемые операции: - вытяжка; - местная штамповка; - раздача; - калибровка. Размеры изготавливаемой детали: диаметр до 1500 мм, толщина от 3 до 5 мм. Материалы: цветные сплавы и стали. Оборудование: закрытые установки и прессы. 1.4 Электрогидравлическая (электрогидроимпульсная) штамповка 1.5 Электромагнитная штамповка 1.6 Электровзрывная штамповка §2 Формообразование деталей энергией высоковольтного разряда в жидкости Деформация металлов электроискровым разрядом в жидкости – электрогидравлическая штамповка (ЭГШ), относится к прогрессивным и высокоэкономичным процессам формообразования деталей из листовых материалов и труб. Выполняемые операции: - вытяжка; - местная штамповка; - раздача; - калибровка. Размеры изготавливаемых деталей: диаметр до 2000 мм, толщина h=3,5 мм. Материалы: цветные сплавы, стали, титановые сплавы. Оборудование: установки открытого и закрытого типов.

Рисунок 2. Схема установки для формообразования электрическим разрядом в жидкость 1 – повышающий трансформатор; 2 – выпрямитель; 3 – конденсаторная батарея; 4 – разрядник; 5 – камера с водой; 6 – электроды; 7 – прижимное устройство; 8 – заготовка; 9 – вакуумный канал; 10 – матрица. Энергия до 20 кДж, нагрузка Р=100 - 140 ГПа, температура Т=4*104 К. При жидкости: U=20 – 30 кВ, При проволоке: U=4 – 7 кВ, Процессы формовки электрическим разрядом основываются на мгновенном разряде электроэнергии, накопленной в конденсаторной батареи. При электрическом разряде между погруженными в жидкость электродами образуется быстро расширяемая дуга, создающая ударную волну сжатой жидкости, прижимающую заготовку к матрице. В процессе работы электрические параметры, общая энергия импульсов, направление и сила давления в ударной волне жидкости легко и быстро регулируются оператором. Частота разрядов достигает до 30 Гц. Она лимитируется за счет источников питания. При регулировании энергии в последовательных импульсах передача давления на матрицу может быть ограничена и срок ее службы удлинен. Величина энергии, которая должна быть накоплена в конденсаторной батарее, зависит от прочностных характеристик деформируемого материала, размеров и формы штампуемой детали. ЭГШ получают детали типа днищ, коробчатые детали, ребра жесткости. Этим способом производятся также редуцирование и пробивка отверстий. ЭГШ характеризуется высокими скоростями деформации, которые лежат в пределах 1 – 10 с-1. 2.1 Конфигурация деталей получаемых ЭГШ

Детали из алюминиевой трубы диаметром 32-190 мм. Достигнуто увеличение исходного диаметра заготовки на 75%.

Детали из нержавеющей стали. Увеличение исходного диаметра заготовки на 35%.

В результате мощного гидравлического разряда в воде можно получить ударную волну, давление которой составляет свыше 56 кг/мм2, что достаточно для качественной штамповки деталей из нержавеющей стали, сплавов меди и алюминия.

На рисунке показаны штампованные детали из листовых заготовок алюминиевых сплавов и нержавеющих сталей диаметром до 254 мм и толщиной до 4 мм. Материалом матриц могут служить: углеродистые стали (большие давления) и алюминиевые сплавы (нагрузки небольшие). Основные параметры, существенно влияющие на деформацию при формовке электроискровым разрядом в жидкости: напряжение разряда, индуктивность цепи, расстояние между электродами, диаметр и длина проволоки – перемычки и расстояние от нее до заготовки. Энергия разряда должна быть пропорциональна пределу прочности материала. Избыток энергии может вызвать местное утонение, сокращающие степень общей деформации. При формовке многократными разрядами для первого рекомендуется брать меньшую энергию. По мере упрочнения материала при формовке, энергию разряда следует увеличивать. Формообразование детали электрическим разрядом в жидкости применяется для материалов, не деформируемых обычными методами (вольфрам, молибден, титан, бериллий). Этот способ значительно сокращает количество технологических операций, а также резко уменьшает затраты на инструментальную оснастку.

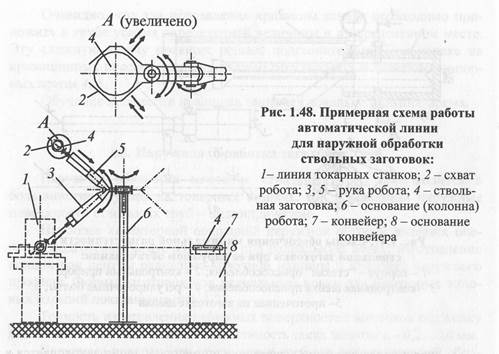

§3 Формообразование деталей энергией импульсного магнитного поля. Электромагнитный метод деформирования металлов импульсным магнитным полем или электромагнитная штамповка (ЭМШ) отличается от других высокоэнергетичных методов формообразования равномерным приложением давления, универсальностью оборудования, высокой производительностью, возможностью использования нагрева, ведением процесса в вакууме или защитных средах, этот метод поддается автоматизации производственного процесса. Выполняемые операции: - раздача; - обжим; - вырубка; - калибровка. Размеры деталей следующие: максимальный диаметр заготовок, деформируемых на современных установках отечественного производства, 300 мм, трубчатых заготовок – 200 мм, при толщине стенки 3,5 и 1,5 мм соответственно. Наиболее эффективно штампуются материалы с малым сопротивлением: медь, алюминий, латунь(медь + цинк), материалы с большим сопротивлением – сталь, титан и др. – лучше штампуются с покрытием поверхности тонким слоем меди или алюминия.

Оборудование: специальные установки. Метод позволяет использовать высокую энергию при большой скорости и малых промежутках времени, исчисляемых минимальными долями секунды. Это создает возможности для пластического деформирования стали и малопластичных сплавов, цветных металлов. Поэтому импульсное магнитное поле можно применить в различных областях обработки материалов давлением.

Рисунок 4. Принципиальная схема установки для деформирования ЭМИП трубной заготовки

Рисунок 5. Принципиальная схема установки для деформирования ЭМИП плоской заготовки 1 – однофазный трансформатор; 2 – выпрямитель; 3 – конденсатор; 4 – разрядник; 5 – индуктор; 6 – заготовка; 7 – матрица (для рис. 5). Взаимное влияние ИМП оказывает динамическое воздействие на оправку внутри трубки. В данном процессе магнитное поле, которое образуется вокруг индуктора, выполняет роль инструмента (пуансона).

Рисунок 6. 1 – переключатель; 2 – конденсатор; 3 – проводник; 4 – виток. При отсутствии магнитного поля внутри цилиндра, сконцентрированное давление равное плотности энергии поля, воздействует на цилиндр. При сжатии цилиндра магнитное поле расходует свою энергию на совершение работы деформирования. Магнитное поле проходит через металл со скоростью, определяемой его сопротивляемостью (200-300 м/с). Время импульса может быть 40-50 мкс. Давление в зоне достигает 2*106 ГПа. Таким образом, наружное давление поля балансируется внутренним давлением и усилие уменьшается до нуля (0). Поэтому для получения большой эффективности магнитного поля применяют короткие импульсы, чтобы проникновение их в заготовку ограничивалось тонким поверхностным слоем. Недостаток: относительно малое количество энергии, которое аккумулируется в конденсаторе для получения одного импульса. В целях снижения магнитного давления на одних участках и повышения на других, применяют простые конструкции металлических преобразователей.

Рисунок 7. 1 – заготовка; 2 – преобразователь поля; 3 – виток. Технологические операции в зависимости от особенностей конструкции индуктора и оснастки могут быть объединены в следующие группы: 1. Получение деталей из листовых заготовок. 2. Получение деталей их трубных тонкостенных заготовок. 3. Сборка методом электромагнитного обжатия или раздачи металлических втулок на сопрягаемых частях деталей. Этим способом можно закреплять наконечники на электрические кабели, опрессовывать трубы тонкостенными оболочками, запрессовывать изделия из пластмасс и керамики в металлические корпуса и выполнять ряд других операций. Область применения: детали типа сопел, рубашек камер сгорания, тяги управления, детали из сплавов на основе бериллия, вольфрама, кобальта, молибдена. §4 Формообразование деталей энергией взрыва Процесс деформирования заготовки посредствам энергии взрыва представляет собой один из наиболее прогрессивных методов формообразования. Электровзрывной штамповкой выполняются следующие операции:

- вытяжка деталей сложных форм; - местная штамповка; - раздача; - калибровка. Размеры изготавливаемых деталей: диаметр до 2 метров, толщина 5 мм. Материалы: цветные сплавы, высокопрочные стали и сплавы. Оборудование: специальные установки открытого и закрытого типа, прессы. Способ обеспечивает: - относительно низкие капиталовложения на оборудование; - низкую стоимость оснастки, не превышающую половину стоимости обычного штампа; - возможность получения высокой энергии при относительно небольших затратах; - возможность получения деталей сложной формы без использования сварной заготовки; - возможность получения приемлемых величин допусков для любых материалов, в том числе тугоплавких и жаропрочных; - возможность осуществления нескольких формовочных операций за один переход. Методы формообразования деталей из листовой заготовки с использованием энергии взрыва можно разделить на следующие группы по виду энергии: - формообразование бризантными ВВ; - порохами и газовыми смесями. По способу передачи кинетической энергии заготовке методы формообразования различают в зависимости от того, как образующиеся при взрыве газы действуют на заготовку: - непосредственно, через передающую среду или через поршень.

Рисунок 8. Принципиальные схемы формообразования взрывом бризантных ВВ: а) при непосредственном контакте заготовки с зарядом; б) с воздушной передаточной средой; в) с жидкостной передаточной средой. 1 – заряд; 2 – заготовка; 3 – матрица; 4 – подставка; 5 – бассейн; 6 – вакуумный канал; 7 – зона кавитации.

Рисунок 9. Принципиальные схемы формообразования взрывом порохов: а) с воздушной передаточной средой; б) с передачей энергии взрыва поршнем через жидкостную промежуточную среду. 1 – заряд; 2 – заготовка; 3 – матрица; 4 – поршень; 5 – передаточная среда (вода).

Рисунок 10. Принципиальные схемы формообразования взрывом газовых смесей: а) с воздушной передаточной средой; б) с передачей энергии взрывом поршнем через жидкостную промежуточную среду. 1 – вентиль подачи газовой смеси; 2 – камера; 3 – заготовка; 4 – свеча запала; 5 – матрица; 6 – поршень. По практическому использованию ВВ подразделяют на 2 группы: - бризантные – детонируют с большей силой взрыва, обеспечивают давление в сотни тысяч атмосфер. Скорость распространения взрывчатого превращения (скорость детонации) практически не зависит от внешних факторов; - метательные – горят со вспышкой ВВ (порох), создают давление только в специальных камерах в условиях, затрудняющих расширение образующихся газов. Физическое отличие вспышки от детонации: при вспышке газовые продукты реакции устремляются к наружной грани площади; при детонации движутся внутрь площади, увеличивая площадь ударной волны. Скорость распространения бризантного ВВ больше скорости звука, они являются мощным источником мгновенно выделяющейся энергии при обработке металлов давлением. Требования к бризантным ВВ применяемых при штамповке: - безопасность в обращении; - стабильность взрывчатых свойств; - высокая скорость реакции; - простота инициирования; - водоустойчивость; - невысокая стоимость энергоединицы, освобожденной при взрыве. Всем указанным требованиям удовлетворяют заряды из прессованного тротила. Применяются заряды из гексогена. В зависимости от назначения применяются твердые и пластичные бризантные ВВ. Пластичные ВВ применяются при работах небольших штампов. Получают пластичные ВВ смешиванием твердых ВВ с воском или парафином. Пластические и взрывчатые свойства сохраняются в диапазоне температур от -30 до +50 ºС. Штамповка взрывом наиболее эффективна в мелкосерийном производстве крупногабаритных деталей сложных форм. Их изготовление обычными методами нерационально или часто невозможно. Штамповка с применением энергии бризантных ВВ является наиболее универсальной, т.к. позволяет создать неограниченное давление и не требует сложного оборудования. В настоящее время штамповка взрывом используется в производстве деталей из всех применяемых конструкционных материалов, включая углеродистые, нержавеющие и высокопрочные стали, алюминиевые, магниевые и титановые сплавы, сплавы на медной основе. Энергия взрыва применяется для операций вытяжки, разделительных операций, соединение и упрочнения материалов.

Рисунок 11. Простейшие конструкции кумулятивных зарядов, используемые для резки металлов. 1 – разрезаемая плита; 2 – ВВ (бризантное); 3 – медная труба; 4 – подставка; 5 – металлический уголок; 6 – металлическая полоса. Пластичное соединение металлов взрывом часто называют сваркой.

Рисунок 12. Пластическое соединение металлов взрывом. 1 – свариваемые пластинки; 2 – детонатор; 3 – ВВ; 4 – амортизирующая прокладка; 5 – подставка; 6 – металлическое основание. Сущность метода состоит в том, что металлические поверхности набегают друг на друга с большой относительной скоростью порядка 1000 м/с, при этом образуется давление до 100000 кг/см2. В плоскости контакта между пластинками развиваются высокие температуры. На этих участках происходят диффузионные процессы и образуются переходные зоны. Установлено, что прочность соединения выше прочности самих материалов. Метод получил следующее практическое применение. - получение биметаллических проводников телескопического типа для соединения труб из стали и титана; - получение биметаллических охлаждаемых лопаток путем пластического присоединения взрывом листовой оболочки и жаропрочных сплавов к оребренному перу литой лопатки; - получение кольцевых биметаллических заготовок титан-бронза для стыковочных колец. - плакирование бронзой стальных болтов с целью повышения их долговечности. Использование газовых смесей, обладающих высоким энергосодержанием обеспечивает замену ВВ. Стоимость единицы тепловой энергии выделяющейся при сгорании газовой смеси в 10-15 раз ниже стоимости равного количества энергии, полученной в результате взрывов ВВ. Таблица 1. Основные газовые смеси

Рисунок 13. Схема установки для штамповки горящими газами 1 – универсальная головка смесительной камеры; 2 – канал выпуска отработанных газов; 3 – канал впуска газа газоразбавителя; 4 – зажигание; 5 – труба впуска кислорода О2; 6 – труба впуска водорода Н2; 7 – заготовка; 8 – уплотнение; 9 – матрица. В отдельных случаях может применяться вакуумная установка для лучшего прилегания к матрице. При обычном взрыве в закрытом объеме сосуда максимальное давление повышается в 7-12 раз по отношению к начальному давлению смеси. Газовая смесь составляется из кислорода и водорода, очищается камера - азотом. Соотношение составляющих газовой смеси регулируется выпуском одного из инертных газов – азота, гелия, аргона или двуокиси углерода. Материал штампов должен иметь повышенную теплопроводность. Процессы, при которых источник взрывной силы контактирует с заготовкой, применяют для нанесения рельефа на заготовки, сварки и прессование порошка, для деформации с заданным упрочнением. Процессы, при которых источник взрывной силы располагают на определенных расстояниях от заготовки, где находится воздух, масло или вода, применяют для операции чеканки, калибровки, глубокой вытяжки. Недостаток газовзрывного способа – это невозможность деформирования толстого металла. Принципиально новым технологическим процессом является применение сжиженного газа для обработки давлением тонкого листового материала. В качестве сжиженных газов применяется азот и др. Если жидкий азот заключить в замкнутый объем и мгновенно превратить в газообразный, то в этом объеме возникнут давления порядка 500-600 кг/см2.

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-20; просмотров: 521; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.128.94.171 (0.134 с.) |

.

. .

.