Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение компьютерных технологий в сварочном производствеСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Сварка как один из основных технологических процессов современного машиностроения не осталась в стороне от широкого применения новых информационных технологий и САПР (систем автоматизированного проектирования). САПР объединяет технические средства, математическое и программное обеспечение. Под автоматизацией проектирования понимается такой способ выполнения процесса разработки проекта, при котором проектные процедуры и операции осуществляются разработчиком изделия при тесном взаимодействии с ЭВМ, Автоматизация проектирования предполагает систематическое использование средств вычислительной техники при рациональном распределении функций между проектировщиком и ЭВМ и при обоснованном выборе методов машинного решения задач. Рациональное распределение функций между человеком и ЭВМ подразумевает, что человек должен, в основном, решать задачи творческого характера, а ЭВМ -задачи, допускающие формализованное описание в виде алгоритма, что позволяет достичь большей эффективности по сравнению с традиционным ручным способом. Существенное преимущество машинных методов проектирования состоит в возможности проводить на ЭВМ эксперименты на математических моделях объектов проектирования, отказавшись или значительно сократив дорогостоящее физическое моделирование. Компьютеризация охватывает практически все сферы научно-технической и инженерной деятельности в сварочном производстве. Схема основных направлений использования в сварке САПР на основе компьютерных средств представлена на рис. 4.63 Важным направлением САПР является моделирование на основе численных методов и метода конечных элементов. Компьютерное моделирование широко применяется для описания физических процессов, протекающих в условиях ускоренного нагрева и охлаждения металла при сварке. В качестве математической основы для современных вычислительных комплексов инженерного анализа в последнее время успешно применяется метод конечных элементов (МКЭ). Пример компьютерного разбиения детали на конечные элементы представлен на рис. 4.64. Такие вычислительные комплексы оформлены в отдельное направление развития компьютерных технологий, получившее название САЕ-системы (САЕ-технологии). В сфере сварки, например, разработан мощный программный комплекс MscMarc. На начальной стадии применения МКЭ решали задачи нестационарной теплопроводности (рис. 4.65), что позволяло делать вывод об изменении свойств металла зоны термического влияния (ЗТВ) в зависимости от режимов сварки или резки. При этом рассчитывались и размеры участков ЗТВ с различны-' ми структурами. Развитие компьютерного моделирования в настоящее время связана во многом с изучением сварочных деформаций

Рис. 4.64 твердотельная время связано во многом с модель детали, разбитой на конечные элементы.

Рис. 4.65. Изображение на компьютере нестационарного температурного поля, характерного для процесса сварки

Рис. 4.66. Компьютерный расчёт остаточных сварочных деформаций и напряжений (рис. 4.66). Для решения этих задач требуется проведение совместного термического и механического анализов. Новейшие разработки в моделировании процессов сварки позволяют решать вопросы надёжности и долговечности сварных конструкций, прогнозировать процесс образования и развития усталостных трещин. Компьютерное моделирование с успехом применяется и для анализа процессов, сопутствующих сварке. Например, в настоящее время предъявляются жесткие требования к уровню предельно допустимых концентраций (ПДК) вредных веществ в воздухе рабочего помещения, где выполняется сварка. При сварке широко применяют установки местной вытяжки в районе сварочного поста. Компьютерная программа, разработанная на базе соответствующей модели, позволяет выполнять расчет необходимых вытяжных устройств, обеспечивающих требования по ПДК.

Рис. 4.67. Вид экрана после ввода исходных данных (а) и построения графика (б) при работе программы расчета малогабаритных вытяжных устройств для рабочего места сварщика (в)

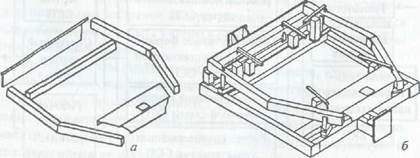

Современные технические и программные средства создают широкие возможности для информационной поддержки, необходимой при проектировании технологических процессов сварки и родственных технологий. В ИЭС им. Е. О. Патона, например, разработана экспертная компьютерная система «Наплавка», объединяющая в рамках единой компьютерной системы базы данных и предназначенная для проектирования технологий механизированной электродуговой наплавки деталей машин и механизмов. Структура экспертной системы «Наплавка» представлена на рис. 4.68. Основным структурным элементом системы является блок «Проектирование технологии наплавки», который выполняет функции базы данных и осуществляет управление базами данных системы. В базе данных «Наплавочные материалы» сосредоточена информация, необходимая для выбора наплавочных материалов в зависимости от условий работы и видов изнашивания детали. Выбор наплавочных материалов ведётся в режиме диалога с пользователем. Завершающим этапом работы экспертной системы является формирование выходного документа (технологической карты), в котором отражаются результаты совместной работы компьютера и пользователя над выбором наплавочных материалов, технологии и техники наплавки (рис. 4.69). Эффективно решать проблемы сокращения сроков выполнения раскроя металла, снижения расхода материала за счет оптимального размещения деталей на листе, что в конечном итоге решающим образом влияет на себестоимость продукции, можно с помощью программного средства «Раскрой листового материала» системы Тех-тран (рис. 4.70). Задача заключается в том, чтобы по заданию на раскрой, состоящему из номенклатуры отобранных деталей и их количества по каждому наименованию, оперативно, учитывая складские запасы, оптимально разместить на листах детали (рис. 4.71) и получить управляющие программы их резки. Листы делового отхода, остающиеся после работы, должны быть учтены в базе данных системы для дальнейшего использования. В последние годы созданы оригинальные модели, алгоритмы и программные средства автоматизированного конструирования сбо-рочно-сварочных приспособлений (ССП). В качестве примера использования компьютерных технологий в проектировании ССП можно привести программную систему ИНСВАР, функционирующую в операционной среде «Windows» и поддерживаемую графической системой AutoCAD. Формируемая компьютером чертежная документация выводится на принтер либо плоттер. Укрупненная схема построения системы ИНСВАР показана на рис. 4.72. Блок «Изделие» обеспечивает ввод исходной геометричес кой информации о деталях. Из блока «Технология» используется информация о технологических узлах конструкции, положении узлов и деталей при сборке-сварке, режимах выполнения сварки. Блок «Техническое задание» предоставляет возможность инженеру-технологу выразить свои требования к разрабатываемому приспособлению: - тип ССП (стационарное, поворотное и пр.); - тип привода силовых устройств (пневматический, гидравлический и пр.); - тип корпуса ССП (плита, рама и пр.); - требования к доступности сварных швов (хорошая, удовлетворительная); - необходимость анализа напряженно-деформированного состояния сварных сборочных единиц в ССП. В блок «Среда функционирования приспособлений» вводится информация о типах используемых кантователей, вращателей и других устройств, с которыми стыкуется разрабатываемое приспособление. На рис. 4.73 показан пример конструкции ССП, спроектированной системой ИНСВАР. При компьютерном проектировании технологических приспособлений и стендов существенно сокращаются сроки разработок и улучшается качество документации.

. 4.71. Результат размещения деталей на листе с помощью программы «Раскрой листового материала»

Рис. 4.73. Пример конструкции ССП, сформированной программной системой ИНСВАР: а - элементы конструкции, подлежащие сварке; б - ССП в сборке с деталями, подготовленными к сварке

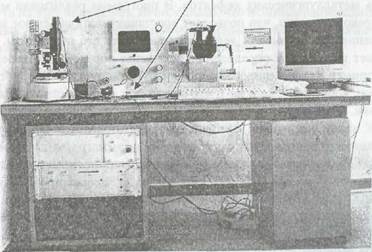

Помимо трех вышеназванных направлений использования компьютерных технологий в сварке (САЕ, САМ и CAD), всё возрастающее значение приобретает компьютеризация современных методов исследований и контроля качества сварных соединений. Одним из таких методов является металлография, широко используемая для периодического контроля качества сварных соединений, а также для исследования и выявления причин разрушения сварных металлоконструкций. Для данных целей в настоящее время разработаны специальные компьютерные системы анализа изображений например, отечественная система Thixomet (рис. 4.74). Высокочувствительные видеокамеры установлены вместо окуляров в микроскоп и микротвердомер. Еще одна видеокамера применяется для съёмки внешнего вида детали и макросъёмки. Всё оборудование компактно размещено на стандартном столе микроскопа. Изображение вводится с видеокамер в компьютер с помощью специального устройства захвата кадров (фреймграббера). Результаты контроля распечатываются на принтере, что позволяет избежать трудоёмких операций «мокрой» обработки фотоматериалов.

Рис. 4.74. Компьютерная система анализа изображений Thixomet

Рис. 4.75. Изображение микроструктуры в рабочем окне программы Thixomet Пример изображения, получаемого на системе Thixomet, дан на рис. 4.75. С помощью программы Thixomet можно производить оценку параметров микроструктуры, выполнять автоматизированный контроль металлургических дефектов. В программе реализован метод ЭИ-реконструкции, что позволяет восстанавливать объёмное изображение структуры или дефекта и оценивать его параметры. Это делает возможным определение механизма образования дефектов (например, квалифицирование трещин - металлургические, усталостные, коррозионные и др.), что важно при анализе причин разрушения. К числу важнейших методов контроля ответственных сварных соединений принадлежат рентгеновский и гаммаграфический методы (PIT). Дефектоскопист визуально анализирует снимки и идентифицирует обнаруженные дефекты. Качество расшифровки снимков всегда носит достаточно субъективный характер, так как в той или иной мере сказывается «человеческий фактор»—уровень подготовки дефектоскоп иста, его самочувствие. Один из перспективных способов решения данной проблемы - реализация компьютерных технологий в области РГТ. На основании накопленного опыта разрабо ток компьютерной расшифровки РГТ снимков определилась следующая технология распознавания и анализа дефектов: - ввод изображения РГТ снимка и сопроводительной информации в компьютер; - создание блока программ предварительного анализа изображения и его пригодности к возможной дальнейшей компьютерной обработке; - создание блока программ поиска и выделения контуров дефектов, идентификации их типов и определения их геометрических характеристик; - создание расчётно-аналитического блока для получения заключения о дефектности сварного соединения; - статистическая обработка получаемых результатов; - создание вспомогательных сервисных функций. Сравнение предварительных результатов независимого тестирования компьютерной системы с результатами оценки снимков дефектоскопистами показали, что машина переоценивает размеры дефектов примерно на 15-20 %, человек недооценивает размер на 10-15 %, особенно на дефектах малой площади. Программу можно подправить, особенно если она «перестраховалась». А как быть с ошибкой дефектоскописта? Недооценка может привести к серьёзным последствиям, а «подправить» данные специалиста нельзя. Однозначного ответа на этот вопрос нет. Ясно, однако, что использование компьютерных технологий должно помочь уменьшить влияние человеческого фактора при расшифровке РГТ снимков.

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 4915; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.176.112 (0.008 с.) |