Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поточные механизированные и автоматизированные линииСодержание книги

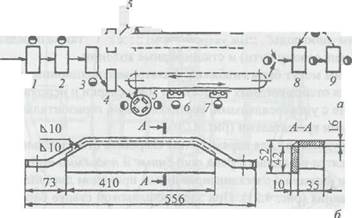

Поиск на нашем сайте Поточной механизированной сборочно-сварочной линией называется комплекс оборудования, расположенного в порядке последовательности технологического процесса и обеспечивающего механизированное выполнение операций изготовления сварного изделия. Схема поточной механизированной линии изготовления скребков шахтных транспортеров показана на рис. 4.23. Полосовой металл подается со склада на поточную линию к прессу /, на котором полосы режутся на заготовки необходимых размеров. Затем на прессе 2 производится гибка полос, после чего они передаются на правильную плиту 3 и после правки складываются в ящики 4. Выправленные детали собирают в приспособлениях с клиновыми зажимами на двух поворотных столах 5 (на каждом столе имеется по четыре таких приспособления). За каждым поворотным столом работают двое рабочих: один собирает скребок и освобождает его после прихватки, а второй осуществляет прихватку собранных деталей. Собранный скребок устанавливают в поворотное приспособление для автоматической сварки его под флюсом. На линии имеются два сварочных конвейера. Рабочий-сварщик вручную продвигает тележку к первой сварочной головке 6, где накладывается наружный сварной шов. После этого автосварщик поворачивает приспособление на 180°, ссыпает флюс и передвигает тележку ко второй сварочной головке 7, на которой другой рабочий выполняет внутренний сварной шов, вынимает скребок из приспособления и передает его на плиту 8, где производится зачистка от шлака. Освободившаяся тележка по наклонному пути под действием собственного веса перекатывается к началу конвейера. Для проверки качества сварки предусмотрен контрольный пункт 9. Дефекты сварных швов устраняют на рабочем месте 10.

Рис. 4.23. Схема поточно-механизированной линии (а) изготовления скребков шахтных транспортёров (б)

Автоматической сборочно-сварочной линией называется комплекс технологического и подъёмно-транспортного оборудования, выполняющего операции подготовки, сборки и сварки без непосредственного участия человека в определённой технологической последовательности и с определённым тактом.

Сварочные роботы Термин «робот» ввёл чешский писатель Карел Чапек в 1920 г. в своей фантастической пьесе «РУР» («Россумские универсальные роботы»). Этим словом были названы механические рабочие, предназначенные для замены людей на тяжёлых физических работах. Далее многочисленное семейство роботов получило развитие на страницах научно-фантастических романов. Но не прошло и сорока лет, как робот вышел из стен научных лабораторий и начал применяться на производстве. Согласно ГОСТ 25686-83 промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и (или) технологической оснастки. Промышленный робот для сварки - это манипуляционная система, оснащённая техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами режима сварки. Робот имеет подвижную руку и шарнирную кисть с захватом, которые обладают свободой пространственных перемещений, в какой-то степени имитируя руку человека. В захвате кисти закрепляют сварочную головку (сварочные клещи при контактной сварке). Большинство сварочных роботов имеют пять движений (степеней свободы): три движения «руки» и два движения «кисти» (рис. 4.24). При работе сварочных роботов оператор становится в известной степени руководителем специализированного сварочного поста, в обязанности которого входят: - выполнение несложных заданий по программированию; - управление и контроль всех процессов в пределах роботизированного сварочного поста; - контроль качества деталей, сваренных роботом; - устранение неполадок при незапланированных остановках робота; - выполнение дополнительных сварочных работ, недоступных для робота; - заполнение магазинов для заготовок и присадочных материалов; - очистка и замена изношенных деталей, например, сопел горелок; - работа в контакте с механиками по обслуживанию и ремонту, а также с мастерами и технологами. В состав робототехнологического комплекса могут входить, например: сварочный робот (рис. 4.25) со шкафом и пультом управления, а также программирующим устройством; оборудование для установки и перемещения заготовок; сварочное оборудование; технологическая осна стка робота (например, устройство очистки и смазки горелки, защиты её от поломки). В промышленно развитых странах серьёзные стимулы роста инвестиций в производство и применение промышленных роботов следующие: — непрерывное снижение стоимости промышленных роботов на фоне роста стоимости рабочей силы (так, с 1990 по 1999 г. средняя цена промышленных роботов на рынке США снизилась н 40 %, в то время как стоимость рабочей силы повысилась на 38-39 %); — недостаток квалифицированной рабочей силы; — освобождение работающих на производстве от тяжелого, интенсивного и монотонного труда; — возможность улучшения экологической обстановки на производстве. Применение роботов для автоматизации процессов дуговой сварки целесообразно при одновременном выполнении следующих условий: — изделие выпускают мелкими и средними партиями; — швы сварных соединений конструкции - сложной формы либо короткие и различным образом ориентированы в пространстве; — к швам сварных соединений предъявляют повышенные требования стабильности качества (от изделия к изделию) с минимальным влиянием «человеческого фактора»; — разработка, изготовление и обслуживание специального сварочного автомата дороже применения серийно выпускаемого промышленного робота; — высокая культура заготовительного и сварочного производства, наличие на предприятии соответствующих технических служб по наладке и ремонту робототехнологических комплексов; — создание на предприятии благоприятных условий (как моральных, так и материальных) для обслуживающего робот персонала, стимулирующих бесперебойность работы комплекса.

Рис. 4.24. Схемы роботов с перемещением руки в сферической (а) и прямоугольной (б) системе координат

Рис. 4.25. Роботизированная сварочная система серии ARC MATE

|

||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 1075; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.33 (0.007 с.) |