Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы неразрушающего контроляСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

При неразрушающих методах контроля, осуществляемых обычно на изделиях, оценивают физические свойства, лишь косвенно характеризующие качество, прочность или надёжность соединения. К неразрушающим методам контроля качества сварных соединений относят: визуальный и измерительный контроль, контроль на непроницаемость (герметичность) конструкций, контроль для обнаружения внутренних дефектов. Визуальные и измерительные методы контроля сварных швов -наиболее простые и широко распространённые. Обычно внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Внешний осмотр во многих случаях достаточно информативен и наиболее дешев и оперативен. Внешним осмотром невооружённым глазом или с помощью лупы выявляют прежде всего дефекты швов в виде трещин, подрезов, пор, свищей, прожогов, наплывов, непроваров в нижней части швов: Сварные швы часто сравнивают по внешнему виду со специальными эталонами. Геометрические параметры швов измеряют с помощью шаблонов или измерительных инструментов (рис. 4.31). Эти параметры должны соответствовать техническим условиям (ТУ) или стандартам (ОСТ, ГОСТ). Для дистанционного визуального контроля поверхностей в труднодоступных местах (например, корень шва трубопровода) применяют переносные видеоэндоскопы (рис. 4.32). Комплект видеоэндоскопа составляют зонд (катушка с зондом), источник света, блок пневматического управления гибким зондом, обеспечивающий изгиб (артикуляцию) зонда в широком диапазоне. Несмотря на то, что внешний осмотр и обмер сварных швов — высокоэффективные средства обнаружения дефектов, они не дают возможности окончательно судить о качестве сварки, так как определяют только внешние дефекты шва и позволяют установить сомнительного качества его участки, которые могут быть проверены другими методами. Непроницаемость сварных швов - это одно из требований, предъявляемых к изделиям замкнутого типа (сосудам, трубопроводам). Контроль на непроницаемость (герметичность) контролируют капиллярным, компрессионным и вакуумными методами. Капиллярные методы контроля основаны на явлении капиллярного проникновения жидкости, обладающей высокой смачивающей способностью, в сквозные дефекты. При контроле на одну поверхность изделия, предварительно очищенную от загрязнений, обильно наносят проникающую жидкость, например, керосин, а на другую - адсорбирующее покрытие в виде меловой обмазки, содержащей 350-480 г молотого мела (или каолина) в 1 л воды. После определённой выдержки контролируемое соединение осматривают, выявляя сквозные дефекты по жёлтым пятнам керосина на меловой обмазке. Метод керосиновой пробы позволяет выявить сквозные дефекты с эффективным диаметром более 0,1 мм. Другие капиллярные методы течеискания основаны на использовании пенетрантов- красок (цветной метод) или люминофоров (люминесцентный метод). Этими методами пользуются для выявления поверхностных дефектов, например, трещин, имеющих раскрытие более 1 мкм, а по протяжённости - соизмеримых со средним размером зерна сплава. При проведении люминесцентного контроля на поверхность контролируемого изделия распылением или погружением

Рис. 4.32. Применение эндоскопов для контроля качества продукции: а - оптическая система эндоскопа; б - общий вид эндоскопа с гибким световодом (флексоскопа); в - головка флексоскопа; г - диагностирование авиационного двигателя

наносят индикаторный пенетрант, способный проникать в дефекты / (рис. 4.33, а). В простейшем случае это, например, смесь 15 % трансформаторного масла и 85 % керосина, которая светится под действием ультрафиолетовых лучей. Для улучшения пропитки полостей пенетрантом иногда применяют дополнительный нагрев, ультразвук, повышенное или пониженное давление (воздуха или инертного газа). После некоторой выдержки избытки пенетранта удаляют с контролируемой поверхности изделия. Поверхностные и сквозные дефекты при этом остаются заполненными пенетрантом 2 (рис. 4.33, б). Затем на контролируемую поверхность наносят проявитель 3 (рис. 4.33, е) в виде порошка или суспензии. Проявитель (порошок талька или углекислого магния) «вытягивает» оставшийся в поверхностном дефекте пенетрант. Пенетрант при этом несколько расплывается над дефектным участком, образуя так называемый «индикаторный след». Извлечение и локализация пенетранта у кромок дефекта достигается диффузионными и сорбционными силами проявителя. Осмотр поверхности осуществляется при ультрафиолетовом облучении 4 (рис. 4.33, г). Люминесценция индикаторного раствора даёт чёткую контрастную картину поверхностных дефектов, В самопроявляющемся варианте после пропитки деталь нагревают, и сама индикаторная жидкость, выходя из полостей, затвердевает, образуя следы дефектных полостей. Цветной контроль или метод красок проводят примерно по той же технологии. На очищенную предварительно поверхность детали наносят слой подкрашенной проникающей жидкости. Затем следуют выдержка, промывка, сушка. Проявление осуществляют порошком или суспензией (например, 300-500 г каолина в 1 л воды или спирта). При просушивании краска (например, «Судан») окрашивает каолин в красный цвет. Дефекты хорошо видны при осмотре поверхности шва простым глазом или через лупу, а мелкие - в микроскоп. Компрессионные методы контроля основаны на создании в испытуемом изделии (замкнутой системе) избыточного давления пробного вещества (жидкости или газа) и регистрации на наружной поверхности изделия мест течи этого вещества. В зависимости от типа пробного вещества различают жидкостные и газовые методы течеискания. Жидкостный (гидравлический) метод течеискания применяется при проверке прочности и плотности различных сосудов, котлов, паро-, водо-, газопроводов и других сварных конструкций, работающих под избыточным давлением. Перед испытанием сварное изделие герметизируют водонепроницаемыми заглушками. Сварные швы с наружной стороны тщательно обтирают или обдувают сжатым воздухом до получения сухой поверхности. После заполнения изделия водой насосом или гидравлическим прессом создают испытательное (обычно в 1,5 раза больше рабочего) давление. Дефектные места определяют по появлению течи, просачиванию воды в виде капель или запотеванию наружной поверхности шва или вблизи него. Такой метод контроля позволяет выявлять течи диаметром около 10~3 мм. Разновидностью контроля гидравлическим давлением является люминесцентно-гидравлический метод,отличающийся тем, что в состав пробного вещества добавляют люминофор и осмотр наружной поверхности изделия проводят в ультрафиолетовом свете. Иногда для лучшей выявляемости дефектов при гидравлическом методе контроля на наружную поверхность изделия наносят индикаторное покрытие, в состав которого входит вещество (например, ди-натриевая соль флуоресцина), люминесцирующее при попадании на него воды, или сорбент (например, крахмал), удерживающий воду в течение длительного времени. Газовые методы течеискания - более чувствительны, чем жидкостные, поскольку пробные вещества- газы значительно легче проходят через мелкие сквозные дефекты. Газовые методы контроля применяют для испытания замкнутых объёмов. К основным газо вым методам течеискания относятся: пузырьковый, химический, манометрический, газоаналитический. Пузырьковый метод заключается в том, что сварные изделия погружают в ванну с водой с таким расчётом, чтобы над изделием был слой воды в 20-40 мм. После этого в изделие от воздушной сети или из баллона подают сжатый газ (воздух, азот, инертные газы) под давлением, на 10-20 % превышающим рабочее. Место течи регистрируют по появлению пузырьков (рис. 4.34). Если размеры изделия велики, и в ванну его не поместить, то наружную поверхность изделия покрывают пенообразующим веществом (мыльным раствором) и место течи фиксируют по мыльным пузырькам. Химический метод основан на изменении окраски некоторых индикаторов (водного раствора азотнокислой ртути или спиртоводного раствора фенолфталеина) под воздействием щелочей. В качестве щёлочи применяется газ аммиак. В процессе испытаний наружную поверхность шва испытуемого изделия покрывают бумажной лентой или светлой тканью, смоченными 5%-ным раствором азотнокислой ртути или раствором фенолфталеина. Затем в изделие подают смесь воздуха с 1-10 % аммиака. Бумагу (ткань) выдерживают 1—15 мин. Аммиак, проникая через сквозные дефекты, оставляет на бумаге в местах течи чёрные или фиолетовые пятна. Манометрический метод заключается в регистрации изменения давления внутри сосуда, происходящего в случае его негерметичности, с помощью манометров за определённый период времени. Метод даёт приближённую оценку герметичности, но зато может применяться для периодической проверки эксплуатируемого оборудования, работающего под давлением без каких-либо дополнительных операций.

Рис. 4.34. Схема контроля пузырьковым методом: 1 - редакционный клапан; 2 - манометр; 3 - клапан; 4 - предохранительный клапан; 5 - бак; 6 - жидкость; 7-контролируемое изделие; 8 - вентиль сброса давления

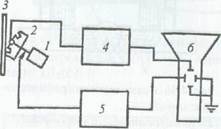

Газоаналитические методы контроля применяют для испытаний ответственных сварных конструкций, так как такие течеискатели достаточно сложны и дорогостоящи. В этих методах в качестве пробных используют газы фреон, гелий, водород и другие, обладающие малой молекулярной массой и, следовательно, высокой проникающей способностью. При контроле, проходя сквозь мельчайшие неплотности сварных швов, газы регистрируются течеискателями, которые по принципу действия бывают галогенными, катарометричес-кими и масс-спектром етрическими. Действие галогенных течеискателей основано на явлении резкого увеличения эмиссии ионов с платинового анода, нагретого до 800 — 900 °С, в присутствии галогенов (например, фреона). Катарометрический метод основан на измерении электрического сопротивления нагретой проволоки, изменяющегося в присутствии пробного газа, например гелия или водорода, относительная теплопроводность которых по отношению к воздуху составляет 6 и 7 единиц соответственно. Масс-спектрометрические, обычно гелиевые, течеискатели - наиболее чувствительные аппараты контроля герметичности. Индикация газа в них осуществляется с помощью масс-спектрометра. Молекулы гелия, попадая в масс-спектрометр, ионизируются и под действием магнитного поля приобретают круговую траекторию движения. Диафрагмы, расположенные на пути движения ионов, пропускают только ионы гелия, которые, попадая на коллектор, приводят к усилению ионного тока. Схема установки для контроля гелиевым течеискателем приведена на рис. 4.35. В процессе контроля внутренний объём изделия заполняют гелием. Проникающий через неплотность в сварном шве пробный газ улавливается специальным щупом, передвигающимся по поверхности шва, и анализируется в течеискателе. По результатам анализа формируются электрический и звуковой сигналы. Сирена сигнализирует о появлении гелия в течеискателе, а по отклонению стрелки миллиамперметра судят о величине неплотности. Вакуумным методом пользуются для контроля сварных швов, которые невозможно испытать керосином, воздухом или водой и доступ к которым возможен только с одной стороны. Его широко применяют при проверке сварных швов днищ резервуаров, газгольдеров и других листовых конструкций. Вакуумный метод течеискания основан на регистрации падения вакуума в замкнутом объёме или на фиксации молекул пробного газа, появившихся в этом объёме. Наибольшее распространение получил контроль с использованием вакуумных присосок. В этом случае изделие заполняют воздухом (или гелием) с небольшим избыточным давлением, а на его наружную поверхность, предварительно смоченную, например, мыльным раствором, накладывают вакуумную камеру, в полости которой создают разрежение (рис. 4.36). Контроль ведётся либо по изменению давления в камере, которое отражается на показаниях вакуумметра, либо по появлению в камере гелия, фиксируемого с помощью гелиевого течеискателя. Для обнаружения внутренних дефектов применяют в основном радиационные, ультразвуковые и магнитные методы контроля. Радиационные методы контроля являются надежными и широко распространенными методами. Они основаны на способности рентгеновского и гамма-излучения неодинаково проникать через различные материалы и поглощаться в них в зависимости от толщины, вида материалов и энергии излучения. Рентгеновское излучение возникает в рентгеновской электронной трубке и состоит из тормозного и характеристического излучения. Рентгеновская трубка представляет собой стеклянный баллон, из которого откачан воздух (рис. 4.37) и куда впаяны два электрода: анод и катод. Катод, изготовленный из вольфрамовой проволоки в виде спирали, нагревается источником тока до высокой температуры и испускает электроны. Чтобы электроны приобрели необходимую кинетическую энергию, к электродам прикладывают высокое напряжение (> 10 кВ). Электроны, попадающие на вольфрамовый (молибденовый) анод, тормозятся в нем. При этом кинетическая энергия электронов частично превращается в энергию тормозного излучения, а большая её часть (-97 %) переходит в тепловую. Характеристическое излучение возникает при изменении энергетического состояния атомов в результате их взаимодействия с электронами или тормозным рентгеновским излучением.

Рис. 4.35. Схема установки для контроля сварного шва на непроницаемость гелиевым течеискателем: 1 - гелиевый течеискатель; 2 - щуп-улавливатель; 3 - контролируемый сварной сосуд; 4~ вакуумметр; 5 -вентильные краны; б-газовый редуктор; 7— баллон с гелием; 8 - вакуумный насос

Рис. 4.36. Схема контроля герметичности с помощью вакуумной камеры: 1- вакуумметр; 2 - трёхходовой кран (в двух положениях); 3 - оргстекло; 4 -металлическая рамка; 5 — губчатая резина-уплотнитель; б-контролируемое сварное соединение; 7 - плёнка пенообразующего вещества

а - рентгеновским; б- гамма-излучением; 1 - источник излучения; 2 - изделие; 3 – детектор

Гамма-излучение образуется в результате распада ядер радиоактивных элементов (изотопов). Процесс распада объясняется тем, что внутриядерные силы притяжения между протонами и нейтронами не обеспечивают достаточной устойчивости ядра. В результате наблюдается самопроизвольная перестройка ядер в более устойчивые. Этот процесс называется естественным радиоактивным распадом, сопровождающим ся испусканием положительно заряженных альфа-частиц (а), отрицательно заряженных бета-частиц ф) и электромагнитного гамма-излучения (у). Для дефектоскопии металлоконструкций используют главным образом у-излучение, проникающая способность которого весьма велика (до 500 мм). Естественными радиоактивными веществами являются, например, радий, уран, торий, искусственными - изотопы, например кобальта, цезия, туллия, иридия. При радиационных методах контроля для выявления дефектов в сварных швах с одной стороны изделия устанавливают источник излучения (рентгеновскую трубку или изотоп), с другой - детектор, регистрирующий информацию о дефекте (рис. 4.38). Излучение от источника, пройдя через сварное соединение, имеющее внутренний дефект, в дефектном и бездефектном месте будут поглощаться по-разному и приходить на детектор с различной интенсивностью. Интенсивность излучения при прохождении через дефектные места, заполненные воздухом, газом или неметаллическими включениями, ослабляется меньше, чем в сплошном металле. Методы радиационного контроля различают по способу отражения дефектоскопической информации (по виду детектора): радиография - с фиксацией изображения на рентгеновской плёнке; радиоскопия - с наблюдением его на экране видеомонитора; радиометрия - с регистрацией электрических сигналов с помощью счётчиков (рис. 4.39). Общий вид нового поколения промышленных рентгеновских аппаратов импортного и отечественного производства приведен на рис. 4.40. Ультразвуковой контроль основан на свойстве ультразвуковых волн (частота колебаний 0,5- 10 МГц) направленно распространяться в средах и отражаться от границ сред или нарушений сплошности (дефектов), обладающих другим акустическим сопротивлением. В качестве излучателей и приемников ультразвука служат пьезопластины из пьезоэлектрической керамики или пьезокварца. Излучатели и приемники ультразвуковых волн называют пьезопреобразователями. При подаче на пьезопластину электрического напряжения она изменяет толщину. Если напряжение знакопеременно, то пластина колеблется в такт с этими изменениями, создавая в окружающей среде упругие колебания. При этом пластина работает как излучатель. И, наоборот, если пьезоэлектрическая пластина воспринимает импульс давления (отраженная ультразвуковая волна), то на ее обкладках вследствие прямого пьезоэлектрического эффекта появляются электрические заряды, величина которых может быть измерена. В этом случае пьезопластина работает как приемник. Электроакустические преобразователи, применяемые для возбуждения и приема ультразвуковых колебаний, по конструкции подразделяют на совмещенные, у которых один пьезоэлемент служит излучателем и приемником, и раздельно-совмещенные, имеющие два пьезоэлемента в одном общем корпусе (рис. 4.41). В практике контроля качества сварных соединений применяют эхо-импульсный метод. Он заключается в озвучивании изделия короткими импульсами / ультразвука и регистрации сигнала 2, отражённого от противоположной (донной) поверхности изделия (рис. 4.42, а). Признаком дефекта является появление эхо-сигнала (импульса) 3 на экране дефектоскопа и уменьшение сигнала 2 (рис. 4. 42, б), В некоторых случаях ультразвуковой контроль целесообразно осуществлять теневым методом (рис. 4. 42, в). При этом методе признаком дефекта является уменьшение амплитуды сигнала 4, прошедшего от излучателя к приёмнику (рис. 4.42, г). Теневой метод позволяет использовать не импульсное, а непрерывное излучение. Аппаратура для ультразвукового контроля состоит из электронного блока (собственно дефектоскопа), набора электроакустических преобразователей и различных вспомогательных устройств. Электронный блок предназначен для генерирования зондирующих импульсов высокочастотного напряжения, усиления и преобразования эхо-сигналов, отражённых от дефекта, и наглядного отображения амплитудно-временных характеристик эхо-сигналов на экране электронно-лучевой трубки. Общий вид дефектоскопов приведен на рис. 4.43. Магнитные методы контроля основаны на обнаружении магнитных потоков рассеяния, возникающих при наличии различных дефектов в намагниченных изделиях из ферромагнитных материалов. Магнитный поток, распространяясь на изделии и встречая на своём пути дефект, огибает его вследствие того, что магнитная проницаемость дефекта значительно ниже (в — 1000 раз) магнитной проницаемости основного металла. В результате этого часть магнитосиловых линий вытесняется дефектом на поверхность, образуя местный магнитный поток рассеяния (рис. 4.44). Возмущение потока происходит тем сильнее, чем большее препятствие представляет собой дефект. Так, если дефект расположен вдоль направления магнитных силовых линий, то возмущение магнитного потока невелико, в то время как тот же дефект, расположенный перпендикулярно или наклонно по отношению к направлению магнитного потока, создаёт значительный поток рассеяния. В зависимости от способа регистрации магнитного потока рассеяния магнитные методы контроля подразделяют на магнитопорошковый, магнитографический, феррозондовый и магнитополупроводниковый. Для контроля сварных соединений пользуются двумя первыми методами. По первому потоки рассеяния выявляются с помощью магнитного порошка, по второму - регистрируются на магнитную ленту. Сущность магнитопорошкового метода заключается в том, что на очищенную от загрязнений, окалины, следов шлака после сварки поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом, мыльным раствором («мокрый» метод). Под действием магнитных полей рассеяния частицы порошка перемещаются по поверхности детали и скапливаются в виде валиков над дефектами. Форма этих скоплений соответствует очертаниям выявляемых дефектов. Примеры установок для реализации данного метода показаны на рис. 4.45. Метод характеризуется достаточно высокой чувствительностью к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью результатов. С помощью магнитного порошка выявляют трещины, не видимые невооружённым глазом, внутренние трещины на глубине не более 15 мм, расслоение металла, а также крупные поры, раковины и шлаковые включения на глубине не более 3-5 мм. Этот метод широко применяется для контроля продольных сварных швов изделий, выполненных из магнитных материалов. Чувствительность контроля возрастает, если усиление швов перед испытанием удаляется. При магнитографическом методе поле рассеяния фиксируется на эластичной магнитной ленте, плотно прижатой к поверхности шва (рис. 4.46). В дальнейшем полученная информация считывается с ленты специальными устройствами магнитографических дефектоскопов. Простейшая блок-схема магнитографического дефектоскопа изображена на рис. 4.47. Дефектоскоп имеет электродвигатель, приводящий во вращение барабан с несколькими магнитными головками. Головки перемещаются поперёк магнитной ленты. Электрические сигналы с головки поступают в усилитель, усиливаются в нём и подаются на электронно-лучевую трубку. Магнитографией наиболее уверенно выявляются плоские дефекты (трещины, непровары, несплавления), когда их вертикальный размер составляет 8-10 % толщины сварного шва. При снятом усилении шва чувствительность контроля к указанным дефектам достигает 5 %. Этим методом значительно хуже выявляются округлые дефекты (поры, шлаковые включения), их размеры по высоте должны быть не менее 20 % толщины шва.

Рис. 4.39. Схема рентгеновской установки: 1,5- высоковольтные генераторы; 2 - блок питания; 3 - охладитель; 4 -рентгеновская трубка; б - устройство управления MGC 30; 7 - видеомонитор; 8-интегратор; 9-система обработки изображения; 10-видеокамера; 11 - видеоусилитель; 12 - рентгеновская пленка; 13 - изделие

Рис. 4.40. Общий вид рентгеновских аппаратов нового поколения: а, б - серии PHILIPS; в - отечественный портативный импульсный серии АРИНА; г- рентгенографический КРОУЛЕР серии МЕ24 (автономный самоходный рентгеновский комплекс для контроля сварных трубопроводов); р.т - рентгеновская трубка

Рис. 4.41. Ультразвуковые преобразователи: а - прямой; б - наклонный (призматический); в - раздельно-совмещённый; / — корпус; 2 - демпфер; 3 - пьезопластина; 4 - защитное донышко (протектор); 5 - призма; 6 - токоподвод; 7 - акустический экран

.

Рис 4.42. Схема ультразвукового контроля эхо-импульсным (а, 6) и теневым (в, г) методами при отсутствии (а, в) и наличии (б, г) дефекта

ис. 4.43. Общий вид ультразвуковых дефектоскопов: а - универсальный УД-11УА; б - портативный «Пеленг» УД-103

Рис. 4.44. Распределение магнитного потока по сечению доброкачественного сварного шва (а) и дефектного (б)

Рис. 4.46, Схема магнитографического контроля: 1 - намагничивающее устройство; 2 -сварной шов; 3 - дефект; 4 - магнитная лента

Рис. 4.47. Блок-схема магнитографического дефектоскопа: 1 - электродвигатель; 2 - блок головок; 5 - магнитная лента; 4 - усилитель; 5 - генератор развёртки; б-электронно-лучевая трубка

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 998; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.78.182 (0.011 с.) |

Рис. 4.37. Схема (а) и общий вид (б) рентгеновской трубки к установке MG 103/4.5

Рис. 4.37. Схема (а) и общий вид (б) рентгеновской трубки к установке MG 103/4.5 Рис. 4.38. Схема радиационного просвечивания швов:

Рис. 4.38. Схема радиационного просвечивания швов:

Рис. 4.45. Стационарная установка для магнитопорошкового контроля серии MAG

Рис. 4.45. Стационарная установка для магнитопорошкового контроля серии MAG