Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методы разрушающего контроляСодержание книги

Поиск на нашем сайте

К разрушающим испытаниям сварных соединений принято относить: механические, металлографические, коррозионные, химические. Особо следует выделить так называемые «безобразцовые» испытания механических свойств металла. Например, на стыках труб действующих энергоблоков периодически в зоне сварного шва металл зачищают и замеряют твёрдость, производят металлографические, рентгеноструктурные и другие испытания. При этом нарушают целостность материала, но не изделия в целом. Механические испытания сварных соединений регламентированы ГОСТ 6996-66, который устанавливает порядок и основные методы определения механических свойств сварного соединения и его отдельных зон. В сварных конструкциях ответственного назначения, работающих при отрицательных температурах, вибрационных нагрузках, изготовленных из высокопрочных материалов, сварные соединения дополнительно испытывают на стойкость против хрупкого разрушения и усталостную прочность. Основная задача механических испытаний - определение прочностных и пластических характеристик сварного соединения, без которых нельзя выполнить прочностной расчёт сварной конструкции. Эти данные позволяют правильно выбрать материал для конструкции и определить вид и условия сварки. Механические испытания могут быть статические и динамические. К статическим относятся испытания на растяжение, на изгиб, на твёрдость (микротвёрдость), на стойкость против хрупкого разрушения. Испытания на одноосное растяжение являются наиболее распространёнными. По их результатам определяют сразу несколько простейших механических характеристик материала: предел текучести (от), временное сопротивление (aj, относительное удлинение (S) и относительное сужение (г|)). Физическим пределом текучести (от) называется наименьшее напряжение, при котором образец деформируется («течёт») без заметного увеличения растягивающего усилия Р: σ=Pт/Fo, Р - усилие, соответствующее пределу текучести; Fo— исходная расчётная площадь сечения образца. Условным пределом текучести (σ0.2) называется напряжение, при котором остаточное удлинение образца достигает 0,2 % от его начальной длины: σ0.2=P0,2/F0 где Р0 - усилие, соответствующее пределу текучести. Временным сопротивлением — пределом прочности (ав) называется напряжение, отвечающее наибольшей нагрузке Ртах, предшествующей разрушению образца

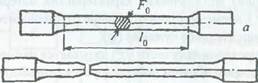

Рис. 4.48. Гагаринский образец для испытаний на растяжение: а - до испытания; б - после испытания

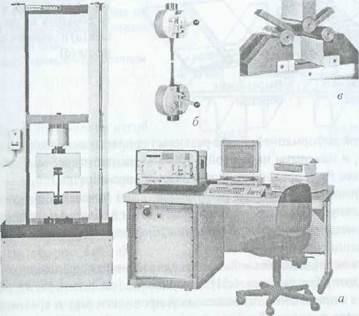

Рис. 4.49. Универсальная электромеханическая испытательная машина серии RSA фирмы SCHENCK: общий вид установки (а), оснастка для испытания на разрыв (б) и угол загиба (в)

Все эти характеристики (от, о0д, 5, -ф) можно получить при растяжении, например, цилиндрического образца (рис. 4.48) на испытательной машине (рис. 4.49) с одновременной записью растягивающего усилия Р, приложенного к образцу, и деформации образца ∆/. Типичная диаграмма растяжения для стали в координатах Р-А1 приведена на рис. 4.50. Прямолинейный участок диаграммы отражает прямую пропорциональную зависимость между усилием растяжения и упругой деформацией. Далее развивается пластическая деформация стали, и максимум на кривой в точке D соответствует наибольшей нагрузке Р, предшествующей разрушению образца. В точке Е происходит разрушение. Если провести прямую, параллельную АВ, из любой точки диаграммы в области пластической деформации, то на оси абсцисс получим величину остаточной деформации образца ∆/*. Для исследования свойств металла сварного соединения из него вырезают образцы (рис. 4.51): гагаринские (см. рис. 4.48, а); образцы для определения относительной прочности шва в сравнении с основным металлом без снятия усиления шва (рис. 4.52, а); образцы для определения абсолютного значения ав со снятым усилением и со специальной выточкой шва, предопределяющей место разрушения (рис. 4.52, б).

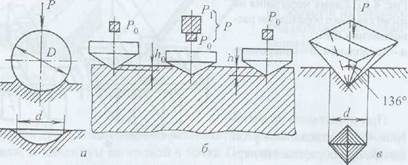

При испытании на изгиб (рис. 4.53) определяют угол загиба при образовании первой трещины в растянутой зоне образца, который даёт представление о пластических свойствах соединения в целом. Испытания на угол загиба можно проводить на универсальной испытательной машине со специальным приспособлением (см. рис. 4.49, в). В основе испытания на твёрдость (микротвёрдость) лежит свойство металла оказывать сопротивление пластической деформации при контактном воздействии в поверхностном слое. Измерение твёрдости вследствие быстроты и простоты осуществления, а также возможности без нарушения целостности изделия судить о свойствах металла получило достаточно широкое применение. Твёрдость определяют по Бринеллю, Роквеллу и Виккерсу. Сущность метода определения твёрдости по Бринеллю (ИВ) заключается во вдавливании стального шарика диаметром D в образец (изделие) под действием нагрузки Р и измерении диаметра отпечатка d после снятия испытательной нагрузки (рис. 4.54, а). Чем меньше диаметр отпечатка, тем выше твёрдость металла. Сущность метода определения твёрдости по Роквеллу заключается во вдавливании наконечника (индентора) с алмазным конусом с углом у вершины 120° либо стального закалённого шарика диаметром 1,588 мм (рис.4.54, б). Алмазный конус применяют для испытания твёрдых металлов, а шарик-для мягких. Под нагрузкой PQ ин-дентор прибора вдавливается в образец на глубину Ао. Затем на испытуемый образец подаётся нагрузка Р = Ро + Р}, и глубина погружения наконечника возрастает. После снятия основной нагрузки Р. прибор показывает число твёрдости по Роквеллу ЯЛ, которое определяется по осевому перемещению индентора.

Рис. 4.54. Схемы определения твердости по Бри-нсллю (а), Роквеллу {б), Виккерсу (в) и общий вид прибора для измерения твердости фирмы Tarnotest (г)

Определение микротвёрдости (твёрдость в микроскопически малых величинах) применяют для исследования отдельных структурных составляющих сплава. Прибор для определения микротвёрдости состоит из механизма для вдавливания алмазной пирамидки под небольшой нагрузкой и металлографического микроскопа. Твёрдость определяется по диагонали отпечатка алмазной пирамидки. Испытанием на хрупкость определяют хрупкое разрушение, при котором пластические деформации малы по сравнению с упругими. Хрупкое разрушение характерно для условий работы, при которых тормозится процесс развития пластической деформации из-за наличия острых концентраторов, отрицательных температур и некоторых других факторов. Такой характер разрушения опасен тем, что при сравнительно невысоких напряжениях может происходить лавинообразное распространение трещины через всё сечение конструкции. Стойкость против хрупкого разрушения зависит от сопротивления металла отрыву, и её оценивают по критерию вязкости разрушения К,. Этот показатель определяют путём испытания статическим изгибом образца с надрезом (рис. 4.55); в вершине образца имеется искусственная усталостная трещина. Образец нагружают до момента нестабильного развития трещины. Затем по величине нагрузки и длине трещины рассчитывают коэффициент интенсивности напряжений К[с, являющийся одним из главных критериев вязкости (хрупкости) разрушения

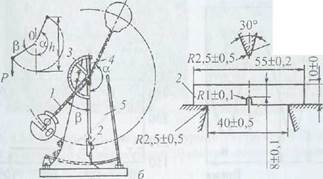

Рис. 4.56. Общий вид (а) и схема (б) маятникового копра и схема испытания на ударный изгиб образца с концентратором (в): I - маятник; 2 - образец; 3 - шкала; 4 - стрелка шкалы; 5 - тормоз

К динамическим относятся испытания на ударный изгиб и усталость. Испытания на ударный изгиб выявляют склонность металла к хрупкому разрушению в заданной зоне соединения. Метод основан на разрушении образца с концентратором (рис. 4.56, в) ударом маятникового копра (рис. 4.56, а, б). По шкале копра определяют полную работу К, затраченную при ударе (работа удара): К= Ph1(cosβ - cosα). Под ударной вязкостью понимают работу удара, отнесённую к начальной площади поперечного сечения SQ образца в месте концентратора: КС = K/So. Усталостные испытания по числу циклов до разрушения образца подразделяют на малоцикловые (обычно N = 100 - 5 • 104) и многоцикловые (как правило, N*l О6). Определяют способность соединений сопротивляться действию переменных нагрузок (рис. 4.57, а) при изгибе, растяжении и кручении. Форма образцов зависит от этих нагрузок и вида соединений. При испытании возможно определение предела выносливости ог - наибольшего напряжения, при котором образец выстаивает без разрушения заданное число циклов - базу испытания (рис. 4.57, б). Металлографический анализ проводят для определения структуры сварного соединения и выявления реальных размеров дефектов сварного шва. Полный металлографический анализ сварного со единения должен состоять из исследования макро- и микроструктуры металла шва, зоны термического влияния и основного металла. При макроанализе исследуют макроструктуру (строение) металла, видимую без увеличения или при небольшом увеличении (с помощью лупы). Для этого из сварного соединения вырезают образцы (темплеты) в определённом месте и определённой плоскости.

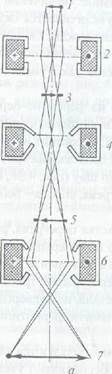

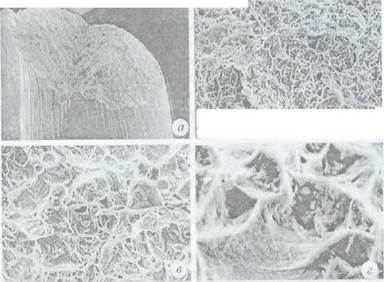

Поверхность образца шлифуют и подвергают травлению специальными реактивами (в большинстве случаев растворами кислот высокой концентрации). Действие травителей заключается в том, что они по-разному растворяют составляющие структуры, что и позволяет выявить, например, сварной шов, его дендритное строение и геометрические размеры (рис. 4.58, о). Дефекты, нарушающие сплошность металла, выявляются потому, что реактивы растравливают трещины, поры, раковины и прочие дефекты. Микроскопический анализ применяют для: - определения формы и размеров зёрен, из которых состоит сплав; - обнаружения изменений внутреннего строения сплава, происходящих под влиянием термического цикла сварки; - выявления дефектов сварного соединения (микропор, микротрещин и т. п.); - обнаружения неметаллических включений (например, сульфидов, оксидов). Для микроанализа из исследуемого сварного соединения вырезают образец; исследуемую поверхность подвергают шлифованию, полированию (механическому, электролитическому), травлению. Подготовленная поверхность называется микрошлифом. Для исследования структуры металлов и сплавов на микрошлифах применяют металлографические микроскопы (рис. 4.59). По оптической схеме микроскоп состоит из двух основных раздельных оптических систем: окуляра, располагающегося в непосредственной близости к глазу, и объектива, обращенного к объекту исследования - микрошлифу. Объектив даёт действительное увеличение промежуточного изображения объекта, которое увеличивается окуляром. Таким образом, изображение увеличивается дважды. Общее увеличение представляет собой произведение увеличения объектива на увеличение окуляра. Оптические микроскопы дают увеличение до 1500 раз. Микроструктуры сварного соединения из ферритно-перлитной стали приведены на рис. 4.58,6-е. Из анализа фотографий видно, что структура металла вверху и внизу (рис. 4.58, б) состоит из лучистых кристаллов верхнего бейнита, округлённых полосами феррита и перлита. При переходе от основного металла ко шву (рис. 4.58, в) слева виден крупнозернистый бейнит зоны перегрева, справа - бейнит металла шва. На рис. 4.58, г приведена структура участка перегрева, расположенного рядом со швом; она содержит до 80 % крупнозернистого бейнита, а также около 10 % феррита и 10 % перлита. Структура участка, где металл нагревался выше температуры Ас2 (рис. 4.58, д), состоит из феррита и перлита. Основной металл, не подвергавшийся термическому влиянию сварки, имеет строчечную ферритно-перлитную структуру (рис. 4.58, е). При необходимости большего увеличения пользуются электронными микроскопами (рис. 4.60), которые обеспечивают увеличение до 200000 раз. Эти микроскопы работают по схеме проходящих электронных лучей. Вместо стеклянных линз в электронном микроскопе установлены электромагнитные линзы, преломляющие электронные лучи. Источником электронов служит раскалённая вольфрамовая нить. Электронный микроскоп предназначен для исследования объектов в проходящих электронных лучах, и предмет исследования должен быть очень тонким. Поэтому при исследовании используются не сами образцы, а тонкие плёнки - реплики, воспроизводящие рельеф поверхности микрошлифа. Структуру можно анализировать и на изломах сварного соединения с помощью сканирующих растровых электронных микроскопов, предназначенных для исследования объектов в отражённых от поверхности электронных лучах. Данный метод называют ф р а к т о -графическим.

Рис. 4.60. Схема (а) и общий вид (б) электронного микроскопа просвечивающего типа; 1 - источник электронов; 2 - кондедсорная линза; 3 - объект; 4 - объективная линза; 5 - промежуточное изображение; б - проекционная линза; 7 -конечное изображение

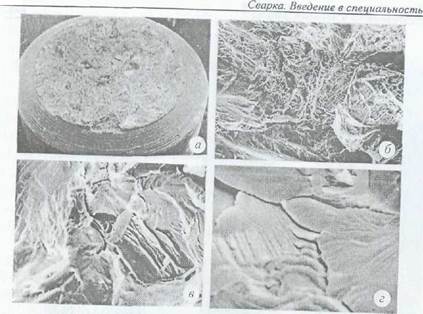

Изломы сварных соединений исследуют после механических испытаний образцов (см. рис. 4.48), а также после разрушения сварных конструкций. По излому можно определить характер разрушения - пластическое или хрупкое, а также выявить дефекты - поры, трещины, неметаллические включения и др. Если металл пластичен, то его разрушение под воздействием растягивающих усилий будет происходить в результате зарождения, развития и слияния микропор. Поверхность разрушения в этом случае характеризуется наличием типичного ямочного (чашечного) рельефа (рис. 4.61). При этом чем больше размеры ямок, чем глубже они, тем металл обладает большим запасом пластичности. При хрупком разрушении в изломе присутствуют фасетки скола (рис. 4.62). Испытания на коррозию проводят для определения коррозионной стойкости сварного соединения или отдельных его зон при работе в различных средах. Различают испытания на общую и местную коррозию. Общая коррозия является результатом растворения металла в агрессивной среде. По характеру общая коррозия может быть: равномерной, при которой с одинаковой скоростью разрушается основ-иой металл и металл шва; неравномерной, при которой быстрее разрушается металл шва или же в определенных местах основной металл и металл по линии сплавления. Эта коррозия характерна для углеродистых и низколегированных сталей. Основные методы оценки коррозионной стойкости металла следующие (ГОСТ 13819-68): гравиметрический, профилографический, электрохимический; механические испытания на растяжение и изгиб. Гравиметрический метод заключается в том, что сваривают две пластины, а затем разрезают на полосы шириной до 15 мм каждая. Образцы очищают от окалины, заусенцев, взвешивают и погружают в сосуд с кислотой (азотной, серной или соляной) различной концентрации. По истечении определённого времени (6-48 ч. в зависимости от материала и концентрации кислоты) образцы вынимают и повторно взвешивают. О развитии процесса коррозии судят по потере массы образцов. Профилографический метод заключается в том, что степень коррозии сварных соединений определяют по профилограммам, которые строят для каждого образца на основании измерения профиля поверхности стрелочным индикатором до и после воздействия на металл агрессивной среды с последующим сравнением результатов измерения. Электрохимический метод определения коррозионной стойкости заключается в установлении разницы потенциалов между отдельными зонами сварного шва в той или иной коррозионной среде. Метод механических испытаний на растяжение и изгиб заключается в сравнении прочностных и пластических свойств образцов до и после коррозионных испытаний. Местная коррозия может развиваться в зоне термического влияния основного металла на некотором удалении от шва (по линии сплавления основного металла с металлом шва) и в металле шва. Местная коррозия возникает в результате нагрева металла отдельных зон сварного соединения до определённых температур. Этому виду коррозии подвержены аустенитные и аустенитно-ферритные стали. Существует несколько методов оценки местной коррозии, регламентированных ГОСТ 6032-75. Химический анализ служит для отбраковки материалов по составу, а также для установления причин появления дефектов в сварном соединении. При исследовании сварных соединений обычно проводят химический анализ основного, присадочного (электродного и проволоки) и наплавленного металла шва. При химическом анализе металла шва устанавливают, находится ли содержание углерода, кремния, марганца и других легирующих элементов в пределах, которые регламентированы технической документацией (например, ГОСТами, ОСТами). Кроме того, важно установить, что содержание вредных элементов (примесей - серы, фосфора и др.) в стали не превышает допустимых пределов. В некоторых случаях, особенно при разработке нового состава покрытия или технологии сварки, проводят также анализ шва на содержание азота, кислорода и водорода. Химический анализ металла может быть проведен спектральным методом, при котором на поверхности образца зажигают дугу. Пары металла, попадающие в дугу, дают свой, присущий им спектр, который разлагают на аналитические линии. Сравнивая эти линии с эталонными, находят количественный и качественный состав элементов в сплаве.

Рис. 4.61. Топография поверхности разрушения образца из основного металла: а ~ х20; б - х500; в - Х2000; г - х 10000

Рис. 4.62

|

||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 1124; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.214.139 (0.008 с.) |

Твёрдость по Виккерсу (HV) заключается во вдавливании алмазного наконечника, имеющего форму правильной четырёхгранной пирамиды, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки (рис. 4,54, в).

Твёрдость по Виккерсу (HV) заключается во вдавливании алмазного наконечника, имеющего форму правильной четырёхгранной пирамиды, в образец (изделие) под действием нагрузки Р и измерении диагонали отпечатка d, оставшегося после снятия нагрузки (рис. 4,54, в).