Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Анализ необходимости применения компьютерных системСодержание книги Поиск на нашем сайте

Большую роль в повышении эффективности проектно-конструкторских работ играют компьютерные системы, которые можно разделить на локальные и глобальные системы.Локальные системы структурно состоят из нескольких персональных компьютеров и аппаратных устройств (принтеров, мониторов, сканеров), объединенных в единую сеть. Отличительной чертой локальной сети является ее автономность и нацеленность на решение специализированных задач.Глобальная сеть (Интернет) позволяет получать любую информацию, используя адресную систему. Применение компьютерных технологий при проектировании изделий значительно повышает технологичность конструкций за счет оперативного поиска патентов, стандартов, выполненных ранее конструкторских решений, улучшает учет вносимых в документацию изменений, обеспечивает конструкторов широкой информацией по решаемому вопросу, начиная от патентного поиска и кончая копиями ранее разработанных чертежей изделий, имеющих похожие конструкции. Большой удельный вес в затратах при конструировании имеют расчеты, выполнение графической части проектов, часто носящие рутинный характер (табл. 1). Например, для подготовки производства легкового автомобиля нужно выполнить более 10 тысяч чертежей, а средняя трудоемкость формата А4 составляет 10—20 чел-ч.

Удельный вес трудовых затрат на конструкторскую подготовку Таблица 1

Приведенные в таблице 1 соотношения трудоемкости при конструкторской подготовке производства показывают, что более половины из их составляют работы, связанные с разработкой и оформлением чертежей и размножением конструкторской документации. Это позволяет сделать вывод об актуальности автоматизации проектно-конструкторских работ, выполняя проектирование в компьютерных системах — системах автоматизированного проектирования (САПР). Одной из наиболее организационно-разработанной САПР является система CAD/CAM, т.е. автоматизированное проектирование/автоматизированное управление. Система CAD/CAM объединяет две функциональные системы. Система CAD включает несколько подсистем: PDMS подсистему компоновочного проектирования с блоками двух- и трехмерной графики; SAS/SDB — подсистему строительной части проекта: FAS/FDS - подсистему технологической части проекта с формированием чертежей; QTO — подсистему расчета потребности в материальных и трудовых ресурсах. Система САМ включает подсистемы: AMS — подсистему управления (планирования); QA — подсистему оценки и контроля качества (анализ эффективности работы по проекту); SAD — подсистему документооборота с базой данных. Применение САПР, наличие автоматизированных рабочих мест (АРМ) конструкторов, позволяющих кодировать чертежи, подготавливать информацию для ввода в компьютер, редактировать текст и графику привели к существенному перераспределению функций между конструктором и компьютером, изменили технологию и организацию работ в проектно-конструкторских подразделениях. Конструкторы освобождаются не только от трудоемких сбора и подготовки информации, расчетных и графических работ, но, частично, и творческих занятий (например, выбора оптимального варианта). Кроме этого, повышается качество разработки изделия. Например, на фирме Форд при создании автомобиля «Мондео» использовали проектно-конструкторский технологический комплекс СЭР, позволяющий при проектировании автомобиля обходиться без «бумажных» чертежей, пластилиновых макетов, с помощью которых задумки конструктора обычно воплощаются в металл. Итог компьютерного проектирования — экономия 13 месяцев при разработке автомобиля «Мондео». В целом продолжительность работ от первых виртуальных набросков до конвейерной версии составила 24 месяца при высоком качестве изготовления технологического оснащения (в основном штампов). Подобные компьютерные системы применяются и в отечественном машиностроении. Интересен опыт научно-технического центра «Конструктор», которой проектирует программно-аппаратные комплексы высокой степени интеграции, обеспечивающие комплексную автоматизацию сквозного цикла: проектирование — конструирование — изготовление. Основу комплексов составляют лицензионные системы: Однако творческая работа, согласование и принятие решений составляют 20—25% (см. табл. 1) и не могут быть автоматизированы. Поэтому разработчик вынужден при самой совершенной покупной компьютерной системе дополнять базу данных. Вся эта работа строится на использовании графических редакторов, интерактивный режим которых мало чем отличается. Отечественным машиностроением накоплен значительный опыт по созданию и использованию систем автоматизированного проектирования технологических процессов (САПР ТП). Основными задачами, решаемыми при внедрении САПР ТП, являются: - сокращение сроков разработки технологических процессов; - повышение производительности труда работников, занятых технологической подготовкой производства; - повышение качества работ; - уменьшение стоимости работ по ТПП. Для функционирования САПР ТП на предприятии необходимо создать информационную базу, которая должна содержать классификаторы заготовок, деталей, оборудования, режущего, вспомогательного и измерительного инструмента, средств технологического оснащения, действующие ГОСТы, стандарты предприятия, рекомендации и руководящие материалы. Также необходимо разработать (или использовать существующую) систему кодирования технико-экономической информации. Все вышеописанные работы достаточно трудоемки, и внедрение САПР ТП в полном объеме может затянуться на длительный срок. Поэтому работы по автоматизации проектирования технологических процессов следует проводить в несколько этапов, отличающихся друг от друга уровнем автоматизации. На первом этапе проводится частичная автоматизация работ. Используя средства вычислительной техники, разрабатываются маршрутные и операционные карты, проводятся расчеты норм штучного времени, расхода материала и т.п. Второй этап предусматривает внедрение автоматизированных систем, решающих комплексные задачи технологической подготовки производства. Разрабатываются типовые и групповые технологические процессы, выбираются средства технологического оснащения, проектируются производственные участки, линии и т.п. На третьем этапе проводится работа по внедрению автоматических систем, являющихся частью интегрированных производственных систем, которые осуществляют комплексную подготовку производства изделий, изготовление которых проводится с использованием гибких производственных систем (ГПС). Четвертый этап работ предполагает использование самонастраивающихся и самоорганизующихся систем, которые могут отслеживать изменение условий производства и при необходимости корректировать методы решения производственных задач. Человек в этих условиях выполняет роль контролера. Сразу перейти к решению задач третьего или четвертого этапа практически невозможно, так как необходимо создать достаточную информационно-технологическую базу. Работа предприятия на том или ином этапе зависит от многих факторов, в частности от типа производства. В условиях единичного и мелкосерийного производства номенклатура выпускаемых изделий чрезвычайно велика, поэтому предприятие постоянно находится в стадии технологической подготовки производства. Из-за большого объема работ по технологическому проектированию на изделия разрабатываются только маршрутные технологические процессы. Решение вопросов, связанных с выполнением технологических операций (схема базирования заготовки, число переходов, режимы резания, выбор средств технологического оснащения и др.), предоставляется рабочим, имеющим достаточно высокую квалификацию. Кроме разработки маршрутных технологических процессов решаются и другие задачи по подготовке производства: - разрабатываются материальные нормативы; - производятся расчет и заявка необходимого количества режущего и измерительного инструмента; - рассчитываются трудозатраты на изготовление деталей, сборочных единиц и изделия в целом. На предприятиях единичного и мелкосерийного производства целесообразно внедрение САПР ТП на уровне маршрутной технологии. Серийное производство характеризуется большей стабильностью изделий, выпускаемых крупными партиями. Уровень проработки технологии здесь выше, чем в единичном и мелкосерийном производстве. Для деталей разрабатываются в основном типовые и групповые технологические процессы. На предприятии создается и постоянно пополняется банк данных, который содержит следующие основополагающие документы: - конструкторские и технологические характеристики изделий; - классификаторы деталей, оборудования, СТО, режущего и измерительного инструмента; - эксплуатационно-технические характеристики оборудования (в том числе с ЧПУ) и технологической оснастки; - организационно-технологическую документацию (маршруты изготовления, операционные карты, техпроцессы изготовления деталей и сборочных единиц, конструкторские и технологические спецификации, проекты линий и участков и т.п.); - нормативно-справочную документацию (режимы резания, нормы времени, действующие стандарты и т.п.). Использование вычислительной техники и информационно-поисковой системы позволяет разрабатывать технологическую документацию достаточной полноты и практически не требующей последующей доработки. В крупносерийном и массовом производстве объем выпускаемых изделий достигает десятков и даже сотен тысяч. Период работы предприятия до очередной переналадки на выпуск нового изделия может достигать нескольких лет. В данных типах производства экономически оправданы большие капитальные вложения на стадии технологической подготовки производства. Например, применение дорогих методов получения высокоточных заготовок позволяет уменьшить припуски при механической обработке и повысить коэффициент использования металла. На предприятиях широко используются специальное оборудование (если ни одна из существующих моделей не устраивает, то делается заказ на проектирование специального станка), СТО и инструмент, в том числе и специальный. Решаются дополнительные задачи подготовки производства и выдвигаются новые требования к САПР, для этого создаются подсистемы САПР, такие как: - автоматизация расчетов операционных размерных цепей; - автоматизированного проектирования операций; - автоматизация расчетов режимов резания и нормирования труда; - автоматизация проектирования производственных участков, цехов и др. Для серийного и массового производства характерно выполнение операций на станках с ЧПУ. Технолог-программист разрабатывает управляющую программу, которая является элементом технологического процесса. Оператор, работающий на станке с ЧПУ, не имеет возможности вмешиваться в процесс обработки детали, а, следовательно, практически не влияет на точность получаемых размеров. Кроме традиционных расчетов, технолог-программист проводит дополнительные расчеты: - расчет траектории инструмента: - кодирование управляющей программы на носитель; - отладка и внедрение программы на рабочем месте. При разработке программы широко используются математические методы. В настоящее время существует много систем автоматизированного программирования (САП), которые успешно используются на предприятиях серийного и массового производства. Сроки технологической подготовки производства (ТПП) существенно сокращаются за счет автоматизации инженерного груда. Но прежде чем приступать к автоматизации работ, необходимо правильно выбрать объект автоматизации. По степени сложности объектом может быть: - система ТПП в целом как совокупность взаимодействующих функциональных подсистем; - функциональная подсистема как совокупность задач ТПП; - задачи ТПП, решение которых необходимо для обеспечения функционирования системы ТПП. При выборе объекта автоматизации необходимо учитывать следующие факторы: - снижение трудоемкости работ при разработке технологических процессов; - повышение уровня организации и качества ТПП; возможность рациональной организации основного производства; сокращение сроков ТПП и стоимости обработки информации. Объект автоматизации выбирается на стадии разработки технического задания и уточняется при работе над техническим проектом. Предварительный выбор объекта проводится в соответствии с определенной целевой функцией. Нелепая функция определяет условия выбора объекта, подлежащего автоматизации в зависимости от требований производства. Это может быть временная, технологическая (решение комплекса взаимосвязанных задач на едином организационно-техническом уровне) или стоимостная (рациональное распределение и использование затрат при рассмотрении объектов, подлежащих автоматизации) целевая функция. Экономическое обоснование правильности выбора объекта является достаточным условием при выборе объекта автоматизации по одной из целевых функций. При этом необходимо выполнение следующих условий. 1. Для временной целевой функции; - при автоматизации решения определенной задачи

где

m - количество этапов обработки информации (регистрация, обработка, выдача результатов решения) при автоматизации комплекса задач.

где

n - количество взаимосвязанных задач. 2. Для технологической целевой функции

где

3. Для стоимостной целевой функции

где Е - принятая на предприятии внутренняя норма рентабельности;

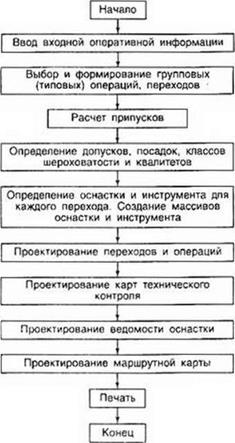

Рис. 1. Схема алгоритма САПР технологических процессов При сравнении нескольких вариантов наиболее экономичный выбирают по минимуму приведенных затрат ( Правильно выбрав объект автоматизации, можно получить существенную экономию материальных и трудовых ресурсов. На рис. 1 приведена схема алгоритма САПР технологических процессов. Входная оперативная информация формируется на основе системы кодирования технико-экономической информации. Все дальнейшие работы (выбор и формирование групповых или типовых операций (переходов), расчет припусков, определение допусков и т.д.) осуществляются по СТП (стандартам предприятия), классификаторам и нормативно-справочной документации предприятия. Конечный результат данного процесса - разработка маршрутной карты технологического процесса.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 377; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.186.27 (0.01 с.) |

- время обработки информации в автоматизированном режиме:

- время обработки информации в автоматизированном режиме: - время неавтоматизированной обработки информации на i-м этапе (с учетом возможного совмещения этапов обработки информации), определяемое режимом работы предприятия, частотой поступления данных и длительностью цикла обработки данных;

- время неавтоматизированной обработки информации на i-м этапе (с учетом возможного совмещения этапов обработки информации), определяемое режимом работы предприятия, частотой поступления данных и длительностью цикла обработки данных;

- время обработки информации комплекса взаимосвязанных задач в автоматизированном режиме;

- время обработки информации комплекса взаимосвязанных задач в автоматизированном режиме; - длительность решения комплекса взаимосвязанных задач в неавтоматизированном режиме;

- длительность решения комплекса взаимосвязанных задач в неавтоматизированном режиме;

- суммарные затраты, необходимые на переподготовку информации по m операциям;

- суммарные затраты, необходимые на переподготовку информации по m операциям; - затраты, связанные с решением задач в автоматизированном режиме.

- затраты, связанные с решением задач в автоматизированном режиме. ,

, - стоимость решения задачи или комплекса взаимосвязанных задач по i-м вариантам;

- стоимость решения задачи или комплекса взаимосвязанных задач по i-м вариантам; - единовременные затраты по сравниваемым вариантам.

- единовременные затраты по сравниваемым вариантам.

).

).