Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Наполнители и основные группы вспомогательных веществ, используемых в производстве таблетокСодержание книги

Поиск на нашем сайте

. КОНТРОЛЬНЫЕ ВОПРОСЫ

1.Таблетки - как лекарственная форма. 2.Какие основные группы вспомогательных веществ используются в таблеточном производстве? 3.В каких случаях в производстве таблеток применяют разбавители? 4.Каково назначение связывающих веществ? 5.Что такое разрыхляющие вещества? На какие группы они подразделяются по механизму действия? 6.Какие лекарственные вещества могут таблетироваться без гранулирования? 7.Как можно улучшить технологические свойства порошков и осуществить прямое прессование? 8.Какие принципиальные отличия кривошипных и ротационных таблеточных машин? 9.Чт представляет собой таблеточная машина двойного прессования?

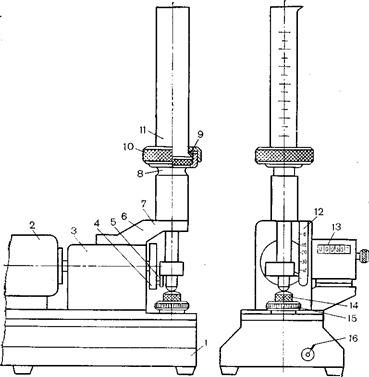

ЗАНЯТИЕ №2 Изучение свойств порошков для приготовления таблеток.Приготовление таблеток прямым прессованием с добавлением вспомогательного вещества. ЛАБОРАТОРНАЯ РАБОТА 3 Определение размера и формы частиц порошков. Объемно-технологические свойства прессуемых масс и физико-механические характеристики полученных таблеток во многом определяются формой и размером частиц порошков, поэтому исследование этих показателей позволяет прогнозировать рациональный способ таблетирования. Размер частиц порошков определяют по их длине и ширине, которые измеряют с помощью микроскопа, снабженного микрометрической сеткой, при увеличении в 400 или 600 раз. Определение проводят сухим способом: на поверхность предметного стекла насыпают измельченный исследуемый порошок, затем поворотом стекла на 180° его стряхивают при легком постукивании по стеклу. Оставшаяся на стекле пыль порошка вполне достаточна для исследования под микроскопом. Для каждого порошка проводят не менее 50 замеров в поле микроскопа по максимальным и минимальным размерам длины и ширины. Затем вычисляют средние показатели. Форму частиц устанавливают по отношению средней длины частиц к средней ширине. При этом методе частицы условно подразделяют на три основных вида: удлиненные— отношение длины к ширине более чем 3:1; пластинчатые — длина превышает ширину и толщину, но не более чем в 3 раза; равноосные — имеют форму, близкую к изометрической. Определение технологических свойств порошков. Фракционный (гранулометрический) состав. Фракционный состав или распределение частиц порошка по крупности оказывает определенное влияние на сыпучесть, а следовательно, и ритмичную работу таблеточной машины, стабильность массы получаемых таблеток, точность дозировки лекарственного вещества, а также на качественные характеристики таблеток (внешний вид, распадаемость, прочность и др.). Наиболее быстрым и удобным методом определения дисперсности является ситовой анализ. Техника этого анализа заключается в том, что 100 г исследуемого порошка просеивают через набор из пяти последовательно-собранных сит (диаметр отверстий 3, 2, 1, 0,5, 0,2 мм). Навеску материала помещают на самое крупное (верхнее) сито и весь комплект сит встряхивают (вручную или на аппарате для встряхивания) в течение 5 мин (контролируется по секундомеру). Затем сита снимают по очереди одно за другим, каждое сито встряхивают отдельно над листом гладкой бумаги. Просеивание считается законченным, если количество материала, проходящего сквозь сито при дополнительном встряхивании в течение 1 мин, составит по массе менее 1 % материала, оставшегося на сите. Отсев добавляют на верхнее сито оставшегося комплекта сит. Остаток материала на сите взвешивают. Результаты ситового анализа заносят в таблицу, причем знаком «+» обозначают фракцию, оставшуюся на данном сите, а знаком «—» прошедшую через сито. Содержание фракций различной крупности выражают в процентах от массы образца. Насыпная (объемная) плотность. Насыпную плотность—массу единицы объема свободно насыпанного порошка, определяют путем свободного насыпания порошка в определенный объем со стандартным уплотнением. Насыпная плотность зависит от формы, размера, плотности частиц порошка (гранул), их влажности. По значению насыпной плотности можно прогнозировать объем матричного канала и характер применяемых вспомогательных веществ. Максимальную насыпную плотность пороша измеряют на приборе модели 545Р-АК-3 Ждановского завода технологического оборудования медицинской промышленности (ЖЗТО) (рис. 5). Прибор состоит из основания (1), на котором размещен электродвигатель (2) и редуктор (3). На выходном валу редуктора смонтирован маховик (4) с эксцентриком (5). В стойке (6) размещен шток (7); на верхнем корпусе его закреплена втулка (8), на которую при помощи прокладки (9) и гайки (10) установлен измерительный стеклянный цилиндр (11) вместимостью 25 мл. Амплитуду колебаний регулируют при помощи винта (14) и контргайки (15) по шкале (12). В комплект прибора входит автотрансформатор (на рисунке не показан), с помощью которого регулируют частоту вращения мотора; число колебаний измерительного цилиндра фиксирует счетчик (13). Взвешивают 5 г исследуемого порошка с точностью до 0,001 г и засыпают его в измерительный цилиндр. Устанавливают амплитуду колебаний посредством регулировочного винта (14) и после отметки по шкале (12) фиксируют положение контргайкой (15). Оптимальная амплитуда 35—40 мм. Частоту колебаний устанавливают при помощи автотрансформатора в пределах 150— 200 кол/мин по счетчику. Далее включают прибор тумблером (16) и следят за отметкой уровня порошка в цилиндре.

Рис. 5. Прибор для определения максимальной насыпной плотности порошков. Объяснение в тексте.

Когда уровень порошка становится постоянным (обычно через 5—10 мин), прибор выключают. Максимальную насыпную плотность рассчитывают по формуле:

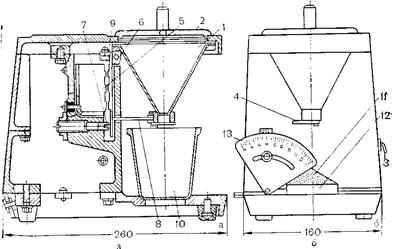

где ρн — насыпная плотность, кг/м3; v — объем порошка в цилиндре после утряски, м3; т — масса сыпучего материала, кг. Сыпучесть. Способность порошкообразной системы высыпаться из емкости или «течь» под силой собственной тяжести и обеспечивать равномерное заполнение матричного канала называется сыпучестью таблетируе-мой массы. Материал, имеющий плохую сыпучесть, зависает в воронке, прилипает к ее стенкам, что нарушает ритм его поступления в матрицу. Это приводит к тому, что заданная масса и плотность таблетки будут колебаться. Сыпучесть определяют по скорости высыпания определенного количества материала (30,0—100,0) из металлической или стеклянной воронки со строго заданными геометрическими параметрами или по углу естественного откоса. Наиболее точные результаты, с хорошей воспроизводимостью получают при определении сыпучести на стандартных приборах, например приборе модели GDT фирмы «Эрвека» (ФРГ) или вибрационном устройстве модели ВП-12А (ЖЗТО). Устройство для испытания материалов на сыпучесть ВП-12А (рис. 6) состоит из корпуса, внутри которого смонтированы все функциональные узлы. В приборе предусмотрена вибрация конусной воронки путем жесткого соединения ее с электромагнитным устройством, работающим от сети переменного тока. Навеску порошка (гранулята) массой 50 г (взвешивают с точностью до 0,01 г) осторожно, без уплотнения, засыпают в воронку (1) предварительно сняв крышку (2).

Рис. 6. Прибор модели ВП-12А.

|

||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 836; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.41.252 (0.008 с.) |