Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Методическое пособие для выполнения лабораторно-практических работ по курсу «Механизация и автоматизация технологических процессов в животноводстве»Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Методическое пособие для выполнения лабораторно-практических работ по курсу «Механизация и автоматизация технологических процессов в животноводстве» для студентов бакалавров по направлению подготовки «Технология производства и переработки сельскохозяйственной продукции»

Часть 1: Механизация приготовления и раздачи кормов и кормовых смесей

Нижний Новгород - 2016

Оглавление

УДК 631.171; 636 Составители: Б.И. Горбунов, профессор М.Н. Денцов, ст. преподаватель И.В. Филимонов, доцент А.М. Забурдаев, доцент

Методическое пособие для выполнения лабораторно-практических работ по курсу «Механизация и автоматизация технологических процессов в животноводстве» - часть 1: Механизация приготовления и раздачи кормов и кормовых смесей / «Нижегородская государственная сельскохозяйственная академия». – Нижний Новгород, 2016.

Лабораторная работа № 1 Машины для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов Цель работы: изучить конструкцию и технологический процесс машин для измельчения и обработки грубых и концентрированных кормов, корнеклубнеплодов. Машины для измельчения грубых кормов Для механического измельчения грубых кормов применяются измельчители, которые представляют собой большую группу машин с различными принципами действия измельчающих аппаратов. В настоящее время используют дисковые и барабанные режущие аппараты, штифтовые измельчающие устройства, роторно-молотковые механизмы. Измельчитель грубых кормов (ИГК-30Б)

Рис. 2. Технологическая схема измельчителя грубых: кормов ИГК-З0Б: 1 – дефлектор; 2 – регулируемый козырёк; 3 – диск; 4 – штифт; 5 – приёмная камера; 6 – прессующий транспортёр; 7 – питающий транспортёр; 8 – лопатка; 9 – ротор; 10 – лопасть ротора.

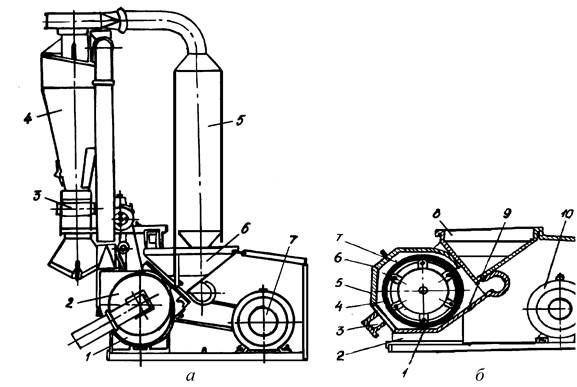

Измельчитель снабжен измельчающим аппаратом штифтового типа. Наличие в ИГК-30Б горизонтального 7 и прессующего 6 транспортеров облегчает загрузку машины и способствует увеличению ее производительности (рис. 2). Технологический процесс. Корм, подлежащий измельчению, по транспортёру 7 (рис. 2) поступает к прессующему транспортёру 6 и направляется в приёмную камеру 5. До поступления в измельчающую камеру под действием собственной массы происходит отделение тяжелых примесей, которые выпадают через окно приемной камеры 5. В измельчающей камере корм, проходя между штифтами 4 неподвижного и подвижного дисков 3 дробильной камеры измельчается (солома разрывается, расщепляясь вдоль и поперек волокон, длина резки соломы 30 мм) и далее воздушным потоком и лопатками 8 выбрасывается через дефлектор 1. Регулируемый козырёк 2 и механизм поворота позволяют равномерно распределить измельчённый корм по кузову транспортного средства. Для предотвращения распыливания корма транспортные средства должны быть оборудованы сетками. Машины для обработки концентрированных кормов В машинах для обработки концентрированных кормов используются следующие виды обработки исходного продукта: плющение, скалывание, размол или дробление при свободном ударе. Наиболее широкое применение нашло дробление свободным ударом, которое реализовано в молотковых дробилках. Простота устройства, высокая надёжность в работе, компактность установки обусловили возможность широкого их применения. Наряду с этим молотковые дробилки обладают рядом недостатков: высокая энергоёмкость, неравномерность гранулометрического состава получаемого продукта, интенсивный износ рабочих органов. В зависимости от организации рабочего процесса в рабочей камере различают дробилки открытого или закрытого типа. По назначению дробилки могут быть специализированными (для дробления продукта одного вида) и универсальными. В зависимости от вида сепарации готового продукта они могут быть как решётные, так и безрешётные. Дробилка молотковая КДМ-2,0 Устройство. Дробилка молотковая КДМ-2,0 предназначена для измельчения зерна и жмыха. Дробилка может применяться в кормоцехах, мельницах и кормоприготовительных отделениях при животноводческих фермах. Кормодробилка молотковая КДМ-2,0 (рис. 3 а) состоит из рамы, бункера с двумя магнитными сепараторами, дробильной камеры с барабаном, циклона со шлюзовым затвором, фильтрующего рукава, вентилятора, электропривода и пускового оборудования. Основной технологический процесс проходит в дробильной камере (рис. 3 б), которая состоит из чугунного корпуса 2 со вставными боковинами, несущих корпусов подшипников главного вала дробилки и задней стенки, выполненной в виде откидывающейся крышки 6. Внизу крышка дробильной камеры имеет окно, к которому на быстросъемных замках жестко крепят всасывающий трубопровод вентилятора 3. Технологический процесс. Для получения необходимой фракции измельчения перед запуском дробилки необходимо открыть откидную крышку дробильного барабана и поставить соответствующее сменное решето. Для мелкого дробления в камеру дробилки вставляют решето с отверстиями - 4 мм, среднего - 6мм и крупного - 8мм. Величина подачи продукта в дробильную камеру регулируют заслонкой приёмного бункера, а загрузка машины контролируется амперметр-индикатором, показания которого не должны превышать 55-ампер.

Рис. 3. а) Дробилка молотковая КДМ-2,0: 1 – дробильная камера; 2 – вентилятор; 3 – шлюзовой затвор; 4 – циклон; 5 – фильтрующий рукав; 6 – бункер; 7 – привод. б) Дробильная камера: 1 – дробильный барабан; 2 – корпус дробильного барабана; 3 – вставная выбросная горловина; 4 – решето сменное; 5 – выбросной люк дробильной камеры; 6 – крышка дробильной камеры; 7 – зарешетная полость; 8 – зерновой ковш; 9 – регулировочная заслонка; 10 – электродвигатель.

Из приёмного бункера зерно, проходя по наклонному днищу горловины, очищается магнитным сепаратором от металлических предметов и попадает в дробильную камеру, где под действием ударов молотков, дек и решета измельчается. Измельчённые частицы корма через отверстия решета поступают в зарешётное пространство, откуда отсасываются вентилятором и транспортируются в циклон. В циклоне, вследствие образовавшегося в нём интенсивного завихрения, происходит отделение воздуха от продукта, который через шлюзовой затвор порциями выдаётся в мешкотару, подвешенную к раструбу. Воздух, через обратный трубопровод, фильтрующий рукав и приёмный патрубок поступает обратно в дробильную камеру. Дробилка безрешётная ДБ-5 Устройство. Дробилка безрешётная ДБ-5предназначена для измельчения различных видов фуражного зерна для животных и птицы. Выпускают в двух исполнениях: ДБ-5-1 – укомплектована самой дробилкой, загрузочным и выгрузным шнеками и шкафом управления. ДБ-5-2 – укомплектована только дробилкой и укороченным загрузочным шнеком. Основные сборочные единицы дробилки крепятся к корпусу. В горловине корпуса установлены разделительная камера 2 и кормопровод 3 (рис. 4 а).

Рис. 4. а) Устройство ДБ-5: 1 – фильтр; 2 – разделительная камера; 3 – кормопровод; 4 –механизм управления заслонками; 5 – ведомый двухступенчатый шкив; 6 – скоба; 7 – рамка; 8 – бункер; 9 – ротор; 10 – рама; 11 – корпус; 12 – крышка откидная; 13 – втулочно-пальцевая муфта; 14 – электродвигатель; 15 – привод заслонки. б) Технологическая схема дробилки ДБ-5: 1 – шнек загрузочный; 2 – бункер; 3 – камера дробильная; 4 – кормопровод; 5 –разделительная камера; 6 – дефлектор; 7 – возвратный канал; 8 – заслонка; 9 – окно прохода готовой продукции; 10 – шнек дробилки; 11 – козырек; 12 – рециркуляционный канал воздуха; 13 – фильтр; 14 – выгрузной шнек; 15 – датчики уровня; 16 –дополнительный шнек; 17 – деки; 18 – заслонка подачи; 19 – магнит.

Бункер имеет загрузочную и смотровую горловины. В нижней части бункера установлен привод заслонки 15, а на наклонной стенке – батарея постоянных магнитов для улавливания металломагнитных примесей. По вертикали в бункере установлены датчики нижнего и верхнего уровней зерна, посредством которых включается и отключается загрузочный конвейер. Степень загрузки дробилки регулируют поворотом заслонки как от привода, так и вручную рычагом. При ручном управлении, контроль за загрузкой ведут по показаниям амперметра-индикатора. При установившемся заданном режиме рычаг фиксируют. Технологический процесс. Зерно дополнительным шнеком 16 и загрузочным конвейером 1 подаётся в приёмный бункер дробилки, в котором размещены датчики уровня 15 (рис. 4 б). Верхний датчик останавливает поступление зерна в бункер, а нижний - включает конвейер в работу. Зерно из бункера через загрузочное окно, регулируемое заслонкой 18, проходит через магнит19 и циркулирующим по замкнутому контуру воздухом, подаётся в дробильную камеру 3. Измельчённый продукт по кормопроводу 4 потоком воздуха выбрасывается на сепарирующее устройство, где разделяется на фракции. Готовый продукт поступает в разделительную камеру 5, откуда выгрузным шнеком подаётся в тару или на линию приготовления кормосмесей. Крупная фракция по возвратному кормопроводу направляется в дробильную камеру на повторное измельчение. В разделительной камере установлена специальная заслонка 8, при помощи которой измельчённый продукт предварительно разделяется на мелкую и крупную фракции. Лабораторная работа № 2 Смеситель С-3,0 Устройство. Смеситель С-3.0 –периодического действияпредназначен для приготовления кормовых смесей на животноводческих и птицеводческих фермах влажностью 60…80% из измельченных корнеклубнеплодов, зеленой массы, грубых и концентрированных кормов, с введением дополнительных ингредиентов. Предусмотрена возможность тепловой обработки как компонентов так и самой кормой смеси, пар подаётся под давлением 60 кПа (0,6 атм.). Смеситель С-3.0 (рис. 1 а) состоит из корпуса 1, который служит ванной для запаривания и смешивания кормов. В верхней части смесителя установлены две оросительные трубы, служащие для подачи воды в корпус смесителя. К нижней части корпуса приварены трубы парораспределительной системы 7 для подвода пара в смеситель. Основными рабочими органами являются две лопастные мешалки 12, 16, с закрепленными на каждом валу шестью лопастями 14. При запаривании и перемешивании соломистой сечки на каждый вал устанавливаются только по три лопасти. Сверху смесителя установлен загрузочный люк 11 и смотровой люк 10. Приготовленная смесь выгружается из смесителя при открытой клиновой задвижки 23 шнеком 15. Технологический процесс. Вначале в смеситель заливают воду (или раствор) по подведенному водопроводу (рис. 1 б). Количество подаваемой воды рассчитывается с учётом влажности исходных компонентов и требуемой влажности приготовляемой кормосмеси. При этом задвижка выгрузного шнека должна быть плотно закрыта. В первую очередь в смеситель подаются корма, которым нужна тепловая обработка. Для перемешивания компонентов мешалки включают при заполнении смесителя на 1/3 объёма. Мешалки работают таким образом, что лопасти правой мешалки активно перемешают корм в стороны привода, а левой в сторону выгрузной горловины, обеспечивая активное перемешивание массы в плоскости лопастей.

Рис. 1. а) Смеситель-запарник С-3.0: 1 – корпус; 2 – кронштейн крепления шкафа управления; 3 – шкаф управления; 4 –рычаг; 5 – приводная станция; 6 – ограждение; 7 – водопровод; 8 – манометр; 9 –ограничитель; 10 – смотровой люк; 11 – загрузочный люк; 12, 16 – валы; 13, 14 – лопасти; 15 – выгрузной шнек; 17 – парораспределительный трубопровод; 18, 19 – паропровод; 20 – тяга; 21 – лестница; 22 – рычаг; 23 – клиновая задвижка. б) Схема смесителя-запарника C-12: 1 – корпус; 2 – загрузочный люк; 3 – шиберная задвижка; 4 – деревянные крышки; 5 – тяга; 6 – выгрузная горловина; 7 – лопастные мешалки; 8 – труба для подвода пара; 9 – выгрузной шнек.

При необходимости процесс запаривания происходит в течение 50…70 мин под давлением пара 58,8 кПа (0,6 атм.) при температуре 90…95оС. После приготовления основных компонентов в смеситель подаются дополнительные ингредиенты, которым не требуется тепловая обработка, например – жидкие кормовые дрожжи, меласса и т.п. При приготовлении кормосмесей без запаривания все компоненты можно подавать одновременно. Время перемешивания в этом случае 10-15 мин. Выгрузка кормов из смесителя производится шнеком при поднятом клиновом затворе и работающих мешалках. Лабораторная работа № 3 Раздатчик кормов ркс-3000м Устройство. Стационарный раздатчик кормов РКС-3000М предназначен для раздачи сухих, влажных и сочных кормов в свинарниках. Состоит из приемного бункера-дозатора 1, наклонного транспортера загрузки 3, раздаточной платформы 6, секционных кормушек 4 (рис. 2). В его состав входят также электроприводы с пусковой аппаратурой.

Рис. 2. Технологическая схема раздатчика кормов РКС-3000М: 1 – приемный бункер-дозатор; 2 – шнек; 3 – цепочно-скребковый транспортер; 4 – кормушка; 5 – скребок; 6 – раздаточная платформа; 7 – выгрузное окно.

Над платформой шарнирно подвешены скребки, которые могут отклоняться только в одну сторону. Металлические секционные кормушки со стороны подхода животных прикрыты шарнирно подвешенными решетками. Бункер-дозатор 1 предназначен для приема готового корма из транспортных средств и равномерной подачи его на транспортер 3 загрузки кормов определенными порциями. Транспортер загрузки кормов 3 предназначен для транспортировки кормов от бункера-дозатора на платформу 6 раздатчика кормов. Он имеет ведущий, ведомый и промежуточные валы. Привод транспортера осуществляется от электродвигателя через промежуточный вал, с помощью клиноременной передачи. Раздаточная платформа предназначена для равномерной раздачи кормов по кормушкам. Она собирается из отдельных платформ, которые имеют корытообразный профиль. Платформы соединяются между собой кронштейнами и осями, на ось надеваются рамки. Механизм разгрузки раздаточной платформы имеет устройство для автоматического подъема и опускания скребков. Приводная станция состоит из сварной рамы, на которой установлен электродвигатель, редуктор, обводные звездочки и механизм переключения хода платформы с конечным переключателем. Технологический процесс. Приготовленный корм поступает из кормоцеха и загружается в приемный бункер-дозатор, откуда шнеком подается на цепочно-скребковый транспортер загрузки. Далее через выгрузное окно он направляется на движущуюся возвратно-поступательно раздаточную платформу, длина которой равна половине длины ряда кормушек. При движении платформы с кормом к крайней кормушке скребки этой половины ряда должны быть подняты и не мешать движению платформы с кормом. Когда платформа доходит до конца ряда, скребки опускаются, корма задерживается между скребками, платформа уходит из-под него и он падает а кормушки. Одновременно на освободившуюся часть платформы транспортер подает корм для второй половины ряда кормушек. Кормораздатчик РКС-3000М может обслуживать фронт кормления 65…79 м (1000…2000 животных). Время раздачи 20…30 мин. Норму выдачи корма изменяют за счет перемещения шиберных заслонок на выходном окне бункера. Лабораторная работа № 4 Кормораздатчик КС-1,5 Устройство. Предназначен для раздачи кормов на свинофермах. При отсутствии кормоцеха он может быть использован для приготовления и раздачи влажных мешанок, а также полужидких и сухих кормов. В этом случае загрузка последних в бункер производится шнековыми или скребковыми транспортёрами. Устанавливается на узколинейном рельсовом пути (ширина колей 750 мм), смонтированном в кормовом проходе свинарника. Состоит из (рис. 2 а): ходовой части 2, бункера 8, выгрузных шнеков 6, шнека-мешалки 10, лопастной мешалки 7, электрооборудования 13, площадки для рабочего 17. Ходовая часть представляет собой самоходную тележку с электрическим приводом; состоит из рамы, ведомой и ведущей колесных пар, мотор-редуктора, цепной передачи, тормоза ленточного, устройства для автоматической остановки кормораздатчика при наезде на препятствие, состоящего из кронштейна, качающей рамки и конечного выключателя.

Рис. 2. Кормораздатчик КС-1,5: а) Устройство:1 - распределительная коробка; 2 - ходовая часть; 3 - рама; 4 - устройство автоматической остановки кормораздатчика; 5 - мотор-редуктор; 6 - выгрузной шнек; 7 - лопастная мешалка; 8 - бункер; 9 - траверса; 10 - шнек-мешалка; 11 - разравниватель; 12 - пульт управления; 13 - электрооборудование; 14 - таблица нормы выдачи кормов; 15 - шкала; 16 - штурвал; 17 - площадка для рабочего. б) Технологическая схема: 1 - рельсы; 2 - колеса; 3 - шнек выгрузной; 4 - заслонка; 5 - бункер; 6 - ось шнека; 7 - побудитель; 8 - шнек-мешалка; 9 - лопастная мешалка; 10 - электродвигатель; 11 - редуктор; 12 - электродвигатель; 13 - ходовая часть. Бункер вместимостью 2 м3 состоит из верхнего и нижнего поясов, среднего цилиндрического пояса. Днище снабжено выгрузными окнами, перекрываемыми дозирующим устройством. Форма бункера обеспечивает хорошую текучесть материала и полное его опорожнение от корма. В бункере смонтированы шнековая и лопастная мешалки, а к его днищу прикреплены выгрузные шнеки и распределительная коробка. В передней части бункера в шкафу расположены электрическая аппаратура и пульт управления. Выгрузные шнеки предназначены для выдачи корма из бункера в кормушки: каждый из них состоит из корпуса, шнека, привода, дозирующего устройства и опор. Привод для передачи вращения шнеку состоит из электродвигателя и клиноременной передачи. Дозирующее устройство состоит из заслонки и специального уплотнения. Шнек-мешалка вместе с лопастной мешалкой предназначены для перемешивания корма в бункере и его равномерной подачи на раздающие шнеки. Шнек-мешалка состоит из вертикального шнека и самоцентрирующейся опоры. Шнек-мешалка приводится в действие от мотор-редуктора. Разравниватель на верхней части вала шнека служит для равномерного распределения корма по периметру бункера. Лопастная мешалка предназначена для перемешивания нижних слоев корма с последующей подачей их к вертикальному шнеку-мешалке, а также для равномерной подачи корма к выгрузным шнекам. В состав электрооборудования входят: пускозащитная аппаратура, пульт управления, электродвигатель привода смесителя, электродвигатель привода ходовой части, электродвигатель выгрузных шнеков. Электроэнергия к кормораздатчику поступает по кабелю, уложенному в специальном желобе, размещенном вдоль всей длины кормового прохода. Технологический процесс. Раздача корма начинается с загрузки машины кормами, которые поступают из кормоцеха (рис. 2 б). До начала раздачи при необходимости производится перемешивание кормов в целях предотвращения его расслоения. Для этого требуется перекрыть шиберными заслонками выгрузные окна в бункере и включить привод мешалки, продолжительность перемешивания может достигать 4 минут, после чего открывают шиберные заслонки, и устанавливается скорость перемещения. Затем включают приводы выгрузных шнеков и ходовой части, и начинается раздача кормов в кормушки. Выгрузные шнеки снабжены дозирующими устройствами, настройка которых, а также наличие четырех скоростей передвижения кормораздатчика обеспечивают широкий диапазон варьирования нормы выдачи кормов. Раздача может производиться как одним шнеком, так и обоими одновременно. После опорожнения бункера привод рабочих органов отключается, и направление перемещения раздатчика переключается на обратное, с тем, чтобы осуществить повторное заполнение бункера кормами. Методическое пособие для выполнения лабораторно-практических работ по курсу «Механизация и автоматизация технологических процессов в животноводстве» для студентов бакалавров по направлению подготовки «Технология производства и переработки сельскохозяйственной продукции»

Часть 1: Механизация приготовления и раздачи кормов и кормовых смесей

Нижний Новгород - 2016

Оглавление

УДК 631.171; 636 Составители: Б.И. Горбунов, профессор М.Н. Денцов, ст. преподаватель И.В. Филимонов, доцент А.М. Забурдаев, доцент

Методическое пособие для выполнения лабораторно-практических работ по курсу «Механизация и автоматизация технологических процессов в животноводстве» - часть 1: Механизация приготовления и раздачи кормов и кормовых смесей / «Нижегородская государственная сельскохозяйственная академия». – Нижний Новгород, 2016.

Лабораторная работа № 1

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 720; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.24.176 (0.009 с.) |

Устройство. Измельчитель грубых кормов (ИГК-30Б)предназначен для измельчения сухих стебельчатых кормов (грубых кормов) с расщеплением их вдоль волокон. Применяется на фермах крупного рогатого скота. Промышленность выпускает измельчитель в двух исполнениях: ИГК-ЗОБ-1(навесной на трактор типа «Беларусь» с приводом от ВОМ) и ИГК-ЗОБ-II. (стационарный с приводом от электродвигателя).

Устройство. Измельчитель грубых кормов (ИГК-30Б)предназначен для измельчения сухих стебельчатых кормов (грубых кормов) с расщеплением их вдоль волокон. Применяется на фермах крупного рогатого скота. Промышленность выпускает измельчитель в двух исполнениях: ИГК-ЗОБ-1(навесной на трактор типа «Беларусь» с приводом от ВОМ) и ИГК-ЗОБ-II. (стационарный с приводом от электродвигателя).