Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Параметры контргаек и значения длины резьбы, выполняемойСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

на трубах (ГОСТ 8961-75* и ГОСТ 8944-75*)

Таблица 18 Параметры прямых коротких муфт (ГОСТ 8954-75*)

2.4. Соединения шпонками

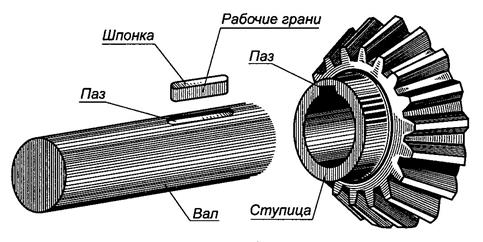

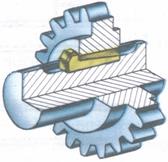

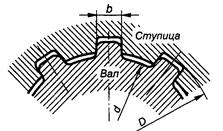

В машиностроении широко применяются соединения шпонками. Они состоят из вала, шпонки и детали (колеса, втулки, маховика, зубчатого колеса, муфты, звездочки цепных передач и т.п.), подлежащей соединению с валом. Шпонкой называется деталь, обеспечивающая соединение деталей путем закрепления ее в углублениях (пазах) этих деталей. Назначением шпонок является передача крутящего момента от вала к насаженным на него деталям (рис. 95).

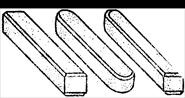

Рис. 95. Соединение шпонкой Форма и размеры шпонок стандартизированы и зависят от диаметра вала и условий эксплуатации соединяемых деталей. Они делятся на призматические, сегментные и клиновые (рис. 96).

а) б) в) Рис. 96. Типы шпонок: а) призматические; б) сегментные; в) клиновые

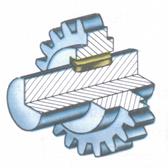

Шпоночное соединение (рис. 97, а) на чертеже изображается в продольном и поперечном разрезах (рис. 97, б). В продольном разрезе шпонки изображаются нерассеченными, а для вала применяют местный разрез. В поперечном сечении штрихуются все три детали: вал, шпонка, ступица (в разных направлениях). Длину шпонки призматической принимают на 5-6 мм меньше длины ступицы колеса. Призматические шпонки подразделяются на: обыкновенные (ГОСТ 23360-78); направляющие (ГОСТ 8790-79); скользящие сборные (ГОСТ 12208-66).

а) б) Рис. 97. Соединение шпонкой призматической: а) наглядное изображение; б) чертеж соединения шпонкой Наибольшее распространение получили шпонки обыкновенные, которые могут быть трех исполнений: с двумя скругленными концами, без скругленных концов и с одним скругленным концом (рис. 98).

Рис. 98. Шпонка обыкновенная: а) исполнение 1; б) исполнение 2; в) исполнение 3 Условное обозначение призматической шпонки включает в себя: наименование, вид исполнения (исполнение 1 не указывается), размеры b × h × ℓ и номер стандарта, например: Шпонка 5×5×16 ГОСТ 23 360-78 – шпонка призматическая, исполнение 1, с размерами: толщиной b = 5 мм, высотой h = 5 мм и длиной ℓ = 16 мм.

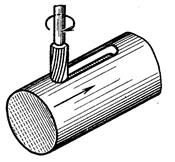

Рис. 99. Фрезерование гнезда пальцевой фрезой Под призматическую шпонку

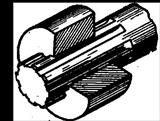

Шпоночные пазы на валу выполняются длиной, равной длине шпонки. Изготавливают шпоночный паз на валу с помощью пальцевой или дисковой фрезы, а канавку на ступице получают способом долбления или протягиванием одношлицевой протяжкой (рис. 99). Сегментные шпонки (ГОСТ 24071-97) (ИСО 3912-77) (рис. 100), применяемые на сравнительно коротких ступицах и валах небольших диаметров, могут быть двух исполнений (рис. 101).

а) б) Рис. 100. Соединение шпонкой сегментной: а) наглядное изображение; б) чертеж соединения шпонкой Условное обозначение сегментной шпонки включает в себя: наименование, вид исполнения, размеры b × h и номер стандарта, например: Шпонка 6×10 ГОСТ 24071-80 – шпонка сегментная, исполнение 1, с размерами: толщиной b = 6 мм, высотой h = 10 мм.

а) б) Рис. 101. Шпонка сегментная: а) исполнение 1; б) исполнение 2

Клиновые шпонки (ГОСТ 24068-80) применяются в механизмах с невысокой точностью, так как при их забивке в паз существует возможность перекоса деталей (рис. 102).

а) б) Рис. 102. Соединение шпонкой клиновой: а) наглядное изображение; б) чертеж соединения шпонкой

Клиновые шпонки могут быть четырех исполнений. В пазы вала и ступицы они устанавливаются с боковым зазором. Основные размеры шпонок и пазов на валу и в ступице устанавливает ГОСТ 24068-80. Условное обозначение клиновой шпонки включает в себя: наименование, вид исполнения, размер b × h, длину шпонки ℓ и номер стандарта, например: Шпонка 2 – 18×11×100 ГОСТ 24068-80. Студенты в задании выполняют соединения призматической и сегментной шпонками, выбирая размеры по диаметру вала из таблиц прил. Б (табл. Б. 18, Б. 19). Диаметры валов даны в прил. А (табл. А. 6), в зависимости от номера варианта. Над изображениями шрифтом № 7 выполняют надпись: «Соединение шпонками: а) призматической; б) сегментной».

2.5. Соединение шлицевое

Зубчатое или шлицевое соединение можно рассматривать как многошпоночное соединение, в котором шпонки (шлицы) и пазы под них выполнены заодно с валом (в виде зубьев) и ступицей и расположены параллельно их осям. Это соединение аналогично шпоночному, но так как выступов несколько, то это соединение по сравнению со шпоночным имеет значительное преимущество. Оно способно передавать крутящие моменты значительной величины и легко перемещать детали вдоль оси вала (рис. 103).

Рис. 103. Прямобочное шлицевое соединение Число шлицев определяется в зависимости от величины передаваемого крутящего момента, материала и условий работы шлицевого соединения. Стандартные шлицевые соединения могут иметь прямоугольный (рис. 104, а), эвольвентный (рис. 104, б) и треугольный профиль шлица (104, в). В соединении выступы на валу входят в соответствующие впадины такого же профиля соединяемой детали.

а) б) в) Рис. 104. Профили шлица: а) прямоугольный; б) эвольвентный; в) треугольный

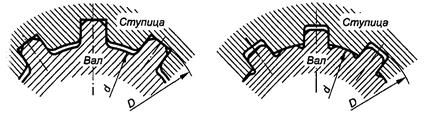

Размеры шлицев прямобочного и эвольвентного профилей стандартизованы. В машиностроении широко применяются зубчатые соединения прямобочного профиля. Размеры элементов соединения, их предельные отклонения и условные обозначения установлены ГОСТом. Выдержка из ГОСТ1139-80 приведена в прил. Б. Прямобочный профиль характеризуется числом зубьев z, наружным диаметром D, внутренним диаметром d и шириной зуба b. В зависимости от рабочих нагрузок, прямобочные шлицевые соединения подразделяются на легкую, среднюю и тяжелую серии. Центрирование ступиц на шлицевом валу, выбираемое по конструктивным и технологическим признакам, осуществляется при их контакте следующими способами: - по наружному диаметру шлицев D (рис. 105, а) (наиболее технологичное), зазор по диаметру d; - по внутреннему диметру d (рис. 105, б), зазор по диаметру D; - по боковым сторонам шлицев b (рис. 105, в), зазоры по диаметру d и D. Центрирование ступиц в основном производят по боковым сторонам шлицев.

а) б)

в) Рис. 105. Центрирование шлицевого соединения: а) по наружному диаметру; б) по внутреннему диаметру; в) по боковым сторонам шлицев Условное изображение шлицевых валов, ступиц и их соединений, а также правила выполнения рабочих чертежей определяет ГОСТ 2.409-74 (рис. 106);

Рис. 106. Шлицевые соединения

- окружности и образующие поверхностей выступов валов и ступиц изображаются основной линией, а впадин – сплошной тонкой линией, пересекающей границу фаски; - в продольном разрезе образующие поверхностей выступов и впадин изображаются основной линией, при этом шлицы на валу условно показывают нерассеченными, в поперечном разрезе окружность впадин выполняется сплошной тонкой линией; - граница шлицевой поверхности, а также граница между шлицами полного профиля и сбегом изображаются сплошной тонкой линией; - на плоскости, перпендикулярной к оси вала или оси ступицы, изображается профиль одного выступа и двух впадин. У вала окружность выступов D, а у ступиц окружность впадин d проводят основной линией. У вала окружность впадин, а у ступицы окружность выступов проводятся сплошной тонкой линией. При продольном разрезе зубчатого соединения показывают только ту часть поверхности выступов отверстия, которая не закрыта валом. На чертежах шлицевого соединения допускается показывать на полке линии-выноски обозначение шлицевого соединения. В курсе «Инженерная графика» обычно применяется условное обозначение в упрощенном виде (без предельных отклонений и размеров, способов центрирования). Условное обозначение шлицевого соединения с прямобочным профилем включает в себя: число зубьев z, внутренний диаметр d, наружный диаметр D, ширину зуба b. Например: 8×36×40×7 (рис. 107).

Рис. 107. Обозначение шлицевого соединения на чертеже Размеры параметров шлицевого соединения указаны в прил. Б (табл. Б. 20), а исходные данные – в прил. А (табл. А. 6). Над изображением соединения шрифтом № 7 помещают надпись «Соединение шлицевое». Контрольные вопросы

1. Как образуется резьба и по каким признакам классифицируется? Дайте классификацию резьб по профилю. 2. Какими основными параметрами характеризуется резьба и каковы виды стандартных резьб? 3. В чем состоит разница между шагом и ходом резьбы? 4. Как на чертеже изображается резьба на стержне, в отверстии и в резьбовом соединении? Какой линией изображают границу резьбы на виде? 5. Как обозначаются на чертежах метрические резьбы с крупным и мелким шагом? 6. Как выполняется обозначение трубной резьбы? Что такое условный проход? 7. До какой линии в разрезах и сечениях резьбовых изделий наносят штриховку? 8. Каково назначение крепежных изделий? Какова структура условного обозначения крепежных изделий? 9. Какую деталь называют болтом? 10. Как подсчитать длину болта для соединения деталей? 11. Что представляет собой шпилька? 12. Чему равна длина ввинчиваемого конца шпильки для стали, чугуна и легких сплавов? 13. Как рассчитать длину шпильки? 14. Чему равно расстояние от конца шпильки до конца резьбы в гнезде? 15. По каким соотношениям вычерчивается гнездо под шпильку? 16. Для чего служит гайка? Для чего в гайках выполняются шлицы? 17. Из каких деталей состоит соединение болтом? 18. Какие детали входят в трубное соединение? 19. От каких параметров зависит выбор шпонок? 20. Чем отличаются призматические шпонки от сегментных? 21. Какой линией изображается граница шлицевой поверхности? 22. Как изображаются на чертеже в шлицевом соединении шлицы вала и ступицы? 23. Что указывается в условном обозначении шлицевого соединения на чертеже?

Рекомендуемая литература

1. Боголюбов, С.К. Инженерная графика: учебник / С.К. Боголюбов. – М.: Машиностроение, 2004. – 351 с. 2. Бродский, А.М. Инженерная графика: учебник / А.М. Бродский [и др.]. – 2-е изд. – М.: AKADEMA, 2004. – 399 с. 3. Годик, Е.И. Техническое черчение: учебник / Е.И. Годик. – 4-е изд. – Киев: Вища шк., 1981. – 239 с. 4. Лагерь, А.И. Инженерная графика: учебник / А.И. Лагерь. – 5-е изд. – М.: Высш. шк., 2008. – 355 с.: ил. 5. Левицкий, В.С. Машиностроительное черчение и автоматизация выполнения чертежей: учебник / В.С. Левицкий. – 5-е изд. – М.: Высш. шк., 2001. – 429 с. 6. Новичихина, Л.И. Справочник по техническому черчению: справочник / Л.И. Новичихина. – 2-е изд., стер. – Минск: Кн. Дом, 2005. – 320 с.: ил. 7. Справочное руководство по черчению: справочник / В.Н. Богданов [и др.]. – М.: Машиностроение, 1989. – 864 с.: ил. 8. Фазлулин, Э.М. Инженерная графика: учебник / Э.М. Фазлулин, В.А. Халдинов. – М.: Академия, 2006. – 400 с. 9. Чумаченко, Г.В. Техническое черчение: учеб. пособие / Г.В. Чумаченко. – 3-е изд. – Ростов н/Д: Феникс, 2008. – 349 с.

Глава 3. Неразъемные соединения

К неразъемным соединениям относят соединения с жесткой механической связью, сохраняющейся в течение всего срока службы. Разборка таких соединений невозможна без разрушения или повреждения деталей. Детали в таких конструкциях соединяют в одно целое различными швами: сварными, паяными, клеевыми, заклепочными. К неразъемным соединениям также относятся соединения, выполненные развальцовкой, обжатием и прессованием, которые не имеют условных стандартизованных обозначений и вычерчиваются с соблюдением только правил проекционного и машиностроительного черчения.

3.1. Соединения деталей сваркой

Сварные соединения занимают одно из ведущих мест в современных технологиях. Сварка является наиболее распространенным видом неразъемных соединений, так как лучше других приближает составные детали к цельным и заменяет литье, ковку, штамповку, упрощает технологический процесс, снижает трудоемкость. С помощью сварки можно получать изделия сложной формы из деталей стандартного проката (листа, уголка, швеллера, тавра). Наибольшее распространение получили выполняемые при помощи сварки соединения однородных и разнородных металлов, а также металлографитных и пластических масс. Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84).

3.1.1. Классификация швов

В зависимости от взаимного положения свариваемых деталей различают следующие виды сварных соединений: Стыковое (С) – соединение двух деталей, расположенных в одной плоскости и соединяемых по своим торцевым поверхностям (рис. 108, а). Угловое (У) – соединение двух деталей, расположенных под углом друг к другу и сваренных в месте примыкания их краев (рис. 108, б). Тавровое (Т) – соединение двух деталей, в котором к боковой поверхности одной детали приварен торец другой (рис. 108, в). Внахлестку (Н) – соединение, в котором свариваемые детали расположены параллельно и перекрывают друг друга (рис. 108, г).

а) б)

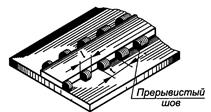

в) г) Рис. 108. Типы сварных швов: а) стыковое; б) угловое; в) тавровое; г) внахлестку Часть сварного соединения, образовавшуюся в месте соединения в результате сварки и характеризующуюся структурой, отличной от структуры основного металла изделия, называют сварным швом. Сварные швы подразделяются по протяженности, форме подготовки кромок, характеру выполнения. По протяженности сварные швы разделяются на непрерывные (без разрывов) и прерывистые (с разрывами) (рис. 109). Последние характеризуются длиной свариваемых участков ℓ, расположенных с определенным шагом t.

Рис. 109. Прерывистые и непрерывистые сварные швы По форме подготовки кромок для последующей сварки различают швы: без скоса кромок, со скосом одной кромки, со скосом двух кромок и т.д., указанные в прил. А (табл. А. 8). По характеру выполнения швы разделяют на односторонние и двусторонние (рис. 110).

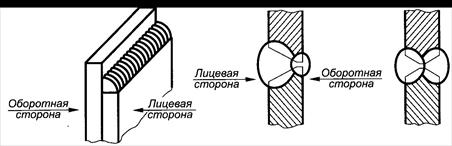

а) б) Рис. 110. Изображение швов: а) односторонние; б) двусторонние Термины и определения, относящиеся к сварке, установлены ГОСТ 2601-84. Самым распространенным видом сварки является ручная электродуговая сварка (ГОСТ 5264-80). 3.2.2. Изображение швов сварных соединений (ГОСТ 2.312-72)

На изображении сварного шва различают лицевую и оборотную стороны. За лицевую сторону в одностороннем шве принимают сторону, с которой производится сварка (рис. 111, а); в двустороннем шве с несимметричным скосом – сторону, с которой производится сварка основного шва (рис. 111, б); в двустороннем шве с симметрич- ным скосом – любую сторону (рис. 111, в).

а) б) в) Рис. 111. Лицевая и оборотная стороны сварного шва: а) в одностороннем шве; б) в двустороннем шве с несимметричным скосом; в) в двустороннем шве с симметричным скосом Видимые сварные швы на чертеже изображают основной линией, невидимые – штриховой (рис. 112).

Рис. 112. Изображение сварных швов Видимые одиночные сварочные точки независимо от способа сварки условно изображают знаком «+», который выполняют основной линией (рис. 113). Невидимые одиночные сварные точки на чертеже не изображают.

Рис. 113. Изображение прерывистых сварных швов

Рис. 114. Стрелка для обозначения сварного шва Наличие сварного шва на изображении детали указывают односторонней стрелкой (рис. 114). Условное обозначение лицевых швов наносят над полкой линии-выноски, а оборотных – под полкой. Наклон линии-выноски к линии шва рекомендуется выполнять под углом от 30 º до 60 º.

3.1.3. Обозначение швов сварных соединений

Структура обозначения стандартных сварных швов (ГОСТ 2.312-72) следующая (рис. 115):

Рис. 115. Структура обозначения стандартных швов 1 – вспомогательные знаки (○ – шов по замкнутой линии; 2 – номер стандарта на типы и конструктивные элементы швов; 3 – стандартное буквенно-цифровое обозначение шва; 4 – стандартное условное обозначение способа сварки; 5 – условный графический знака шва 6 – размер шва в мм (для прерывистого шва – длина провариваемого участка, знак / или Z и шаг; для одиночной сварочной точки – расчетный диаметр точки; для шва контактной точечной электросварки – расчетный диаметр точки, знак / или Z и шаг); 7 – вспомогательные знаки (табл. 19); 8 – обозначение шероховатости шва; 9 – указание о контроле шва. Таблица 19

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 953; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.13.192 (0.01 с.) |

а) б) в)

а) б) в)

– монтажный шов);

– монтажный шов); и размер его катета, мм;

и размер его катета, мм;