Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Диаметры и шаги метрической резьбы, ммСодержание книги

Поиск на нашем сайте

Т.М. Альстер ИЗДЕЛИЯ И СОЕДИНЕНИЯ Учебное пособие для студентов очной и заочной форм обучения всех технических специальностей

Чита 2010 УДК 621.88(075) ББК 34.441 я 7 А-579

Рецензенты:

В.А. Ильиных, к.техн.н., зав. кафедрой общенаучных дисциплин Забайкальского института инженеров железнодорожного транспорта; С.Ф. Забелин, д-р техн.н., профессор кафедры техники, технологии и безопасности жизнедеятельности Забайкальского государственного гуманитарно-педагогического университета им. Чернышевского.

Альстер Т.М. А-579 Изделия и соединения: учебное пособие / Т.М. Альстер. – Чита: ЧитГУ, 2010. – 180 с.

ISBN

В пособии изложены теоретические и справочные материалы для выполнения чертежей разъемных и неразъемных соединений, данные для расчета и выполнения графической работы. Учебное пособие поможет студентам овладеть теоретическими знаниями и практическими навыками, необходимыми для выполнения и решения практических инженерных задач в свете современных требований производства. Предназначено для студентов всех технических специальностей. УДК 621.88(075) ББК 34.441 я 7

Утверждено и рекомендовано к изданию решением редакционно-издательского совета ЧитГУ.

Ответственный за выпуск Н.Н. Матвеева, доц., зав. кафедрой. черчения и начертательной геометрии ЧитГУ. ISBN © Читинский государственный университет, 2010 © Альстер Т.М., 2010 Предисловие

Пособие соответствует программе курса «Начертательная геометрия и инженерная графика» и предназначено для самостоятельной работы студентов очной и заочной форм обучения всех технических специальностей. В него включены материалы по машиностроительному черчению, которые недостаточно подробно изложены в процессе обучения. Пособие состоит из 4 глав и приложений. Структура учебного пособия включает первую главу, в которой приводятся сведения о видах изделий и соединений, об объеме и содержании расчетно-графической работы, выполняемой по данной теме в зависимости от специальности. Остальные главы содержат материал о разъемных и неразъемных соединениях, стандартных деталях, соединениях трубопроводов. Кроме этого, в пособие включены: глоссарий, библиографический список и два приложения. Последовательность изложения материала ориентирована на обеспечение самостоятельной работы студентов. Контролирующая часть пособия включает вопросы для самопроверки усвоения материала. Пособие содержит теоретический материал, большое количество справочных данных, приведенных в таблицах и приложениях, рисунков, поясняющих излагаемый материал. Все это позволяет получить как минимальные, так и более глубокие знания по изучаемой теме. Глава 4, а также приложение к ней подготовлены ст. преподавателем Т.А. Белоконь. Автор выражает признательность Т.Д. Допиро и С.И. Поповой за возможность использования материала методического указания «Изделия и соединения». Данная тематика расширена, переработана и дополнена.

Введение

В наше время, характеризуемое чрезвычайно быстрым научно-техническим прогрессом, возрастает объем научных знаний, которыми должен обладать будущий специалист. Перед высшими учебными заведениями стоит главная задача – подготовка специалистов высокой квалификации, имеющих глубокие теоретические и твердые практические навыки по специальности. А для этого необходимо прочное усвоение общетехнических дисциплин. В системе инженерного образования базовое значение имеет изучение дисциплины «Инженерная графика», которая обучает технически грамотному выполнению чертежей и использованию их для изложения и понимания технических замыслов и решений. Умение решать конструктивно-технические задачи является одной из главных учебных задач подготовки специалистов, развивающее техническое мышление. Главная цель пособия – познакомить студентов с основными видами изделий и соединений, их условными изображениями и обозначениями; научить производить необходимые расчеты для решения некоторых конструктивно-технологических задач; научить осознанно читать и выполнять машиностроительные чертежи, а также использовать справочные материалы, что крайне необходимо при дальнейшем выполнении графических работ при курсовом и дипломном проектировании. Глава 1. Виды изделий и соединений

1.1. Общие сведения

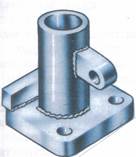

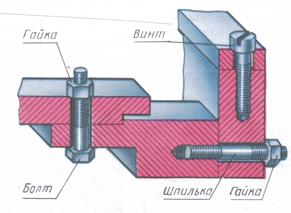

В соответствии с ГОСТ 2.101-68 «Виды изделий» изделием называется любой предмет или набор предметов производства, подлежащих изготовлению на предприятии. Установлены следующие виды изделий: детали, сборочные единицы, комплексы и комплекты. Деталь – это изделие, изготовленное из однородного материала без применения сборочных операций, например, болт, гайка, вал, корпус. Сборочная единица – это изделие, составные части которого соединены на предприятии-изготовителе сборочными операциями (сваркой, свинчиванием, клепкой, опрессовкой, развальцовкой), например, редуктор, станок, автомобиль, электродвигатель. Комплекс – это два или более изделия, не соединенные между собой на предприятии-изготовителе сборочными операциями и предназначенные для взаимодействия между собой, например, поточная линия станков, автоматическая телефонная станция, бурильная установка. Комплект – два или более изделия, не соединенные на предприятии-изготовителе сборочными операциями и представляющие собой набор изделий, имеющих общее эксплуатационное назначение, например, комплект запасных частей, комплект инструментов. Машины, станки, приборы и аппараты, изготовляемые промышленностью, состоят из различных, определенным образом соединенных и взаимосвязанных деталей. В зависимости от технологических и эксплуатационных требований соединения могут быть разъемными и неразъемными.

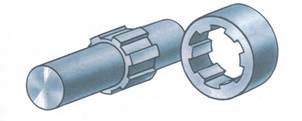

Рис. 1. Соединение резьбовое Рис. 2. Соединение шлицевое

Рис. 3. Соединение шпонкой призматической

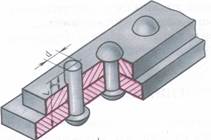

К неразъемным относят соединения деталей, разборка (демонтаж) которых невозможна без повреждения соединяемых деталей: сварное (рис. 4), заклепками (рис. 5), паяные (рис. 6), клеевые, развальцовкой (рис. 7).

Рис. 4. Соединение сварное Рис. 5. Соединение заклепками Неразъемные соединения широко применяются в технологическом оборудовании, в электронных приборах, радиотехнических устройствах вычислительной техники, устройствах автоматики и телемеханики.

Рис. 6. Соединение пайкой Рис. 7. Соединение развальцовкой

Любое изделие или сборочная единица состоят из отдельных деталей, которые, в свою очередь, соединяются между собой подвижно или неподвижно. При подвижном соединении в процессе работы машины или механизма возможно относительное перемещение деталей, а при неподвижном – невозможно. Примером подвижного соединения деталей может быть соединение подвижной гайки с винтом суппорта токарного станка, зубчатые (шлицевые) передачи, например, перемещение муфты по шлицам в шлицевых соединениях (рис. 8).

Рис. 8. Разъемное подвижное шлицевое соединение Неподвижное соединение может быть разъемным и неразъемным. Такое соединение обеспечивается крепежными деталями (болтами, винтами, шпильками), напрессовкой одной детали на другую, клепкой, сваркой, склеиванием (рис. 1, 4, 5, 6, 7).

1.2. Объем и содержание работы

Цель работы: - ознакомление с основными видами изделий и соединений, с условными изображениями и обозначениями резьб; - изучение вычерчивания соединения деталей на резьбе; - привитие навыков пользования технической и справочной литературой. Исходными данными для выполнения задания «Изделия и соединения» служат необходимые размеры для каждого вида соединений, указанные в приложении А. Используя данные варианта, необходимо вычертить: 1 – стандартный болт (2 изображения); 2 – гайку (2 изображения); 3 – шпильку (2 изображения); 4 – гнездо под шпильку (4 изображения); 5 – соединение шпилькой (2 изображения); 6 – соединение болтом (2 изображения); 7 – соединение шурупом (для строительных специальностей) (2 изображения); 8 – соединение шпонками: а) призматической (2 изображения); б) сегментной (2 изображения); 9 – соединение шлицевое (2 изображения); 10 – соединение трубное (фитингами) (2 изображения); 11 – соединение сварное (3 изображения); 12 – трубное фланцевое соединение на болтах (2 изображения); 13 – трубное сварное соединение (2 изображения). Структура расположения изображений соответствует определенной схеме для каждой специальности. Для специальностей ТМ, СМ, ААХ, СДМ задание выполняется на формате А2, расположенном вертикально (рис. 9, а).

а) б) в) Рис. 9. Схема расположения задания: а) для ТМ, СМ, ААХ, СДМ; б) для ЭП, ТЭС, ЭЭС, ЭУМ, ЭМ, АТП, ГО, ГП, ОП, ОЗ, ИЗ, ОВ, ГЛ, СТМ; в) для ИД Для специальностей ЭП, ТЭС, ЭЭС, ЭМ, ЭУМ, АТП, ИД, ГО, ГП, ОП, ОЗ, ИЗ, ОВ, ГЛ, СТМ задание выполняется на формате А3, расположенном горизонтально (рис. 9, б, в).

а) б) в) г) д) Рис. 10. Схема расположения задания: а) для СП; б) для СА; в) для ТД; г) для ЭУН; д) для БТП, ЗЧС Для строительных специальностей задание выполняется на формате А2 (для СП, СА, БТП, ЗЧС) или А3 (для ЭУН), расположенном вертикально, расположенном горизонтально (для ТД) (рис. 10).

Контрольные вопросы

1. Что называется изделием? 2. Какое изделие называется деталью? 3. Какое изделие называется сборочной единицей? 4. Какие соединения называются разъемными, неразъемными? 5. Какие соединения называются подвижными, неподвижными?

Рекомендуемая литература

1. Боголюбов, С.К. Инженерная графика: учебник / С.К. Боголюбов. – М.: Машиностроение, 2004. – 351 с. 2. Бродский, А.М. Инженерная графика: учебник / А.М. Бродский, Э.М. Фазлулин, В.А. Халдинов. – 2-е изд. – М.: ACADEMA, 2004. – 399 с. 3. Лагерь, А.И. Инженерная графика: учебник / А.И. Лагерь. – 5-е изд., стер. – М.: Высш. шк., 2008. – 355 с.: ил. 4. Левицкий, В.С. Машиностроительное черчение и автоматизация выполнения чертежей: учебник / В.С. Левицкий. – 5-е изд. – М.: Высш. шк., 2001. – 429 с.

Глава 2. Разъемные соединения

В технике находят широкое применение детали, сходные по форме, но отличающиеся по размерам. Размеры большинства таких деталей регламентированы стандартами. К таким деталям относятся детали резьбовых соединений (соединения болтом, винтом, шпилькой, шурупом), шпоночные и шлицевые.

2.1. Резьбовые изделия и соединения

В машиностроении, приборостроении, строительстве и других отраслях промышленности широкое распространение получили разъемные соединения деталей машин, осуществляемые при помощи резьбы. Резьбовые соединения характеризуются высокой надежностью, удобством и сравнительно быстрой сборкой и разборкой, наличием большой номенклатуры резьбовых деталей, приспособленных к различным эксплуатационным условиям, и, наконец, относительно небольшой стоимостью деталей. Резьбовые соединения обладают такими достоинствами, как универсальность, высокая надежность, способность воспринимать большие нагрузки, сравнительно малые размеры и малый вес конструктивного элемента, простота изготовления и ряд других факторов.

2.1.1. Резьба

В основе образования резьбы лежит принцип получения винтовой линии. Винтовое движение какой-либо точки представляет в простейшем случае результат ее равномерного поступательного движения с одновременным равномерным вращением около некоторой оси. При таком движении след точки образует винтовую линию (рис. 11).

Рис. 11. Образование винтовой линии

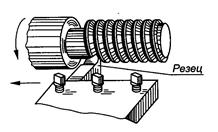

Если на поверхности цилиндра по винтовой линии прорезать канавку, то режущие кромки резца образуют винтовую поверхность, характер которой зависит от формы режущей кромки (рис. 12).

Рис. 12. Образование резьбы

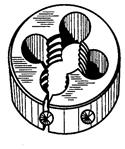

Вид винтовой поверхности зависит от формы резца. Например, на рис. 13, а резьба имеет трапецеидальный профиль, а на рис. 13, б – треугольный. Резьба – это поверхность, образованная при винтовом движении произвольного плоского контура по цилиндрической или конической поверхности. Резьбу нарезают резьбовыми резцами на токарно-винторезных станках, можно нарезать ее с помощью специальных инструментов: метчиков – для нарезания резьбы в отверстиях (рис. 14, а), плашек – для нарезания резьбы на стержнях (рис. 14, б).

Рис. 13. Образование резьбы различного профиля: а) трапецеидальный; б) треугольный

В настоящее время основным промышленным способом нарезания резьбы на метизных изделиях (болтах, шпильках, винтах) является накатка с использованием высокопроизводительных резьбонакатных автоматов. Процесс накатывания резьбы осуществляется в результате пластической деформации стержня, без снятия стружки. Прокатывая деталь между двумя плоскими плашками (рис. 15, а) или цилиндрическими роликами (рис. 15, б) с резьбовым профилем, выдавливают резьбу соответствующего профиля за счет перераспределения металла.

а) б) Рис. 14. Специальные инструменты для нарезания резьбы: а) метчик; б) плашка

а) б) Рис. 15. Накатывание резьбы: а) две плоские плашки; б) цилиндрические ролики

2.1.2. Классификация резьбы

Классификация резьбы по различным признакам приведена на рис. 16. Признаки классификации и виды резьбы: I. По эксплуатационному назначению резьбы подразделяются на: крепежные, ходовые, специальные. Крепежные (метрические, дюймовые), применяемые в соединительных деталях машин, механизмов и приборов, т.е. болтах, винтах, шпильках, гайках, предназначенные для скрепления (рис. 17), для соединения двух деталей (рис. 18). Часто крепежные резьбы несут в себе вторую функцию – уплотнения резьбового соединения, обеспечения его герметичности (трубные, конические).

Рис. 17 Применение крепежных резьб для соединения деталей машин

Рис. 16. Классификация резьбы

Рис. 18. Соединение двух деталей с помощью крепежной резьбы

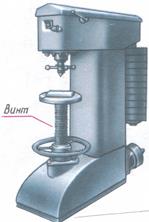

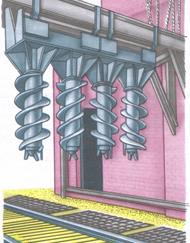

Ходовые (трапецеидальные, упорные), применяемые для преобразования вращательного движения в поступательное в подъемных винтах винтовых прессов (рис. 19), для передвижения суппорта токарного станка, подъемных винтах прессов, машинных тисках, домкратах. Специальные (прямоугольные, квадратные), имеющие особую форму профиля (прямоугольная резьба имеет профиль в виде прямоугольника, квадрата; круглая имеет профиль в виде полуокружности). Она может также иметь стандартный профиль, но нарезаться на диаметрах или с шагами, отличными от стандартных. Специальная резьба используется в инструментах для нарезания резьбы в отверстии – метчиках и на стержне – плашках, а также в винтах – шнеках, служащих для разрыхления формовочных материалов в литейных цехах машиностроительных заводов (рис. 20).

Рис. 19. Детали с преобразованием Рис. 20. Винты – шнеки для разрыхления вращательного движения в формовочных материалов в литейных Поступательное цехах II. По форме профиля различают резьбу треугольную, трапецеидальную, прямоугольную, круглую. Треугольный профиль имеет резьба метрическая, трубная, коническая дюймовая и др. Профилем метрической резьбы служит равносторонний треугольник с углом при вершине 60 º. Выступы и впадины резьбы притуплены (плоскосрезанные или закругленные) (ГОСТ 9150-2002)(ИСО 68-1-98) (рис. 21).

Рис. 21. Профиль метрической резьбы Рис. 22. Профиль трубной Цилиндрической резьбы Резьба трубная цилиндрическая имеет профиль в виде равнобедренного треугольника с углом при вершине 55 º (рис. 22), вершины и впадины скруглены. Эту резьбу применяют в трубопроводах и трубных соединениях, где требуется герметичность (ГОСТ 6357-81).

Рис. 23. Профиль конической дюймовой резьбы Резьба коническая дюймовая имеет профиль в виде равностороннего треугольника с углом профиля 60 º (рис. 23), вершины и впадины скруглены. Применяют такую резьбу для герметичных соединений топливных, масляных, водяных и воздушных трубопроводов машин и станков; нарезают на конической поверхности с конусностью 1:16 (ГОСТ 6111-52). Трапецеидальная резьба подразделяется на трапецеидальную, упорную, упорную усиленную. Трапецеидальная резьба имеет профиль в виде равнобокой трапеции с углом 30 º между боковыми сторонами (рис. 24). Эта резьба применяется главным образом в деталях механизмов для преобразования вращательного движения в поступательное при значительных нагрузках (ГОСТ 9484-81).

Рис. 24. Профиль трапецеидальной Рис. 25. Профиль резьбы упорной резьбы

Резьба упорная имеет профиль неравнобокой трапеции с углом наклона рабочей стороны 3 º и нерабочей стороны – 30 º (рис. 25). Впадины профиля закруглены. Служит для передачи движения с большими осевыми нагрузками в одном направлении (тиски, домкраты, прессы и др.) (ГОСТ 10174-82). Резьба упорная усиленная имеет профиль в виде неравнобокой трапеции с углом наклона рабочей стороны 3 º и нерабочей – 45 º (ГОСТ 13535-87). Прямоугольная резьба имеет профиль в виде прямоугольника (в частном случае – квадрата). Резьба не стандартизована. Наряду с преимуществами, заключающимися в более высоком коэффициенте полезного действия, чем у трапецеидальной резьбы, она менее прочна и сложнее в производстве. При изображении прямоугольной резьбы рекомендуется вычерчивать местный разрез или выполнять выносной элемент с указанием всех конструктивных размеров: наружного и внутреннего диаметров, шага, ширины впадины (для внутренней резьбы) и выступа (для внешней резьбы) (рис. 26). Применяется для передачи осевых усилий в грузовых винтах (домкратах, прессах) и движения в ходовых винтах (металлообрабатывающих станках, натяжных винтах транспортеров).

Рис. 26. Профиль резьбы прямоугольной

Рис. 27. Профиль круглой резьбы Круглая резьба имеет профиль в виде полуокружности, полученной сопряжением двух дуг одного радиуса (рис. 27). Применяется в основном в санитарно-технической и деталях пожарной и гидравлической арматуры (шпинделях вентилей смесителей и туалетных кранов), а также в тонкостенных деталях (электролампах, противогазах и т.д.) (ГОСТ 13536-68). III. По характеру поверхности, на которой резьба нарезается: цилиндрическая, коническая. Цилиндрическая резьба – резьба, образованная на цилиндрической поверхности. Коническая резьба – резьба, образованная на поверхности конуса. IV. По расположению на поверхности: наружная, внутренняя. Наружная резьба – это резьба, образованная на наружной поверхности цилиндра или конуса (на стержне) и является охватываемой поверхностью (болт, винт и т.д.). Внутренняя резьба – это резьба, образованная на цилиндрической или конической поверхности отверстия и является охватывающей поверхностью (гайка, гнездо и др.). V. По направлению навивки: правая, левая.

а) б) Рис. 28. Направление навивки: а) правая; б) левая

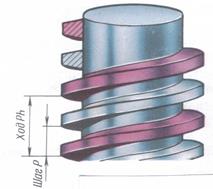

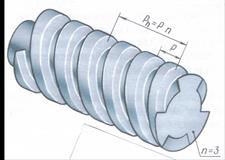

Правая резьба – резьба, образованная контуром, вращающимся по часовой стрелке и перемещающимся вдоль оси от наблюдателя. Правая винтовая линия имеет подъем вверх и вправо, если цилиндр с винтовой линией на нем стоит вертикально (рис. 28, а). Левая резьба – резьба, образованная контуром, вращающимся против часовой стрелки и перемещающимся вдоль оси в направлении от наблюдателя. Левая винтовая линия имеет подъем вверх и влево (рис. 28, б). VI. По числу заходов резьба подразделяется на однозаходную и многозаходную. Однозаходная резьба – резьба, образованная одной винтовой ниткой. Многозаходная резьба – резьба, образованная двумя, тремя и т.д. винтовыми нитками (рис. 29, а, б). Винтовая нитка – это выступ винтовой резьбы, образованный одним профилем.

а) б) Рис. 29. Изображение многозаходных резьб: а) резьба двухзаходная правая с трапецеидальным профилем; б) винт трехзаходный правый с прямоугольным профилем Число заходов резьбы – число ниток, образующих резьбу. Двух- и трехзаходные винты образуются, если по поверхности перемещаются одновременно два, три и более плоских профиля, равномерно расположенные по окружности относительно друг друга. 2.1.3. Основные параметры резьбы

У стандартной резьбы все основные параметры определяет ГОСТ 1708-82. Профиль резьбы – контур сечения резьбы плоскостью, проходящей через ее ось. Рассмотрим резьбу с треугольным профилем и обозначим основные параметры резьбы (рис. 30). Резьбу характеризуют три диаметра: наружный, внутренний и средний. При этом диаметры наружной резьбы обозначаются d, d1, d2, а внутренней – D, D1, D2.

Рис. 30. Основные параметры резьбы

Наружный диаметр резьбы d (D) – диаметр воображаемого кругового цилиндра, описанного вокруг вершин наружной или впадин внутренней резьбы. Обычно этот диаметр является номинальным, определяющим и входит в условное обозначение резьбы (рис. 31, а). Внутренний диаметр резьбы (d1, D1) – диаметр воображаемого прямого кругового цилиндра, вписанного во впадины наружной или вершины внутренней резьбы (рис. 31, б). Средний диаметр резьбы d2, (D2) – диаметр воображаемого прямого кругового цилиндра, образующие которого пересекают профиль резьбы таким образом, что ширина выступов резьбы и ширина впадин оказываются равными.

а) б) Рис. 31. Диаметры резьбы: а) наружная резьба; б) внутренняя резьба

Угол профиля резьбы Шаг резьбы Р – расстояние между соседними одноименными боковыми сторонами профиля в направлении, параллельном оси резьбы. Ход резьбы Ph – это величина относительного осевого перемещения за один оборот. Ph = nP, где n – число заходов. Длиной резьбы L называют длину резьбы полного профиля ℓ, включая сбег резьбы ℓ1 и фаску с (рис. 32). Сбег резьбы ℓ1 – участок резьбы с неполным профилем, является ее нерабочей частью, но его необходимо учитывать при подсчете требуемой длины нарезаемой части. Перед нарезанием резьбы на конце стержня и в начале отверстия выполняется фаска с – коническая поверхность с углом наклона образующих к оси стержня или отверстия, равным 45 º. Наличие фаски упрощает процесс нарезания резьбы, а также облегчает соединение между собой резьбовых деталей.

Рис. 32. Длина резьбы

При изучении курса «Инженерная графика» можно пользоваться следующими соотношениями для метрической резьбы с шагом Р: сбег наружной резьбы ℓ1 = 2 Р, а внутренней резьбы ℓ1 =3 Р, размер фасок с = Р. Величина фасок определяется величиной шага нарезанной резьбы. Размеры сбегов, недорезов, проточек и фасок установлены ГОСТ 10549-80* и зависят от типа резьбы, ее диаметра и шага. Размеры сбегов, фаски выбираются по табл. 1, 2. Таблица 1 Размеры сбегов резьбы (мм)

Таблица 2 Размеры фасок резьбы (мм)

2.1.4. Изображение резьбы на чертежах

Вычерчивание проекции винтовой поверхности является весьма трудоемким процессом. Поэтому на чертежах резьба изображается условно. По ГОСТ 2.311-68 все типы стандартных резьб изображаются на чертежах одинаково – упрощенно, независимо от их действительного вида. Наружная резьба (на стержне) изображается сплошными основными линиями по наружному диаметру и сплошными тонкими – по внутреннему (рис. 33).

Рис. 33. Изображение резьбы на стержне (наружной)

На изображениях, полученных проецированием на плоскость, параллельную оси стержня, сплошную тонкую линию по внутреннему диаметру резьбы проводят на всю длину резьбы без сбега. Сплошная тонкая линия изображения резьбы на стержне должна пересекать границу фаски. На видах, полученных проецированием на плоскость, перпендикулярную оси стержня, по внутреннему диаметру резьбы проводят дугу, приблизительно равную ¾ окружности, разомкнутой в любом месте, но не заканчивающуюся на осях. Внутренняя резьба (в отверстии) изображается сплошными основными линиями по внутреннему диаметру резьбы и сплошными тонкими линиями – по наружному диаметру резьбы, проводимыми только до линий, изображающих фаску (рис. 34).

Рис. 34. Изображение резьбы в отверстии (внутренней)

На разрезах, полученных проецированием на плоскость, параллельную оси отверстия, сплошная тонкая линия по наружному диаметру резьбы проводится на всю длину резьбы без сбега. На изображениях, полученных проецированием на плоскость, перпендикулярную оси отверстия, по наружному диаметру резьбы проводят дугу, приблизительно равную ¾ окружности, разомкнутой в любом месте. Причем начало и конец этой дуги не должны совпадать с осевыми линиями. Глухое отверстие с резьбой называют гнездом. Коническая часть гнезда, выполненная сверлением, имеет угол, равный углу заточки сверла, обычно 120 º. Линию, определяющую границу резьбы, наносят на стержне и в отверстии с резьбой в конце полного профиля резьбы (до начала сбега). Границу резьбы проводят до линии наружного диаметра резьбы и изображают сплошной основной линией, перпендикулярной к оси резьбы. Расстояние между тонкой линией и сплошной основной при изображении резьбы должно быть не менее 0,8 мм и не более шага резьбы. Фаски на резьбовом стержне или в резьбовом отверстии, не имеющие специального конструктивного назначения, не изображают в проекции на плоскость, перпендикулярную оси стержня или отверстия. При необходимости сбег резьбы изображают тонкими линиями, проводимыми примерно под углом 30 º к оси резьбы.

Рис. 35. Изображение наружной резьбы

Штриховку в разрезах и сечениях доводят до сплошной основной линии, т.е. до линии наружного диаметра наружной резьбы (рис. 35) и до линии внутреннего диаметра внутренней резьбы (рис. 34), т.е. в обоих случаях до сплошной основной линии. Условное изображение конической резьбы на стержне и в отверстии приведено на рис. 36.

Рис. 36. Изображение конической резьбы

а) б)

в) Рис. 37. Изображение резьбы с нестандартным профилем: а) местным разрезом; б) профилем резьбы на разрезе; в) выносным элементом Если на чертеже необходимо показать профиль резьбы (резьба с нестандартным профилем или специальная резьба), то следует применять местный разрез (рис. 37, а), выполнять профиль резьбы на разрезе (рис. 37, б) или изображать участок профиля в увеличенном виде как выносной элемент (рис. 37, в).

Рис. 38. Изображение резьбового соединения На разрезах резьбового соединения изображают только ту часть внутренней резьбы, которая не закрыта резьбой ввернутого в нее стержня (рис. 38).

2.1.5. Обозначение резьбы

Резьбы всех типов изображаются на чертежах одинаково. По условному изображению нельзя определить тип резьбы, которая должна быть нарезана на детали. Тип резьбы и ее основные размеры указывают на чертежах особой надписью, называемой обозначением резьбы. Условное обозначение всех стандартных резьб строится по общей схеме: буквенное обозначение, по которому узнают тип резьбы, размер, шаг и ход резьбы, поле допуска, класс точности, направление резьбы, номер стандарта. Тип резьбы условно обозначается: М – метрическая резьба (ГОСТ 9150-2002); МК – метрическая коническая резьба (ГОСТ 25229-82); G – трубная цилиндрическая резьба (ГОСТ 6357-81); R – трубная коническая наружная резьба (ГОСТ 6211-81); Rc – трубная коническая внутренняя резьба (ГОСТ 6211-81); K – коническая дюймовая резьба (ГОСТ 6111-52); Tr – трапецеидальная резьба (ГОСТ 9484-81); S – упорная резьба (ГОСТ 10177-82); Kp – круглая резьба (ГОСТ 13536-68); Сп – специальная резьба. Обозначения всех резьб, кроме конической и трубной цилиндрической, относят к наружному диаметру, как показано на рис. 39.

Рис. 39. Обозначение резьб

Рис. 40. Обозначение конических резьб и трубной цилиндрической Обозначение конических резьб и трубной цилиндрической наносят только на полке линии-выноски, упирающейся в тот диаметр, который изображен сплошной основной линией (рис. 40). Существуют две системы измерения диаметра и шага треугольной резьбы: метрическая (единица измерения – миллиметр); дюймовая (единица измерения – дюйм). Основные типы резьбы, обозначения и примеры нанесения обозначений на чертежах приведены в табл. 3. Резьба с нестандартным профилем изображается одним из способов, представленных на рис. 41, с нанесением размеров, необходимых для изготовления резьбы: форма профиля, наружный и внутренний диаметры, шаг, ширина впадины (для внутренней резьбы) и выступа (для наружной резьбы). Дополнительные сведения о числе заходов (для многозаходных резьб), левом направлении резьбы и т.п. наносят на полке линии-выноски, проведенной от основной линии резьбы, в виде надписи с добавлением слова «Резьба». Прямоугольная резьба не стандартизована. Профилем такой резьбы является квадрат или прямоугольник.

Рис. 41. Изображение резьбы с нестандартным профилем

Таблица 3 Обозначение резьбы

Продолжение табл. 3

|

К разъемным относятся соединения, которые можно неоднократно собирать и разбирать без разрушения и повреждения соединяемых деталей: резьбовые (рис. 1), шлицевые (рис. 2), соединения шпонками (рис. 3), байонетные и т.д.

К разъемным относятся соединения, которые можно неоднократно собирать и разбирать без разрушения и повреждения соединяемых деталей: резьбовые (рис. 1), шлицевые (рис. 2), соединения шпонками (рис. 3), байонетные и т.д.

а) б)

а) б)

– угол между смежными боковыми сторонами резьбы в плоскости ее осевого сечения.

– угол между смежными боковыми сторонами резьбы в плоскости ее осевого сечения.