Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание объекта управления.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Описание объекта управления. В качестве объекта управления был выбран котёл паровой БКЗ 75 – 39 ГМА с естественной циркуляцией, который предназначен для получения пара с параметрами на выходе: Р = 39 кгс/см и температурой t = 440 С при сжигании мазута марки М – 100 или природного газа.

Рис.1. Котельный агрегат.

1.Топочная камера. 2.Переходный газоход. 3.Опускная конвективная шахта. 4.Двухступенчатый пароперегреватель. 5.Водяной экономайзер. 6.Двухступенчатый воздухоподогреватель.

В котле происходит нагрев воды, её испарение и нагрев образовавшегося пара. Котельный агрегат – однобарабанный, с естественной циркуляцией, с камерным сжиганием топлива, имеет П – образную компоновку (рис 1) и состоит из топочной камеры, переходного газохода и опускной конвективной шахты. Топочная камера котлоагрегата является восходящим ходом газа. В конвективной шахте установлен в рассечку двухступенчатый воздухоподогреватель и водяной экономайзер. В горизонтальном газоходе расположен двухступенчатый пароперегреватель, где пар достигает своих выходных параметров t = 440 С. Между первой и второй ступенями пароперегревателя установлен пароохладитель впрыскивающего типа. Основное топливо – природный газ. Основным элементом котла является барабан – паросборник, с внутренним диаметром 1500 мм. К арматуре котла относится: воздухоуказательные приборы, задвижки, вентили, краны и предохранительные клапаны. К гарнитуре котла относятся: каркас котла, лестницы, обмуровка, лазы и взрывные клапаны.

Котел оборудован: 1.Трубопроводами топлива. 2.Эликтрифицированной арматурой, исполнительными механизмами и электродвигателями. 3.датчиками и приборами контроля теплотехнических параметров. Исполнительные механизмы, датчики и приборы контроля теплотехнических параметров образуют согласно функциональной принадлежности и пространственного расположения, следующие технологические (функциональные) подсистемы котла: 1.топливопроводов и газовоздухоходов(ТГВ); 2.нижних газо-мазутных горелок при работе на газе (НГОР); 3.верхних газо-мазутных горелок при работе на газе (НГОР); 4.трубопроводов питательной воды и пара.

Состав и характеристика основного оборудования. Топочная камера.

Топочная камера имеет призматическую форму с размерами в свету 5190*5900 мм. Стены топочной камеры полностью экранизированы трубами Æ 60*3 мм со следующими шагами: на задней и боковой стенках – 100 мм, на фронтовой – 150 мм. Экраны разделены на восемь самостоятельных циркуляционных контуров, два из них образуют вторую ступень испарения. Водоподводящие трубы экранов выполнены из труб Æ 83*4 мм, коллекторы экранов из труб Æ219*16 мм. Контур фронтального экрана образован следующим образом: вода из барабана по 6 водоопускным не обогреваемым трубам поступает в коллектор экрана, подъем пароводяной смеси в барабан по 35 экранным трубам. В контур заднего экрана вода поступает из барабана восемью водоопускным трубами в коллектор экрана, по 53 подъемным трубам пароводяная смесь поступает в барабан. В нижней части топочной камеры трубы заднего экрана образуют наклоненный под углом 12° к горизонтали, закрытый шамотным кирпичом “под”. В верхней части топочной камеры трубы заднего экрана образуют 3 ряда фестона с продольным шагом 200 мм, поперечным – 300 мм. Каждый боковой экран состоит из трех контуров циркуляции. В первую ступень испарения включены фронтовые и задние панели экранов. Водоподводящие трубы из барабана подают воду в коллекторы панели: к каждой фронтовой панели - 6 труб, задней - 2 трубы. Фронтовая панель имеет 28 подъемных труб, задняя панель - 9 труб. Трубы задних панелей боковых экранов в верхней части топочной камеры образуют первый ряд фестона. Два контура циркуляции второй ступени испарения образуют средние панели боковых экранов. Котловая вода поступает из барабана в выносные циклоны (Æ 377мм) одной водоподводящей трубой, из циклона двумя трубами в нижний коллектор панели, пароводяная смесь по 12 экранным трубам собирается в верхний коллектор панели и двумя пароотводящими трубами Æ83*4 мм поступает в циклон. Отсепарированный пар из циклона двумя трубами Æ83*4 мм поступает в барабан котла. Водоподводящие и экранные трубы в барабане к коллекторам приварены. Водоподводящие трубы Æ83*4 мм у барабана имеют насадки Æ108*4,5 мм. Крепления труб экранов на отметке 5795 мм производится следующим образом: к каркасу котла приваривается уголок, к нему привариваются тяги, которые крепятся к каждой трубе. Трубы заднего экрана на отметке 10050 мм и трубы фронтового и боковых экранов на отметке 10780 мм крепятся к каркасу при помощи приваренных к трубам планок в виде крючков, к каркасу же привариваются крючки труб. Трубы заднего экрана, образующие “под”, крепятся тремя парами уголков, скрепленных между собой при помощи шпилек и гаек. Нижние коллекторы экранов крепятся к каркасу направляющими опорами и имеют возможность перемещаться при расширении. Коллекторы фронтового и заднего экранов между собой сварены планками. Верхние коллекторы боковых экранов крепятся к каркасу котла хомутами. Трубы парового экрана на отметках 3500 мм и 4300 мм имеют разводки под горелки. На фронте котла расположены в два ряда 6 горелок по 3 в ряд.

Водяной экономайзер. На котле установлен водяной экономайзер кипящего типа, предназначенный для нагрева питательной воды уходящими газами. Экономайзер гладкотрубный, состоящий из 2-х ступеней, изготовленных из труб Æ32*3мм (сталь 20). Змеевики горизонтальные, расположены параллельно фронту котла. Трубы расположены в шахматном порядке с продольным шагом 110 мм, поперечным – 75 мм. Движение среды в экономайзере противоточное.

Газомазутные горелки.

Газомазутная унифицированная горелка ГМУ-10 предназначена для раздельного сжигания топочного мазута и природного газа. Допускается кратковременное сжигание этих топлив при переходе с одного вида топлива на другой. Тягодутьевая установка.

1-аппарат направляющий; 2-корпус направляющего аппарата; 3-листовая лопатка; 4-поворотное кольцо; 5-планка; 6-рабочее колесо; 7-корпус ходовой части; 8-роликоподшипники; 9-вал; 10-ограждение муфты; 11-воздушный короб; 12-электродвигатель. Рис.2. Тягодутьевая установка

На котле БКЗ две тягодутьевых установки – дымосос (тип ВДН-20 ПУ, производительность - 81250 м3/час), предназначенный для отсоса из котла дымовых (уходящих) газов и вентилятор (тип - Д-18х2), предназначенный для подачи воздуха на горелки с определенным давлением. Регулирование производительности установки осуществляется осевым направляющим аппаратом (1), состоящим из корпуса (2), 8 листовых лопаток (3), поворотного кольца (4). Одновременный поворот лопаток обеспечивается кинематической связью поворотного кольца с осями лопаток посредством планок (5). Рабочее колесо (6) состоит из сварной крыльчатки, приклепанной к литой ступице. Ходовая часть состоит из разъемного корпуса (7), 2 сферических роликоподшипников (8) и вала (9). Узел питания. Узел питания служит для подачи питательной воды в котел, а также для поддерживания автоматически заданного уровня воды в барабане котла.

Газопровод котла. На отводе газораспределительного коллектора к котлу установлено: · задвижка вводная с электроприводом - 1 шт. · ПКН с электромагнитным приводом. · измерительная диафрагма. · регулирующая поворотная заслонка. Отвод к котлу заканчивается раздаточным коллектором с фронта котла. От коллектора газ подается к 6-ти горелкам. На подводе газа к каждой горелке установлено две электрофицированные задвижки - рабочая и контрольная, меж которыми врезаны трубопроводы безопасности с электрофицированной арматурой, предназначенные для отвода за пределы котельной газа, проникающего через неплотности арматуры. Отводы от всех трубопроводов безопасности соединены в общую выхлопную трубу, которая выведена на 2 м выше самой высокой точки крыши. В тупиковых участках газопровода врезаны продувочные трубопроводы с задвижками и электроприводами.

Цели и задачи АСУТП. Целью создания АСУТП является повышение эффективности производственно-хозяйственной деятельности за счёт улучшения использования имеющихся ресурсов. Иными словами, цель создания АСУТП - мобилизация резервов, не находящих применения в силу ограниченных возможностей традиционных методов и средств управления. АСУТП создаются производственными объединениями на основе применения электронно-вычислительной техники и экономико-математических методов в целях совершенствования управления и повышения эффективности производства. АСУТП должны обеспечивать: - автоматизированный сбор и обработку информации с широким использованием методов оптимизации по основным задачам и подсистемам управления общезаводского и внутрицехового уровня, в том числе в реальном масштабе времени, в режиме телеобработки и диалога; - хранение в памяти и комплексное использование нормативно-справочной, промежуточной и выходной информации в процессе решения задач управления; - организацию рационального внутризаводского и внутрицехового документооборота с помощью средств АСУТП. АСУТП является сложной системой, состоящей из комплекса взаимосвязанных частей (подсистем), выделяемых по функциональному, структурно-организационному и другим признакам. Сложность проблем автоматизации определяет значительную долю научно-исследовательских работ в процессе создания АСУТП, связанных с разработкой новых методов, применением новых средств автоматизации процессов управления и совершенствованием организационных структур управления в целях достижения требуемых технико-экономических показателей. Выбор конкретных подсистем и комплексов задач АСУТП определяется исходя из конкретных производственных и экономических целей с учётом максимального использования имеющихся типовых проектных решений, пакетов прикладных программ, обеспечивающих снижение затрат на разработку АСУТП, и выпускаемых технических средств.

Принцип действия. Современная АСУТП (автоматизированная система управления технологическим процессом) представляет собой многоуровневую человеко-машинную систему управления. Создание АСУ сложными технологическими процессами осуществляется с использованием автоматических информационных систем сбора данных и вычислительных комплексов, которые постоянно совершенствуются по мере эволюции технических средств и программного обеспечения. Структура системы. Система автоматизации построена на базе контроллера SIMATIC S7-300 с центральным процессором CPU 315-2DP. Связь с частотными преобразователями пылепитателей осуществляется по сети PROFIBUS DP.

2006 году была сдана САУ вспомогательным оборудованием (задвижки, насосы, деаэраторы, РОУ, различные регуляторы и т.п.) производственной котельной предприятия. Система выполнена на базе шкафов управления КШУ-ВО1, КШУ-ВО2, КШУ-ВО3, КШУ-ВО4. Таким образом была закончена полномасштабная АСУ ТП котельной, включающая в себя помимо САУ вспомогательного оборудования пять САУ котлами ДЕ-25 (с использованием типовых шкафов управления КШУ-ДЕ-КВГМ). В качестве верхнего уровня управления (серверная станция, клиентские станции) была использована SCADA-система КАСКАД. 3. Разработка требований к САУ. Регулятор топлива. При работе котлоагрегата в блоке с турбиной основным возмущением является изменение потребления пара турбиной. При сбросе нагрузки турбиной, например, давление в барабане растет. Давление пара поддерживается в пределах допустимых отклонений, что обусловливается требованиями заданного режима работы турбины. Давление пара отклоняется от расчетного значения во всех случаях небаланса между количествами потребляемого пара и вырабатываемого и регулироваться посредством изменения тепловыделения в топке, т.е. главным образом изменением подачи топлива.

Средства измерения. Блок ручного управления. Тип БРУ-32 Мощность, потребляемая из блоков, не превышает 2,5 Вт. Масса блока 0,7 кг. Средний срок службы – 10 лет. Завод изготовитель: ПО «Промприбор», г. Чебоксары. Исполнительного механизма. Технические характеристики - МЭОФ-100/10-0,25-97К Питание 220/380В, 50/60Гц; 240/415В или 230/415В, 50Гц Потребляемая мощность 430Вт Тип двигателя и управляющего устройства 2ДСТР-135-4,5-136; ФЦ-0620 или ФЦ-0610 или ПБР-3 Завод изготовитель: ПО «Промприбор», г. Чебоксары. Выбор структуры регулятора. Для построения регулятора используются следующие алгоритмы: ЗДН (задание) -применяется для формирования сигнала ручного задания в контуре регулирования. Через этот алгоритм к регулятору подключаются также программные задатчики и сигнал внешнего задания. РИМ (регулирование импульсное) - используется при построении ПИД регулятора, работающего в комплекте с исполнительным механизмом постоянной скорости. Алгоритм как правило применяется в сочетании с алгоритмом импульсного вывода ИВА (ИВБ), который преобразует выходной аналоговый сигнал алгоритма РИМ в последовательность импульсов; управляющих исполнительным механизмом. Помимо формирования закона, регулирования в алгоритме вычисляется сигнал рассогласования, этот сигнал, фильтруется, вводится зона нечувствительности. Алгоритм содержит узел настройки, позволяющий автоматизировать процесс настройки регулятора. РУЧ (ручное управление) - предназначен для изменения режима управления регулятора. С его помощью регулятор переключается в дистанционный или ручной режим работы. В ручном режиме выходной сигнал изменяется вручную. ОКО (оперативный контроль регулирования) - применяется в том случае, если оперативное управление контуром регулирования должно вестись с помощью лицевой панели контроллера. Каждый контур (от 1 до 4) обслуживается своим алгоритмом ОКО. Алгоритм позволяет с помощью клавиш лицевой панели изменять режим управления, режим задании, управлять программным задатчиком, изменять выходной сигнал регулятора (в режиме ручного управления), изменять сигнал задания (в режиме ручного задатчика), а также контролировать сигналы задания и рассогласования, входной и выходной сигналы, параметры программы (при программном регулировании) и т.п. ВАА (ввод аналоговый группы А) - применяется для связи функциональных алгоритмов с аппаратными средствами аналогового входа (с АЦП). Помимо связи с АЦП алгоритм позволяет корректировать диапазон входного аналогового сигнала в двух точках, соответствующих 0 и 100 % диапазона. ИВА (импульсный вывод группы А) - применяется в тех случаях, когда контроллер должен управлять исполнительным механизмом постоянной скорости. Алгоритм преобразует сигнал, сформированный алгоблоками контроллера (в частности, алгоритмом импульсного регулирования), в последовательности импульсов переменной скважности. Алгоритм выдает последовательность указанных импульсов на средства дискретного выхода контроллера. Описание объекта управления. В качестве объекта управления был выбран котёл паровой БКЗ 75 – 39 ГМА с естественной циркуляцией, который предназначен для получения пара с параметрами на выходе: Р = 39 кгс/см и температурой t = 440 С при сжигании мазута марки М – 100 или природного газа.

Рис.1. Котельный агрегат.

1.Топочная камера. 2.Переходный газоход. 3.Опускная конвективная шахта. 4.Двухступенчатый пароперегреватель. 5.Водяной экономайзер. 6.Двухступенчатый воздухоподогреватель.

В котле происходит нагрев воды, её испарение и нагрев образовавшегося пара. Котельный агрегат – однобарабанный, с естественной циркуляцией, с камерным сжиганием топлива, имеет П – образную компоновку (рис 1) и состоит из топочной камеры, переходного газохода и опускной конвективной шахты. Топочная камера котлоагрегата является восходящим ходом газа. В конвективной шахте установлен в рассечку двухступенчатый воздухоподогреватель и водяной экономайзер. В горизонтальном газоходе расположен двухступенчатый пароперегреватель, где пар достигает своих выходных параметров t = 440 С. Между первой и второй ступенями пароперегревателя установлен пароохладитель впрыскивающего типа. Основное топливо – природный газ. Основным элементом котла является барабан – паросборник, с внутренним диаметром 1500 мм. К арматуре котла относится: воздухоуказательные приборы, задвижки, вентили, краны и предохранительные клапаны. К гарнитуре котла относятся: каркас котла, лестницы, обмуровка, лазы и взрывные клапаны.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-13; просмотров: 2053; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.68.228 (0.012 с.) |

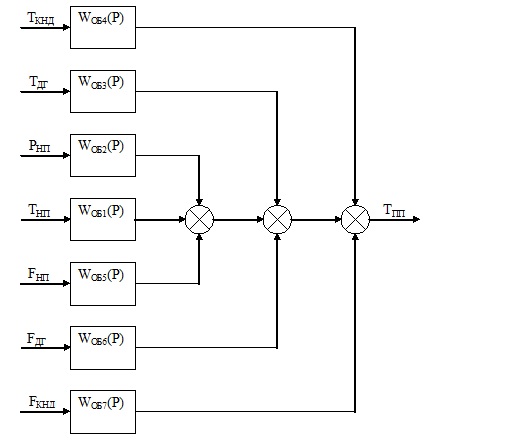

Рис. Алгоритмическая структурная схема технологического объекта управления.

На рис. даны следующие обозначения:

ТНП – температура насыщенного пара; РНП – давление насыщенного пара в барабане котла; FНП – расход насыщенного пара; ТДГ – температура дымовых газов; FДГ – расход дымовых газов; ТКНД – температура конденсата; FКНД – расход конденсата в пароохладитель; WОБ1(Р) – передаточная функция по температуре насыщенного пара; WОБ2(Р) - передаточная функция по давлению насыщенного пара в барабане котла; WОБ3(Р) - передаточная функция по температуре дымовых газов; WОБ4(Р) - передаточная функция по температуре конденсата; WОБ5(Р) - передаточная функция по расходу насыщенного пара; WОБ6(Р) - передаточная функция по расходу дымовых газов; WОБ7(Р) - передаточная функция по расходу конденсата в пароохладитель; ТПП – температура перегретого пара.

Будем считать, что температура конденсата, поступающего в пароохладитель – постоянная, значит управляющим воздействием будет являться расход конденсата в пароохладитель. Основным возмущающим воздействием будем считать температуру дымовых газов.

Требования к системе автоматизации.

Котлоагрегат относится к ответственным и опасным технологическим объектам и состоит из различных технологических узлов, отличающихся степенью автоматизации и требующих согласованной совместной работы. Система автоматизации реализует следующие функции: - сбор и обработка технологической информации; - представление информации в виде таблиц, графиков и мнемосхем; - архивирование технологической информации, предупредительных, аварийных и системных сообщений; - дистанционное и автоматическое управление технологическим оборудованием; - контроль технологических параметров и формирование сигнализации при выходе параметра за установленные контрольные границы; - регулирование тепловой нагрузки котла в автоматическом режиме; - технологические блокировки регулятора в нештатных режимах работы котла.

Рис. Алгоритмическая структурная схема технологического объекта управления.

На рис. даны следующие обозначения:

ТНП – температура насыщенного пара; РНП – давление насыщенного пара в барабане котла; FНП – расход насыщенного пара; ТДГ – температура дымовых газов; FДГ – расход дымовых газов; ТКНД – температура конденсата; FКНД – расход конденсата в пароохладитель; WОБ1(Р) – передаточная функция по температуре насыщенного пара; WОБ2(Р) - передаточная функция по давлению насыщенного пара в барабане котла; WОБ3(Р) - передаточная функция по температуре дымовых газов; WОБ4(Р) - передаточная функция по температуре конденсата; WОБ5(Р) - передаточная функция по расходу насыщенного пара; WОБ6(Р) - передаточная функция по расходу дымовых газов; WОБ7(Р) - передаточная функция по расходу конденсата в пароохладитель; ТПП – температура перегретого пара.

Будем считать, что температура конденсата, поступающего в пароохладитель – постоянная, значит управляющим воздействием будет являться расход конденсата в пароохладитель. Основным возмущающим воздействием будем считать температуру дымовых газов.

Требования к системе автоматизации.

Котлоагрегат относится к ответственным и опасным технологическим объектам и состоит из различных технологических узлов, отличающихся степенью автоматизации и требующих согласованной совместной работы. Система автоматизации реализует следующие функции: - сбор и обработка технологической информации; - представление информации в виде таблиц, графиков и мнемосхем; - архивирование технологической информации, предупредительных, аварийных и системных сообщений; - дистанционное и автоматическое управление технологическим оборудованием; - контроль технологических параметров и формирование сигнализации при выходе параметра за установленные контрольные границы; - регулирование тепловой нагрузки котла в автоматическом режиме; - технологические блокировки регулятора в нештатных режимах работы котла.