Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Автоматическое управление. Системы автоматического управления. Область применения.Содержание книги

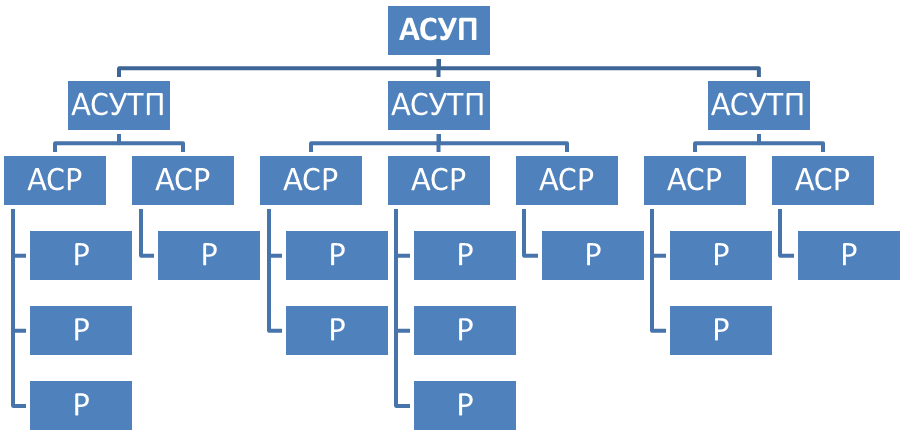

Поиск на нашем сайте Автоматическое управление. Системы автоматического управления. Область применения. АТП – автоматизация тепловых процессов. Управление – это целенаправленная деятельность. Управление технической системы – выработка управляющего воздействия, которая обеспечивает заданное состояние объекта или процесса. Основой управления является информация о реальном протекании технологических процессов. Регулирование – это управление техническими объектами и технологическими процессами. ИСУП – информационная система управления предприятием. АСУТП – автоматическая система управления технологическими процессами. АСР = САР – система автоматического управления АСУ = САУ – автоматическая система управления Теория автоматического управления определяет принципы построения систем управления, исследует процессы, которые происходят в системе управления. Применение автоматических систем. Высокоточное производство, высокоскоростные процессы, массовое производство, масштабные объекты, опасные производства. Иерархия систем автоматического управления Системы управления представляют собой иерархическую структуру, изображенную на рисунке 4.12. В нижнем уровне иерархии системы управления находятся управляющие устройства – регуляторы (Р), второй уровень формируется из локальных автоматических систем регулирования (АСР).

Рис.4.12 Иерархия систем автоматического управления Несколько АСР могут быть объединены в автоматическую систему управления технологическим процессом (АСУТП). В настоящее время высшим иерархическим уровнем систем управления являются автоматизированные системы управления предприятием (АСУП). Они позволяют сбалансировано управлять всеми видами ресурсов, используемыми предприятием.

Объекты управления. Воздействия на объекты управления. Объекты управления – это динамическая система, имеющая набор входных и выходных параметров. Часть выходных могут быть регулируемыми величинами. Входные параметры делятся на управляемые воздействия и возмущающие воздействия.

f – неконтролируемое внешнее воздействие (помеха) z – задание y -управ-ая величина u -управ-ая величина u(t), z(t) -динам-ие хар-ки F возникает по 2ум причинам: 1) От изм-ия состояния внешней среды; 2) От изм-ия нагрузки. Y(z,u,f,t) - динамическая Y (z,u,f) – статическая

Объекты управления. Статические и динамические характеристики. Режимы эксплуатации. Теплотехнические объекты управления. Задачи систем автоматического управления. 1) Поддержание постоянной величины (задача стабилизации). 2) Задача адаптации (самонастройка параметров в соответствии с изменением внешней среды). 3) Задача оптимизации (достижение лучшего состояния объекта по каким-то критериям). 4) Поддержание экстремума (min или max какого-то параметра). 5) Программное управление (задают законы изменения параметров). Типовые виды внешних воздействий. Существуют следующие типовые виды внешних воздействий (сигналов) на объекты управления: 1. Единичная функция или единичный скачок («ступенька») 2. Единичный импульс 3. Гармонический сигнал 4. Непрерывный возрастающий сигнал. Типовые звенья. Безынерционное звено. Элементарные звенья подразделяются по реакции на типовое входное воздействие – единичную функцию. Этот метод позволяет элементы различной сложности и физической природы свести к небольшому числу типовых линейных звеньев (или их комбинаций). Типовые звенья: 1) Пропорциональные (безынерционное или безусилительное) 2) Апериодическое звено (1 и 2 порядков) 3) Колебательное звено 4) Дифференциальное звено 5) Интегрирующее звено. 6) У запаздывающего звена начало изменения выходной величины не совпадает по времени с моментом нанесения возмущения на входе. Так, транспортное (чистое) запаздывание появляется за счет времени, необходимого для перемещения вещества от места нанесения возмущения на входе до точки измерения выходной величины. Системы управления котлагрегатом. Пароводяной тракт. Системы управления котлагрегатом. Топливо-воздушный тракт. Температурные шкалы. Тем-ра – мера нагретости тела. Темп-ые шкалы(0,01-100тыс К): 1) Термометр магнитной восприимчивости (0,01-0,8 К) исп-ются термометры из церия-магниевый нитрата. 2) Термометр, опр-ющий зависимость давления насыщенных паров изотопов гелия (Не3, Не4) от температуры. (соотв-но 0,8-1,5K; 1,5-4,1К). 3) Германиевый термометр сопротивления (4,1-13,8К). 4) Международная практическая шкала (13,8-6300К). Термометр сопротивления 13,8-900К. Бесконтактные устройсва 1337-6300К (пирометр по интенсивности излучения). Методы реперных точек. Реперная точка - точка фазового перехода вещества. 5) Пирометр микроволнового излучения 6300-100 000 К. Зависимость спектральной плотности энергии излучения от температуры.

Виды поверки Межгосударственным советом по стандартизации, метрологии и сертификации (стран СНГ) установлены следующие виды поверки · Первичная поверка — поверка, выполняемая до ввода в эксплуатацию средства измерений или после ремонта, а также при ввозе средства измерений из-за границы, при продаже. · Периодическая поверка — поверка средств измерений, находящихся в эксплуатации или на хранении, выполняемая через установленные межповерочные интервалы времени. · Внеочередная поверка — Поверка средства измерений, проводимая до наступления срока его очередной периодической поверки. · Инспекционная поверка — поверка, проводимая органом государственной метрологической службы при проведении государственного надзора за состоянием и применением средств измерений. · Экспертная поверка — проводится при возникновении разногласий по вопросам, относящимся к метрологическим характеристикам, исправности средств измерений и пригодности их к применению. Прямым измерением называют измерение, при котором значение измеряемой физической величины находят непосредственно из опытных данных. Прямые измерения характеризуются тем, что эксперимент как процесс измерения производится над самой измеряемом величиной, имея в виду то или

В основу действия манометрических термометров положена зависимость давления рабочего вещества в замкнутом объеме от температуры. В зависимости от состояния рабочего вещества различают газовые, жидкостные и конденсационные термометры. Конструктивно они представляют собой герметичную систему, состоящую из баллона, соединённого капилляром с манометром. Термобаллон погружается в объект измерения и при изменении температуры рабочего вещества происходит изменение давления в замкнутой системе, которое через капиллярную трубку передается на манометр. В зависимости от назначения манометрические термометры бывают самопишущими, показывающими, бесшкальными со встроенными преобразователями для дистанционной передачи измерений. Достоинство данных термометров является возможность их применения на взрывоопасных объектах. К недостаткам относится невысокий класс точности измерения температуры (1,5, 2,5), необходимость частой периодической поверки, сложность ремонта, большие размеры термобаллона. Термометрическим веществом для газовых манометрических термометров служит азот или гелий. Особенностью таких термометров является достаточно большой размер термобаллона и, как следствие, значительная инерционность измерений. Диапазон измерения температур составляет от -50 до +600°С, шкалы термометров равномерны. Для жидкостных манометрических термометров термоэлектрическим веществом является ртуть, толуол, пропиловый спирт и т.д. Благодаря большой теплопроводности жидкости, такие термометры менее инерционны по сравнению с газовыми, но при сильных колебаниях температур окружающей среды погрешность приборов выше, вследствие чего при значительной длине капилляра для жидкостных манометрических термометров применяют компенсационные устройства. Диапазон измерения температур (при ртутном заполнении) составляет от -30 до +600°С, шкалы термометров равномерны. В конденсационных манометрических термометрах применяются легкокипящие жидкости пропан, этиловый эфир, ацетон и т.д. Заполнение термобаллона происходит на 70%, оставшуюся часть занимает пар термоэлектрического вещества. Принцип работы конденсационных термометров основан на зависимости давления насыщенного пара низкокипящей жидкости от температуры, что исключает влияние изменения температуры окружающей среды на показания термометров. Термобалоны данных термометров достаточно малы, как следствие, эти термометры наименее инерционны из всех манометрических термометров. Также конденсационные манометрические термометры обладают высокой чувствительностью, связи с нелинейной зависимостью давления насыщенного пара от температуры. Диапазон измерения температур составляет от -50 до +350°С, шкалы термометров не равномерны. См. л № 3 Термопары Термопары являются датчиками температуры и работают в комплекте с вторичными приборами: милливольтметрами и потенциометрами. Термопара представляет собой спай из двух разнородных металлических проводников (термоэлектродов), которые предназначены для измерения температуры в объекте. 1 – «горячий» спай (рабочий); 2 - положительный термоэлектрод; 3 - отрицательный термоэлектрод; 4 - «холодные» концы (свободные); 5 – компенсационные провода. Принцип действия термопары основан на термоэлектрическом эффекте (эффект Зеебека). Он гласит: «В замкнутой цепи из двух разнородных металлических проводников возникает электрический ток, если два места соединения (спая) имеют разную температуру». Термо э.д.с. на концах термопары зависит от материала термоэлектродов и температуры «горячего» и «холодного» спаев. Для технических измерений применяют термопары из следующих материалов: 1. ТХК - термопара хромель – копель, пределы измерения от -50 0С до +600 0С (кратковременно 800 0С); 2. ТХА - термопара хромель – алюмель, от -50 0С до +1000 0С (кратковременно 1300 0С); 3. ТПП - термопара платинародий – платина от -20 0С до +1300 0С (кратковременно 1600 0С); 4. ТПР - термопара платинародий - платинародий от (+300 0С до +1600 0С) (кратковременно+1800 0С) 5. ТВР - термопара вольфрам – рений (до 2300 0С) Гр. ХК; Гр. ХА; Гр. ПП; Гр. ПР 30/6 ; Гр. ВР 5/20. Положительным является электрод, материал которого стоит первым в градуировке, отрицательным - второй. Применение компенсационных проводов позволяет как бы удлиннить термопару и перенести ее свободные концы на вход вторичного прибора. Их изготавливают из материалов, которые развивают ту же термо э.д.с., что и сама термопара. Например, для ТХК применяют хромель-копелевые провода, а для ТХА один провод - медный, а другой - константановый (60% Cu + 40% Ni). Как правило, измерительный прибор располагается в помещении, где ведется наблюдение за температурой (помещение операторной), в котором температура более стабильна, чем в зоне, где находятся клеммы термопа- ры. Но все-таки температура в этой зоне (комнатная температура) отлича- ется от температуры градуировки термопары (00С) и также, хоть и в малой степени, подвержена колебаниям. В этом случае суммарная термо-ЭДС термометра будет занижена (в случае, если температура в зоне свободных концов >00С) на величину термо-ЭДС между окружающей температурой и градуировочной.

Требования к термоэлектродным материалам. 1) Жаропрочность (тугоплавкость) 2) Физическая устойчивость 3) Химическая устойчивость 4) Механическая прочность 5) Линейность статической хар-ки (опр-ется диапозоном) 6) Высокий сигнал термо-ЭДС (E, мВ) Электрические термометры сопротивления. Устройство. Принцип действия. Требования к установке. Термометр сопротивления – это средство измерения температуры, действие которого основано на использовании зависимости электрического сопротивления чувствительного элемента от температуры. Термометр сопротивления состоит из термопреобразователя сопротивления, вторичного прибора (уравновешенного, неуравновешенного моста или логометра), соединительной линии, прокладываемой изолированными проводами или кабелями с медными жилами. Требования, предъявляемые к материалам термометров сопротивления. 1) Стабильность статической хар-ки 2) Чистота металла при 0 °С и при 100°С 3) Высокий температурный коэффициент 4) Химическая инертность 5) Большое удельное сопротивление Промышленные логометры

Щитовые показывающие логометры типов Л-64, ЛПр-64, и ЛР-64-02 предназначены для работы с техническими преобразователями сопротивления, подключаемыми по двух- или трехмерной схеме. Класс точности приборов 1,5. Щитовые показывающие логометры типов Л-64, ЛПр-64, и ЛР-64-02 предназначены для работы с техническими преобразователями сопротивления, подключаемыми по двух- или трехмерной схеме. Класс точности приборов 1,5.

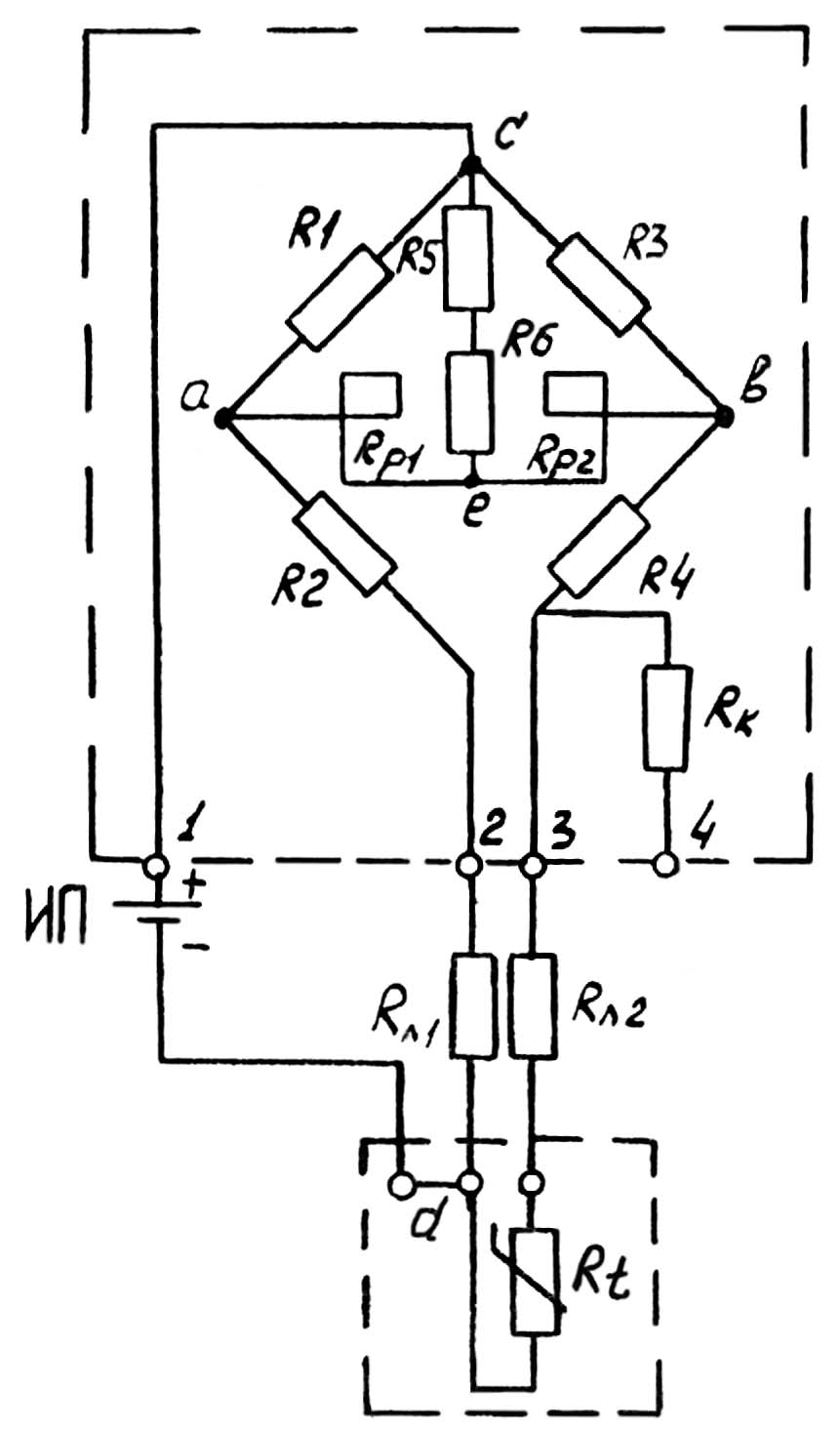

Логометр типа Л-64 с трехпроводным включением термопреобразователя сопротивления имеет электрическую схему, показанную па рис. 13. Здесь логометр совмещен с неуравновешенным мостом для увеличения чувствительности, возможности осуществления температурной компенсации. Постоянные резисторы RI – R3 образуют три плеча моста, причем сопротивления резисторов RI и R3 одинаковы, В четвертое плечо включены постоянный резистор R4, термопреобразователь сопротивления RТ и один соединительный провод с подгоночным резистором RЛ2. Второй провод с подгоночным резистором RЛ1 относится к плечу R2. Рамки RP1 и RP2 логометра подключены к диагонали моста ab. Во вторую диагональ подается постоянный ток напряжением 4 В от источника сетевого питания ИП. Средняя точка между рамками логометра соединена с вершиной моста с через два последовательно включенных резистора R5 и R6 (первый – манганиновый, второй – медный), служащих соответственно для получения заданного угла отклонения подвижной части и для температурной компенсации прибора. Мост находится в состоянии равновесия при сопротивлении термопреобразователя, соответствующем середине шкалы прибора. При этом из-за равновесия потенциалов в вершинах a и b падения напряжения на плечах моста R1 и R3 равны, обе рамки занимают симметричное положение относительно оси полюсных наконечников. При отклонении измеряемой температуры от значения, отвечающего средней отметке шкалы, равновесие моста будет нарушаться. Повышение температуры, т. е. возрастание сопротивления преобразователя, приводит к уменьшению тока в рамке RP2 и соответственно к увеличению тока в рамке RP1, a понижение температуры, вызывающее уменьшение сопротивления термопреобразователя, к обратному изменению токов в рамках. Возникающая в обоих случаях разность вращающих моментов рамок заставляет подвижную часть поворачиваться в ту или другую сторону до наступления нового равновесия, обусловленного выравниванием моментов из-за переменной ширины воздушного зазора. Резисторы RЛ1 и RЛ2 служат для подгонки сопротивления основных соединительных проводов до градуировочного значения 5 или 15 Ом, указанного на шкале логометра. См. л№6 Вторичный прибор ТРМ. Измерение уровня. Для ведения технологических процессов большое значение имеет контроль за уровнем жидкостей и твердых сыпучих материалов в производственных аппаратах. Кроме того, зная площадь любой емкости, по величине уровня можно определить количество вещества в ней. Часто по условиям технологического процесса нет необходимости в измерении уровня по всей высоте аппарата. В таких случаях применяют узкопредельные, но более точные уровнемеры. Особую группу составляют уровнемеры, используемые только для сигнализации предельных значений уровня. Для измерения уровня жидкости применяют поплавковые, буйковые, гидростатические, ультразвуковые и акустические приборы, для измерения уровня жидкости и твердых сыпучих материалов — емкостные и радиоизотопные. Поплавковые уровнемеры В поплавковых уровнемерах имеется плавающий на поверхности жидкости поплавок, в результате чего измеряемый уровень преобразуется в перемещение поплавка. В таких приборах используется легкий поплавок, изготовленный из коррозионно-стойкого материала. Показывающее устройство прибора соединено с поплавком тросом или с помощью рычагов. Поплавковыми уровнемерами можно измерять уровень жидкости в открытых емкостях. Буйковые уровнемеры В буйковых уровнемерах применяется неподвижный погруженный в жидкость буек. Принцип действия буйковых уровнемеров основан на том, что на погруженный буек действует со стороны жидкости выталкивающая сила. По закону Архимеда эта сила равна весу жидкости, вытесненной буйком. Количество вытесненной жидкости зависит от глубины погружения буйка, т. е. от уровня в емкости. Таким образом, в буйковых уровнемерах измеряемый уровень преобразуется в пропорциональную ему выталкивающую силу. Поэтому зависимость выталкивающей силы от измеряемого уровня линейная. В буйковых уровнемерах буек передает усилие на рычаг промежуточного преобразователя. Выходной сигнал первого уровнемера — унифицированный пневматический, второго — унифицированный электрический сигнал (постоянный ток). Принцип действия буйковых уровнемеров позволяет в широких пределах изменять их диапазон измерения. Это достигается как заменой буйка, так и изменением передаточного отношения рычажного механизма промежуточного преобразователя. Гидростатические уровнемеры Гидростатический способ измерения уровня основан на том, что в жидкости существует гидростатическое давление, пропорциональное глубине, т. е. расстоянию от поверхности жидкости. Поэтому для измерения уровня гидростатическим способом могут быть использованы приборы для измерения давления или перепада давлений. В качестве таких приборов обычно применяют дифманометры. При включении дифманометра перепад давлений на нем будет равен гидростатическому давлению жидкости, которое пропорционально измеряемому уровню. При измерении уровня агрессивных жидкостей дифманометр защищается разделительными сосудами или мембранными разделителями, что позволяет заполнить его камеры и трубки неагрессивной жидкостью. При измерении уровня суспензий и шламов, осадки которых могут забивать импульсные трубки дифманометров, их непрерывно продувают сжатым воздухом. Импульсные трубки все время заполнены продуваемым воздухом. При небольшом расходе воздуха его давление в минусовой камере оказывается равным давлению над жидкостью в емкости, а в плюсовой — давлению в жидкости. Поэтому перепад давлений в дифманометре будет равен гидростатическому давлению жидкости и, следовательно, пропорционален измеряемому уровню. Емкостные уровнемеры

Емкостный уровнемер: а — устройство датчика; Емкостные уровнемеры могут измерять уровень не только жидкостей, но и твердых сыпучих материалов: цемента, извести и т. п. Большое распространение получили емкостные сигнализаторы уровня. Для повышения чувствительности их электроды устанавливают в горизонтальном положении. Радиоизотопные уровнемеры Такие уровнемеры применяют для измерения уровня жидкостей и сыпучих материалов в закрытых емкостях. Их действие основано на поглощении у-лучей при прохождении через слой вещества. В радиоизотопном уровнемере источник и приемник излучения подвешены на стальных лентах, на которых они могут перемещаться в трубах по всей высоте бака. Ленты намотаны на барабан, приводимый в движение реверсивным электродвигателем. Если измерительная система (источник и приемник у-лучей) расположена выше уровня измеряемой среды, поглощение излучения слабое и от приемника по кабелю на блок управления будет приходить сильный сигнал. По этому сигналу электродвигатель получит команду на спуск измерительной системы. При снижении ее ниже уровня среды поглощение Y-лучей резко увеличится, сигнал па выходе приемника уменьшится, и электродвигатель начнет поднимать измерительную систему. Таким образом, положение измерительной системы будет отслеживать уровень в емкости (точнее, она будет находиться в непрерывном колебании около измеряемого уровня). Это положение в виде угла поворота ролика преобразуется измерительным устройством в унифицированный сигнал — напряжение постоянного тока U. Автоматическое управление. Системы автоматического управления. Область применения. АТП – автоматизация тепловых процессов. Управление – это целенаправленная деятельность. Управление технической системы – выработка управляющего воздействия, которая обеспечивает заданное состояние объекта или процесса. Основой управления является информация о реальном протекании технологических процессов. Регулирование – это управление техническими объектами и технологическими процессами. ИСУП – информационная система управления предприятием. АСУТП – автоматическая система управления технологическими процессами. АСР = САР – система автоматического управления АСУ = САУ – автоматическая система управления Теория автоматического управления определяет принципы построения систем управления, исследует процессы, которые происходят в системе управления. Применение автоматических систем. Высокоточное производство, высокоскоростные процессы, массовое производство, масштабные объекты, опасные производства.

|

|||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 506; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.102 (0.01 с.) |

Работа таких уровнемеров основана на различии диэлектрической проницаемости жидкостей и воздуха. Простейший первичный преобразователь емкостного прибора представляет собой электрод (металлический стержень или провод), расположенный в вертикальной металлической трубке. Стержень вместе с трубой образуют конденсатор. Емкость такого конденсатора зависит от уровня жидкости, так как при его изменении от нуля до максимума диэлектрическая проницаемость будет изменяться от диэлектрической проницаемости воздуха до диэлектрической проницаемости жидкости.

Работа таких уровнемеров основана на различии диэлектрической проницаемости жидкостей и воздуха. Простейший первичный преобразователь емкостного прибора представляет собой электрод (металлический стержень или провод), расположенный в вертикальной металлической трубке. Стержень вместе с трубой образуют конденсатор. Емкость такого конденсатора зависит от уровня жидкости, так как при его изменении от нуля до максимума диэлектрическая проницаемость будет изменяться от диэлектрической проницаемости воздуха до диэлектрической проницаемости жидкости.