Мы поможем в написании ваших работ!

ЗНАЕТЕ ЛИ ВЫ?

|

Описание существующей системы автоматизации.

В котлоагрегате типа БКЗ регулируются процессы горения, питания котла водой, кроме того, предусмотрено регулирование температуры перегретого пара и непрерывной продувки. Автоматическое регулирование процесса горения включает поддержание оптимального соотношения топлива и воздуха для экономического сжигания топлива, поддержание требуемого устойчивого разрежения в топке и расхода топлива в зависимости от требуемой паропроизводительности.

| Структура системы.

Опыт разработки систем управления фирмой «Микрос» показывает, что количество входов и выходов в системе для конкретного оборудования может варьироваться от единиц до сотен. Кроме того, анализ алгоритмов управления показывает, что решаемые задачи могут значительно различаться по объему и сложности как в части одновременно работающих исполнительных механизмов, так и в части специфики отображения информации. Таким образом разработка одной модификации унифицированного блока нерациональна, т.к. решение малых –задач приведет к большой избыточности, а сложных –к чрезмерному увеличению количества блоков в системе. В основу построения унифицированной системы управления положен принцип конфигурирования системы из типовых модулей и блоков, позволяющих решать все многообразие задач контроля и управления технологическими процессами содового котлоагрегата:

- блок 1 типа (управляющий) для реализации задач локального контроля и управления; - блок 2 типа (вычислительно –индикационный) для реализации сложных вычислительных задач с индикацией на графическом дисплее, возможностью подключения печатающего устройства; - блок 3 типа (индикационный) для индикации измеряемых параметров.

При этом все типы блоков связаны по каналам сетевого обмена и могут составлять систему любой конфигурации.

|

Регулятор топлива.

При работе котлоагрегата в блоке с турбиной основным возмущением является изменение потребления пара турбиной. При сбросе нагрузки турбиной, например, давление в барабане растет. Давление пара поддерживается в пределах допустимых отклонений, что обусловливается требованиями заданного режима работы турбины. Давление пара отклоняется от расчетного значения во всех случаях небаланса между количествами потребляемого пара и вырабатываемого и регулироваться посредством изменения тепловыделения в топке, т.е. главным образом изменением подачи топлива.

Описание функциональной структуры САУ.

В системе управления котлом предусмотрены следующие регуляторы:

- разрежения в топке

- соотношения топливо/воздух

- давления пара

- уровня воды в барабане

- солесодержания котловой воды - 2 шт.

- температуры перегретого пара

Все системы автоматического регулирования работают посредством сравнения значения измеренного регулируемого параметра с заданным значением для нахождения сигнала рассогласования и выдачи соответствующего управляющего воздействия. В представленной функциональной схеме автоматизации пароводяного тракта котлоагрегата БКЗ-160-10 мы видим, что значения измеряемых параметров посредством датчиков (расхода, давления, температуры и т.д.) через преобразователи, установленных по месту, или напрямую поступают в программируемый контроллер, где происходит обработка данных и выдача управляющих воздействий на соответствующие исполнительные механизмы типа МЭО через программируемый контроллер. Все схемы автоматического регулирования начинают функционировать после выдачи программируемым контроллером соответствующего сигнала на включение, причем каждая схема получает сигнал на включение в определенный момент.

Регулятор разряжения в топке включается в автоматическом режиме через 120 секунд после включения дымососа. Для поддержания установленного оператором значения давления в топке регулятор воздействует на направляющие аппараты по PID-закону. Регулятор автоматически включается во время останова котла при отсутствии пламени в топке и при отключении дымососа. При включении регулятора в автоматическом режиме направляющие аппараты закрываются после завершения после остановочной вентиляции.

Регулятор соотношения топливо/воздух включается в автоматическом режиме при включении регулятора давления пара. Для поддержания установленного оператором значения соотношения топливо/воздух и заданного содержания кислорода в дымовых газах регулятор воздействует на направляющие аппараты по PID-закону. Регулятор автоматически выключается при отключении регулятора давления пара или при отсутствии пламени в топке и при отключении вентилятора. При отключении регулятора в автоматическом режиме направляющие аппараты закрываются после завершения после остановочной вентиляции.

Регулятор давления пара включается в автоматическом режиме в состоянии котла “Рабочий режим”. Для поддержания установленного оператором значения давления пара от котла регулятор воздействует на регулирующий клапан на газе или на мазуте (в зависимости от используемого топлива) по PID-закону. Регулятор автоматически выключается при останове котла при отсутствии факела в топке. При выключении регулятора в автоматическом режиме регулирующий клапан на топливе закрывается, если не включен регулятор пускового давления топлива.

Регулятор уровня воды в барабане включается в автоматическом режиме при незакрытой задвижке на выбранной питательной линии. Для поддержания установленного оператором значения уровня воды в барабане регулятор сравнивает расход питательной воды и расход пара от котла и воздействует на регулирующий клапан на выбранной питательной линии по PID-закону. Регулятор автоматически выключается при закрытом положении задвижки на выбранной питательной линии. При выключении регулятора в автоматическом режиме регулирующий клапан закрывается.

Регулятор солесодержания котловой воды включается в автоматическом режиме в состоянии котла “Рабочий режим”. Для поддержания установленного оператором значения расхода непрерывной продувки регулятор сравнивает расход пара от котла и расход в линии непрерывной продувки и воздействует на регулирующий клапан по PID-закону. Регулятор автоматически выключается при останове котла при снижении давления в барабане до 0,5Мпа. При выключении регулятора в автоматическом режиме регулирующий клапан закрывается.

Регулятор температуры перегретого пара включается в автоматическом режиме при подъеме давления в барабане котла выше 0,5Мпа. Для поддержания установленного значения температуры пара от котла регулятор получает сигнал о скорости изменения температуры пара после пароохладителя и воздействует на регулирующий клапан на впрыске в пароохладитель по PID-закону. Регулятор автоматически выключается при останове котла при снижении давления в барабане ниже 0,5Мпа. При выключении регулятора в автоматическом режиме регулирующий клапан на впрыске в пароохладитель закрывается.

4. Разработка структурной схемы САУ.

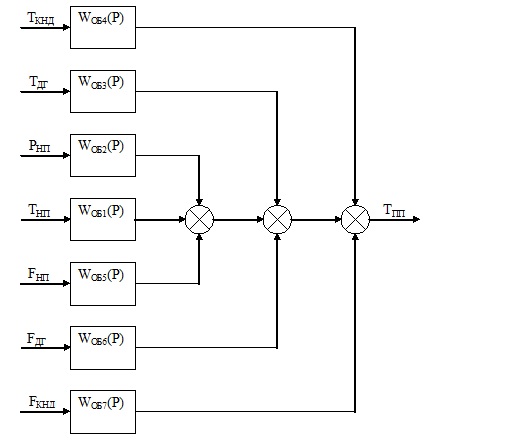

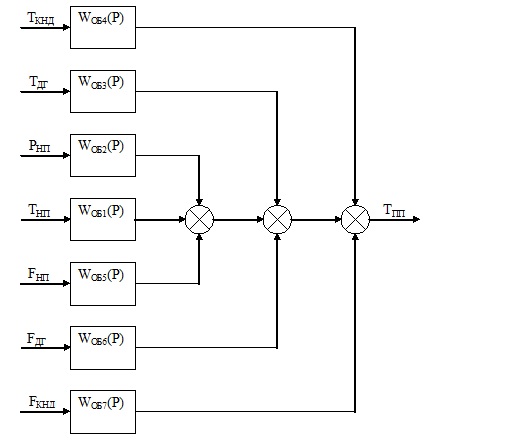

На рисунке представлена алгоритмическая структурная схема технологического объекта управления по пароводяному тракту по линии: температура насыщенного пара – температура перегретого пара.

Рис. Алгоритмическая структурная схема технологического объекта управления.

На рис. даны следующие обозначения:

ТНП – температура насыщенного пара; РНП – давление насыщенного пара в барабане котла; FНП – расход насыщенного пара; ТДГ – температура дымовых газов; FДГ – расход дымовых газов; ТКНД – температура конденсата; FКНД – расход конденсата в пароохладитель; WОБ1(Р) – передаточная функция по температуре насыщенного пара; WОБ2(Р) - передаточная функция по давлению насыщенного пара в барабане котла; WОБ3(Р) - передаточная функция по температуре дымовых газов; WОБ4(Р) - передаточная функция по температуре конденсата; WОБ5(Р) - передаточная функция по расходу насыщенного пара; WОБ6(Р) - передаточная функция по расходу дымовых газов; WОБ7(Р) - передаточная функция по расходу конденсата в пароохладитель; ТПП – температура перегретого пара.

Будем считать, что температура конденсата, поступающего в пароохладитель – постоянная, значит управляющим воздействием будет являться расход конденсата в пароохладитель. Основным возмущающим воздействием будем считать температуру дымовых газов.

Требования к системе автоматизации.

Котлоагрегат относится к ответственным и опасным технологическим объектам и состоит из различных технологических узлов, отличающихся степенью автоматизации и требующих согласованной совместной работы. Система автоматизации реализует следующие функции: - сбор и обработка технологической информации; - представление информации в виде таблиц, графиков и мнемосхем; - архивирование технологической информации, предупредительных, аварийных и системных сообщений; - дистанционное и автоматическое управление технологическим оборудованием; - контроль технологических параметров и формирование сигнализации при выходе параметра за установленные контрольные границы; - регулирование тепловой нагрузки котла в автоматическом режиме; - технологические блокировки регулятора в нештатных режимах работы котла.

Рис. Алгоритмическая структурная схема технологического объекта управления.

На рис. даны следующие обозначения:

ТНП – температура насыщенного пара; РНП – давление насыщенного пара в барабане котла; FНП – расход насыщенного пара; ТДГ – температура дымовых газов; FДГ – расход дымовых газов; ТКНД – температура конденсата; FКНД – расход конденсата в пароохладитель; WОБ1(Р) – передаточная функция по температуре насыщенного пара; WОБ2(Р) - передаточная функция по давлению насыщенного пара в барабане котла; WОБ3(Р) - передаточная функция по температуре дымовых газов; WОБ4(Р) - передаточная функция по температуре конденсата; WОБ5(Р) - передаточная функция по расходу насыщенного пара; WОБ6(Р) - передаточная функция по расходу дымовых газов; WОБ7(Р) - передаточная функция по расходу конденсата в пароохладитель; ТПП – температура перегретого пара.

Будем считать, что температура конденсата, поступающего в пароохладитель – постоянная, значит управляющим воздействием будет являться расход конденсата в пароохладитель. Основным возмущающим воздействием будем считать температуру дымовых газов.

Требования к системе автоматизации.

Котлоагрегат относится к ответственным и опасным технологическим объектам и состоит из различных технологических узлов, отличающихся степенью автоматизации и требующих согласованной совместной работы. Система автоматизации реализует следующие функции: - сбор и обработка технологической информации; - представление информации в виде таблиц, графиков и мнемосхем; - архивирование технологической информации, предупредительных, аварийных и системных сообщений; - дистанционное и автоматическое управление технологическим оборудованием; - контроль технологических параметров и формирование сигнализации при выходе параметра за установленные контрольные границы; - регулирование тепловой нагрузки котла в автоматическом режиме; - технологические блокировки регулятора в нештатных режимах работы котла.

|

| 5. Разработка технической структуры САУ.

Выбор средств измерения.

В модификации газоанализатора АКГ-2М используется аналоговый блок измерений БИ-04М и датчик. Анализатор АКГ-2М оснащен датчиком погружного типа SMART-PULP HL, устанавливаемым в шунтовую трубу, байпасирующую низкотемпературные поверхности нагрева котла. Температура анализируемого газа в месте отбора должна находиться в пределах 400 - 600 оС. Датчики оснащены термостатами, осуществляющими подогрев чувствительного элемента до его рабочей температуры Траб. = 650 - 700 оС. Блок БИ-04М имеет два гальванически развязанных канала преобразования сигнала твердоэлектролитной высокотемпературной ячейки. В первом канале происходит функциональное преобразование постоянной составляющей сигнала ячейки в унифицированный выходной сигнал, линейно связанный с концентрацией избыточного кислорода в дымовых газах в месте установки датчика. Во втором канале осуществляется функциональное преобразование переменной составляющей сигнала ячейки, в унифицированный выходной сигнал, монотонно связанный с суммарной концентрацией газообразных горючих (СО, Н2, СН4 и др.). Блок измерений имеет модуль автоматического регулятора температуры в термостате датчика, а также устройство автоматической компенсации температурной составляющей выходного сигнала электрохимической ячейки, компенсирующей остаточную неравномерность ПД-регулятора. При большом разнообразии конструкций и технологических схем современных топливосжигающих установок исключительно важное значение имеет правильный выбор точки контроля состава дымовых газов. В любом случае надежное и представительное измерение концентрации избыточного кислорода и высокая чувствительность индикации продуктов химнедожога обеспечивается при анализе дымовых газов в зоне окончания горения газообразного и жидкого видов топлива. С помощью анализаторов АКГ удается автоматически отслеживать оптимальное значение избыточного кислорода (О2изб.) на границе появления химнедожога (ХН). Это значение О2изб. имеет оптимальное значение не только по критерию экономичности сжигания топлива (соответствует минимуму тепловых потерь), но и экологическим критериям. Любое повышение избытка воздуха от оптимального сопровождается ростом концентрации окислов азота (NOх), а снижение О2изб. ниже оптимального значения хотя и приводит к снижению NOх, но сопровождается резким нарастанием концентрации продуктов химнедожога, а зачастую - и отложениями сажистого углерода на низкотемпературных поверхностях нагрева, снижением теплопроизводительности и других параметров промышленной установки, что недопустимо. Отсутствие нормированных метрологических характеристик в канале индикации химнедожога не ухудшают потребительских свойств анализаторов, т.к. концентрация продуктов химнедожога должна сводиться к нулю, а не стабилизироваться на определенных значениях СО, Н2, СН4 и др. Кроме того резко пульсационный характер существования этих продуктов в пределах 10 - 1000 ppm исключает возможность и теряет смысл их точного измерения. Для регистрации выходных сигналов АКГ рекомендуется применять двухканальные вторичные самопишущие миллиамперметры, например, типа А-100 (в комплект поставки не входит). Важнейшим достоинством анализатора АКГ является малая инерционность его выходного сигнала по О2. В зависимости от типа котла, способа и места установки датчика, запаздывание сигнала не превышает 1- 5 сек, а постоянная времени Т0,63 = 10 - 13 сек. Каждый комплект АКГ проходит калибровку в лаборатории фирмы (метрологическая служба фирмы аккредитована в Российской системе калибровки), а также эксплуатационные испытания (150 ч) на одном из котлов в городской котельной.

Выбор управляемого вычислительного контроллера УВК.

Для решения поставленных задач выбираем управляемый вычислительный контроллер фирмы SIEMENS SIMATIC S7-400.

Отличительные черты:

• Мощные программируемые котроллеры для построения систем управления средней и высокой степени сложности.

• Решение практически любых задач управления.

• Широкий спектр модулей и широкая гамма центральных процессоров для максимальной адаптации к требованиям решаемой задачи.

• Высокая гибкость, обеспечиваемая простотой использования систем распределенного ввода-вывода и мощными коммуникационными возможностями.

• Удобство обслуживания, работа с естественным охлаждением.

• Гибкие возможности расширения по мере развития объекта управления.

|

|

Рис. Алгоритмическая структурная схема технологического объекта управления.

На рис. даны следующие обозначения:

ТНП – температура насыщенного пара; РНП – давление насыщенного пара в барабане котла; FНП – расход насыщенного пара; ТДГ – температура дымовых газов; FДГ – расход дымовых газов; ТКНД – температура конденсата; FКНД – расход конденсата в пароохладитель; WОБ1(Р) – передаточная функция по температуре насыщенного пара; WОБ2(Р) - передаточная функция по давлению насыщенного пара в барабане котла; WОБ3(Р) - передаточная функция по температуре дымовых газов; WОБ4(Р) - передаточная функция по температуре конденсата; WОБ5(Р) - передаточная функция по расходу насыщенного пара; WОБ6(Р) - передаточная функция по расходу дымовых газов; WОБ7(Р) - передаточная функция по расходу конденсата в пароохладитель; ТПП – температура перегретого пара.

Будем считать, что температура конденсата, поступающего в пароохладитель – постоянная, значит управляющим воздействием будет являться расход конденсата в пароохладитель. Основным возмущающим воздействием будем считать температуру дымовых газов.

Требования к системе автоматизации.

Котлоагрегат относится к ответственным и опасным технологическим объектам и состоит из различных технологических узлов, отличающихся степенью автоматизации и требующих согласованной совместной работы. Система автоматизации реализует следующие функции: - сбор и обработка технологической информации; - представление информации в виде таблиц, графиков и мнемосхем; - архивирование технологической информации, предупредительных, аварийных и системных сообщений; - дистанционное и автоматическое управление технологическим оборудованием; - контроль технологических параметров и формирование сигнализации при выходе параметра за установленные контрольные границы; - регулирование тепловой нагрузки котла в автоматическом режиме; - технологические блокировки регулятора в нештатных режимах работы котла.

Рис. Алгоритмическая структурная схема технологического объекта управления.

На рис. даны следующие обозначения:

ТНП – температура насыщенного пара; РНП – давление насыщенного пара в барабане котла; FНП – расход насыщенного пара; ТДГ – температура дымовых газов; FДГ – расход дымовых газов; ТКНД – температура конденсата; FКНД – расход конденсата в пароохладитель; WОБ1(Р) – передаточная функция по температуре насыщенного пара; WОБ2(Р) - передаточная функция по давлению насыщенного пара в барабане котла; WОБ3(Р) - передаточная функция по температуре дымовых газов; WОБ4(Р) - передаточная функция по температуре конденсата; WОБ5(Р) - передаточная функция по расходу насыщенного пара; WОБ6(Р) - передаточная функция по расходу дымовых газов; WОБ7(Р) - передаточная функция по расходу конденсата в пароохладитель; ТПП – температура перегретого пара.

Будем считать, что температура конденсата, поступающего в пароохладитель – постоянная, значит управляющим воздействием будет являться расход конденсата в пароохладитель. Основным возмущающим воздействием будем считать температуру дымовых газов.

Требования к системе автоматизации.

Котлоагрегат относится к ответственным и опасным технологическим объектам и состоит из различных технологических узлов, отличающихся степенью автоматизации и требующих согласованной совместной работы. Система автоматизации реализует следующие функции: - сбор и обработка технологической информации; - представление информации в виде таблиц, графиков и мнемосхем; - архивирование технологической информации, предупредительных, аварийных и системных сообщений; - дистанционное и автоматическое управление технологическим оборудованием; - контроль технологических параметров и формирование сигнализации при выходе параметра за установленные контрольные границы; - регулирование тепловой нагрузки котла в автоматическом режиме; - технологические блокировки регулятора в нештатных режимах работы котла.