Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производственный процесс. Типы производства и их характеристика. Коэффициент закрепления операций.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Требования, предъявляемые к конструкциям приборов. Помимо соответствий к делу производства различная конструкторская продукция должна удовлетворять различным комплексам нормативных, технических, экономических и эксплуатационных требованиях. Технические требования, как правило характеризуют рабочие параметры изделий (мощность, чувствительность). К эксплуатационным характеристикам относится надежность при заданном сроке службы, устойчивость к внешним воздействиям, простота в эксплуатации, безопасность, ремонтопригодность, габариты и массы. К экономическим требованиям относятся: себестоимость, эксплуатационные расходы, расходы на техническое обслуживание, сроки разработки и освоения производства. К технологическим требованиям относятся возможность применения при изготовлении, производственным экономических и технических процессов, в зависимости от типа производства. Для увеличения технологичности и экономичности параметров конструкции применяется: 1) уменьшения длительности цикла подготовки производства и трудоемкости конструкторских работ, за счет использования средств САП (систем автоматического проектирования); 2) более широкое применение стандартов и сертификатов. Реглам-ся след.нормативными док-ми: Гос.стандарт РБ (СТБ), ГОСТ, Общ.гос.классификации (ОКРБ), Руководящие док-ты (РДРБ), Стандарты предпр-й (СТП), Техн.условия (ТУРБ). В области стандартов, типо ГОСТ, выделяют отдельные подгруппы, одной из таких групп, является «Единая система конструкторской документации» (ЕСКД). ЕСКД представляет комплекс госуд стандартов, установленные и взаимосвязанные правила и положения по порядку разработки оформления и обращения конструкторской документации, разработанные организацией и предприятием страны. Комплексу стандарту ЕСКД присвоен номер 2, в соответствии с чем обозначения стандарта ЕСКД будет выглядеть ГОСТ2.ХХХ-ХХ. На позиции 1 указывается классификационная группа, 2 - номер стандарта в группе, 3 – содержание созданного стандарта (допускается до 4 символов). Стандарт ЕСКД распределяется по следующим классификационным группам: 0 – общие положения; 1 – основные положения; 2 – классификация и обозначения изделия в конструкторской документации; 3 – общие правила выполнения чертежей; 4 – правила выполнения чертежей изделий машиностроения и приборостроения; 5 – правила обращения конструкторскими документами; 6 – правила выполнения эксплуатационных и ремонтных документов; 7 – правила выполнения схем; 8 – правила выполнения документов при макетном методе конструирования; 9 – прочие стандарты.

Состав и комплектность КД (ГОСТ2.102-68). В соответствии с ГОСТ 2.102-68 к КД относят комплект граф-х и текст-х док-тов, определяющих состав и устройство изделия, а также данные, необх. для его разработки, изготовления, контроля, приемки, эксплуатации и ремонта. При определении комплектности КД на изделие различают: 1) основной констр.док-т, 2) основной комплект констр.док-тов, 3) полный комплект констр.док-тов. 1. Полностью и однозначно определяет данное изделие и его состав. Для деталей – чертеж, для сборочн.ед-ц – спецификация. 2. ОККД объединяет констр.док-ты, относящиеся ко всему изделию (сбор.чертежи, схемы, техн.условия, эксплуатационные док-ты и др). 3. ПККД состоит из ОККД и комплектов КД на составные части изделия. Изделием называют любой предмет или набор предметов производства, подлеж изготовлению на предприятии. (специфированные и неспецифированные). Детали – это изделия, изготовл из однокодовой по марке детали, без прим сборочных операций. Сборочная единица – это изделие, составные частик оторого подлежат соед на предприятии-изготовителе. Комплекс – это 2 и более специфированных изделия, не соед на предприятии-изготовителе, но предназначен для выполнения взаимосвязанных ф-ций. Комплект – это 2 и более изделия, не соед на предприятии изготовителе и имеющобщеэксплуатационное назначение вспомогатхар-ра.

Требования, предъявляемые к сборочным чертежам и чертежам общего вида (ГОСТ2.109-73). СБЧ – это документ, содержащий информацию сборочной единицы и данные, необходимые для её изготовления и контроля. Он должен содержать: 1) изображение сборочной единицы, дающей представление о расположении и взаимосвязи составных частей, соединяемых по данному чертежу; 2) размеры, предельные отклонения и др. параметры, которые должны быть выполнены или проконтролированы по данному чертежу; 3) указания о характере сопряжения и методах его осуществления, если точность обеспечивается при сборке; 4) указание о выполнении неразъемных соединений; 5) габаритные размеры изделия; 6) установочные, присоединительные и др. справочные размеры; 7) номера позиций составных частей, входящих в изделие в соответствии со спецификацией. Допускается упрощения на чертежах: 1) фаски, скругления, проточки, накатку и др. мелкие элементы; 2) зазоры между сопрягаемыми поверхностями; 3) крышки, перегородки и т.д., если необходимо показать закрытые или составные части. При этом делают соответствующую надпись; 4) видимые составные части, частично закрытые впереди расположенными составными частями, а так же расположенными за прозрачными либо полупрозрачными элементами; 5) надписи на шкалах, табличках и т.д; 6) внешние очертания изделия (мелкие выступы, впадины не изображают); 7) составные части изделия, на которых оформлены самостоятельные СЧ (на разрезах изображаются не рассеченными); 8) типовые, покупные и т.п. изделия, изображают внешними очертаниями или условными обозначениями; 9) при наличии нескольких одинаковых составных частей выполняют полное изображение 1-ой составной части, а остальные – упрощенно; 10) винтовые пружины изображают сечениями витков, эл-ты, располож за пружиной изображают до зоны, условно закрывающей эти изделия. Сборочный чертеж обязательно укомплектовывают спецификацией. Чертеж ОВ должен содержать: 1) изображение изделий, текстовую часть и надписи, необходимые для конструктивного устройства изделия, взаимодействия его составных частей и принципов работы, и дающие полное представление о форме деталей, входящих в состав изделий; 2) наименования и обозначения составных частей изделия; 3) размеры, указания о выбранных посадках и др., наносимые на изображения данные (сведения о шероховатости и т.д.); 4) технические требования к изделию; 5) технические характеристики изделия, необходимые для последовательной разработки чертежей; Наименования и обозначения составных частей указываются одним из следующих способов: 1) на полках линий выносок; 2) в таблице, размещенной на 1-м листе с чертежом; 3) в таблице, выполненной на отдельном листе формата А4, представляемая в качестве последующих листов чертежа общего вида. В общем случае таблица состоит из граф: позиция, обозначения, количество и дополнительные указания. Запись составных частей производится в следующем порядке: 1) взаимствованные изделия; 2) покупные изделия; 3) вновь разрабатываемые изделия.

Требования, предъявляемые к монтажным и габаритным чертежам (ГОСТ2.109-73). ГЧ – используется для организации хранения, транспортировки, размещения и эксплуатаций изделия на объекте. Не предназначен для изготовления по ним изделий и не должны сборочные данные. Количество видов должно быть минимальным, но достаточным для полного представления о внешнем очертании изделия, крайних положениях его поступательных частей, о перемещающихся, выдвигаемых или откидываемых элементов, об элементах, которые должны быть поставлены в поле зрения, например шкалах, и о расположении этих элементов относительно друг друга. Изображение выполняется сплошной основной линией, а очертания перемещения частей, в крайних положениях, штрихпунктирной линией с двумя точками. Детали и сборки, не входящие в состав изделия изображается сплошными тонкими линиями. На чертеже помещаются габаритные, установочные и присоединительные размеры, а также размеры, определяющие положение выступов и подвижных частей. Размеры, устанавливающие связь с другими изделиями, указываются с предельными отклонениями. Монтажный чертеж должен содержать: 1) изображение монтируемого изделия; 2) изображения изделий, применяемых при монтаже, а также полное или частичное изображение устройства (конструкции, фундамента), к которому изделие крепится; 3) установочные и присоединительные размеры с предельными отклонениями; 4) перечень составных частей, необходимых для монтажа; 5) технические требования к монтажу изделия. Монтажные чертежи выпускают на: 1) изделия, монтируемые на одном определенном месте (устройстве, объекте, фундаменте); 2) изделия, монтируемые на нескольких различных местах (устройствах, объектах). Монтажный чертеж выпускают также в тех случаях, когда необходимо показать соединение составных частей комплекса между собой на месте эксплуатации. Монтируемое изделие изображают на чертеже упрощенно, показывая его внешние очертания. Подробно показывают элементы конструкций, которые необходимы для правильного монтажа изделия. Устройство (объект, фундамент), к которому крепится монтируемое изделие, изображают упрощенно, показывая только те части, которые необходимы для правильного определения места и способа крепления изделия. Изображение монтируемого изделия и изделий, входящих в комплект монтажных частей, выполняют сплошными основными линиями, а устройство, к которому крепится изделие, - сплошными тонкими линиями. На монтажном чертеже указывают присоединительные, установочные и другие размеры, необходимые для монтажа. На монтажном чертеже, предназначенном для монтажа изделия на различных местах, указывают также размеры, определяющие специфические требования к размещению изделия (например, минимальное расстояние до стены помещения и т.п.).

Требования, предъявляемые к текстовым КД (ГОСТ2.106-96). Конструкторская документация (КД) — графические и текстовые документы, которые в совокупности или в отдельности, определяют состав и устройство изделия и содержат необходимые данные для его разработки, изготовления, контроля, эксплуатации, ремонта и утилизации. Виды КД: 1)Графические документы: (СБ);(ВО);(ТЧ); (ГЧ); (МЭ); схема (по ГОСТ 2.701) и т.д. 2)Текстовые документы *Перечень элементов (ПЭ); пояснительная записка (ПЗ); таблица (ТБ); расчет (РР); инструкция (И); технические условия (ТУ); программа и методика испытаний (ПМ); эксплуатационные документы (по ГОСТ 2.601); ремонтные документы (по ГОСТ 2.602); спецификация; ведомость спецификаций (ВС); ведомость ссылочных документов (ВД); ведомость покупных изделий (ВП); ведомость разрешения применения покупных изделий (ВИ); ведомость держателей подлинников (ДП); ведомость технического предложения (ПТ); ведомость эскизного проекта (ЭП); ведомость технического проекта (ТП); ведомость электронных документов (ВДЭ). Все текстовые документы могут быть выполнены в электронной форме. Все графические документы могут быть выполнены в электронной форме как электронные чертежи и(или) как электронные модели. Спецификация -состоит из разделов, последовательность: документация, комплексы, сборочные единицы, детали, стандартные изделия, прочие изделия, материалы, комплекты. Пояснительная записка- -в общем случае состоит из: введение; наименование и область применения; техническая характеристика; обоснование конструкции; расчеты; ожидаемые технико-экономические показатели. Расчеты --должны содержать: схему рассчитываемого изделия; задачу расчета; данные для расчета; условие расчета; расчет; заключение. 12. Правила оформления спецификации (ГОСТ2.106-96). В соответствии с ГОСТ 2.106-96, спецификация является текст. констр.док-том и составляется на стадии разработки констр. док-ции (КД) на кажд. сбор. ед-цу, комплекс или комплект. Оформленная на листах А4. Спецификация состоит из разделов, которые располагаются в определенной последовательности: 1) документация; 2) комплексы; 3) сборочные единицы; 4) детали; 5) стандартные единицы; 6) прочие изделия; 7) материалы; 8) комплекты. В разделе документации вносят документы, составляющие основной комплект КД, для изделия или узла, кроме спецификации и рабочих чертежей. В разделах комплексы, сборочные единицы и детали вносят основные КД на эти изделия. Запись каждого изделия проводится в порядке возрастания обозначения. В разделе стандартные изделия записываются изделия, изготовленные по стандартам, их группируют по функциональному назначению. В пределах группы - в алфавитном порядке, в пределах наименований – в порядке возрастания обозначения пределах стандартов. В разделах прочие изделия принимаются по ТУ. В раздел материалы вносят те материалы, которые входят непосредственно в специфицированное изделие. В разделе комплекты вносят эксплуатационные документы, документы для ремонта, а также данные об упаковке данного изделия. В разделе обозначения указываются обозначения основных КД. Заполняется для разделов документы, комплексы, сборочные единицы. Обозначение присваивается в соответствии с ГОСТ2.201-68. Структура обозначения: ХХХХ.ХХХХХХ.ХХХ-ХХХХХ. 1) код организации разработчика; 2) код классиф-й хар-ки; 3) порядковый регистрационный номер; 4) порядковый номер исполнения; 5) буквенно-цифр.код док-та (ВО, СБ, Э3 и пр). Заполнение остальных граф: графа формата – указывается формат документа для разделов документы, комплексы, сборочные единицы и детали, т.к в комплексе и сборочных единицах приводится ссылка на спецификацию, то для них записываем А4. Для деталей, на которые не выполняются чертежи в графе формат указывается БЧ (без чертежа). Графа зона – заполняется для разделов комплексы, сборочные единицы и детали, и указывается обозначение зоны при разбивки поля чертежа по ГОСТ2.104-2006. Графа позиция – указываются порядковые номера составных частей, не заполняется для разделов документация, материалы и комплекты. Позиции располагаются в порядке возрастания, допускается резервная позиция для различных разделов. Графа количество – указывается количество составных частей на одно изделие, в разделе материалы указывается материал на 1 изделие, с обязательным указанием единиц в разделе примечание, для раздела документация графу не заполняют. После заполнения каждого раздела спецификации, оставляют несколько строк свободных.

13. Правила оформления перечня элементов (ГОСТ2.109-73). Перечень элементов – представляет собой таблицу, имеющую графы стандартных размеров и состоящей из 4, из 5 столбцов, в общем случае это столбцы: позиция, наименование, количество и применение. При больших форматах схем, перечень добавляется столбцом ЗОНА, где указывается месторасположение элементов. Графу наименование заполняют в соответствии с документацией на элементы и обозначения документа или стандарта. В графе примечание указываются технические характеристики документов, не содержащих его наименования. Элементы перечня записываются группами, в пределах каждой группы элемент располагается по возрастанию номеров. Элементы одного типа с одними параметрами и имеющие последовательный порядковый номер, допускается записывать в перечень в 1 строку, при этом в графе позиции указывается только наименьший и наибольшие номера, а в графе количество общее число таких элементов. При записи элементов одинакового наименования, отличающиеся техническими характеристиками и имеющие одинаковое буквенное позиционное обозначение наименования этих элементов записывается в виде общего раздела, а далее технические характеристики, тип и обозначение документа, для каждого параметра. При выполнении перечня на первом листе, его располагают над основной надписью, при этом расстояние между перечнями не менее 12 мм. При необходимости продолжения, его размещают слева от основной надписи, повторяю заголовок таблицы. При выпуске перечня в виде отдельного документа, его код состоит из буквы П и кода схемы, в которой выпущен перечень. При этом в основной надписи указывается наименование изделия и наименование документа. В спецификацию перечень документов записывается, елси он является отдельным документом.

Требования, предъявляемыек рабочим чертежам (ГОСТ2.109-73). Под РЧ подразумеваются чертежи деталей, содержащие её изображение и данные, необходимые для изготовления и последующего контроля. На каждую деталь выполняют отдельный чертеж. Допускаются не выполнять чертежи на: 1)детали, изготовленные из сортового или прокатного металла с отрезкой под прямым углом без последующей обработки; 2)детали, изготовленные из листового металла, выполненные отрезкой по окружности или периметру прямоугольника без дальнейшей обработки; 3)детали, форма и размеры которых устанавливают на месте при сборки. В общем случае на рабочем чертеже должно находиться: 1) минимальное, но достаточное количество изображений, полностью выявляющих внешнюю форму и внутреннее устройство детали; 2) размеры, необходимые для изготовления детали и последующего контроля; 3) сведения о точности изготовления; 4) указываться шероховатость всех поверхностей; 5) указываться материал, покрытия и особенности термообработки; 6) технические требования, без которых не может быть достигнуто качественное изготовление детали. Процесс деталировки начинается с выполнения чертежей основных деталей узла. Деталировка ведется на основе чертежа общего вида. Рекомендуется следующая последовательность: 1) Определяется главный вид детали. Главным является вид, который дает полное представление о форме и, обязательно, соответствующей расположению детали в момент выполнения над ней основной технологичной операции. Детали главного вида делятся на 4 группы: (I) тела вращения – вид, где ось тела вращение располагается горизонтально; (II) детали, изготовленной с помощью фрезерных операций и литья – вид, на котором располагается горизонтально опорная поверхность; (III) плоских деталей главный вид должен отображать наиболее полную информацию о форме; (IV) а для сложный по конфигурации деталей главный вид должен соответствовать расположению детали в готовом приборе; 2) Выполняются недостающие виды, разрезы и сечения детали, при этом стараются использовать наименьшее количество изображений. Для более удобного чтения мелкие элементы выполняют в виде местных видов с масштабом, отличным от общего; 3) Наносят размеры, отклонения формы и взаимного расположения поверхностей и др. условные обозначения (сварка, склеивание и т. д.); 4) Выполняются текстовые надписи. Текст может присутствовать в виде таблицы на чертеже или в виде технических требований, сформированных в колонке шириной 185 мм и располагающихся над основной надписью. Каждое техническое требование начинается с новой строки без абзацного отступа и нумеруется, если технических требований больше 1-го. Требованию группируются в следующем порядке: сперва идут требования к материалу, его свойствами заготовке, затем – данные о размерах, предельных отклонениях, допусках формы и расположению, требования к качеству поверхностей. Далее указываются покрытия, указания о маркировке, особые условия эксплуатации. Затем ссылки на нормативные документы, содержащие дополнительные технические требования и не указывающиеся на чертеже, и справочные сведения.

Оформление электронных моделей и макетов изделия (ГОСТ2.052-2006). В компьютерной среде ЭМИ представляется в виде набора данных, которые вместе определяют геометрию изделия и иные свойства, необходимые для изготовления, контроля, приемки, сборки, эксплуатации, ремонта и утилизации изделия. Общие требования к ЭМИ ЭМИ должна содержать минимум одну координатную систему. Координатную систему модели изображают тремя взаимно перпендикулярными линиями с началом координат, расположенным в пересечении трех осей. При разработке ЭМИ используют следующие типы представления формы изделия: -каркасное представление; -поверхностное; -твердотельное

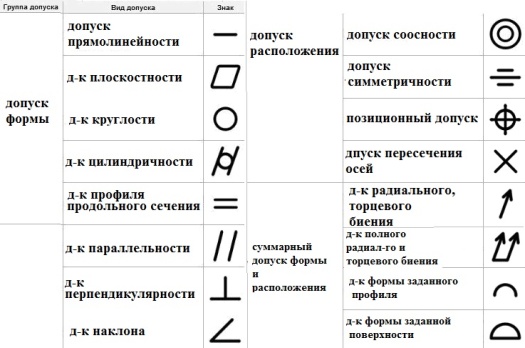

Электронная модель сборочной единицы —должна давать представление о расположении и взаимной связи составных частей, соединяемых в сборочную единицу, содержать необходимую достаточную информацию для осуществления сборки и контроля сборочной единицы. Должна содержать: а)номера позиций составных частей,входящих в изделие. б)установочные присоединительные и другие необходимые справочные размеры в)техническую хар-ку изделия г)указания о характере сопряжения элементов и методах его осуществления. д)указания о неразъемных соединениях. Электронный макет —предназначен для оценки взаимодействия составных частей макетируемого изделия или изделия в целом с элементами производственного и/или эксплуатационного окружения(выпол-ся с помощью мультимедийных технологий). Точность построения должно хватать для определения габаритных размеров изделия. Допуски. Критерии выбора. Квалитет- совокупность допусков, рассматриваемых как значение, соответствующее 1-му уровню точности для всех номинальных размеров.(20шт) 16- длинна глух. отверстий,11-сопрягаем.поверхности,12-наружн.поверхности,8-ой и 6-ой –валы,9-ый,7—на отверстия. Допуск(14 классов) - интервал, в котором допускается отклонение числовой характеристики параметра от его номинального (расчётного) значения. Допуск задают на геометрические параметры деталей машин и механизмов (линейные и угловые размеры, форму и расположение поверхностей и др.), на механические, физико-химические и др. параметры (например, электрическое сопротивление, твёрдость, процентное содержание химических элементов в материалах и т.д.). Допуск указывают в стандартах, технических требованиях или на чертежах изделий в виде двух предельных размеров (наибольшего и наименьшего), между которыми находится действительный размер, т. е. размер, определённый измерением (рис. 1). Вместо предельных размеров в технической документации обычно указывают номинальный размер, полученный из расчёта на прочность, жёсткость и т. д. и два предельных отклонения — верхнее и нижнее, равные соответственно алгебраической разности наибольшего или наименьшего предельных размеров и номинального размера.

Выпадение росы Интенсивное нагревание переохлажденной аппаратуры перед приведением ее в рабочее состояние также приводит к конденсации влаги на холодных элементах конструкции. Капли конденсата будут стекаться и собираться в местах «ловушек влаги». В результате аппаратура будет находиться под постоянным воздействием влаги. Длительное воздействие высокой влажности вызывает коррозию металлических конструкций, набухание и гидролиз органических материалов. Продуктом гидролиза являются органические кислоты, разрушающие органические материалы и вызывающие интенсивную коррозию металлических несущих конструкций. Наличие во влажной атмосфере промышленных газов и пыли приводит к прогрессирующей коррозии. В результате создания благоприятных условий для образования плесени воздействие влаги может многократно усилиться. Существенно влияние влажности на электрические соединения. При повышенной влажности коррозируют проводники, на разъемных контактах появляются налеты, ухудшающие их качество, отказывают паяные соединения, особенно если они загрязнены. С течением времени рыхлая окисная пленка может оказаться в гнездовых контактах соединителей, что приводит к трудно устранимым отказам. Слоистые диэлектрики, поглощая влагу, меняют параметры и характеристики. Образование на печатных платах водяной пленки приводит к снижению сопротивления изоляции диэлектриков, появлению токов утечки, электрическим пробоям, механическим разрушениям вследствие набухания-высыхания материала. Из-за поглощения влаги значительно уменьшается электрическая прочность, что особенно сказывается на работоспособности высоковольтных узлов. Влажность ускоряет разрушение лакокрасочных покрытий, нарушает герметизацию и целостность заливки элементов влагозащитными материалами. За 3 - 4 года эксплуатации при относительной влажности ниже 20 % и температуре +30 °С полностью высыхает изоляция проводов, в результате чего она становится ломкой, меняет свойства.

Защита изделий непроницаемыми для газов оболочками - наиболее совершенный способ защиты узлов и устройств РЭА, так как кроме эффективной защиты он может обладать возможностью разгерметизации в производственных условиях и при эксплуатации для выполнения ремонта изделий. Условия нормальной работы изделий, защищенных вакуумно-плотной герметизацией, зависят не только от качества герметизации, но и от защиты от агрессивных компонентов, входящих в материалы и среду защищаемого объема. Неразъемные герметичные конструкции делают со швами, выполняемыми пайкой, сваркой, заливкой, склеиванием или замазкой специальными компаундами (герметиками). В разъемных герметичных конструкциях между соединяемыми деталями помещают эластичную прокладку, а в герметизируемый объем – влагопоглотитель. Условие непроницаемости такого герметичного соединения - сохранение во все время его службы контактного давления между прокладкой и соединяемыми поверхностями. Применяют металлические (из свинца, красной меди) и неметаллические (резиновые) прокладки. При стягивании винтами металлические прокладки деформируются при превышении предела текучести. При использовании резиновых прокладок уплотнение достигается действием остаточных упругих деформаций.

Расчет клеевых соединений. Для расчета наиболее распространенных соединений пользуются приближенными формулами [2]. Действующие напряжения при сдвиге нахлесточного соединения: τ = F / (ba), где F - сдвигающая сила; b, a - ширина и длина нахлестки. Для неответственных соединений длина нахлестки а = (2,5...5)s, где s - толщина склеиваемых листов. При динамических нагрузках прочность при сдвиге принимают равной 1/3 ее значения при статическом нагружении. Расчетные формулы для определения действующих напряжений в соединениях на "ус" листов и труб представлены в табл. 43. Расчетные формулы для определения напряжений в клеевых соединениях на

Обозначения: F — растягивающая сила; М — изгибающий момент; θ — угол скоса; r0, r1 - внешний и внутренний радиусы трубы; s - толщина листов; b - ширина листа. Для клеевых соединений деталей из полимерных, композитных и других материалов с малым модулем упругости уточненные расчеты следует вести с учетом деформации деталей [3, 4]. Эпюра удельных нагрузок имеет обычную вогнутую форму с максимальными значениями по концам. В случае приклейки полки линейно-упругого уголка к жесткому основанию и действия отрывающей нагрузки вдоль другой полки распределение давления в клеевом слое подчиняется зависимостям для балки на упругом основании. В реальных конструкциях наблюдается значительный разброс показателей прочности. Это следует учитывать при проектировании конструкций, вводя коэффициент запаса прочности, который назначают в результате экспериментальной отработки клеевого соединения. В зависимости от степени ответственности конструкции и условий ее работы выбирают значение коэффициента запаса прочности от 1,5 до 3.

Сварные соединения. Классификация способов сварки. Виды сварных швов. Оформление чертежей. Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84) Достоинства: --низкая себестоимость; --низкая трудоемкость;--экономия материала --простота получения сложных конструкций; --соединение деталей произвольной толщины; --прочность, плотность; --возможность автоматизации Недостатки: 1 сложность проверки качества сварного шва 2 спец оборудование 3 Возможное нарушениефизикохим. состояния изделия 4 Возникновение механического напряжения в зоне сварного шва 5 Технологические дефекты Стыковое:

Тавровое:

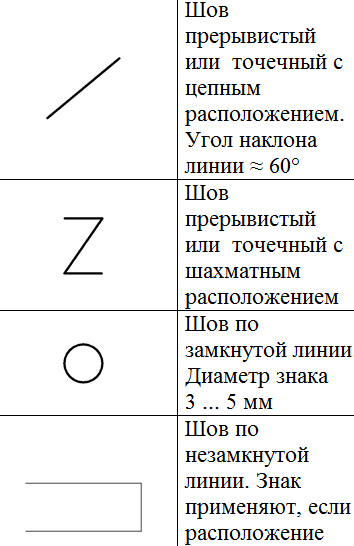

Торцовое: По протяженности швы подразделяют: 1) Сплошные 2) Прерывистые (цепные и шахматные)3) точечные Классификация по форме наружной поверхности -нормальные -выпуклые(усиленные) -вогнутые(ослабленные) Выпуклые швы лучше работают в соединениях при статических нагрузках. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках. В процессе эксплуатации изделия сварные швы подразделяют: - рабочие - которые непосредственно воспринимают нагрузки. - нерабочие (соединительные или связующие) - предназначенные только для скрепления частей или деталей изделия. Изображение швов сварных соединений по ГОСТ 2.312-72. Шов сварного соединения независимо от способа сварки условно изображают: --видимый - сплошной основной линией (см. рис. 1, а, в); --невидимый - штриховой линией (см. рис. 1, г). --Видимую одиночную сварную точку, независимо от способа сварки,условно изображают знаком «+» (см. рис. 1, б).

Вспомогательные знаки

Расчет сварных соединений Основным условием таких соеднинений является равнопрочность шва соединяем. деталей. Стыковые соединения рассчитываются при нормальных напряжениях растяжения(сжатия):

Q -сила растяжения/сжатия l -длина шва (=длине соед. деталей) [Gр(с)]- допуск напряжения /растяжения (сжатия)-определяется по таблицам справочника Нахлестное соединение —рассчит. на срез. τср=Q/Sср=Q/(0,7kL) ≤ [τср]

k -размер катета шва L -периметр шва τср -допускаем. напряжение среза

Данный расчет производится для наиболее опасного уровня сечения шва, который располож. на уровне 0,7К. Допускаемое напряжение сварных швов применяется в зависимости от допуска напряжения осн. Ме, от способн. сварки и от вида электродов. Значение допустим.напряжение материала определ. по: [G]=GT/[n] GT-предел текучести основных материала [n] коэффициент запаса прочности [n]≈1,3…1,7 Чем меньше значение, тем менее ответственнее должно быть соединение.

Паяные соединения. Классификация и методика выбора припоев. Оформление чертежей. Пайка — процесс соединения материалов в твердом состоянии припоями, которые при расплавлении затекают в зазор, смачивают паяемые поверхности и при кристаллизации образуют паяный шов. По способу плавления припоя пайки бывает 2 видов: --с использованием нагретого инструмента(паяльник) --путем общего нагревания деталей и припоя(промышленный фен, пайка в масле ит.д) --селиктивная пайка-припой подается к местам пайки через набор Филье(экономия припоя) Достоинства пайки: *Электропроводность, *незначит. изменение мех. свойств соединения, *соед-е не требует дополнит. послед. обработки. Недостатки: *Нестабильность хар-к изменений при измен-ии темп-ры, *при соед-ии пайкой необходимо обеспечить механическую разгрузку соедин-я. Нахлесточный

Косостыковой Угловой

Шов — неоднородная по составу и строению прослойка между соединяемыми деталями, которая образуется в результате взаимодействия жидкого припоя с основным материалом и последующей кристаллизации. Спай — переходный слой на границе основной материал — зона сплавления, образующийся в процессе пайки в результате взаимодействия на меЖ-фазной границе и обеспечивающий связь между основным материалом и литой прослойкой (швом). Температура плавления припоя должна быть ниже температуры плавления материала детали, не менее чем 50°С. Различают легкоплавкие или мягкие, припои с температурой плавления до 350°С и тугоплавкие, или твердые – выше 600°С. Обозначение на чертежах-ГОСТ 2.313-82

Требования, предъявляемые к монтажным проводам, жгутам, кабелям. Предназначены для выполнения электрических соединений как внутри приборов и аппаратов, так и между ними. Возможность использования монтажных проводов в различных условиях определяется в первую очередь уровнем их электрической прочности и сопротивлением изоляция после воздействия влаги, температуры, пониженного давления, тропического климата, ударных и вибрационных нагрузок и пр. Монтажные провода должны обладать стойкостью к перегибам, продавливанию и истиранию. В ряде случаев к монтажным проводам предъявляются специальные требования: негорючесть, радиационная и химическая стойкость. В этих сложных условиях провода обеспечивают работоспособность приборов и аппаратов. Монтажные провода различают по гибкости и механической прочности токопроводящих жил, уровню нагревостойкости изоляции, наличию экранов, оболочки и защитных покровов. Наиболее широкое применение в качестве изоляции монтажных проводов получил поливинилхлоридный пластикат, который обладает достаточно высокими элект

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 696; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.219.117 (0.012 с.) |

Электронная модель детали —разрабатывают на все детали, входящие в состав изделия.

Электронная модель детали —разрабатывают на все детали, входящие в состав изделия.

Нахлесточное:

Нахлесточное:

Угловое:

Угловое:

Gp(c)=Q/l*S≤[Gрез]

Gp(c)=Q/l*S≤[Gрез]

Q -расстяг. или сжимающ. сила

Q -расстяг. или сжимающ. сила Стыковой

Стыковой

Тавровый

Тавровый

Соприкасающийся

Соприкасающийся