Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы, применяемые в приборостроении. Основы выбора.Содержание книги

Поиск на нашем сайте

Правильный выбор материалов производится на основании функционального назначения материалов, условий эксплуатации, технических показателей с учетом следующих факторов: 1)Материал является основой конструкции и определяет способность деталей выполнять рабочие функции. Должен противостоять воздействию климатических, механических и прочих воздействий. 2)Материал определяет основные технологические характеристики деталей, т.к. может обрабатываться только определенными технологическими приемами. При прочих равных условиях следует выбирать тот материал, который обрабатывается наиболее производительным методом, особенно у деталей сложной формы. 3)От свойств материала зависит точность изготавливаемых деталей. 4) Материал влияет на габариты и массу изделия. 5)Материал влияет на эксплуатационные характеристики, надежность и долговечность. 6)Стоимость материала влияет на себестоимость изделия. Выполнить вместе все 6 факторов не всегда возможно, поэтому принимается решение при выборе марки материала, при котором удовлетворяется максимально возможное количество требований. Качество материала оценивается механическими, физическими и технологическими свойствами.45. Покрытия. Классификация. Краткая характеристика. Обозначение.

46. Разъемные и неразъемные соединения. Общие понятия и определения. Виды, классификация Соединения, при разборке которых нарушается целостность составных частей изделия, называют 2) неразъёмным. К ним относятся: заклепочные, сварные, клеевые, посадки с натягом. 1) Разъемными называют соединения, которые можно многократно разбирать и вновь собирать без повреждения деталей. К разъемным соединениям относятся: резьбовые, шпоночные и шлицевые соединения. 1)Разъемные соединения: Резьбовые-- называют соединения составных частей изделия с применением деталей, имеющих резьбу.Резьбовые соединения бывают двух типов: соединения с помощью специальных резьбовых крепежных деталей (болтов, винтов, шпилек, гаек) и резьбы, нанесенной непосредственно на соединяемые детали. Штифтовые. Штифтом называют цилиндрический или конический стержень, плотно вставляемый в отверстие двух соединяемых деталей. Применяют штифты для точного взаимного фиксирования деталей и для соединения деталей, передающих небольшие нагрузки. В зависимости от назначения штифты делят на установочные и крепежные. Шпоночные. Шпоночные соединения служат для передачи вращающего (крутящего) момента от вала к ступице насаженной на него детали (зубчатого колеса, шкива, муфты и др.) или наоборот – от ступицы к валу. Шпоночные соединения осуществляют с помощью вспомогательных деталей – шпонок. Шлицевые соединения. Шлицевые соединения служат для передачи вращающего момента между валами и установленными на них деталями. С помощью этого соединения можно обеспечить как подвижное так и неподвижное скрепление деталей. По форме поперечного сечения шлицев различают:прямобочные,эвольвентные и треугольные шлицевые соединения. Профильным называется разъемное соединение, у которого ступица насаживается на фасонную поверхность вала. Простейшим таким соединением является соединение вала, имеющего на конце квадратные поперечные сечения с маховичком, рукояткой. 2)Неразъемные соединения: Сварное соединение – неразъёмное соединение, выполненное сваркой, т.е. путём установления межатомных связей между свариваемыми частями при нагревании или пластическом деформировании. Заклёпочным называется соединение деталей с применением заклёпок – крепёжных деталей из высокопластичного материала, состоящих чаще всего из стержня и закладной головки; конец стержня расклёпывается для образования замыкающей головки. Применяют для изделий, работающих в условиях ударных или вибрационных нагрузок (авиация и т.д.) при небольших толщинах соединяемых деталей. Клеевым называется неразъёмное соединение составных частей изделия с применением клея. Действие клеев основано на образовании межмолекулярных связей между клеевой плёнкой и поверхностями склеенных материалов. Применяют для соединения металлических, неметаллических и разнородных материалов. Клеевые соединения применяют в таких ответственных конструкциях, как летательные аппараты и мосты. 47. Клеевые соединения. Классификация и методика выбора клеев. Оформление чертежей. [ГОСТ2.313-82] Клеевым называется неразъёмное соединение составных частей изделия с применением клея. Действие клеев основано на образовании межмолекулярных связей между клеевой плёнкой и поверхностями склеенных материалов. Применяют для соединения металлических, неметаллических и разнородных материалов. Клеевые соединения применяют в таких ответственных конструкциях, как летательные аппараты и мосты. Достоинства клеевых соединений 1) возможности соединения практически всех конструкционных материалов в любых сочетаниях, любой толщины и конфигурации; 2) герметичность; 3) коррозийная стойкость соединений;4) не создают концентрации напряжений, 5) не вызывают коробления деталей; 6) надёжно работают при вибрационных нагрузках; 7) клеевые соединения дешевле; 8) клеевые конструкции при прочих равных условиях обладают меньшей массой. Недостатки клеевых соединений 1) сравнительно невысокая прочность, в особенности при неравномерном отрыве; 2) относительно невысокая долговечность некоторых клеев («старение»);3) низкая теплостойкость; 4) необходимость соблюдения мер по технике безопасности (установка приточно-вытяжной вентиляции); 5) для большинства соединений требуется нагрев, сжатие и длительная выдержка соединяемых деталей. Классификация клеев По природе основного компонента различают клеи: - неорганические; - органические; - элементоорганические; В зависимости от склеиваемых материалов и условий работы: - БФ-2, БФ-4 (склеивания стали, алюминиевых и медных сплавов, стекла, пластмасс, кожи); - клей 88 (склеивание металлов и неметаллов, дюралюминия с кожей и резиной, дерева с резиной и других материалов); - эпоксидный клей ЭД-20 (склеивание и герметизации неразъёмных соединений из стали, алюминия, керамики, стекла и других материалов, обеспечивая термостойкое соединение). По геометрии клеевого шва: - по косому срезу рис.4.2.9.а, - с накладными 4.2.9.б, - нахлёсточными 4.2.9.в

Рисунок 4.2.9 Виды клеевых соединений листов Расчет клеевых соединений. Для расчета наиболее распространенных соединений пользуются приближенными формулами [2]. Действующие напряжения при сдвиге нахлесточного соединения: τ = F / (ba), где F - сдвигающая сила; b, a - ширина и длина нахлестки. Для неответственных соединений длина нахлестки а = (2,5...5)s, где s - толщина склеиваемых листов. При динамических нагрузках прочность при сдвиге принимают равной 1/3 ее значения при статическом нагружении. Расчетные формулы для определения действующих напряжений в соединениях на "ус" листов и труб представлены в табл. 43. Расчетные формулы для определения напряжений в клеевых соединениях на

Обозначения: F — растягивающая сила; М — изгибающий момент; θ — угол скоса; r0, r1 - внешний и внутренний радиусы трубы; s - толщина листов; b - ширина листа. Для клеевых соединений деталей из полимерных, композитных и других материалов с малым модулем упругости уточненные расчеты следует вести с учетом деформации деталей [3, 4]. Эпюра удельных нагрузок имеет обычную вогнутую форму с максимальными значениями по концам. В случае приклейки полки линейно-упругого уголка к жесткому основанию и действия отрывающей нагрузки вдоль другой полки распределение давления в клеевом слое подчиняется зависимостям для балки на упругом основании. В реальных конструкциях наблюдается значительный разброс показателей прочности. Это следует учитывать при проектировании конструкций, вводя коэффициент запаса прочности, который назначают в результате экспериментальной отработки клеевого соединения. В зависимости от степени ответственности конструкции и условий ее работы выбирают значение коэффициента запаса прочности от 1,5 до 3.

Сварные соединения. Классификация способов сварки. Виды сварных швов. Оформление чертежей. Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическом деформировании, или совместном действии того и другого (ГОСТ 2601-84) Достоинства: --низкая себестоимость; --низкая трудоемкость;--экономия материала --простота получения сложных конструкций; --соединение деталей произвольной толщины; --прочность, плотность; --возможность автоматизации Недостатки: 1 сложность проверки качества сварного шва 2 спец оборудование 3 Возможное нарушениефизикохим. состояния изделия 4 Возникновение механического напряжения в зоне сварного шва 5 Технологические дефекты Стыковое:

Тавровое:

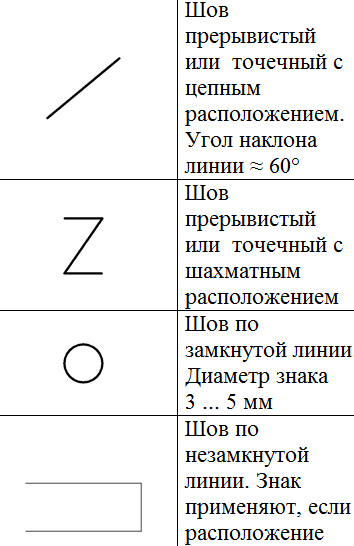

Торцовое: По протяженности швы подразделяют: 1) Сплошные 2) Прерывистые (цепные и шахматные)3) точечные Классификация по форме наружной поверхности -нормальные -выпуклые(усиленные) -вогнутые(ослабленные) Выпуклые швы лучше работают в соединениях при статических нагрузках. Плоские и вогнутые швы лучше работают при динамических и знакопеременных нагрузках. В процессе эксплуатации изделия сварные швы подразделяют: - рабочие - которые непосредственно воспринимают нагрузки. - нерабочие (соединительные или связующие) - предназначенные только для скрепления частей или деталей изделия. Изображение швов сварных соединений по ГОСТ 2.312-72. Шов сварного соединения независимо от способа сварки условно изображают: --видимый - сплошной основной линией (см. рис. 1, а, в); --невидимый - штриховой линией (см. рис. 1, г). --Видимую одиночную сварную точку, независимо от способа сварки,условно изображают знаком «+» (см. рис. 1, б).

Вспомогательные знаки

Расчет сварных соединений Основным условием таких соеднинений является равнопрочность шва соединяем. деталей. Стыковые соединения рассчитываются при нормальных напряжениях растяжения(сжатия):

Q -сила растяжения/сжатия l -длина шва (=длине соед. деталей) [Gр(с)]- допуск напряжения /растяжения (сжатия)-определяется по таблицам справочника Нахлестное соединение —рассчит. на срез. τср=Q/Sср=Q/(0,7kL) ≤ [τср]

k -размер катета шва L -периметр шва τср -допускаем. напряжение среза

Данный расчет производится для наиболее опасного уровня сечения шва, который располож. на уровне 0,7К. Допускаемое напряжение сварных швов применяется в зависимости от допуска напряжения осн. Ме, от способн. сварки и от вида электродов. Значение допустим.напряжение материала определ. по: [G]=GT/[n] GT-предел текучести основных материала [n] коэффициент запаса прочности [n]≈1,3…1,7 Чем меньше значение, тем менее ответственнее должно быть соединение.

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1325; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.92.5 (0.007 с.) |

Нахлесточное:

Нахлесточное:

Угловое:

Угловое:

Gp(c)=Q/l*S≤[Gрез]

Gp(c)=Q/l*S≤[Gрез]

Q -расстяг. или сжимающ. сила

Q -расстяг. или сжимающ. сила