Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Корпуса агрегатов и корпусные детали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Корпус (от латинского corpus – тело, сущность, единое целое) - деталь или группа сочленённых деталей, предназначенная для размещения и фиксации подвижных деталей механизма или машины, для защиты их от воздействия неблагоприятных факторов внешней среды, а также для крепления механизмов в составе машин и агрегатов. Кроме того, корпусные детали весьма часто выполняют роль ёмкости для хранения эксплуатационного запаса смазочных материалов.корпусные детали составляют значительную часть (иногда до 80 %) массы машин или механизмов. Разрушение корпусных деталей в процессе работы наиболее часто ведет к необратимой аварии машины. В подвижной технике корпусными деталями являются броневые корпуса МГКМ, рамы автомобилей, корпуса двигателей, коробок передач, раздаточных коробок, коробок отбора мощности, ведущих мостов и некоторых других узлов. Классификация корпусных деталей: - по степени конструктивной сложности простые, не имеющие внутренних перегородок, рёбер и приливов; сложные. - по сообщённости внутреннего пространства с внешней средой закрытые, внутренняя полость которых, как во время работы, так и в неработающем состоянии, полностью изолирована от внешней среды; полузакрытые, внутренняя полость которых может сообщаться с внешней средой в отдельные моменты (часть времени) работы машины (механизма) или в неработающем состоянии; открытые, внутренняя полость которых постоянно сообщена с внешней средой. -по пригодности для хранения эксплуатационного запаса смазочных материалов 1) сухие корпуса, не предназначенные для хранения эксплуатационного запаса смазочных материалов; 2) маслонаполненные, ёмкость которых достаточна для хранения эксплуатационного запаса смазочных материалов. -по основному материалу, из которого изготовлены детали корпуса - металлические (чугун, сталь литая, сталь сварная, лёгкие сплавы - алюминиево-кремниевые, алюминиево-магниевые); неметаллические (пластики, дерево, фанера). Стальные литые корпуса (стали 20Л, 35Л и другие) существенно прочнее чугунных, имеют меньшую массу и более благоприятны в отношении ремонтопригодности и модернизации (поддаются различным видам сварки). Стенки стальных литых корпусов можно выполнять существенно тоньше чугунных. Корпуса из алюминиевых сплавов (сплавы: алюминий-кремниевые АЛ2, АЛ4, АЛ9 и др.; алюминий-магниевые АЛ8, АЛ13, АЛ22 и некоторые другие) в силу низкой плотности алюминиевых сплавов по общей массе существенно меньше стальных и чугунных. Такие корпуса легко обрабатываются на станках, а по ремонтопригодности с применением сварки являются примерно такими же, как и чугунные. При высоком уровне технологической обеспеченности ремонтного производства ремонт корпусов из алюминиевых сплавов не вызывает особых затруднений. Стенки корпусов из неупрочняемых алюминиевых сплавов необходимо выполнять более толстыми по сравнению с чугунными Полученную расчётом толщину стенок корпусных деталей необходимо проверить на возможность технологического выполнения (отливки) по приведённому габариту корпуса N, который вычисляется по выражению

где L – длина, B – ширина и H – высота корпуса. Литой корпус должен удовлетворять не только конструктивным, но и технологическим требованиям. Так, например, поверхности, расположенные по направлению выемки формы при формовании должны снабжаться литейными уклонами (обычно 3…5). Места стыковки разнонаправленных поверхностей должны сопрягаться радиусными переходами (радиус скругления r = 0,2…0,35 от полусуммы толщин сопрягаемых стенок). При разнотолщинности сопрягаемых стенок превышающей 25 % необходимо между ними формировать плавный переход на длине, равной 3…5 толщин наиболее толстой стенки. Поверхности корпусов, подвергаемые механической обработке, выполняются, как правило, так, чтобы обеспечивалось движение режущего инструмента «на проход». Основными критериями работоспособности корпусных деталей являются прочность, жёсткость и долговечность. Нагрузки, действующие на корпусные детали, имеют сложный характер и не всегда могут быть учтены при проектном расчёте. Вместе с тем и конфигурация корпусных деталей обычно достаточно сложна. Поэтому расчет корпусных деталей затруднителен и выполняется с большим числом упрощений и допущений, что снижает их точность и вызывает необходимость модельных и натурных испытаний корпусов с последующей корректировкой документации.

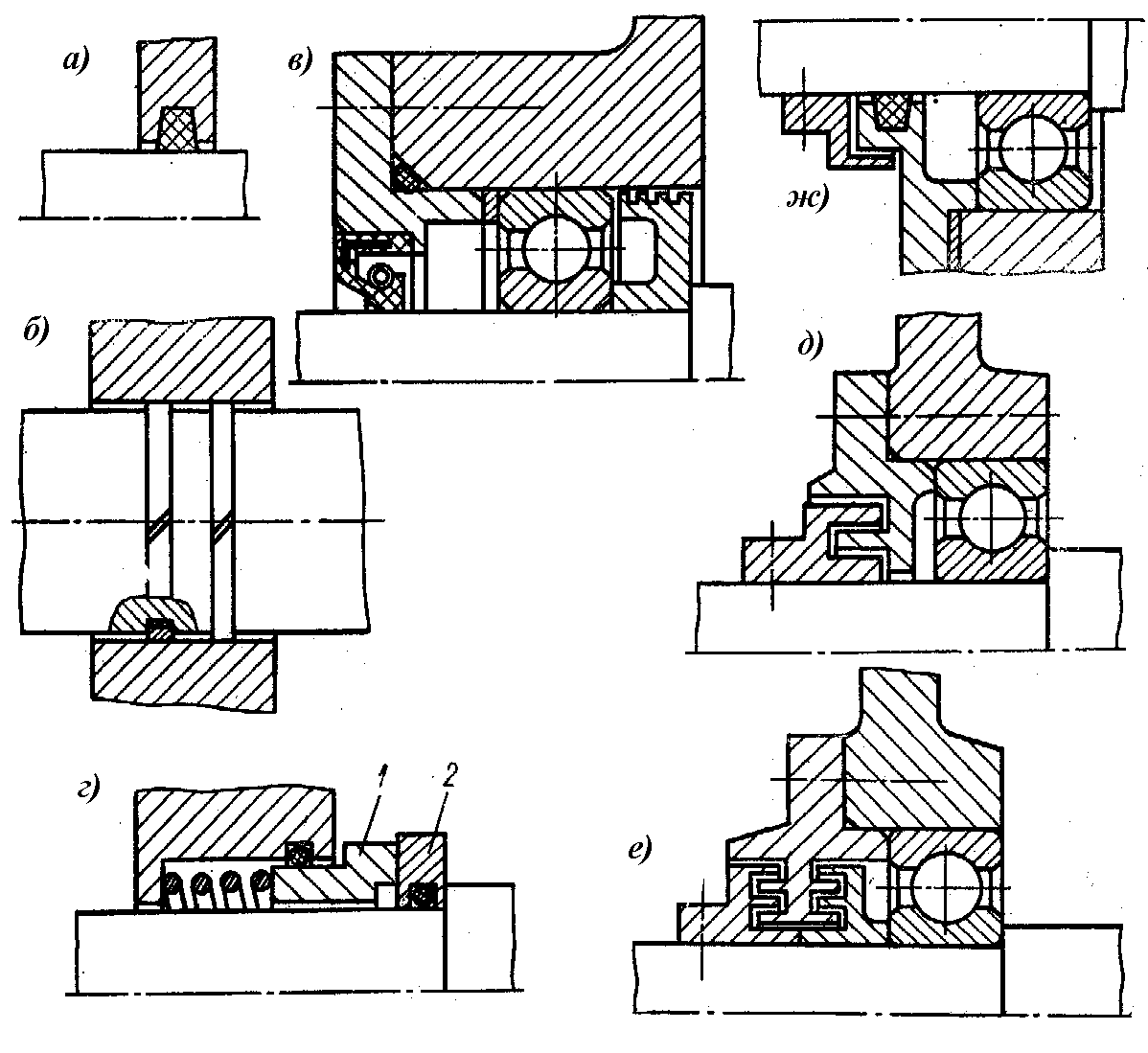

Уплотняющие устройства. В местах соединения корпусных деталей, а также в местах входа и выхода валов в корпус механизма устанавливаются уплотняющие устройства (уплотнения), предназначенные для защиты внутреннего пространства механизма от попадания вредных ингредиентов внешней среды (воды, пыли, абразивных частиц) и для предохранения от вытекания из внутреннего пространства смазочных материалов. Классификация уплотнений: -по характеру относительной подвижности деталей, между которыми устанавливается уплотнение – подвижное и неподвижное; -по характеру взаимодействия с движущейся деталью – контактные 2, а, б, в, г) и бесконтактные (д, е); -по способу создания уплотняющего давления между уплотнительным элементом и подвижной деталью – пассивные или натяжные (а, б), в которых необходимое давление между уплотняемыми поверхностями создается за счёт деформации уплотняющего элемента и не зависит от давления среды в полости корпуса механизма, и активные (в, г), в которых давление между уплотняемыми поверхностями растет пропорционально увеличению давления во внутренней полости механизма; в зависимости от материала, из которого изготовлен уплотняющий элемент – металлические (б, г) и неметаллические (а, в); по форме подвижной уплотняемой поверхности – торцевые (плоскостные, г), цилиндрические (а, б, в, д, е, ж), конические, сферические.

уплотнения валов: а – сальник; б – металлические кольца; в – манжетное; г – торцовое; д – лабиринтное; е – двойное лабиринтное ж – комбинированное (сальник + щелевое). Из контактных уплотнений валов наиболее широкое применение находят сальниковые (а) и манжетные (в) уплотнения. Сальники – неметаллические контактные уплотнения пассивного типа. Применяются сальниковые уплотнения при относительных скоростях скольжения (скорость уплотняемой поверхности вала) до 5 м/с и давлениях в рабочей полости до 0,5 МПа.Простейшее сальниковое уплотнение содержит кольцо прямоугольного сечения, пропитанное смазывающим материалом и запрессованное в трапециевидную канавку, угол между боковыми поверхностями которой составляет 20…30.Сальниковое кольцо чаще всего выполняют из войлока, или кожи и проваривают его перед установкой в консистентной смазке. В манжетных уплотнениях (в) предварительное поджатие уплотняющей кромки манжеты к поверхности вала происходит за счёт деформации манжеты и натяжения браслетной пружины, которой всегда снабжается манжета (рис. 15.3). Увеличение давления во внутренней полости корпуса механизма способствует возрастанию усилия, прижимающего ласт манжеты к поверхности вала, препятствуя тем самым сообщению внутренней полости с внешней средой. Армированные манжеты могут изготавливаться как из различных резиновых смесей, так и из пластиков (полиуретан, поливинилхлорид). Манжетные уплотнения могут применяться при скоростях скольжения до 10 м/с. Бесконтактные уплотнения можно разделить на 3 основных группы: уплотнения сопротивления (резистивные); инерционные уплотнения; насосные уплотнения. а – щелевое с канавками в щели, б – лабиринтное, в – насосное сдвоенное. Резистивные уплотнения представляют собой тонкую щель или лабиринт, создающие за счёт малого поперечного сечения и большой протяжённости повышенное сопротивление протеканию жидкостей и газов. В таком уплотнении утечки возможны постоянно, но они не велики и выполняют положительную роль, вынося наружу посторонние частицы, попадающие в зону уплотнения. Щелевые уплотнения зачастую снабжаются дополнительными канавками, выравнивающими давление протекающей жидкости по окружности щели, и создающие дополнительное сопротивление протекающей жидкости. К инерционным уплотнениям можно отнести масло отбрасывающие кольца и диски, устанавливаемые на валах рядом с подшипниковыми гнёздами. Частицы жидкости или твёрдые, попадая на вращающийся вместе с валом диск, отбрасываются силами инерции по радиусам на периферию. Таким образом исключается возможность их попадания в зазор между валом и отверстием, через которое он проходит.

1. Произв-ый процесс. Типы произ-ва и их хар-ка. Коэф. Закр-ия операций. [ 2 ] 2. Виды изделий. Определения. [ГОСТ 2.101-68]. 3. Требования, предъявляемые к конструкциям приборов. [ 2 ] 4. Состав и комплектность КД. [ГОСТ 2.102-68]. 5. Стадии жизни изделия в производственном процессе. Краткая характеристика стадий и виды КД, выпускаемой на каждой стадии. [2, ГОСТ 2.103-68]. 6. Техническое задание. Правила составления технического задания. 7. Правила заполнения основной надписи для графических и текстовых КД. 8. Виды и типы схем. Требования, предъявляемые к оформлению схем. 9. Требования, предъявляемые к сборочным чертежам и чертежам общего вида. 10. Требования, предъявляемые к монтажным и габаритным чертежам. 11. Требования, предъявляемые к текстовым конструкторским документам. 12. Правила оформления спецификации. [ГОСТ 2.106-96]. 13. Правила оформления перечня элементов. [ГОСТ 2.109-73]. 14. Требования, предъявляемые к рабочим чертежам. [ГОСТ 2.109-73]. 15. Оформление электронных моделей и макетов изделия. [ГОСТ 2.052-2006]. 16. Правила оформления групповых и базовых КД. [ГОСТ 2.113-73]. 17. Правила оформления чертежей на армированные детали. [ГОСТ 2.109-73; 3]. 18. Правила оформления чертежей с использованием электромонтажа.

|

||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 608; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.206.87 (0.009 с.) |