Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение геометрических параметров зубьев и сил в зацепленииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Внешняя высота зуба: he=2mte=2. 2=4,0 мм Внешняя высота головки зуба: hае1=mte= 2,0 мм; Внешняя высота ножки зуба: hае2=1,2mte= 1,2. 2,0 =2,4 мм Угол ножки зубьев шестерни и колеса:

Угол головки зуба шестерни и колеса:

Внешний диаметр вершин зубьев: dae1=de1+2h ae1cosδ1= 40+2.2,4.0,955 =44,56мм dae2=de2+2h ae2cosδ2= 140+2.2,4.0,275 =126,32 мм Силы в зацеплении зубчатых колес:

Таблица 4 Основные параметры конической передачи редуктора

4. 2. Ориентировочный расчет валов редуктора

Расчет валов выполняем для определения его выходного конца, посадочных поверхностей под ступицу колеса и подшипники. 4.2. 1. Ведущий вал. Диаметр dа выходного конца вала рассчитывается из условия прочности на кручение по формуле:

где Т1 – крутящий момент, Н·мм; Т1= 32,9 Н·м Диаметр выходного конца ведущего вала:

Для удобства соединения вала электродвигателя и ведущего вала редуктора принимаем диаметр входного участка ведущего вала dВ1=(0,8….1,2)·dэд, где dэд – диаметр вала электродвигателя, dэд=32 мм. dВ1=(0,8….1,2)·32=25,6…38,4мм Принимаем Диаметр вала под уплотнительной манжетой принимаем Диаметр вала под резьбой принимаем Диаметр вала

где f=2,5 мм [2, с. 37]. Диаметр вала под подшипник выбирают из стандартного ряда внутренних диаметров подшипников качения, принимаем Диаметр бурта под подшипник:

где r- радиус фаски подшипника, r = 1,6мм [2. c. 37]

4.2.2 Ведомый вал

Диаметр выходного конца ведущего вала при Т2= 99,5Н·м

Принимаем db2= 25 мм Диаметр вала под подшипниками: dn2=db2+4f2, где f2 =2,0мм[2,c.37] dn2= 25+4.2 =33 мм; принимаем dn2= 35 мм. Диаметр вала под колесом: dK2=dn2+ (5…10)=40…45 мм; Принимаем dK2= 45 мм Диаметр буртика под подшипник: ddn2=dn2+3,2r, где r=1,6 мм [2,c 37]. ddn2= 45+3,2.1,6 = 51,8 мм. Принимаем dbп2= 52 мм.

4.3. Определение конструктивных размеров зубчатых колес

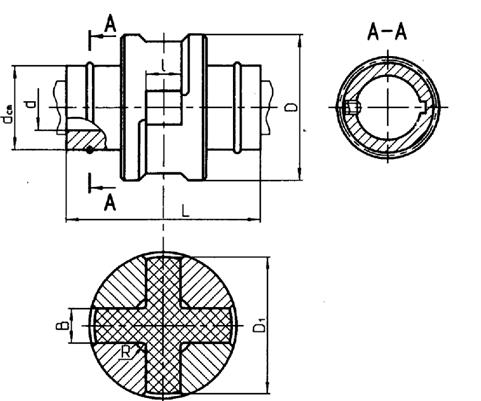

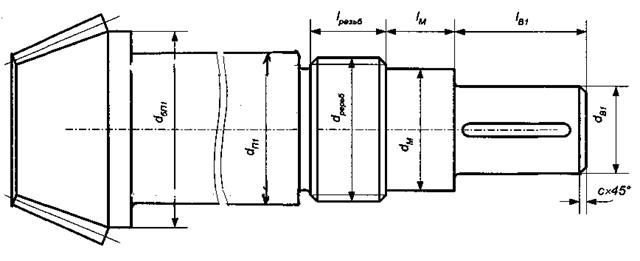

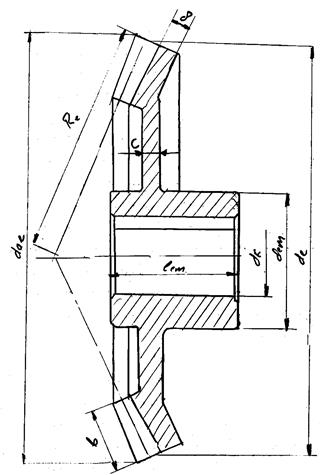

При разработке конструкций зубчатых колес учитывают их геометрические параметры (da, df, b), используемые для изготовления материалы, способы получения заготовок и объем выпуска изделий. Шестерни для одноступенчатых редукторов выполняют вместе с валом, получая конструкцию в виде вала-шестерни (рис.4).

Рис.4 Эскиз ведущего вала. Зубчатые колеса выполняют коваными или штампованными (рис.4).

Диаметр ступицы

Длина ступицы

Толщина обода

Толщина диска

Рис.5 Эскиз конического зубчатого колеса.

4.4. Определение основных размеров корпуса редуктора Толщина стенки корпуса и крышки одноступенчатого конического редуктора, отлитого из чугуна: d=0,05 Rе+1мм но не менее 8мм [1, табл.10.2] где d= 0,05. 61,7+2= 5,56 мм; принимаем d= 8 мм. Толщина верхнего пояса(фланца) корпуса b=1,5 d= 12 мм. Толщина нижнего пояса (фланца) крышки корпуса b1= 1,5d1= 12 мм Толщина нижнего пояса корпуса без бобышки р= 2,35.d=2,35.8=18,8 мм. Принимаем р= 20 мм. Толщина ребер основания корпуса и крышки: m=(0,85¸1)d= 8 мм Диаметр фундаментных болтов: d1= (0,03¸0,036)a +12= (0,03¸0,036)160+12=15,2….18,6 Принимаем болты с резьбой М20. Диаметр болтов у подшипников: d2= (0,7¸0,75)d1= (0,7¸0,75)20 =14… 15,0 мм принимаем d2= 16 мм Диаметр болтов, соединяющих основание корпуса с крышкой d3= (0,5¸0,6)d1= 10…12мм. Принимаем d3= 12 мм Размеры, определяющие положение болтов d2: e» (1¸1,2)d2» 16.. 19,2мм. Принимаем е= 18 мм Наименьший зазор между наружной поверхностью колеса и стенкой корпуса: По диаметру А=(1¸1,2)d= 8 мм, по торцам А1»А= 8 мм Диаметр штифта:dШ»dЗ= 10 мм. Длина гнезда под подшипник: l*=d+c2+Rd+(3¸5) мм. Rd³1,1 d2= 17,8 мм. Принимаем Rd= 18 мм, тогда l*= 8+18+21+3= 50 мм.

4.5 Выбор подшипников, схемы их установки и способа смазки

4.5.1 Выбор типа и размеров подшипников

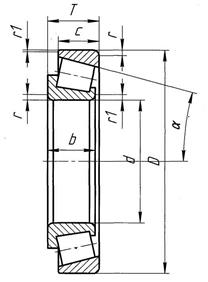

В качестве опор валов в редукторе применены роликовые конические подшипники легкой серии (ГОСТ 333-79). (рис.6, табл.5)

Таблица 5 Основные параметры подшипников

Рис.6 Роликоподшипник конический ГОСТ 333-79 4.5.2 Выбор схемы установки подшипников

При выборе схемы установки необходимо исключить возможность заклинивания тел качения при действий осевой нагрузки и теплового удлинения валов. В проектируемом редукторе для ведущего вала выбираем схему установки подшипников "врастяжку". Для регулировки зубчатого зацепления подшипники ведущего вала установлены в стакане. Стакан имеет возможность осевого перемещения вместе с подшипниками за счёт изменения толщины комплекта регулировочных прокладок, устанавливаемых между фланцем стакана и корпусом редуктора. Для ведомого вала применена схема установки «враспор». Схема проста и позволяет легко производить осевую регулировку подшипников (рис.7).

Рис.7 Схема установки подшипников "враспор" 4.5.3 Выбор смазки подшипников и зацепления Выбор сорта масла зависит от окружной скорости и величины контактного напряжения в зацеплении. При v=2,55м/с и σн=828,8 МПа кинематическая вязкость равна 60мм2/с [1, табл.10,8]. Объем масла определяют из расчета (0,25…0,5) л/кВт. При передаваемой мощности 2,8 кВт количество масла- 1,7 литра. По найденному значению вязкости выбираем масло индустриальное И-70А ГОСТ20799-75. Для смазки подшипников применяем пластичную смазку типа «Литол-24». Один из подшипников ведущего вала значительно удален, что затрудняет применение жидких масел, поэтому подшипники ведущего вала смазываются индивидуально пластичной смазкой «Литол-24» ГОСТ 21150-75. Ообъем масла должен помещаться внутри корпуса редуктора и определяется размерами: В х L х H. где В – ширина внутренней части корпуса: В=140 мм; L –длина внутренней части корпуса; L =150 мм; H – высота уровня масла, заливаемого внутрь корпуса. H =80 мм. В х L х H=0,14.0,15.0,09 =1,7 л. Уровень масла в редукторе контролируется жезловым маслоуказателем.

4.6. Первый этап компоновки редуктора Первый этап компоновки редуктора проводят для определения положения зубчатых колес относительно опор для последующего расчета долговечности подшипников. Компоновочный чертеж редуктора выполняем в масштабе 1:1 в одной проекции разрез по осям валов для цилиндрической зубчатой передачи. Последовательность выполнения компоновки: 1. Вычерчиваем упрощенно шестерню и колесо по параметрам, полученным при расчете. 2. Очерчиваем внутреннюю стенку корпуса: а) принимаем зазор между торцом шестерни и внутренней стенкой корпуса А1 = 1,2б, где б - не менее 8 мм) - толщина стенки корпуса редуктора; б) принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А=б; 3. Схематично изображаем подшипники ведущего и ведомого валов. 4.Измеряем расстояние до точек приложения к валам радиальных реакций. Положение этих точек определяется размером a1: - для однорядных роликовых конических подшипников: al = T/2 + (d + D)/6 · e, где Т, d, D, е - параметры подшипников. Для роликоподшипников на валу шестерни: а1= - для роликоподшипников на валу колеса: а1= 5. После определения размеров гнезда подшипника устанавливаем зазор не менее, чем 10 мм между наружной поверхностью крышки и торцом шестерни открытой зубчатой передачи.

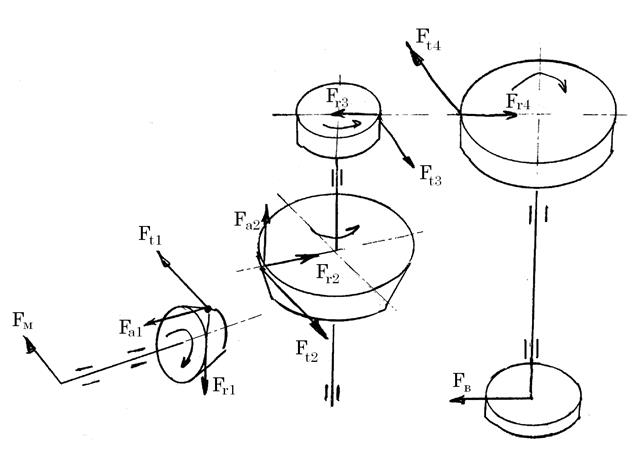

4.7 Проверка долговечности подшипников Для проверки долговечности подшипников составляем пространственную схему сил в редукторе (рис. 8).

Рис.8 Пространственная схема сил

4.7.1 Проверка долговечности подшипников ведущего вала.

Из предыдущих расчетов имеем: Ft1= 1924 Н, Fг1= 408 Н и Fа1= 665 Н. Из первого этапа компоновки l1= 82 мм. с1= 100 мм. f1= 40 мм. (рис.9). Fм- консольная нагрузка от муфты; Fм=80 Составляем расчётную схему вала и определяем силы, нагружающие подшипники. Определяем реакции опор в плоскости XОZ: Σ М (1) =0; -Fм· l1+Ft1 (c1 + f1)- Rx2 .c1 =0 Rx2 = -Fм· l1+Ft1 (c1 + f1) / c1= Σ М (2) =0; -Fм (l1 + c1) +Ft1. f1+Rx1 .c1 =0 Rxl = Fм (l1 + c1) -Ft1. f1/ c1= Проверка: Rx1 +Rx2 - Fвх - Ft1 =0

Рис. 9 Расчётная схема ведущего вала

В плоскости YОZ: Σ М (1) =0; -Fr1 (c1 + f1) +Fа1. (dm1 /2) +Rу2 .c1=0: Rу2= Fr1 (c1 + f1) -Fа1. (dm1 /2) / c1= = Σ М (2) =0; -Fr1 · f1+Fа1. (dm1 /2) +Rу1 c1=0: Rу1= Fr1 · f1-Fа1. (dm1 /2) / c1= Суммарные радиальные реакции опор определяются по формулам:

Осевые реакции в подшипниках: S1=0,83 е Rr1 =0,83.0,37. 94=29Н S2=0,83 е Rr2 =0,83.0,37. 2358=724Н е- параметр осевого нагружения; е=0,37; Осевая нагрузка на подшипники с учетом осевых реакций и осевых сил в зацеплении (1, табл. 9.21): S1 <S2, Fа1> S2 -S1, тогда Fа2= S1+Fа1=94+665=759Н Fа1= S1 =94 Н Рассмотрим более нагруженный подшипник № 2: Отношение Fа2/ Rr2 = 759/2358=0,32 < е, тогда осевую силу не учитываем. Х- коэффициент радиальной нагрузки; Х= 1; Y- коэффициент осевой нагрузки; У= 0; Эквивалентная нагрузка: PЭ = (X · v · Rr1 + Y · Fа1) · Kб · KT v – коэффициент вращения кольца; при вращающемся внутреннем кольце подшипника v =1,0. Kб – коэффициент безопасности; для редукторов Kб=1,3 [1, табл. 9.19]. КT = температурный коэффициент. При температуре подшипника менее 100 С0 КT =1,0. PЭ =(1. 2358+0.759).1,3.1=3065Н. Расчетная долговечность подшипника в часах: Lh = 106(С/Рэ)3.3/60n1, где n 1- частота вращения ведущего вала; С- динамическая грузоподъемность подшипника №7210, Кн.

Полученная долговечность а больше требуемой по ГОСТ 16162-85, которая для зубчатых редукторов составляет 10000 часов, поэтому принятые подшипники № 7210 подходят для ведущего вала редуктора. 4. 7. 2 Проверка долговечности подшипников ведомого вала

Составляем расчётную схему вала в виде двухопорной балки и определяем силы,нагружающие подшипники (рис. 10). Ft2=1924 Н, Fг2= 665Н и Fа2=408Н. Консольная нагрузка от открытой зубчатой передачи:; Ft3=2952 Н; Fr3=1075Н. Расстояние между точками приложения реакций, полученные из компоновки: l2= 88мм c2= 72 мм, f2= 106мм. Определяем опорные реакции в подшипниках. В плоскости XOZ: ΣM (3)=0; - Ft3 (l2+c2+f2)-Rx4 (c2+f2)+ Ft2· f2=0; Rx 4=- Ft3· (l2+c2+f2)+ Ft2· f2/ (c2+f2) = ΣM(4)=0; -Ft3 · l2+Rx3 (c2+f2)-Ft2· f2=0; Rx3= Ft3· l2+Ft2· f2/(c2+f2) = Проверка: Rх4-Rх3 +Ft2 –Ft3 =0; В плоскости YOZ: ΣM(3)=0; Fr3 (l2+c2+f2)- Rу4(c2+f2) +Fr2· f2+Fа2·(dm2/2)=0; Rу4 = Fr3 (l2+c2+f2)+Fr2· f2+Fа2·(dm2/2)/ (c2+f2) = =

Рис. 10 Расчётная схема ведомого вала.

ΣM(4)=0; Rу3 (c2+f2) -Fr2· с2+Fа2·(dm2/2)+ Fr3l2=0; Rу3 = Fr2· с2-Fа2·(dm2/2) -Fr3 l2 /(c2+f2)= Проверка: Ry3-Ry4+Fr2 +Fr3 =0; Суммарные радиальные реакции опор определяются по формулам:

Осевые реакции в подшипниках: S3=0,83 е Rr3 =0,83.0,37. 2270=697 Н S4=0,83 е Rr4 =0,83.0,37.3894=1195 Н S3 < S4, Fа2< S4 3, тогда Fа4= S4 =1195Н Fа3= S4 +Fа2= 1195+408=1603Н. Для более нагруженного подшипника № 4: Отношение Fа4/ Rr4 = 1195/3894=0,306 < е, тогда осевую силу не учитываем. Эквивалентная нагрузка: PЭ = (X · v · Rr1 + Y · Fа1) · Kб · KT Х- коэффициент радиальной нагрузки; Х= 1; Y- коэффициент осевой нагрузки; У= 0. Эквивалентная нагрузка подшипника опоры № 4: PЭ =1. (1.3894+0.1195).1,3=5096 Н. Расчетная долговечность подшипника в часах: Lh = 106(С/Рэ)3.3/60n2, где n 2- частота вращения ведомого вала; С- динамическая грузоподъемность подшипника№7207, Кн.

Полученная долговечность а больше требуемой по ГОСТ 16162-85, которая для зубчатых редукторов составляет 10000 часов, поэтому принятые подшипники № 7207 подходят для ведомого вала редуктора.

4.8 Проверка прочности шпоночных соединений.

Для соединения валов с деталями, передающими вращение, применяют шпонки. На ведущем и ведомом валах применяем шпонки призматические с плоскими торцами по ГОСТ 23360-78 [1, табл. 8.9] (рис.9).

Рис.11 Эскиз шпоночного соединения.

Материал шпонок - сталь 45, термообработка- нормализация. Соединение проверяют на смятие боковых граней шпонки:

где Т – крутящий момент на валу; d – диаметр вала в месте установки шпонки, мм; h – высота шпонки, мм; t1 – глубина паза под шпонку в валу, мм; [σ]см – допускаемое напряжение смятия, [σ]см =120 МПа, т. к. привод является нереверсивным; l – рабочая длина шпонки, мм 4.8.1 Расчет шпонки выходного конца быстроходного вала: Принимаем длину выходного конца быстроходного вала 58 мм [3, табл.7.1] Т1=32,9·103 Н·мм; bxh=8х7мм; l=36мм; t1=4,0 мм; d=28 мм; σсм =2·32,93·103/28·(7-4)·36 =21,7МПа<[σ]см. 4.8.2 Расчет шпонки выходного конца тихоходного вала: Принимаем длину выходного конца тихоходного вала 42 мм Т3=99,5.103 Н·мм; bxh=8х7мм; l=38мм; t1=4,0 мм; d=25мм; σсм =2·99,5.103/25·(7-4)·38=69,8 МПа<[σ]см. 4.8. 3 Расчет шпонки под колесом тихоходного вала: Т3=99,5.103 Н·мм; bxh=14х9мм; l=48мм; t1=5,5 мм; d=45мм; σсм =2·99,5.103 /45·(9-5,5)·48=20,4МПа<[σ]см. 4. 9 Выбор уплотнений валов

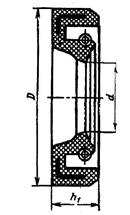

Для проектируемого редуктора выбираем однокромочные манжетные уплотнения. Их применяют при небольших и средних скоростях Поверхность вала под уплотнение должна быть закаленной до твердости HRC 40, параметр шероховатости Ra = 0,32 мкм; допуск вала под уплотнение h11. Ресурс манжет в зависимости от качества резины колеблется от 3000 до 5000 ч. Манжетные уплотнения надежно работают при значительных перепадах температур (от -45 до+150) (рис. 12).

Рис. 12 Манжета резиновая армированная ГОСТ 8752-79

Размеры манжеты для ведущего вала: d х D х h=32х 52 х10мм Размеры манжеты для ведомого вала: d х D х h=35х 58 х10мм Манжеты применяют при скорости скольжения до20м/с. Скорость скольжения ведущего вала: Vcк1= где n1- частота вращения ведущего вала редуктора; n1=700мин-1; dв1 – диаметр вала под манжетой; dв1 =32мм Vcк1= Скорость скольжения ведомого вала: Vcк2= где n2- частота вращения ведущего вала редуктора; n2=222,2мин-1; dв2 – диаметр вала под манжетой; dв2 =35мм Vcк2= Поскольку рабочая скорость в зоне контакта кромки манжеты меньше допускаемой, выбранные манжеты подходят в качестве уплотнений для проектируемого редуктора.

4.10 Уточнённый расчёт валов. Уточнённый расчёт состоит в определении коэффициентов запаса прочности S для опасных сечений и сравнении с допускаемыми значениями [S]. Прочность соблюдена при S ³ [S]=2,5. 4.10.1 Ведущий вал: Предел прочности материала вала - стали 40ХН, σВ=920 МПа. Предел выносливости при симметричном цикле: σ-1=410МПа. Предел выносливости при отнулевом цикле касательных напряжений: τ-1=0,58 ·σ-1= 238 МПа. Опасное сечение ведущего вала- сечение А-А(рис. 9). Это сечение при передаче вращающего момента от электродвигателя рассчитываем на кручение. Концентрацию напряжений вызывает наличие шпоночной канавки. Коэффициент запаса прочности определяется по формуле:

где β – коэффициент, учитывающий влияние шероховатости поверхности, β=0,97; ετ – масштабный фактор для касательных напряжений, ετ=0,83 [1, табл.8.8]; kτ – эффективный коэффициент концентрации касательных напряжений, kτ=1,9 [1, табл.8.5]; ψτ=0,15 [1, c.166, 164]; τυ и τm – амплитуда и среднее напряжение отнулевого цикла; τυ = Т1/Wк, где Wк – момент сопротивления кручению; Т- крутящий момент, Т1=32,9·103 Н·мм. Момент сопротивления кручению определяется по формуле:

τυ = 32,9·103/1860= 17,6МПа, S = Сечение Б-Б. В этом сечении концентратором напряжений является посадка подшипника опоры №1 с натягом (рис.9). Коэффициент запаса прочности по напряжениям кручения:

где τ-1=238 МПа; β=0,95; kτ/ετ=2,56 [1, табл.8.7]. d=35 мм. τυ = Т/Wк, где Т1=32,9·103 Н·мм. Момент сопротивления кручению определяется по формуле:

где

τυ и τm – амплитуда и среднее напряжение: τm=τυ = 32,9·103/2.12500= 1,31МПа,

Коэффициент запаса прочности по нормальным напряжениям:

где σ-1=410 МПа; kσ/εσ=3,6 [1, табл.8.7]; ψ=0,27 [1, c.166, 164]; Изгибающий момент в сечении Б-Б: Ми= σ υ= Ми/Wи=38,1.103/25000=1,52МПа.

Результирующий коэффициент запаса прочности:

Сечение В-В. В этом сечении концентратором напряжений является посадка подшипника опоры №2 с натягом (рис.9). τ-1=238 МПа; β=0,95; kτ/ετ=2,56 [1, табл.8.7]. d=35 мм. τυ = Т1/Wк, Т1=32,9·103 Н·мм. Момент сопротивления кручению:

τυ и τm – амплитуда и среднее напряжение: τm=τυ = 32,9·103/2.12500= 2,63 МПа,

где σ-1=410 МПа; kσ/εσ=3,6 [1, табл.8.7]; ψ=0,27 [1, c.166, 164]; Изгибающий момент в сечении В-В: Ми= σ υ= Ми/Wи=77.103/12500=6,16МПа.

Результирующий коэффициент запаса прочности:

4.10.2. Ведомый вал: Опасное сечение ведомого вала- сечение А-А(рис.10). Концентрацию напряжений вызывает наличие шпоночной канавки. где β – коэффициент, учитывающий шероховатость поверхности, β=0,97; ετ – масштабный фактор для касательных напряжений; ετ=0,83 [1, табл.8.8]; kτ – эффективный коэффициент концентрации касательных напряжений, kτ=1,9 [1, табл.8.5]; Т2=99,5·103 Н·мм. Момент сопротивления кручению:

τυ = 99,5·103/3,06.103=32,5МПа, S = Другое опасное сечение –Б- Б-участок вала под подшипником, ослабленным посадкой с натягом (см. рис.10). τ-1=238 МПа; β=0,95; kτ =1,9 [1, табл.8.7]; d=35 мм. τυ = Т2/Wк, Момент сопротивления кручению:

где

τυ = 99,59·103/2.8,86.103= 5,628МПа.

где σ-1=410 МПа; kσσ=1,9 [1, табл.8.7]; ψ=0,27 [1, c.166, 164]; d=45 мм. Изгибающий момент в сечении Б-Б: Ми= σ υ= Ми/Wи=276,4.103/4,13.103=56,9МПа. Коэффициент запаса прочности по нормальным напряжениям:

Результирующий коэффициент запаса прочности:

Третье опасное сечение ведомого вала- сечение В-В (рис.10). Концентрацию напряжений вызывает шпоночная канавка колеса. Момент сопротивления кручению:

τυ = 99,5·103/2.17,36.103=2,86МПа,

Изгибающий момент в сечении В-В: Ми= σ υ= Ми/Wи=237,9/8,55=27,8МПа. Коэффициент запаса прочности по нормальным напряжениям:

Результирующий коэффициент запаса прочности:

Полученные значения коэффициентов запаса прочности в наиболее опасных сечениях валов больше допускаемых, поэтому усталостная прочность валов в этих сечениях достаточна. 4.11 Выбор крышек редуктора Выбираем привертные крышки подшипников (рис.13). Эти крышки крепятся к корпусу винтами. Для предотвращения вытекания масла из корпуса между крышками и корпусом устанавливаются уплотнительные прокладки из технического картона. Размеры крышек определяют в зависимости диаметра подшипника D [2, с.111].

Рис.13 Крышки подшипников привертные: глухая и сквозная Для ведущего вала: Крышка сквозная: Для ведомого вала: Крышка сквозная:

4.12 Посадки основных деталей редуктора

Посадки назначаем в соответствии с ГОСТ 25346-82 Посадка конического колеса на вал Н7/р6 по ГОСТ 25346-82. Посадка муфты на вал редуктора H8/h7. Шейки валов под подшипники выполняем с отклонением к6. Отклонения отверстий в корпусе под наружные кольца поН7. Посадка крышек подшипников H7/h8.

4.13 Сборка редуктора Перед сборкой внутреннюю полость корпуса редуктора тщательно обрабатывают, очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: - на ведущий вал напрессовывают мазеудерживающее кольцо, затем подшипники, предварительно нагретые в масле до 80-100 градусов. Вал вставляют в стакан, предварительно установив регулировочные прокладки, а стакан устаналивают в корпус. - в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала, затем надевают распорную втулку и устанавливают подшипники, предварительно нагретые в масле. Собранный вал укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса герметиком. Для центровки устанавливают крышку на корпус с помощью 2-х конических штифтов; затягивают болты, крепящие крышку к корпусу. Проверяют проворачивание валов, отсутствие заклинивания подшипников, регулируют зазор в зацеплении конических колес и закрепляют крышки. В паз ведомого вала в шпоночную канавку закладывают шпонку. Затем ввертывают пробку маслоспускного отверстия с прокладкой и жезловый маслоуказатель, заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона, закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

5. ВЫБОР МУФТЫ Для соединения ведущего вала редуктора и вала электродвигателя выбираем муфту упругую со звездочкой по ГОСТ 14084-76, которую подбираем по величине момента и частоте вращения. При dв.1 =28 мм предельный момент муфты [T]=125 Нм. Максимальный момент на входном валу: Т1max=Тдв·Кэ=33,73.1,5= 50,6 Нм<[T]. Кэ – коэффициент эксплуатации, принимаем Кэ=1,5 [1,табл.11.1] Проверим муфту по частоте вращения: n1=nдв=700 мин-1<[ nmax]= 2000 мин-1. Муфта подходит частоте вращения. Принимаем муфту исполнения I с цилиндрическими расточками под валы.

Рис.15 Муфта упругая со звездочкой ГОСТ 14084-76. Таблица 5 Размеры муфты, мм

6. ПРАВИЛА БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ПРИВОДА

1. Открытые вращающиеся части привода должны иметь ограждения в виде защитных кожухов для предотвращения производственных травм. 2. Следует систематически проверять уровень масла в редукторе; в случае недостатка доливать масло до уровня метки на маслоуказателе. 4. Систематически проверять и не допускать большого зазора в подшипниках и в зацеплении конических колес. 5. Следует систематически проверять надежность крепления редуктора и электродвигателя к раме. 6. Все регулировки и работы по техническому обслуживанию должны проводиться при выключенном электродвигателе.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Курсовое проектирование деталей машин/Под ред. С.А. Чернавского. М.-1988. 2. Конструирование узлов и деталей машин/ Дунаев П.Ф., Леликов О.П. М.: Высш. шк.- 1998. 3. Баранцов В.Я.,Зайцева Т.Г. Методические указания к расчету зубчатых передач в курсовом проектировании по деталям машин. Липецк. –2004. 4. Зайцева Т.Г., Баранцов В.Я. Метод. указ. Разработка и оформление курсовых проектов по деталям машин и ПТУ. Липецк. –1988. 5. Анурьев В.И. Справочник конструктора-машиностроителя. Т.3.,М.Машиностроение-1985г., 565с., ил.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 781; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.224.38.176 (0.011 с.) |

δ2=

δ2=

.Длина выходного конца

.Длина выходного конца  [2, с. 115].

[2, с. 115]. .

. [2, с.297].

[2, с.297]. под подшипники определяют по формуле:

под подшипники определяют по формуле:

50 мм., т.к.этот диаметр должен быть кратен пяти.

50 мм., т.к.этот диаметр должен быть кратен пяти. ,

, мм Принимаем dбп1 =56 мм.

мм Принимаем dбп1 =56 мм.

; принимаем

; принимаем  .

. ; принимаем

; принимаем  .

. ; принимаем

; принимаем  .

. ; принимаем С= 12 мм.

; принимаем С= 12 мм.

мм.

мм. мм.

мм.

80

80

;

;

,

,

,

,

,

,

,

,

>[S]=2,5

>[S]=2,5 ,

, - момент сопротивления изгибу:

- момент сопротивления изгибу: ,

,

,

, .Н·м (см. рис.9).

.Н·м (см. рис.9). .

. .

.

.Н·м (см. рис.9).

.Н·м (см. рис.9). .

. .

. ,

, >[S]=2,5

>[S]=2,5 ,

, ,

, .

. Н·м (рис.10)

Н·м (рис.10) .

. .

. ,

,

,

, Н·м (рис.10).

Н·м (рис.10).

.

.

- толщина крышки:

- толщина крышки: