Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техніка безпеки при проведенні практичного заняттяСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Практичне заняття №3 Тема: Устрій та кінематика токарного, свердлильного верстатів. Мета: 1. Ознайомитися з устроєм токарного, свердлильного верстатів. 2. Ознайомитися з кінематичними схемами токарного, свердлильного верстатів.

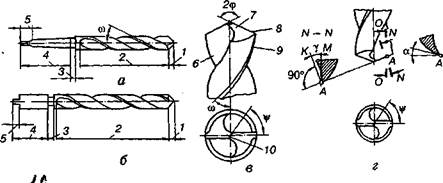

Техніка безпеки при проведенні практичного заняття Під час проведення практичних занять забороняється: 1. Користуватися відкритим вогнем у приміщенні, палити. 2. Користуватися несправною електропроводкою та електрообладнанням. 3. Користуватися незаземленим електрообладнанням та електроприладами. 4. Користуватися електро- та нагрівальними приладами з відкритим факелом без вогнестійких підставок, а також залишати їх на довгий час без нагляду. 5. Зберігати легкозаймаючі рідини у лабораторії без захисних дій. 6. Проводити вогневі роботи без дозволу інженера з техніки безпеки. Необхідно пам’ятати: · Під час виконання лабораторних та практичних робіт треба суворо додержуватися правил з техніки безпеки і пожежної безпеки. · Перед проведенням занять необхідно разом з керівником по проведенню лабораторних і практичних занять перевірити обладнання на предмет пожежної безпеки і можливої несправності механізмів та усунути помічені недоліки, або у разі серйозного випадку, не проводити заняття і доповісти інженеру з техніки безпеки про виявлені пошкодження. МЕТОДИЧНІ РЕКОМЕНДАЦІЇ З ПРОВЕДЕННЯ ПРАКТИЧНОГО ЗАНЯТТЯ Загальні відомості Обробка конструкційних матеріалів різальними інструментами (обробка різанням) полягає у відокремленні ними з заготовки шару матеріалу з метою виготовлення деталі потрібної форми, відповідних розмірів і шорсткості поверхонь. Методи формування поверхонь при обробці різальними інструментами є поверхневими, послідовними, тому за продуктивністю і раціональністю використання матеріалів така обробка поступається більш сучасним методам виготовлення деталей - без зняття стружки (точне лиття, точне штампування, висадка тощо). Проте більшості деталей остаточної форми і розмірів надають обробкою різанням на металорізальних верстатах. Тільки такою обробкою вдається задовольнити зростаючі вимоги щодо точності розмірів і чистоти поверхонь. Обробка різанням значною мірою визначає якість виготовлення машин, їхню точність, довговічність і надійність, а також вартість. Незважаючи на те, що методи обробки деталей на металорізальних верстатах безперервно вдосконалюються, трудомісткість верстатних робіт у машинобудуванні становить найбільшу частку, досягаючи 30...35 % від загальної трудомісткості виготовлення машин. Робочі, установчі та допоміжні рухи в металорізальних верстатах 1.1.Види рухів в металорізальних верстатах. Для обробки різанням (точіння, свердління, фрезерування та ін.) заготовка і різальний інструмент мають виконувати певні рухи. Вони поділяються на робочі, або рухи різання, установчі та допоміжні. Робочі - рухи призначені для зняття стружки, а установчі та допоміжні - для підготовки до цього процесу. Установчі - рухи робочих органів верстата, за допомогою яких інструмент займає таке положення відносно заготовки, яке б дало змогу зняти з неї певний шар матеріалу. Допоміжні – рухи робочих органів верстата, що не мають прямого відношення до різання, наприклад швидкі переміщення робочих органів, переключення швидкостей різання і подач тощо. 1.2. Головний рух і рух подачі. Робочі рухи поділяються на головний рух і рух подачі. За допомогою головного руху знімається стружка, а рух подачі дає змогу розпочати процес і поширити його на необроблені ділянки поверхні заготовки. У металорізальних верстатах головних рух найчастіше буває обертальним (токарні, свердлильні, фрезерні, шліфувальні верстати) або прямолінійним (зворотно-поступальним – стругальні і довбальні верстати). У верстатах з обертальним головним рухом рух подачі безперервний, завдяки чому процес різання також безперервний. У верстатах із зворотно-поступальним головним рухом робочий хід чергується з холостим, рух подачі здійснюється перед початком кожного робочого ходу, а отже, процес різання – переривчастий. Обробка на верстатах токарної групи Усі токарні верстати належать до першої групи і поділяються на такі типи: напівавтомати і автомати одношпиндельні; напівавтомати і автомати багатошпиндельні, револьверні, свердлильно-відрізні, карусельні, токарні і лобові, багаторізцеві, спеціалізовані, різні. На верстатах токарної групи обробляють різні поверхні тіл обертання: циліндричні, конічні й фасонні, а також площини, перпендикулярні до осі обертання заготовки. Крім цього, на токарно-гвинторізних верстатах можна нарізати різцем різьби на циліндричних і конічних поверхнях, а також спіральні канавки на торцевих площинах заготовок. З усіх типів верстатів токарної групи на машинобудівних заводах і в ремонтних майстернях найширше застосовують токарні, карусельні і револьверні верстати. Залежно від висоти центрів Н над станиною токарні верстати поділяють на дрібні (Н≤ 150 мм), середні (Н = 150... 300 мм) і великі (Н > 300 мм). Найпоширеніші середні токарно-гвинторізні верстати, типовим представником яких є верстат 16К20. Класифікація і умовні позначення металорізальних верстатів 5.1.Класифікація металорізальних верстатів. За рівнем спеціалізації верстати поділяють на універсальні, призначені для виконання різноманітних операцій в умовах одиничного та дрібносерійного виробництва; спеціалізовані, на яких обробляють однотипні деталі різних розмірів у серійному виробництві, та спеціальні, призначені для обробки певних деталей у масовому виробництві. Залежно від характеру виконуваних робіт і типу різальних інструментів, що застосовуються, всі металорізальні верстати поділяються на такі 9 груп: токарні; свердлильні і розточувальні; шліфувальні; для електрофізичної і електрохімічної обробки; зубо- і різьбообробні; фрезерні; стругальні, довбальні і протяжні; розрізні і різні верстати (до цієї групи належать верстати, які не ввійшли в жодну з перелічених вище груп). Кожна група верстатів, у свою чергу, поділяється на 9 типів за технологічним призначенням, конструкційними особливостями, кількістю головних робочих органів верстата або інструмента, ступенем автоматизації. За ступенем точності розрізняють верстати нормальної точності і високоточні (прецизійні). 5.2. Позначення металорізальних верстатів. Кожній моделі верстата присвоюють номер, що складається з трьох або чотирьох цифр. Перша цифра вказує на групу верстата (1 - токарні, 2 - свердлильні, 3 - шліфувальні і т. д.), друга - тип верстата в цій групі. Третя або третя і четверта цифри разом умовно характеризують основний розмір верстата або інструмента. Для токарних верстатів ці цифри показують висоту центрів у сантиметрах або в дециметрах; для револьверних верстатів і автоматів - максимальний діаметр оброблюваного прутка в міліметрах; для свердлильних верстатів - максимальний діаметр отвору, який можна просвердлити на цьому верстаті в сталі середньої твердості. Літера, що стоїть після першої або другої цифри, вказує на модернізацію (поліпшення конструкції) основної базової моделі верстата. Літера, що стоїть у кінці номера, означає модифікацію (видозміну) базової моделі. Наприклад, марка 16К20 належить токарному (1) гвинторізальному (6) верстату з висотою центрів 200 мм (20), модернізованому. Приводи верстатів 6.1 Приводом називають сукупність пристроїв, які передають рух від джерела руху до робочих органів верстата. У сучасних металорізальних верстатах як джерело руху застосовують один або кілька електродвигунів. Приводи верстатів можуть бути механічними, гідравлічними, пневматичними й електричними. Змінювати частоту обертання шпинделя верстата або подачу можна безступінчастим або ступінчастим регулюванням. При безступінчастому регулюванні можна дістати будь-яку частоту обертання у встановлених межах, при ступінчастому - певний ряд частот обертання, які дають ступінчастий перепад. Безступінчастий спосіб регулювання забезпечує вибір найвигіднішої швидкості різання або подачі і здійснюється за допомогою гідравлічного приводу, механічних варіаторів та електричним регулюванням. У металорізальних верстатах із ступінчастим регулюванням ряд частот обертання становить геометричну прогресію зі знаменником φ: Nmin=n1; n2=n1 φ; n3=n1 φ2... nmax=n1 φz-1, де z - кількість різних швидкостей. Ступінчасте регулювання частот обертання і подач в металорізальних верстатах здійснюють за допомогою коробок передач, змінних зубчастих коліс, електродвигунів з кількома частотами обертання. 6.2. Кінематична схема верстата - це сукупність умовних позначень передач і механізмів, які здійснюють рух елементів верстата. Вона дає змогу визначити окремі кінематичні ланцюги і мати повне уявлення про роботу окремих органів і верстата в цілому. При розрахунках параметрів руху кінцевих ланок кінематичного ланцюга переміщення одного з них приймають за вихідне. Рівняння, яке зв'язує розрахункові переміщення цих ланок, називається рівнянням кінематичного ланцюга, або рівнянням кінематичного балансу. Основними кінематичними ланцюгами у верстатах є ланцюги головного руху, руху подачі, допоміжних рухів. Свердла 12.1. Типи свердел. Розрізняють такі основні типи свердел: а) перові (рис.11, а), що становлять стрижень або закріплювану в оправці пластинку з різальними кромками, заточеними під кутом 2φ = 80...150°. Застосовують ці свердла в основному для свердління отворів у твердих поковках і виливках та для обробки ступінчастих отворів; б) спіральні (рис.11, б); в) свердла для глибокого свердління (рис.11, в); г) центрувальні (рис.11, г), призначені для утворення центрових отворів у заготовках, що обробляються в центрах; д) свердла для кільцевого свердління (рис.11, д) які застосовують для глибоких отворів, діаметр яких перевищує 75 мм. 12.2. Спіральні свердла - найбільш поширений тип свердел. Виготовляють їх діаметром 0,1...80 мм. Спіральне свердло (рис.12, а) складається з різальної частини 1, напрямної 2, шийки 3, хвостовика 4 і лапки 5. Різальна частина виконує основну роботу різання. Напрямна частина спрямовує свердло в отворі і забезпечує виготовлення отвору потрібного діаметра. Хвостовик може бути циліндричним або конічним. У свердел з циліндричним хвостовиком (рис.12, б)поводок 5 запобігає провертанню свердла в патроні. Різальна частина включає передню 6 і задню 7 поверхні, головні 8 і допоміжні 9 різальні кромки, а також поперечну кромку 10 (рис.12, в). Передньою поверхнею 6 свердла є гвинтова поверхня канавки, якою сходить стружка. Задня поверхня 7 - це поверхня, обернена до поверхні різання. Головні різальні кромки 8 свердла утворюються перетином передніх і задніх його поверхонь. Кут між ними у свердел для обробки сталі і чавуну 2φ = 118°, для свердління м'яких і в'язких матеріалів (алюмінію, силуміну) - 2φ = 80... 90°, для свердління твердих і крихких матеріалів -2φ = 130... 140°. Кут нахилу поперечної кромки (перемички) 10 свердла ψ = 50...55° (рис.12, в, г). Поперечна кромка працює у важких умовах, оскільки на ній передній кут має від'ємне значення. Внаслідок цього при свердлінні виникають значні зусилля, спрямовані вздовж осі свердла.

Отвір для відведення стружки в

Напрямні кулачки д

Рис.12. Основні елементи і геометричні параметри спірального свердла

У головній січній площині N-N (рис.12, г), нормальній до головної різальної кромки, свердло має форму різця з властивими йому геометричними параметрами. Передній кут свердла у вимірюється в цій площині. В міру наближення до осі свердла передній кут зменшується, а задній, навпаки, збільшується. Передній кут поперечної кромки може набувати від'ємних значень. Для зменшення тертя свердла об стінки отвору на напрямній частині його залишаються дві вузькі гвинтові стрічки завширшки 0,2...2,6 мм, а решту її роблять меншого діаметра. З цією ж метою діаметр свердла зменшують у напрямі до хвостовика на 0,03...0,1 мм на кожних 100 мм довжини. Глибина різання при свердлінні дорівнює половині діаметра свердла. Свердлильні верстати 13.1. Основні типи свердлильних верстатів такі: 1. Вертикально-свердлильні - найпоширеніші верстати цієї групи; застосовують їх в одиничному і серійному виробництві. 2. Радіально-свердлильні верстати призначені для обробки отворів у великих важких деталях.

13.2. Вертикально-свердлильні верстати. На рис.13 подано загальний вигляд вертикально-свердлильного верстата. Верстат складається з фундаментної плити 1, станини 2, коробки швидкостей 6 зі шпинделем, коробки подач 5, розташованої в кронштейні 4, і стола 3, на якому Рис. 13. Загальний вигляд вертикально-свердлильного верстата

у деталях масою до 25 кг. Основною характеристикою їх є найбільший отвір, який можна свердлити на них у сталі середньої твердості.

Рис.14. Загальний вигляд Рис.15. Компонування агрегатних верстатів радіально-свердлильного верстата

13.3. Радіально-свердлильні верстати застосовують в умовах одиничного і серійного виробництва. На фундаментній плиті 1 верстата (рис.14) нерухомо встановлена колона 2, на якій розміщена і може повертатися на 360° гільза 3. Встановлена на гільзі траверса 4 може переміщатися по ній уздовж осі за допомогою механізму 5 і закріплюватися на певній висоті. Траверса має напрямні, по яких може переміщатися і разом з нею повертатися шпиндельна головка 6 з коробкою швидкостей 7, шпинделем 9 і коробкою подач 8. Заготовка може бути встановлена і закріплена на столі 10 або на фундаментній плиті 1. Поворотом гільзи з траверсою навколо осі колони і переміщенням шпиндельної головки по напрямних траверси досягається суміщення осей інструмента і отвору деталі. 13.4. Агрегатні верстати - це спеціальні верстати, змонтовані з нормалізованих вузлів (агрегатів). Здебільшого вони складаються з станини (рис.15), силових головок 2, шпиндельних головок 3, колони 4 і стола 5. Різним компонуванням цих вузлів можна складати різноманітні верстати для обробки певних деталей. Основним вузлом верстата є силова головка, яка надає обертання інструменту (головний рух) і поступальний рух подачі. На агрегатних верстатах виконують свердління, зенкерування, розточування, розвертання отворів, нарізання різьби та інші операції. Агрегатні верстати є напівавтоматами і часто входять до складу автоматичних ліній. Практичне заняття №3 Тема: Устрій та кінематика токарного, свердлильного верстатів. Мета: 1. Ознайомитися з устроєм токарного, свердлильного верстатів. 2. Ознайомитися з кінематичними схемами токарного, свердлильного верстатів.

Техніка безпеки при проведенні практичного заняття Під час проведення практичних занять забороняється: 1. Користуватися відкритим вогнем у приміщенні, палити. 2. Користуватися несправною електропроводкою та електрообладнанням. 3. Користуватися незаземленим електрообладнанням та електроприладами. 4. Користуватися електро- та нагрівальними приладами з відкритим факелом без вогнестійких підставок, а також залишати їх на довгий час без нагляду. 5. Зберігати легкозаймаючі рідини у лабораторії без захисних дій. 6. Проводити вогневі роботи без дозволу інженера з техніки безпеки. Необхідно пам’ятати: · Під час виконання лабораторних та практичних робіт треба суворо додержуватися правил з техніки безпеки і пожежної безпеки. · Перед проведенням занять необхідно разом з керівником по проведенню лабораторних і практичних занять перевірити обладнання на предмет пожежної безпеки і можливої несправності механізмів та усунути помічені недоліки, або у разі серйозного випадку, не проводити заняття і доповісти інженеру з техніки безпеки про виявлені пошкодження.

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 483; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.208.127 (0.008 с.) |

3. Багатошпиндельні свердлильні верстати мають кілька шпинделів, взаємне розміщення яких може бути постійним або змінюється залежно від оброблюваної деталі. Ці верстати широко застосовують у серійному і масовому виробництві. 4. Горизонтально-свердлильні - застосовують для свердління глибоких отворів. 5. Центрувальні -призначені для виготовлення центрових отворів. 6. Агрегатні- найпоширеніші у великосерійному і масовому виробництві при обробці отворів.

3. Багатошпиндельні свердлильні верстати мають кілька шпинделів, взаємне розміщення яких може бути постійним або змінюється залежно від оброблюваної деталі. Ці верстати широко застосовують у серійному і масовому виробництві. 4. Горизонтально-свердлильні - застосовують для свердління глибоких отворів. 5. Центрувальні -призначені для виготовлення центрових отворів. 6. Агрегатні- найпоширеніші у великосерійному і масовому виробництві при обробці отворів.