Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Люминесцентный метод и метод красокСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Люминесцентный метод и метод красок

Много общего с методом магнитного порошка имеют люминесцентный метод и метод красок. В основе люминесцентного метода лежит способность некоторых веществ светиться при их возбуждении различными способами. Такие вещества называют люминофорами. Контролируют этим методом так: на деталь наносится сильно смачивающая жидкость, проникающая в полость дефекта. Затем деталь облучается невидимыми ультрафиолетовыми лучами, под воздействием которых жидкость начинает светиться. У трещин свечение более яркое, и потому их легко заметить. Этот метод позволяет выявить не только мельчайшие трещины и поры, но и контролировать качество литья. Его широко используют для контроля деталей из немагнитных металлов. Чувствительность люминесцентного метода немного ниже, чем метода магнитного порошка. Метод красок обладает приблизительно такой же чувствительностью, но он еще более прост, так как не требует ультрафиолетовых установок. При контроле этим методом обезжиренную поверхность детали покрывают сильно смачивающей ярко-красной жидкой смесью. Затем краску удаляют, а деталь покрывают тонким слоем белой краски, которая впитывает в себя оставшуюся красную краску. В результате на фоне белой краски виден красный узор, позволяющий установить дефект. По степени окраски можно судить о размерах этого дефекта.

Метод вихревых токов

Метод вихревых токов — новый перспективный метод контроля. Он основан на возбуждении в контролируемой детали вихревых токов. Это те самые электрические токи, которые долгое время считали лишь паразитными. Сейчас их используют для поверхностной закалки и индукционного нагрева металлов, а также в обычных счетчиках электроэнергии. Вихревой ток в контролируемом металле можно создать с помощью катушки, подключенной к генератору переменного тока высокой частоты. Для этого металл подносят как можно ближе к катушке. Катушка является источником переменного электромагнитного поля. Вихревые токи возникают вследствие того, что металл пересекают силовые линии этого поля. Они текут по замкнутым путям, соответствующим по форме возбуждающей их катушке. Известно, что величина тока в проводнике зависит от его сопротивления.

Различные дефекты уменьшают сечение металла, по которому течет ток. Трещина служит препятствием вихревому току и изменяет его величину. Следовательно, по величине вихревого тока можно судить о наличии дефектов. Но непосредственно измерить величину вихревых токов невозможно. Судить о ней можно лишь по изменению тока или напряжения на возбуждающей или особой, дополнительной измерительной катушке. Между показаниями прибора при установке испытательных катушек на бездефектном участке и на дефекте есть существенная разница. Приборы, основанные на использовании вихревых токов, позволяют также измерять удельное сопротивление немагнитного металла, контролировать его твердость и качество термообработки. Их используют для измерения слоя гальванических и лакокрасочных покрытии на металлах толщиной от 20 микрон и больше. При контроле детали обычно используют несколько методов.

Автоматика

Извергая огненные вихри, устремляется ввысь мощная ракета. Ее быстроходные насосы гонят водопады горючего и окислителя в камеры реактивных двигателей, в немногие секунды пустеют многотонные баки первой ступени. Незамедлительно вступают в действие механизмы расцепления. Отбрасываются вниз, на землю, отработавшие агрегаты и начинают работать двигатели следующих ступеней. И, наконец, развив космическую скорость, точно на свою заранее вычисленную орбиту выходит искусственный спутник Земли.

Все сложные механизмы огромной ракеты работают с большой скоростью и точностью без непосредственного участия человека. Запуском ракеты управляют автоматы.

Сложные автоматические машины можно увидеть и на многих современных заводах. В безлюдном цехе на полный ход работают станки. Они выстроены в длинную линию. Без участия человека со станка на станок переходят заготовки. С одного конца на автоматическую линию поступает сырой материал, с другого — выходит проверенная упакованная продукция. В наши дни понятие «новая техника» неотделимо от представления об автоматике. Современная автоматика — это создание немногих последних десятилетий. Но истоки ее — в далекой древности.

НЕМНОГО ИСТОРИИ

Много тысячелетий назад человек изобрел приспособления, которые можно назвать автоматическими. Это различные капканы, захватывающие зверя, неосторожно коснувшегося спускового приспособления, самострелы, поражающие стрелой или камнем. Мышеловка — тоже пример таких древнейших автоматов. В античной Греции впервые стали обозначать словом «автоматос» (т. е. «самодвижущийся») механические устройства, выполняющие последовательные движения без вмешательства человека. Одна из первых книг но технике, написанная знаменитым ученым Героном Александрийским в I веке нашей эры, называется «Театр автоматов». В ней рассказано, например, о дверях храма, открывающихся при возжигании огня на жертвеннике, о самодвижущихся фигурках, об автомате для продажи «священной» воды. Прикладных промышленных применений автоматы античного мира не имели. Первым автоматическим устройством, примененным не только для забавы или нужд религии, были часы. Водяные (гидравлические) автоматически действующие часы были созданы в далекой древности. В средние века появились конструкции механических часов, приводимых в действие грузами и пружинами. Важный этап в развитии автоматической техники — изобретение Христианом Гюйгенсом (1629—1695) маятника со спуском для регулирования хода часов. Искусные мастера соединяли с часовым механизмом движущиеся фигурки. Сохранились описания автоматических кукол, созданных часовщиками в разных странах.

В 1769 г. знаменитый русский механик И. П. Кулибин преподнес императрице Екатерине II автоматические часы, имевшие форму и размер гусиного яйца, Механизм этих часов содержал более тысячи колесиков и других движущихся частей.

Незадолго до Великой французской революции швейцарские часовщики Пьер Жак Дро и его сын Анри создали целое семейство «механических людей». В 1774 г. на выставке в Париже отец и сын Дро показывали «писца», «рисовальщика», «музыкантшу». Писец был ростом с пятилетнего ребенка; он сидел на скамейке перед столиком. В правой руке механического человечка было гусиное перо (в то время стальных перьев еще не знали). Он макал перо в чернильницу и писал слова.

В XVIII в. автоматические устройства начали применять и в промышленности. Появились прядильные и ткацкие машины. Русский механик Нартов (1680-1756) изобрел самодвижущийся суппорт для токарных станков. В XIX в. появились машины для изготовления гильз и набивки папирос, завертки конфет, автоматически действующие прессы для штамповки коробок, патронов, пуговиц. Вошли в практику торговые автоматы для продажи различных штучных товаров.

Станки-автоматы

Станок, автоматически вытачивающий болты из прутка, или станок, набивающий папиросы, повторяет различные операции над обрабатываемым изделием в заранее заданной последовательности во все время своей работы. В таких механических станках-автоматах есть распределительный вал, снабженный кулачками. Они при вращении вала передвигают соответствующие тяги и заставляют воздействовать на обрабатываемое изделие тот или другой инструмент. За один оборот распределительного вала завершается весь цикл обработки изделия. И все время, пока автомат действует, повторяется один и тот же цикл. Эти станки часто так и называют «циклическими автоматами».

В современной промышленности такие циклические автоматы применяются широко. Производительность многих из них высока — до нескольких сотен изделий в минуту.

Существуют циклические автоматы не только для механической холодной обработки, но и для горячих операций — для сварки, пайки и т. д. Есть автоматы для выпуска точного литья. Из расплавленной стекломассы автоматы штампуют и выдувают самые разнообразные изделия: бутылки, банки, строительные блоки, телевизионные трубки, колбы для осветительных и радиоламп; автоматы заворачивают конфеты, пакуют многие готовые изделия. Однако циклические автоматы — лишь первая ступень современной автоматизации. Сейчас созданы значительно более совершенные самодействующие машины, которые сами контролируют свою работу, сами предотвращают брак, сами настраиваются на наивыгоднейшие режимы работы. Чтобы понять принципы их действия, надо прежде всего познакомиться с одним из важнейших понятий современной автоматики — с обратной связью.

ОБРАТНЫЕ СВЯЗИ

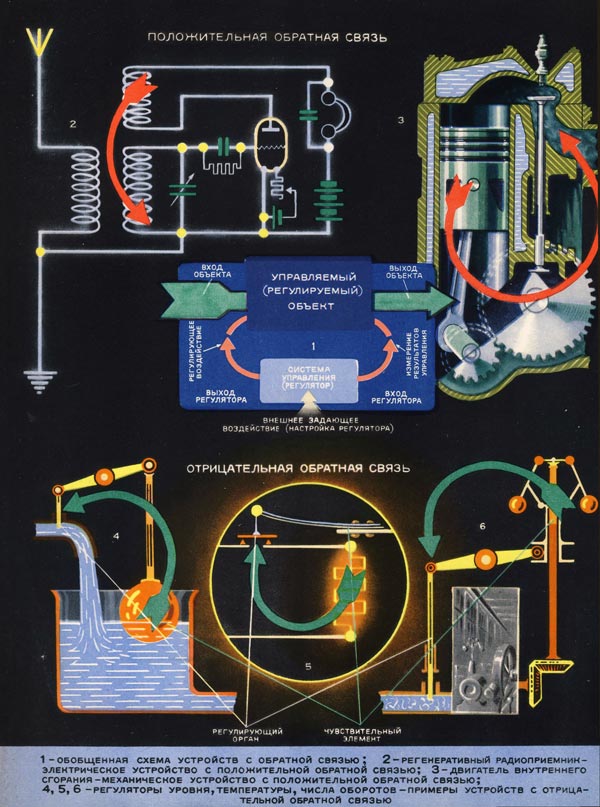

Два с половиной века назад на одной из английских угольных шахт была впервые установлена поршневая паровая машина для откачки воды, которую изобрел и построил кузнец Томас Ньюкомен. К цилиндру ее вели две трубы с кранами — от парового котла и от бака с холодной водой. Когда открывали паровой кран, пар из котла поступал в цилиндр и поднимал поршень. Затем паровой кран закрывали и открывали водяной, пар сгущался, давление под поршнем падало, и поршень медленно опускался в свое нижнее положение. Потом закрывали водяной кран, открывали паровой, и поршень начинал ползти вверх. Чтобы машина работала, около нее должен был стоять человек, который бы открывал и закрывал краны. Работа была несложная, и ее поручали мальчику. Есть легенда, будто мальчику Гемфри Поттеру наскучила эта однообразная работа. Он соединил рукоятки кранов и шток веревочками. Машина стала сама открывать краны и пускать в цилиндр то пар то воду, т. е. стала сама управлять своим движением. В современной технике часто применяют условные понятия: вход и выход какого-либо устройства, машины. В паровой машине «вход» это подача пара, «выход» — движение штока. Обратной связью называют всякое соединение входа с выходом. Веревочки между кранами и штоком машины — это простейший механизм обратной связи. Этот принцип управления — соединение входа с выходом при помощи обратной связи — был применен во всех без исключения поршневых паровых двигателях. И во всех современных двигателях внутреннего сгорания клапаны, которые впускают в цилиндр горючую смесь и выпускают отработанные газы, работают при помощи обратной связи от движения поршня. Важная область применения обратных связей — это автоматические регуляторы.

Автоматические регуляторы

На цветном рисунке изображены устройства, при помощи которых поддерживаются постоянный уровень воды в баке, постоянная скорость вращения машины, постоянная температура в печи. Все это — автоматические регуляторы. Основа каждого из них — чувствительный элемент. В регуляторе уровня — это поплавок, который движется вверх и вниз в зависимости от изменения уровня; в регуляторе числа оборотов — центробежный маятник. С увеличением числа оборотов его шары поднимаются выше, а с уменьшением — опускаются ниже.

Миллионы автоматических регуляторов применяются в современной технике. Они поддерживают постоянные температуры в электрохолодильниках и напряжения в электрических сетях, управляют различными агрегатами на производстве. Обнаружив, например, отклонение уровня, скорости или температуры от требуемого значения, чувствительный элемент регулятора воздействует на регулирующий орган, который уменьшает или увеличивает приток воды, пара, электроэнергии и т. д. или производит другое необходимое воздействие на регулируемый объект. Чувствительный элемент регулятора вновь и вновь (непрерывно или через определенные промежутки времени) проверяет значение контролируемой величины, а полученная информация опять заставляет действовать регулирующий орган. Это круговой процесс, он повторяется во все время работы регулятора.

Езда на перекладных и реле

Покрытые хлопьями пены, изнуренные кони подтащили к почтовой станции тяжелый дилижанс. Здесь ловкие кучера быстро сменили лошадей, и дилижанс со свежей упряжкой покатил к следующей станции. Так еще не очень давно путешествовали «на перекладных». Замена уставших лошадей свежими называлась во Франции «реле». В середине прошлого века во многих странах стали строить электрические телеграфы, и тут обнаружилось, что ток батареи передающей станции ослабевает с расстоянием из-за сопротивления проводов и утечки на линии. До конца длинной линии ток доходил настолько ослабевшим, что приемный телеграфный аппарат не работал.

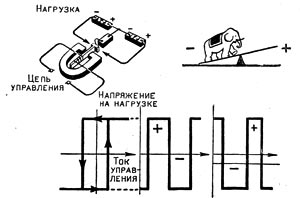

И строители телеграфов придумали, как «перепрягать» ток в пути. Всю линию разделили на несколько участков. В конце каждого из них поместили устройство, состоящее из электромагнита с подвижным якорем и контактами. Пришедший издалека слабый ток попадал в обмотку электромагнита. Якорь притягивался к сердечнику и замыкал с помощью контактов цепь тока от местной батареи. И уже этот ток, гораздо более сильный, чем пришедший, направлялся в следующий участок линии. По сходству с перепряжкой лошадей новый электротехнический прибор назвали старинным французским словом «реле». Электромагнитное реле — электромагнит, якорь которого переключает одну или несколько цепей, — не только старейший прибор современной автоматики, но и один из самых распространенных ее элементов. Многие автоматические защитные и управляющие системы (например, телефонные станции) содержат тысячи электромагнитных реле. Чувствительные электромагнитные реле требуют для срабатывания, т. е. переключения контактов из одного положения в другое, мощность не более тысячной доли ватта. Самое короткое время срабатывания электромагнитного реле — тысячные доли секунды. При необходимости время срабатывания можно удлинить (например, в электромагнитных реле времени) до нескольких десятых долей секунды. Электрическая цепь, по которой проходит к реле слабый сигнал, называется управляющей. Она управляет, командует другой цепью — управляемой, в которой появляется сильный ток. То, что входит в реле,— это входная мощность, или мощность управления. А та мощность, которой реле управляет, — выходная. Отношение выходной мощности к входной называют коэффициентом управления. Для электромагнитных реле этот коэффициент бывает в пределах от нескольких единиц до нескольких тысяч.

Электромагнитные реле, применяемые для переключения сравнительно мощных цепей тока (от сотен ватт до сотен киловатт), часто называют контакторами. В дальнейшем название «реле» стали применять не только к электромагнитным приборам, но и к любым другим устройствам, приводящим в результате сигнала управляющей цепи в действие одну или несколько управляемых цепей. Электронные лампы с управляющей сеткой назвали электронными реле. Часто словом «реле» называют устройство, связывающее разнородные цепи. Например, фотоэлектрическое реле превращает изменение освещенности в изменение электрического тока. Существуют механоэлектрические и электромеханические реле, пневмоэлектрические и электропневматические реле и т. п. Словом «реле» в технике сейчас называют такое устройство, которое при плавном изменении входного воздействия переходит скачком из одного положения равновесия в другое: при достижении известного значения входной (управляющей) величины резко, скачком изменяется выходная (управляемая) величина. Другие устройства, которые при плавном изменении входа дают также плавное, приблизительно пропорциональное, но более мощное изменение выхода, называют усилителями.

Взаимные превращения

Между усилителями и реле нельзя провести резкой границы. Можно сделать так, что контактное электромагнитное реле будет плавно и пропорционально усиливать входную мощность, т. е. работать как усилитель. Для этого надо применить соответствующие схемы включения и режим.

Наоборот, электронную лампу, используемую в большинстве радиотехнических устройств (в радиоприемниках, радиопередатчиках) как усилитель, можно при соответствующей схеме включения заставить резко, скачком переходить от режима пропускания тока в режим полной непроводимости, и лампа превратится в реле. От электромагнитного реле оно отличается тем, что не имеет подвижных частей, подвижных контактов. Это бесконтактное реле. Время срабатывания такого электронного реле может быть меньше одной миллионной секунды. В современной автоматике применяют ряд конструкций бесконтактных электрических реле, например дроссели с ферромагнитными сердечниками. Эти же дроссели (ниже мы о них скажем несколько подробнее) используют и в качестве усилителей. Поэтому правильнее говорить не о типах устройств — усилителях или реле, а о режимах работы — усилительных или релейных. Выбор того или иного реле определяется различными техническими и экономическими соображениями. Например, электронные лампы очень чувствительны. Но катод электронной лампы надо непрерывно накаливать во все время ее работы. Поэтому электронные лампы нельзя применять в устройствах, где расход мощности ограничен. В некоторых машинах и аппаратах наиболее выгодны гидравлические реле. Иногда предпочтение отдается пневматическим устройствам.

Автоматические линии

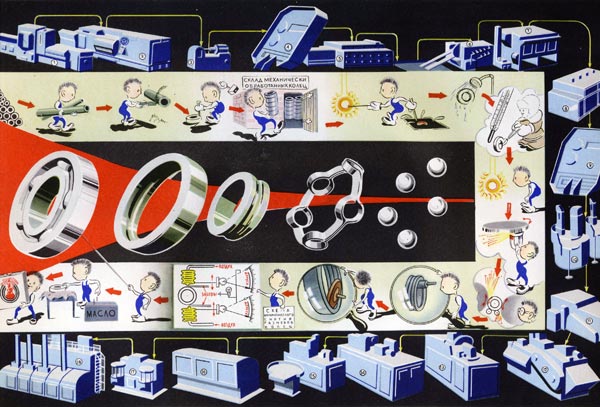

Чтобы получилось готовое изделие, заготовка проходит целую линию разнообразных станков. Если каждый из них работает автоматически, а между ними помещены автоматические механизмы, передающие изделие со станка на станок, то это и будет автоматизированная станочная линия. Впервые такая линия была создана рабочим Сталинградского тракторного завода И. П. Иночкиным в 1939 г. В настоящее время автоматические линии станков широко применяются во многих отраслях промышленности. В Москве на Первом подшипниковом заводе работают автоматические линии, которые производят роликовые и шариковые подшипники.

Автоматические транспортеры подают заготовки подшипниковых колец на токарные автоматы. После токарной обработки следующие автоматы наносят на кольца клеймо с маркой завода, номером подшипника, годом выпуска. Затем кольца идут на термическую обработку — подвергаются закалке и отпуску. Следующие транспортеры подают кольца на шлифовку. На шлифовальных станках абразивные круги автоматически подправляются алмазом после обработки каждого кольца. Отшлифованные со всех сторон до зеркальной чистоты подшипниковые кольца поступают на контрольно-измерительные автоматы. Если все размеры в норме, кольца уходят на сборку. Неточно изготовленные детали подвергаются дополнительной проверке на контрольноизмерительном автомате. Если брак исправим, автомат направляет деталь на дополнительную обработку. Окончательно негодная деталь сбрасывается в особый канал. Автоматически производится и сборка подшипников. Эта операция имеет интересные особенности. Как бы точно ни обрабатывались шарики или ролики, в их размерах всегда будет небольшой «разброс». Шарики и ролики сортируются по своим размерам и раскладываются по различным бункерам. Кольца подшипников также имеют некоторый разброс в размерах. Чтобы получить подшипники высокого качества, необходимо в соответствии с размерами каждой пары колец подбирать размеры шариков. Так и поступает сборочный автомат: определив размер кольца, он «вызывает» шарики из соответствующего бункера. После сборки автоматы смазывают подшипник, упаковывают его в бумагу и укладывают в коробку. На один конец автоматической линии поступают заготовки, а с другого конца выходит запечатанная коробка с готовым подшипником. Дальнейшее развитие автоматических линий — это автоматические заводы. Автоматические линии и заводы дают высокую производительность труда. В наше время на них изготовляют все более и более сложные виды продукции.

Автоматика будущего

Простейшие регуляторы способны поддерживать только постоянство какой-либо величины (уровня, скорости, температуры). Из них развились более сложные устройства, которые способны выбирать наилучшее значение регулируемой величины, изменять его в соответствии с изменившимися обстоятельствами. Автоматы все шире применяются для вождения судов, самолетов и поездов.

Простейшие регуляторы используют в качестве сигнала управления величину отклонения регулируемой величины от заданного значения. Более современные регуляторы снабжены датчиками, которые «чувствуют» не только отклонение регулируемой величины, но и скорость этого отклонения. Такой регулятор способен «предвидеть» грядущий ход процесса. Он начинает действовать, когда отклонение лишь только намечается. Опытный летчик, управляя самолетом, интуитивно учитывает не только величину отклонения его от курса, но и скорость и даже ускорение этого отклонения. Современные автопилоты способны выдерживать заданный курс с высокой степенью точности — лучше опытного и тренированного летчика. Искусство вождения поездов — это прежде всего умение определить самый выгодный режим скорости. Машинист должен хорошо знать путь, учитывать все имеющиеся на нем закругления, своевременно предвидеть ограничения скорости, «чувствовать» массу поезда, силу инерции, тяговые характеристики локомотива. Для искусного вождения поездов нужны определенные способности и многие годы опыта. В последние годы созданы машины, способные вести поезда лучше самого искусного машиниста. При помощи точных датчиков автомашинист получает информацию о скорости движения и величине пройденного пути, учитывает коэффициенты сопротивления, массу поезда. За доли секунды автоматически численно решается дифференциальное уравнение движения поезда. На каждом участке пути автомат успевает произвести целую серию вычислений и, сравнивая полученные данные, «выбрать» наивыгоднейший режим движения поезда. Автомашинист воспринимает все сигналы автоблокировки, учитывает постоянные и временные ограничения скорости и вырабатывает наиболее выгодную программу торможения. Он увеличивает эксплуатационную скорость движения, экономит энергию, потребляемую локомотивом, увеличивает пропускную способность железных дорог.

Люминесцентный метод и метод красок

Много общего с методом магнитного порошка имеют люминесцентный метод и метод красок. В основе люминесцентного метода лежит способность некоторых веществ светиться при их возбуждении различными способами. Такие вещества называют люминофорами. Контролируют этим методом так: на деталь наносится сильно смачивающая жидкость, проникающая в полость дефекта. Затем деталь облучается невидимыми ультрафиолетовыми лучами, под воздействием которых жидкость начинает светиться. У трещин свечение более яркое, и потому их легко заметить. Этот метод позволяет выявить не только мельчайшие трещины и поры, но и контролировать качество литья. Его широко используют для контроля деталей из немагнитных металлов. Чувствительность люминесцентного метода немного ниже, чем метода магнитного порошка. Метод красок обладает приблизительно такой же чувствительностью, но он еще более прост, так как не требует ультрафиолетовых установок. При контроле этим методом обезжиренную поверхность детали покрывают сильно смачивающей ярко-красной жидкой смесью. Затем краску удаляют, а деталь покрывают тонким слоем белой краски, которая впитывает в себя оставшуюся красную краску. В результате на фоне белой краски виден красный узор, позволяющий установить дефект. По степени окраски можно судить о размерах этого дефекта.

Метод вихревых токов

Метод вихревых токов — новый перспективный метод контроля. Он основан на возбуждении в контролируемой детали вихревых токов. Это те самые электрические токи, которые долгое время считали лишь паразитными. Сейчас их используют для поверхностной закалки и индукционного нагрева металлов, а также в обычных счетчиках электроэнергии. Вихревой ток в контролируемом металле можно создать с помощью катушки, подключенной к генератору переменного тока высокой частоты. Для этого металл подносят как можно ближе к катушке. Катушка является источником переменного электромагнитного поля. Вихревые токи возникают вследствие того, что металл пересекают силовые линии этого поля. Они текут по замкнутым путям, соответствующим по форме возбуждающей их катушке. Известно, что величина тока в проводнике зависит от его сопротивления. Различные дефекты уменьшают сечение металла, по которому течет ток. Трещина служит препятствием вихревому току и изменяет его величину. Следовательно, по величине вихревого тока можно судить о наличии дефектов. Но непосредственно измерить величину вихревых токов невозможно. Судить о ней можно лишь по изменению тока или напряжения на возбуждающей или особой, дополнительной измерительной катушке. Между показаниями прибора при установке испытательных катушек на бездефектном участке и на дефекте есть существенная разница. Приборы, основанные на использовании вихревых токов, позволяют также измерять удельное сопротивление немагнитного металла, контролировать его твердость и качество термообработки. Их используют для измерения слоя гальванических и лакокрасочных покрытии на металлах толщиной от 20 микрон и больше. При контроле детали обычно используют несколько методов.

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 510; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.50.163 (0.022 с.) |

Бороскоп

Бороскоп

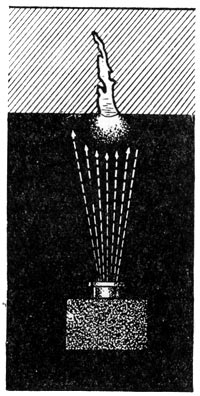

Это прибор для осмотра и фотографирования внутренних полостей герметически закрытых конструкций. В герметизированном крыле сверхскоростного самолета или авиационном топливном баке, внутренность которых нужно рассмотреть, просверливаются три крошечных отверстия, которые после исследования легко заделать. Через одно из них внутрь вводится бороскоп диаметром 5 мм, через два других — два тонких кварцевых стержня. Стержни проводят внутрь полости свет от наружной лампочки в 50 вт, а бороскоп через систему линз позволяет рассмотреть внутреннюю полость бака или отсека крыла и сфотографировать ее. Сегодняшние технологии позволяют с помощью оптоволокна обойтись сверлением всего одного отверстия.

Это прибор для осмотра и фотографирования внутренних полостей герметически закрытых конструкций. В герметизированном крыле сверхскоростного самолета или авиационном топливном баке, внутренность которых нужно рассмотреть, просверливаются три крошечных отверстия, которые после исследования легко заделать. Через одно из них внутрь вводится бороскоп диаметром 5 мм, через два других — два тонких кварцевых стержня. Стержни проводят внутрь полости свет от наружной лампочки в 50 вт, а бороскоп через систему линз позволяет рассмотреть внутреннюю полость бака или отсека крыла и сфотографировать ее. Сегодняшние технологии позволяют с помощью оптоволокна обойтись сверлением всего одного отверстия.