Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

На машиностроительном заводеСодержание книги Поиск на нашем сайте

Производство автомобилей нередко называют ведущим в машиностроении. И это справедливо. На автозаводах и связанных с ними (смежных) предприятиях изготовляют сложные двигатели, силовые передачи с множеством зубчатых колес, кузова из штампованных тонких стальных листов с обивкой, окраской, сиденьями, окнами, дверьми, украшениями, точнейшие приборы электрооборудования и автоматики и многое другое. И все это делают в огромных количествах и очень быстро. Поэтому именно в автомобильной промышленности нередко раньше, чем в других отраслях, распространяются наиболее совершенные способы производства.

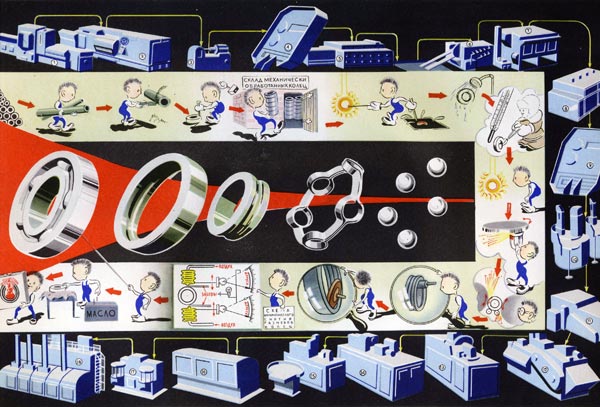

По занимаемой площади, по количеству рабочих, инженеров и служащих, по объему строений автозавод не уступит городу. Здесь есть свои улицы с перекрестками и светофорами, а вдоль улиц стоят огромные почти сплошь застекленные корпуса цехов. Их несколько десятков. В одних делают только заготовки деталей, в других детали проходят обработку до вполне законченного вида, в третьих детали собирают в узлы и механизмы. Затем все детали и узлы стекаются в цех главного конвейера, где из них собирают автомобиль. Детали будущего автомобиля начинают появляться на свет в цехах и отделах, которые, на первый взгляд, стоят в стороне от производства. Отдел снабжения и отдел смежных производств приобретают необходимые материалы и изделия. На заводские склады поступают стальные и алюминиевые болванки, листы, трубы и профили, древесина для грузовых платформ, шины, приборы, стекло. В инструментальном цехе делают резцы, сверла, фрезы для обработки будущих деталей, в штампово-инструментальном — тяжелые болванки и формы для прессования панелей кузова, в модельном — деревянные копии деталей для изготовления литейных форм. Работа этих цехов и отделов дает основным цехам завода материалы и инструменты для изготовления автомобиля. Различны пути, по которым проходят через цехи завода отдельные детали и механизмы. Вот в цехе сборки двигателей встречаются блок цилиндров и коленчатый вал. Блок заформовали и отлили в литейной. Затем готовые отливки блоков отвезли на автоматическую линию их обработки. Блок совершил путешествие по ряду станков линии. Лапы рычагов, захваты, наклонные плоскости и валы поворачивали его, подставляя то одну, то другую его сторону под фрезы и сверла, передавая его от станка к станку. Блок появился на линии грязным, шершавым, без отверстий, а к концу ее пришел с блестящими поверхностями для прилегания головки и картера, с полированными до зеркального блеска стволами цилиндров, с отверстиями для шпилек и клапанов, с гнездами для подшипников.

Коленчатый вал родился из раскаленной болванки в кузнице под ударами мощного пневматического молота. Здесь вал постепенно «стал походить на самого себя», но только в общих чертах. Дело, начатое молотом, довели до конца станки в цехе обработки. И вот блок и вал, так же как и клапаны распределения, шестерни, шатуны, попадают на сборку. С автоматического завода доставляют поршни. По боковым лентам-ручейкам на конвейер сборки двигателей приходят приборы зажигания, карбюратор, насос, фильтры, привезенные с заводов-смежников. Своими путями идут на сборку коробки передач шестерни, валы, рычаги, подшипники. А с конца конвейера снимают краном готовый двигатель со сцеплением и коробкой передач. Каждый двигатель испытывают, а время от времени один из собранных двигателей отправляют на испытание в лабораторию. Тут с помощью точных измерительных приборов проверяют его работоспособность, мощность, которую он развивает, все ли в нем сделано так, как это нужно для надежной работы будущего автомобиля. На других участках механосборочных цехов (их на заводе обычно несколько) делают карданные валы, задние и передние мосты, рули. Особое место занимают колесный и кузовные цехи. Каждому легковому автомобилю нужно пять колес (включая запасное), грузовому — семь, а трехосным автомобилям — до двенадцати (двойные на задних мостах и два запасных колеса). И все они должны быть совершенно одинаковыми, легкими, прочными и, главное, абсолютно круглыми. Колесо состоит из двух деталей — диска и обода. Диски штампуют на прессе, а ободья делают из профилированной полосы. Потом диск и обод соединяют заклепками или электросваркой. Последний способ особенно необходим для работы колес с бескамерными шинами. Ведь в этом случае обод — как бы часть камеры шины, и в нем не должно быть даже малейших щелей. А в местах постановки заклепок они могут появиться!

На готовое колесо специальный станок, без прикосновения человеческих рук, надевает шину и накачивает ее. Кузов — добрая половина автомобиля. Детали механизмов изготовляют в основном из стали. А для кузова используют разнообразнейшие материалы — листовую сталь, дерево, стекло, ткани, резину, краски, пластические массы. Кроме того, некоторые детали кузова, в отличие от прочих частей автомобиля, имеют большие размеры. Длина выштампованной из стального листа панели крыши, пола или боковины кузова достигает нескольких метров. И еще особенность: детали кузова должны быть красивыми. Ведь они не только несут на себе механизмы и груз, но и украшают автомобиль. Производством кузовов на заводе заняты огромные прессовый, арматурный и сборочнокузовной цехи. В каждом из них по нескольку крупных отделений. Тясячетонные прессы сжимают стальные листы между выпуклой и вогнутой формами штампов. В пресс закладывают плоский лист, а вынимают готовую крышу или пол кузова, панель двери, облицовку радиатора. Отштампованные детали устанавливают в сварочных приспособлениях — кондукторах, детали плотно прилегают друг к другу, стиснутые специальными лапами и рамами. Затем в местах соединений к ним прижимаются электроды сварочной машины, и детали соединяются намертво точками электросварки (см. ст. «Как сваривают металл»). В прессовом цехе изготовляют также рамы шасси, если автомобиль грузовой. Сваренные узлы и целые кузова поступают на сборочный участок. Здесь ставят двери, крышку багажника, капот. Затем кузов выравнивают — рихтуют. Стыки листов оплавляют свинцово-оловянистым припоем или обмазывают особым составом, а потом опиливают, чтобы получились плавные поверхности крыши, боковин. В сборочнокузовном цехе кузов проходит через окрасочные камеры и сушильные печи, постепенно обрастает изнутри обивкой, тепловой и звуковой изоляцией. Здесь ставят стекла, закрепляют осветительные приборы, монтируют хромированные украшения, ручки, замки, поступившие из арматурного цеха.

И вот все собранные в разных цехах механизмы и узлы автомобиля движутся на главный конвейер. Их везут на электрокарах и специальных длинных грузовиках, на тележках, прикрепленных к маленьким проворным тягачам; они ползут, подвешенные к бесконечным цепям, над проездами завода, скользят на рольгангах, плывут на движущихся лентах. Из цеха нормалей на главный конвейер, да и в другие цехи, идут ящики с болтами, винтами, гайками, шайбами, заклепками. Их в каждом автомобиле сотни, а иногда и тысячи. Проследив путь рождающегося автомобиля на главном конвейере, можно увидеть сначала только его остов, несущий кузов или раму. К ним подвешивают передний и задний мосты с рессорами. Потом ставят на место двигатель, радиатор, руль, кабину, кузов. С движущихся цепей снимают колеса и привертывают их на шпильки тормозных барабанов. На последних участках конвейера в бак заливают немного бензина, в радиатор — воду, смазывают автомобиль, проверяют электрооборудование. За руль садится водитель-обкатчик. Он нажимает кнопку стартера, двигатель начинает работать, автомобиль делает первые шаги. Его колеса попадают на большие барабаны, и он едет по ним, вращает их, стоя на месте. Здесь пробуют переключение передач, убеждаются в слаженной работе всех механизмов. Затем машина выходит во двор завода и совершает короткий пробный пробег. И вот ее грузят на железнодорожную платформу или баржу, чтобы отправить в магазины, или упаковывают в солидный ящик для путешествия в заморские страны.

На каждого работника предприятия, включая всех инженеров и служащих, приходится ежегодно по десяти автомобилей, выпускаемых заводом. Не будь четкого разграничения обязанностей между работниками, механизации и автоматизации производства, даже самый способный человек но смог бы своими силами изготовить и двадцатой доли этой продукции. Но автомобили выпускаются сотнями тысяч, а на заводе работают тысячи людей. Выпуск автомобилей растет. Число их моделей увеличивается. В связи с этим становится все выгоднее применять на разных автомобилях как можно большее количество одинаковых деталей, приборов, механизмов. При этом особенно выгодно изготовлять тот или иной прибор или механизм не на самом автомобильном заводе, а на специализированном заводе-смежнике, обслуживающем несколько автомобильных заводов. Еще недавно заводы-смежники поставляли на автомобильные заводы главным образом неметаллические изделия — шины, стекла и т.п. — и точные приборы. Теперь специализация идет дальше. Создаются заводы автомобильных двигателей, рессор, колес, передних и задних мостов, кузовов. Каждый такой завод выпускает несколько видов изделий. Из них можно создавать различные сочетания и с небольшими дополнениями — различные конструкции автомобилей. В этих условиях автомобильных! завод становится главным образом сборочным и изготовляет «у себя» только то, чего никак нельзя получить для данной машины от смежников. Зато можно делать больше разновидностей автомобилей, чаще обновлять модели, выпускать их в большем количестве, улучшать их качество. Из ворот наших заводов теперь будут выходить сотни тысяч автомобилей новых, более совершенных моделей.

Автоматика

Извергая огненные вихри, устремляется ввысь мощная ракета. Ее быстроходные насосы гонят водопады горючего и окислителя в камеры реактивных двигателей, в немногие секунды пустеют многотонные баки первой ступени. Незамедлительно вступают в действие механизмы расцепления. Отбрасываются вниз, на землю, отработавшие агрегаты и начинают работать двигатели следующих ступеней. И, наконец, развив космическую скорость, точно на свою заранее вычисленную орбиту выходит искусственный спутник Земли. Все сложные механизмы огромной ракеты работают с большой скоростью и точностью без непосредственного участия человека. Запуском ракеты управляют автоматы.

Сложные автоматические машины можно увидеть и на многих современных заводах. В безлюдном цехе на полный ход работают станки. Они выстроены в длинную линию. Без участия человека со станка на станок переходят заготовки. С одного конца на автоматическую линию поступает сырой материал, с другого — выходит проверенная упакованная продукция. В наши дни понятие «новая техника» неотделимо от представления об автоматике. Современная автоматика — это создание немногих последних десятилетий. Но истоки ее — в далекой древности.

НЕМНОГО ИСТОРИИ

Много тысячелетий назад человек изобрел приспособления, которые можно назвать автоматическими. Это различные капканы, захватывающие зверя, неосторожно коснувшегося спускового приспособления, самострелы, поражающие стрелой или камнем. Мышеловка — тоже пример таких древнейших автоматов. В античной Греции впервые стали обозначать словом «автоматос» (т. е. «самодвижущийся») механические устройства, выполняющие последовательные движения без вмешательства человека. Одна из первых книг но технике, написанная знаменитым ученым Героном Александрийским в I веке нашей эры, называется «Театр автоматов». В ней рассказано, например, о дверях храма, открывающихся при возжигании огня на жертвеннике, о самодвижущихся фигурках, об автомате для продажи «священной» воды. Прикладных промышленных применений автоматы античного мира не имели. Первым автоматическим устройством, примененным не только для забавы или нужд религии, были часы. Водяные (гидравлические) автоматически действующие часы были созданы в далекой древности. В средние века появились конструкции механических часов, приводимых в действие грузами и пружинами. Важный этап в развитии автоматической техники — изобретение Христианом Гюйгенсом (1629—1695) маятника со спуском для регулирования хода часов. Искусные мастера соединяли с часовым механизмом движущиеся фигурки. Сохранились описания автоматических кукол, созданных часовщиками в разных странах.

В 1769 г. знаменитый русский механик И. П. Кулибин преподнес императрице Екатерине II автоматические часы, имевшие форму и размер гусиного яйца, Механизм этих часов содержал более тысячи колесиков и других движущихся частей. Незадолго до Великой французской революции швейцарские часовщики Пьер Жак Дро и его сын Анри создали целое семейство «механических людей». В 1774 г. на выставке в Париже отец и сын Дро показывали «писца», «рисовальщика», «музыкантшу». Писец был ростом с пятилетнего ребенка; он сидел на скамейке перед столиком. В правой руке механического человечка было гусиное перо (в то время стальных перьев еще не знали). Он макал перо в чернильницу и писал слова.

В XVIII в. автоматические устройства начали применять и в промышленности. Появились прядильные и ткацкие машины. Русский механик Нартов (1680-1756) изобрел самодвижущийся суппорт для токарных станков. В XIX в. появились машины для изготовления гильз и набивки папирос, завертки конфет, автоматически действующие прессы для штамповки коробок, патронов, пуговиц. Вошли в практику торговые автоматы для продажи различных штучных товаров.

Станки-автоматы

Станок, автоматически вытачивающий болты из прутка, или станок, набивающий папиросы, повторяет различные операции над обрабатываемым изделием в заранее заданной последовательности во все время своей работы. В таких механических станках-автоматах есть распределительный вал, снабженный кулачками. Они при вращении вала передвигают соответствующие тяги и заставляют воздействовать на обрабатываемое изделие тот или другой инструмент. За один оборот распределительного вала завершается весь цикл обработки изделия. И все время, пока автомат действует, повторяется один и тот же цикл. Эти станки часто так и называют «циклическими автоматами».

В современной промышленности такие циклические автоматы применяются широко. Производительность многих из них высока — до нескольких сотен изделий в минуту. Существуют циклические автоматы не только для механической холодной обработки, но и для горячих операций — для сварки, пайки и т. д. Есть автоматы для выпуска точного литья. Из расплавленной стекломассы автоматы штампуют и выдувают самые разнообразные изделия: бутылки, банки, строительные блоки, телевизионные трубки, колбы для осветительных и радиоламп; автоматы заворачивают конфеты, пакуют многие готовые изделия. Однако циклические автоматы — лишь первая ступень современной автоматизации. Сейчас созданы значительно более совершенные самодействующие машины, которые сами контролируют свою работу, сами предотвращают брак, сами настраиваются на наивыгоднейшие режимы работы. Чтобы понять принципы их действия, надо прежде всего познакомиться с одним из важнейших понятий современной автоматики — с обратной связью.

ОБРАТНЫЕ СВЯЗИ

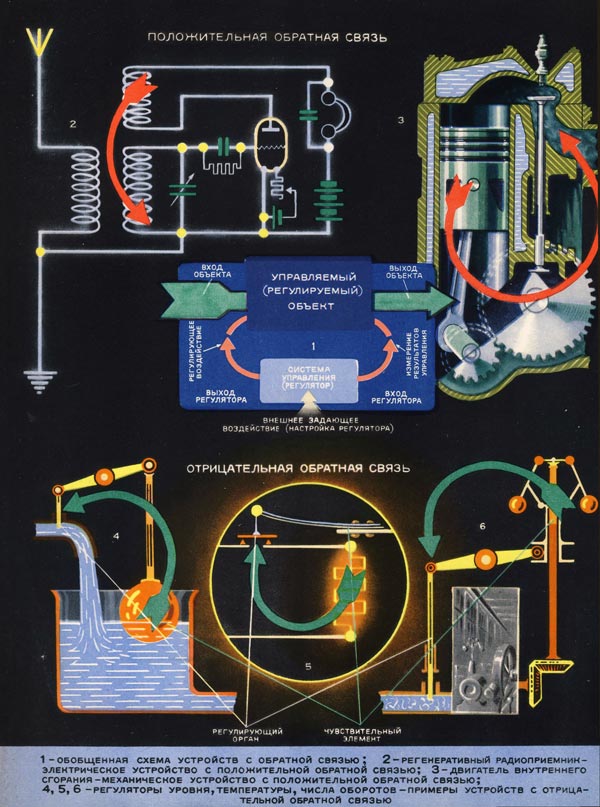

Два с половиной века назад на одной из английских угольных шахт была впервые установлена поршневая паровая машина для откачки воды, которую изобрел и построил кузнец Томас Ньюкомен. К цилиндру ее вели две трубы с кранами — от парового котла и от бака с холодной водой. Когда открывали паровой кран, пар из котла поступал в цилиндр и поднимал поршень. Затем паровой кран закрывали и открывали водяной, пар сгущался, давление под поршнем падало, и поршень медленно опускался в свое нижнее положение. Потом закрывали водяной кран, открывали паровой, и поршень начинал ползти вверх. Чтобы машина работала, около нее должен был стоять человек, который бы открывал и закрывал краны. Работа была несложная, и ее поручали мальчику. Есть легенда, будто мальчику Гемфри Поттеру наскучила эта однообразная работа. Он соединил рукоятки кранов и шток веревочками. Машина стала сама открывать краны и пускать в цилиндр то пар то воду, т. е. стала сама управлять своим движением. В современной технике часто применяют условные понятия: вход и выход какого-либо устройства, машины. В паровой машине «вход» это подача пара, «выход» — движение штока. Обратной связью называют всякое соединение входа с выходом. Веревочки между кранами и штоком машины — это простейший механизм обратной связи. Этот принцип управления — соединение входа с выходом при помощи обратной связи — был применен во всех без исключения поршневых паровых двигателях. И во всех современных двигателях внутреннего сгорания клапаны, которые впускают в цилиндр горючую смесь и выпускают отработанные газы, работают при помощи обратной связи от движения поршня. Важная область применения обратных связей — это автоматические регуляторы.

Автоматические регуляторы

На цветном рисунке изображены устройства, при помощи которых поддерживаются постоянный уровень воды в баке, постоянная скорость вращения машины, постоянная температура в печи. Все это — автоматические регуляторы. Основа каждого из них — чувствительный элемент. В регуляторе уровня — это поплавок, который движется вверх и вниз в зависимости от изменения уровня; в регуляторе числа оборотов — центробежный маятник. С увеличением числа оборотов его шары поднимаются выше, а с уменьшением — опускаются ниже.

Миллионы автоматических регуляторов применяются в современной технике. Они поддерживают постоянные температуры в электрохолодильниках и напряжения в электрических сетях, управляют различными агрегатами на производстве. Обнаружив, например, отклонение уровня, скорости или температуры от требуемого значения, чувствительный элемент регулятора воздействует на регулирующий орган, который уменьшает или увеличивает приток воды, пара, электроэнергии и т. д. или производит другое необходимое воздействие на регулируемый объект. Чувствительный элемент регулятора вновь и вновь (непрерывно или через определенные промежутки времени) проверяет значение контролируемой величины, а полученная информация опять заставляет действовать регулирующий орган. Это круговой процесс, он повторяется во все время работы регулятора.

|

||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 292; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.218.169 (0.008 с.) |