Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Регулировка натяжения ремней

Привод водяного насоса, компрессора и генератора осуществляется клиновыми ремнями, от надежной работы которых зависит нормальная работа этих агрегатов. Поэтому при повседневном уходе за двигателями предохранять ремни от попадания масла и топлива, контролировать их натяжение и регулировать его. Особенно тщательно проверять натяжение ремней в течение первых 50 часов работы двигателя, так как в это время происходит их наибольшая вытяжка. Натяжение ремней должно быть всегда нормальным, поскольку как излишнее, так и недостаточное натяжение приводит к преждевременному выходу их из строя. Кроме того, чрезмерное натяжение ремня привода водяного насоса может послужить причиной разрушения подшипников насоса. Нормально натянутый ремень водяного насоса при нажатии на середину длинной ветви с усилием 40 Н (4 кгс) прогибается на 7–12 мм (рис. 55) или 10–15 мм (рис. 56), а ремень компрессора – на 4 – 8 мм на короткой ветви (рис. 58). Натяжение ремней привода генератора проверять нажатием с усилием 40 Н (4 кгс) на середину ветви каждого ремня (рис. 59), при этом ремни привода генератора должны прогибаться на 10 – 15 мм. Если ремни прогибаются больше или меньше указанного, отрегулировать их натяжение. Натяжение ремня водяного насоса двигателей ЯМЗ-236НЕ, НЕ2, БЕ, БЕ2 (рис. 55) регулировать натяжным устройством, для чего: 1 ослабить болты крепления рычага кронштейна натяжного приспособления; 2 при помощи воротка Ø12 мм, вставленного в отверстие рычага кронштейна натяжного приспособления, произвести натяжение ремня; 3 не ослабляя усилие натяжения затянуть болты крепления рычага кронштейна натяжного приспособления; 4 проверить натяжение ремня.

Рис. 55. Проверка натяжения ремня водяного насоса двигателей ЯМЗ-236НЕ, НЕ2, БЕ, БЕ2

Рис. 56. Проверка натяжения ремня водяного насоса

Рис. 57. Снятие регулировочных прокладок двигателей ЯМЗ-236Н,Б

127

Натяжение ремня водяного насоса двигателей ЯМЗ-236Н,Б регулируйте прокладками (рис. 56, 57). Для натяжения ремня отверните гайки крепления боковины шкива и снимите одну-две регулировочные прокладки (рис. 57). Прокладки поставьте на

наружную сторону боковины и последовательно, в несколько приемов, заверните гайки, проворачивая шкив после подтяжки каждой райки. Затем проверьте правильность натяжения ремня. При замене старого ремня новым все прокладки поставьте между ступицей и съемной боковиной шкива и отрегулируйте натяжение ремня, как указано выше. Натяжение ремня компрессора регулировать натяжным устройством. Перед регулировкой отвернуть контргайку на один оборот, гайку крепления оси шкива натяжного устройства – на половину оборота и гайку болта-натяжителя – на два оборота. Вращая болт-натяжитель, отрегулировать натяжение ремня. После регулировки затянуть гайку и контргайку крепления оси моментом 120…150 Н·м (12…15 кгс·м) и гайку болта-натяжителя – моментом 10…20 Н·м (1…2 кгс·м), при большем моменте затяжки будет нарушена регулировка из-за перемещения оси шкива.

Рис. 58. натяжения компрессора

Проверка ремня

Рис. 59. натяжения генератора

Проверка ремня

Натяжение

ремня

привода

генератора

регулировать перемещением генератора относительно оси его крепления.

128

Перед

регулировкой

ослабить

затяжку

болтов

крепления генератора, гайку крепления планки генератора и болт крепления генератора к планке. После регулировки надежно закрепить генератор. При увеличенной вытяжке и обрыве хотя бы одного из ремней привода генератора заменить комплектом оба ремня для обеспечения равномерной нагрузки на них.

ПОДТЯЖКА КРЕПЛЕНИЯ ГОЛОВКИ ЦИЛИНДРОВ

а)

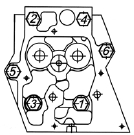

б) Рис. 60. Порядок затяжки гаек крепления головок цилиндров: а)–общая головка цилиндров; б)–индивидуальная головка цилиндров.

Проверить момент затяжки гаек крепления головок цилиндров тарированным ключом в холодном состоянии двигателя и, если необходимо, подтянуть их до момента 235…255 Н. м (24…26 кгс. м). Затяжку гаек производить в последовательности, показанной на рис. 60. ВНИМАНИЕ! КАТЕГОРИЧЕСКИ

ЗАПРЕЩАЕТСЯ ЗАТЯГИВАТЬ ГАЙКИ МОМЕНТОМ БОЛЬШИМ, ЧЕМ УКАЗАНО, ТАК КАК ЭТО ПРИВЕДЕТ К ОБРЫВУ ШПИЛЕК И ПОЛОМКАМ ГОЛОВОК ЦИЛИНДРОВ, А ГЕРМЕТИЧНОСТЬ СОЕДИНЕНИЯ ЭТИМ НЕ ВОССТАНОВИТСЯ.

129

После подтяжки гаек крепления головок цилиндров отрегулировать тепловые зазоры в клапанном механизме и установить крышки головок цилиндров.

РЕГУЛИРОВКА ЗАЗОРОВ В КЛАПАННОМ МЕХАНИЗМЕ

Тепловые зазоры в клапанном механизме предназначены для обеспечения герметичной посадки клапана на седло при расширении деталей привода клапанов во время работы двигателя. Величина теплового зазора у впускного и выпускного клапанов устанавливается одинаковой и регулируется в пределах 0,25…0,30 мм. При повторной проверке зазоров после прокрутки коленчатого вала отрегулированного двигателя возможно изменение их до пределов 0,20…0,35 мм из-за погрешности формы и расположения поверхностей деталей распределительного механизма, что является допустимым. При слишком больших тепловых зазорах уменьшается высота подъема клапанов, вследствие чего ухудшаются наполнение и очистка цилиндров, растут ударные нагрузки и увеличивается износ деталей газораспределительного механизма. При очень малых зазорах в результате теплового расширения деталей газораспределительного механизма не обеспечивается плотное прилегание клапанов к седлам, нарушаются газодинамические процессы в цилиндрах двигателя, ухудшаются мощностные и технико-экономические показатели двигателя. Кроме того, уменьшение зазора в приводе выпускных клапанов может привести к перегреву клапанов и их прогару. Тепловые зазоры регулировать на холодном двигателе или не ранее, чем через 1 час после его остановки. При регулировке тепловых зазоров и повторной их проверке коромысла клапанов рекомендуется прижать: · на головке правого ряда цилиндров

коромысла выпускных клапанов к торцу оси, впускных клапанов – к упорной шайбе; · на головке левого ряда цилиндров коромысла вы- пускных клапанов к упорной шайбе, впускных клапанов – к торцу оси.

Выпускные клапаны правого ряда цилиндров распо- ложены ближе к вентилятору, левого ряда цилиндров – к маховику. Последовательность регулировки: 1 Выключить подачу топлива. 2 Отвернуть болты крепления крышек головок цилиндров и снять крышки. 3 Проверить момент затяжки болтов крепления осей коромысел, который должен быть 120…150 Н·м (12…15 кгс·м). 4 Проворачивая коленчатый вал по часовой стрелке (при виде со стороны вентилятора) спереди ключом за болт крепления шкива или сзади ломиком за маховик через люк в нижней части картера маховика, используя отверстия в маховике (рис. 61), установить момент, когда впускной клапан первого цилиндра полностью поднимется (то есть закроется). Продолжая вращать коленчатый вал, провернуть его еще примерно на 1/3 оборота (≈120º). Это положение коленчатого вала соответствует такту сжатия в первом цилиндре и оба клапана этого цилиндра будут закрыты.

Рис. 61. Проворачивание коленчатого вала

131

5 Проверить щупом зазор между торцом клапана и носком

коромысла у впускного и выпускного клапанов первого цилиндра и, при необходимости, отрегулировать.

Рис. 62. Регулировка зазора клапанного механизма

6 Для

регулировки

зазоров

отвернуть

гайку регулировочного винта, вставить в зазор щуп и, вращая винт отверткой (рис. 62), установить зазор 0,25…0,30 мм. Придерживая винт отверткой, затянуть гайку и проверить величину зазора. При правильно отрегулированном зазоре щуп толщиной 0,25 мм должен входить при легком нажиме, толщиной 0,30 мм – с усилием. 7 Для регулировки зазоров клапанного механизма остальных цилиндров провертывать коленчатый вал в том же направлении до полного закрытия впускного клапана регулируемого цилиндра и дополнительно еще на 1/3 оборота. Зазоры регулировать как указано выше (см. п.6). Регулировку зазоров по цилиндрам рекомендуется проводить в соответствии с порядком их работы 1–4–2–5–3–6. Схема нумерации цилиндров приведена в разделе «Техническая характеристика». 8 После окончания регулировки зазоров запустить двигатель и прослушать его работу. Стуков в клапанном механизме не должно быть. В случае наличия характерного стука клапанов остановить двигатель и регулировку зазоров повторить.

132

9 Поставить и закрепить крышки головок цилиндров, проверить состояние прокладок. В месте прилегания крышек масло не должно подтекать.

ПРОВЕРКА И РЕГУЛИРОВКА УГЛА

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1098; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.172.115 (0.066 с.) |