Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Микроскопический анализ металлов и сплавовСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1.1 Цель работы: Овладеть методикой приготовления микрошлифов, изучить устройство металлографического микроскопа и приобрести навыки металлографического анализа сплавов.

Краткое описание методики анализа Микроскопический анализ – это исследование структуры и пороков металлов и сплавов с помощью металлографических микроскопов при больших увеличениях. Он позволяет установить качество металлов и сплавов (т.е. засоренность неметаллическими включениями – оксидами, сульфидами и т.д.), величину и форму зерен, морфологические особенности и размеры отдельных структурных составляющих. Микроскопический анализ состоит из следующих этапов: а) приготовление микрошлифов; б) травление микрошлифов; в) изучение микроструктуры под микроскопом. Рассмотрим подробнее методику каждого из этих этапов.

1.2.1 Приготовление микрошлифов. Микрошлифом называется образец металла, специально приготовленный для исследования его структуры под микроскопом. Процесс приготовления микрошлифов заключается в шлифовании и полировании. Рассматриваемая поверхность микрошлифа должна быть абсолютно плоской и зеркальной. Наиболее удобными размерами микрошлифа является цилиндр диаметром d = 12….15 мм, либо параллелепипед со стороной основания а = 12…15 мм и высотой h = 10 - 15 мм (рис. 1.1 а, б). Однако далеко не всегда можно изготовить микрошлифы рекомендованных размеров. Часто форма и размеры определяются конфигурацией исследуемых деталей или полуфабрикатов и могут быть значительно меньше или больше оптимальных, например, листы, проволока, мелкий режущий инструмент, обломки деталей, сварные швы и т.д. В этом случае для получения плоской полированной поверхности приходится прибегать к специальному закреплению их в приспособления. Если образец представляет собой тонкую пластинку или лист, его зажимают в струбцину (рис. 1.1 в). Если же образец имеет небольшие размеры и неправильную форму, его заливают в цилиндрической обойме бакелитом, эпоксидной смолой, органическим стеклом, или легкоплавким сплавом (рис. 1.1 г).

Рисунок 1.1 – Форма, размеры (а, б) и приспособления (в, г) для приготовления микрошлифов

Вырезка образца для микрошлифа производится ножовкой, фрезой, резцом, а при повышенной твердости – абразивными кругами, не допуская разогрева металла. Изучаемую поверхность образца заторцовывают напильником или наждачным кругом, периодически производя охлаждения в воде. Шлифование предварительно заторцованной поверхности образца производят на специальной наждачной бумаге (ГОСТ 6456-82, ГОСТ 10054-82), помещенной на плоскую поверхность (например, на стекло), или на специальных шлифовальных машинах, где шлифовальная бумага закрепляется на вращающемся диске, диаметром 200 – 250 мм. Шлифование производят последовательно, уменьшая зернистость наждачной бумаги. При этом образец шлифуют в направлении, перпендикулярном рискам, изменяя на 90 ° направление шлифования при переходе на следующий номер бумаги. После окончания шлифования образец тщательно промывают водой для удаления частиц абразивного материала, а затем полируют. Полированием удаляют оставшиеся после тонкого шлифования мелкие дефекты поверхности, риски и т.п. Полирование шлифов осуществляют механическим либо электролитическим методами. Механическое полирование осуществляют на вращающемся плоском диске, обтянутом полировальным материалом – фетром, сукном, на который наносятся мелкие частицы абразивных материалов – оксидов металлов (Al2O3, Cr2O3, MoO) в виде водной суспензии. Электролитическое полирование производят в ваннах, наполненных электролитом, причем образец выступает в качестве анода. Шлифованную поверхность образца располагают против катода, выполненного из нержавеющей стали. Под действием электролитического тока выступы шлифованной поверхности растворяются, а впадины сглаживаются, и образец сравнительно быстро приобретает полированную поверхность. Важным достоинством электролитического полирования является быстрота получения зеркальной поверхности и отсутствие каких-либо искажений в поверхностном слое, характерных для механического полирования (например, наклеп). Полирование считается законченным, если на полированной поверхности под микроскопом не обнаруживаются риски, царапины и др. дефекты. После полирования образец промывают водой, затем спиртом и просушивают фильтровальной бумагой. Изучение микроструктуры целесообразно начинать с рассмотрения микрошлифа в нетравленном виде, т.е. непосредственно после полирования, промывки и высушивания. Под микроскопом такой шлиф имеет вид светлого круга, на котором часто можно увидеть темные, желтые или другого цвета участки обычно небольших размеров. Эти участки являются следами неметаллических включений (оксидов, сульфидов, нитридов, силикатов). В нетравленном виде обычно изучается структура графитовых включений в чугунах (сером, ковком, модифицированном и пр.). Обнаруживаются также микротрещины и микропоры, зачастую встречающиеся в отливках и сварных швах. 1.2.2 Травление микрошлифов. После просмотра нетравленного шлифа для изучения микроструктуры его подвергают травлению. Метод химического избирательного травления основан на различии физико-химических свойств отдельных фаз и пограничных участков зерен. В результате различной интенсивности взаимодействия и растворения создается своеобразный рельеф на поверхности шлифа. Различия внешнего вида структурных составляющих после травления под микроскопом обусловлены различной их отражательной способностью. Для осуществления травления микрошлиф погружают полированной поверхностью в раствор выбранного состава (некоторые составы приведены в табл. 1) и через некоторое время его вынимают для осмотра. Если полированная поверхность приобрела слегка матовый вид, травление считается законченным, и шлиф сразу же промывают водой, затем спиртом и высушивают фильтровальной бумагой. Продолжительность травления зависит от состава сплава, состава и концентрации травителя и определяется опытным путем. Травление можно осуществлять и электролитическим методом, аналогично электролитической полировки шлифов.

Таблица 1.1- Реактивы для травления микрошлифов

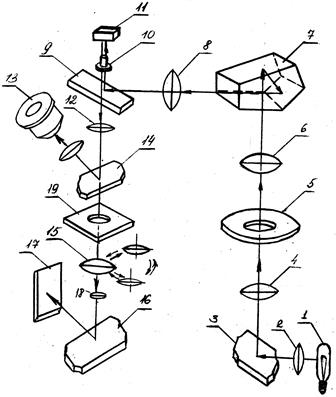

1.2.3 Устройство металлографического микроскопа. Для изучения микроструктуры непрозрачных твердых тел используют металлографические микроскопы, рассмотрение объектов в которых производится в отраженном свете. В этом его основное отличие от биологического микроскопа, в котором прозрачные тела рассматривают в проходящем свете. По устройству микроскопы бывают вертикальные и горизонтальные. Оптическая схема простейшего вертикального микроскопа МИМ-7 приведена на рис. 1.2. Она работает следующим образом. Свет мощной лампы 1 напряжением 17 В и мощностью 170 Вт, подключаемой через понижающий трансформатор ТР-17, проходит через коллектор 2, попадает на зеркало 3 и через линзу 4, апертурную диафрагму 5, линзу 6, призму 7 и линзу 8 поступает на плоско-параллельную отражательную пластинку 9, отражающую около 1/3 всего светового потока, а затем через объектив 10 на микрошлиф 11. Отразившись от шлифа, расположенного в фокальной плоскости объектива, лучи вновь попадают в объектив, проходят параллельным пучком через плоско-параллельную пластинку 9 и далее в ахроматическую линзу 12 и отразившись от зеркала 14, поступают в окуляр 13. Для фотографирования зеркало 14 выдвигают вместе с тубусом визуального наблюдения, и лучи проходят через один из трех фотоокуляров 15, которые нахо-дятся в одном поворачивающемся диске. Отражаясь от зеркала 16, лучи попадают на матовое стекло или на фотопластинку 17. Для фотографирования используют фотозатвор 19. Оптическая система включает объектив, окуляр и ряд вспомогательных оптических элементов, зеркала, призмы и т. п. Объектив, направленный на объект (микрошлиф) дает действительное увеличенное обратное изображение шлифа и представляет собой сложное сочетание линз, расположенных в одной общей оправке. Окуляры, через которые исследователь наблюдает изображение, не только дают мнимое увеличение (т.е. увеличение промежуточного изображения), но и исправляют оптические дефекты, которые полностью не устраняются даже в объективах сложной конструкции. Увеличение окуляра меньше, чем объектива и подбирается таким образом, чтобы изображение было четким. Обычные окуляры увеличивают от 2 до 15 раз, а компенсационные – до 25 раз, тогда как увеличение объективов составляет от 9 до 95 раз. Максимальное полезное увеличение микроскопа определяется по формуле:

где d1 – максимальная разрешающая способность человеческого глаза, равная 0,3 мм; d2 – максимальная разрешающая способность оптической системы.

Рисунок 1.2 - Схема МИМ-7: 1 – осветитель; 2 – коллектор; 3 – зеркало; 4 – линза; 5 – апертурная диафрагма; 6 – линза; 7 призма; 8 – линза; 9 – отражательная пластина; 10 – объектив; 11 – микрошлиф; 12 – ахроматическая линза; 13 – окуляр; 14 – зеркало; 15 – линза фотоокуляра; 16 – зеркало; 17 – фотопластинка; 18 – линза; 19 – фотозатвор. Под разрешающей способностью понимают способность давать отчетливое разделенное изображение двух близко расположенных точек рассматриваемого объекта. Максимальная разрешающая способность оптической системы определяется из условий дифракции по следующему уравнению:

где λ – длина волны света (для белого света λ = 600 нм); n – коэффициент преломления; a/2 - половина угла раскрытия входящего светового пучка. Максимальное полезное увеличение микроскопа достигается, когда d2 имеет минимальное значение, т.е. при постоянной λ величина n× sin a/2 называемая числовой апертурой (А) будет максимальной. Поэтому надо стремиться к наибольшим величинам угла a/2 и коэффициента преломления n. Обычно в микроскопе ведут наблюдение в воздушной среде (n = 1). Для получения больших увеличений (меньшего d2) между внешней линзой объектива и поверхностью шлифа используют иммерсионные среды (например, кедровое масло; n = 1,52). Тогда разрешающая способность оптической системы составит d2 = 600/(2×1,5×1) = 0,2 мкм, а максимальное полезное увеличение – 1500 раз. Для изучения микроструктуры отполированный и протравленный микрошлиф устанавливается на предметный столик, подготовленной поверхностью к объективу (вниз). Сначала фокусировка осуществляется путем поднятия или опускания столика плавным вращением винта грубой наводки до появления изображения в окуляре. После фиксации винта грубой наводки осуществляют точную наводку с помощью микрометрического винта и добиваются максимальной четкости изображения. Яркость изображения регулируется напряжением на трансформаторе, диафрагмами и светофильтрами. Столик со шлифом перемещается в горизонтальной плоскости в двух взаимно перпендикулярных направлениях с помощью специальных винтов, расположенных непосредственно на столике. Широко используются также и горизонтальные микроскопы МИМ-8, бинокулярные вертикальные микроскопы ММР, ”NU-2Е”, ”Neophot-21”, ”Neophot-30” (производства Германии) с улучшенными оптическо-техническими возможностями и большим удобством.

1.2.4 Знакомство с методами количественного микроанализа. Рассмотренные ниже методы позволяют определять размеры зерен, количество и размеры структурных составляющих. Для определения величины зерен применяется ряд методов: а) визуальным сравнением со стандартной шкалой (ГОСТ 5639-82). Определение ведут под микроскопом при увеличении 100 раз, путем сравнения размеров наблюдаемых зерен со стандартной шкалой (рис. 1.3). Зерна №№: 1 – 4 считаются крупными, а свыше № 6 – мелкими. По номеру зерна можно определить средний диаметр, площадь зерна с помощью стандартной шкалы (табл. 1.2). б) с помощью окуляр-микрометра (метод секущих). Окуляр-микрометр, в отличие от обычного имеет шкалу, состоящую из 100 делений. Чем больше выбранное увеличение микроскопа, тем крупнее наблюдаемые зерна. Естественно, что цена деления окуляр-микрометра (Ц) зависит от увеличения микроскопа, поэтому перед анализом её необходимо определять. Определяют количество зерен (N) умещающихся на шкале окуляр-микрометра в произвольно выбранном диапазоне (Д). Тогда средний размер зерна составит:

Рисунок 1.3 - Шкала стандартных размеров зерна, × 10 Таблица 1.2 - Параметры оценки номера зерна (ГОСТ 5639-82)

Порядок выполнения работы

1.3.1 Ознакомиться с методикой приготовления микрошлифов и устройством металлографического микроскопа. 1.3.2 Из выданных заготовок изготовить и протравить микрошлиф. 1.3.3 Изучить и зарисовать микроструктуру микрошлифа (после шлифовки, в нетравленном и травленном состоянии).

1.4 Содержание отчета: Ø Наименование и цель работы. Ø Краткое описание методики приготовления микрошлифов, устройства металлографического микроскопа (привести оптическую схему), определения размера зерна. Ø Результаты работы в виде зарисовок микроструктуры, расчетов размеров зерна. Ø Выводы.

КОНТРОЛЬНЫЕ ВОПРОСЫ 1. Каковы задачи микроскопического анализа? 2. Как правильно приготовить микрошлиф? 3. От чего зависит и как определяется увеличение микроскопа? 4. Что такое и от чего зависит разрешающая способность микроскопа? 5. Как пояснить оптическую схему микроскопа МИМ-7? 6. В чем сущность определения величины зерна по стандартной шкале?

ЛАБОРАТОРНАЯ РАБОТА № 2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 3649; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.146.152.135 (0.009 с.) |

, (1.1)

, (1.1)

(1.2)

(1.2) (1.3)

(1.3)