Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация поточного производства. Прерывно-поточные линии (прямоточные)Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Прерывно-поточныелинии применяются в тех случаях, когда при проектировании технологии не удается достичь синхронности операций. Производительность и ритмичность работы на операциях различны. Вследствие этого создаются межоперационные оборотные заделы. Работа таких линий характеризуется укрупненным ритмом (R), в течение которого на линии обеспечивается выработка установленной величины при различной загрузке рабочих мест. Возникает возможность предусматривать совмещение обслуживания двух-трех недогруженных станков одним рабочим при условии технологического родства совмещаемых операций и однородности оборудования. Такт определяется по формуле:

где F д – действительный фонд времени работы линии за период выполнения задания, мин; f p – регламентированные перерывы в работе линии для отдыха рабочих; N зап – программа запуска деталей на рассчитываемый период, шт;

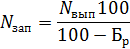

где N вып – программа выпуска деталей, шт; Бр – технологические потери (брак), %. Расчетное количество рабочих мест на каждой операции поточной линии:

Полное использование фонда времени рабочего достигается внедрением многостаночного обслуживания. При этих условиях необходимо разработать и задать оптимальный и постоянный режим обслуживания, определяющий периоды работы оборудования и рабочих, порядок и время переходов рабочих, обслуживающих несколько станков на протяжении смены. Во время работы линии величина межоперационного оборотного задела изменяется от нуля до максимума. Поэтому часто ритм работы линии называют периодом комплектования заделов. Выбор рационального периода комплектования и установление режима работы линии производится при составлении плана-графика (табл. 1).

Таблица 1. План-график работы оборудования и рабочих на прямоточной линии

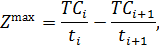

Вследствие различной производительности смежных операций между

где Т – период совместной работы неизменного числа оборудования на смежных операциях; Сi, Сi+1 – количество оборудования, работающих на смежных операциях в течение периода Т; ti, ti+1 – нормы времени на смежных операциях. Движение оборотных заделов на линии может быть показано графически в виде эпюр (рис. 1).

Рис. 1. График движения межоперационных оборотных заделов

Задание: На прямоточной линии обрабатывается корпус изделия. Определить такт линии; рассчитать число рабочих мест и число рабочих на линии;составить план-график работы оборудования и рабочих; рассчитать межоперационные заделы и построить график их движения. Исходные данные для расчета приведены в табл. 2 и 3.

Таблица 2. Исходные данные

Таблица 3. Исходные данные

Практическая работа № 6 ОРГАНИЗАЦИЯ И ПЛАНИРОВАНИЕ РЕМОНТА ОБОРУДОВАНИЯ Техническое обслуживание, к которому относится плановый ремонт - это операция, выполнимая с целью проверки всех узлов оборудования и накопления информации об износе деталей, необходимой для подготовки предстоящих ремонтов. Осмотры подразделяются на проводимые перед цикловыми ремонтами и перед капитальным ремонтом. Межремонтное обслуживание — это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха. Периодические осмотры — осмотры, промывки, испытания на точность и прочие профилактические операции, проводимые по плану через определенное количество отработанных оборудованием часов. Периодические плановые ремонты, которые подразделяется на плановый и не плановый. Плановый ремонт по составу работ бывает: Текущий ремонт - детальный осмотр, смена и замена износившихся частей, выявление деталей, требующих замены при ближайшем плановом ремонте (среднем, капитальном) и составление дефектной ведомости для него (ремонта), проверка на точность, испытание. Средний ремонт — детальный осмотр, разборка отдельных узлов, смена износившихся деталей, проверка на точность перед разборкой и после ремонта. Капитальный ремонт — полная разборка оборудования и узлов, детальный осмотр, промывка, протирка, замена и восстановление деталей, проверка на технологическую точность обработки, восстановление мощности, производительности по стандартам и ТУ. Ремонтный цикл — это период работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или период работы между двумя капитальными ремонтами. Структура ремонтного цикла — это порядок чередования ремонтов и осмотров, зависящих от типа оборудования, степени его загрузки, возраста, конструктивных особенностей и условий эксплуатации. Например, для агрегатных финишных станков структура ремонтного цикла имеет следующий вид К-О-О-Т1-О-О-Т2-О-О-С1-О-О-Т3-О-О-Т4-О-О-С2-О-О-Т5-О-О-Т6-О-О-К, где К — это капитальный ремонт (или ввод оборудования в эксплуатацию); С — средний ремонт; Т — малый ремонт; О — осмотр; 1, 2, 3,..., 6 — порядковый номер ремонта в цикле. Продолжительность ремонтного цикла — промежуток времени между двумя капитальными ремонтами. Продолжительность ремонтного цикла определяется Т ц.р=6000× К р.о× К в где К р.о - коэффициент ремонтных особенностей - зависит от типа оборудования (1,4); К в - коэффициент возраста - зависит от порядкового номера планируемого ремонтного цикла (1). Межремонтный период - период оперативного времени работы оборудования между двумя последовательно выполняемыми операциями.

где n ср и n тр - количество текущих и средних ремонтов. Продолжительность цикла технического обслуживания. Она равна продолжительности межремонтного периода, так как все операции технического обслуживания выполняются между двумя плановыми ремонтами: Т ц.о.= Т м.р. Продолжительность межосмотрового периода - это период между двумя последовательными плановыми осмотрами.

где n о - количество осмотров. Ремонтосложность оборудования. R м - по механической части оборудования. R э - по электрической части. Нормативы времени в часах на одну единицу ремонтосложности приведены в таблице. Механическая часть

Электрическая часть

Нормативы времени на 1 единицу ремонтной сложности за 1000 часов, отработанных оборудованием, часов.

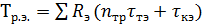

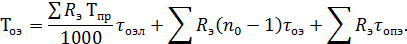

Трудоемкость ремонта оборудования:

По электрической части: Трудоемкость технического обслуживания оборудования:

где Тпр - оперативное время работы оборудования. Принять Тпр= n о - количество осмотров за ремонтный цикл.

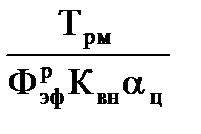

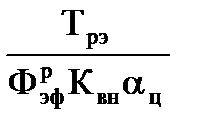

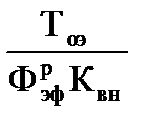

Расчет количества ремонтных рабочих. Чрм= где Квн - коэффициент выполнения норм (1-1,1). aц - коэффициент цикличности, который показывает какая часть структуры ремонтного цикла приходится на 1 год. aц=Тцр/Фэф об По электрической части: Чрэ= Расчет количества дежурного персонала: Чом=

Задание 1 Определить численность ремонтных рабочих и дежурного персонала, составить план- график ремонта термообрабатывающего оборудования. Эффективный фонд времени работы оборудования 3685 час., рабочего – 1875 час. Для установок ТВЧ и закалочных прессов КВ=1; Кро=1,4; для остального оборудования КВ=1; Кро=1.

Таблица 1. Исходные данные (первая цифра варианта)

Таблица 2. Исходные данные (вторая цифра варианта)

Таблица План-график ремонта оборудования

Задание 2 Определить численность ремонтных рабочих и дежурного персонала на участке термообработки.

Таблица 1. Исходные данные (первая цифра варианта)

Таблица 2. Исходные данные (вторая цифра варианта)

Последовательность расчета: 1) годовая трудоемкость: Ткр = Ттр = где N – количество оборудования. 2) численность электриков по ремонту оборудования рассчитывается по формуле

где Квн = 1,1 3) численность слесарей и футеровщиков определяется: Чсл = Трм / (ФдКвн), Чф = Тфр / (ФдКвн), Трм = 40%(Ткр + Ттр), Тфр = 50%(Ткр + Ттр), где Трм, Тфр - трудоемкости Тто = 15%Ттр – трудоемкость обслуживания

Практическая работа № 7

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 456; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.218.219 (0.007 с.) |

, н×час

, н×час - суммарная ремонтосложность установленного оборудования.

- суммарная ремонтосложность установленного оборудования. .

.

.

.

Чрм=

Чрм=

Чрэ=

Чрэ=

Чоэ=

Чоэ=

, н ч,

, н ч, , н ч,

, н ч,