Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Натуральном выражении на основе расчетаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Планирование производства продукции в натуральном выражении Производственная программа предприятия в натуральном выражении может быть определена одним из следующих способов: ٱ на основе расчета производственной мощности; ٱ на основе расчета коэффициентов использования производственных ресурсов; ٱ с использованием математических методов и ЭВМ. Планирование программы выпуска продукции в Натуральном выражении на основе расчета Производственной мощности Понятие производственной мощности и ее расчет. Под производственной мощностью предприятия и его производственных подразделений понимается максимально возможный выпуск продукции в номенклатуре и соотношениях между видами продукции, установленных в плане. Производственная мощность, как правило, определяется в натуральном выражении. Производственная мощность определяется наличием ресурсов, используемых в производственном процессе, а именно количеством производственного оборудования, производственных площадей и производственных рабочих. Как правило, расчет производственной мощности подразделений, оснащенных большим количеством оборудования, ведется по оборудованию. В подразделениях, где производственные возможности определяются наличием производственных площадей, основой для расчета производственной мощности являются их производственные площади. В тех случаях, когда имеет место несоответствие между наличием производственного оборудования или производственных площадей и производственных рабочих вследствие, к примеру, неукомлектованности подразделений производственными рабочими, расчеты производственной мощности необходимо производить и по рабочей силе. Далее подробно будет рассмотрен расчет производственной мощности по оборудованию. По расчетам производственной мощности по площади и рабочей силе в последующем будут указаны лишь особенности, которые они имеют в сравнении с определением производственной мощности по оборудованию. В общем виде производственная мощность М по оборудованию определяется по формуле:

где QОБ — количество единиц оборудования, шт.; Fэоб — эффективный фонд времени работы единицы оборудования, станко-час; kвн — коэффициент выполнения норм; Кj — коэффициент, определяющий долю j-ro (j=l...K) вида продукции в общем объеме производственной программы; к — число видов продукции, включенных в расчет производственной программы; tj — трудоемкость единицы j-ro вида продукции, нормо-час. Как видно из формулы, при расчете производственной мощности в рассматриваемом случае используются данные о наличии оборудования, фондах времени их работы, уровне выполнения норм, номенклатуре продукции, трудоемкости и доли каждого ее вида в объеме производственной программы. Величины, участвующие в расчете производственной мощности, определяются следующим образом. В расчет производственной мощности включается все производственное оборудование Qоб, закрепленное за производственными подразделениями, включая и бездействующее по различным причинам. Величина производственной мощности в значительной степени зависит от фондов времени работы оборудования. Различают календарный Fк, режимный Fp и эффективный (действительный) Fэ фонды времени работы оборудования. Их расчет производится по формулам:

Fp = (mрд *dсм - mпп * d’см ) * mсм

Fэ = Fр * (1-КПВ) Где mк – число календарных дней в планируемом периоде; mрд – количество рабочих дней в планируемом периоде; dсм - длительность рабочего дня (продолжительность смены); mпп – количество предпраздничных рабочих дней в планируемом периоде; d’см – количество часов, на которое сокращается рабочий день в предпраздничные дни; mсм – число смен работы оборудования; КПВ - коэффициент потерь времени в течение рабочего дня.

Действующим Кодексом законов о труде (КЗОТ) установлена при нормальных условиях труда 40-часовая рабочая неделя. При пятидневной рабочей неделе dCM составляет, следовательно, 8 часов (40:5). В соответствии с КЗОТом в предпраздничные дни рабочий день сокращается на один час, т.е. d'CM = 1 час. Число смен работы при расчете производственной мощности, принимается, как правило, равное двум, а по уникальному и дорогостоящему оборудованию - трем. Потери времени дифференцированы в зависимости от планируемого числа смен работы, вида оборудования и группы внутри вида. По виду оборудование разделяется исходя из технологических признаков на, к примеру, кузнечно -прессовое, литейное, металлорежущее и т.д. Деление на группы внутри вида производится по признаку сложности. Например, металлорежущее и металлообрабатывающее оборудование механических и механообрабатывающих цехов делят на три группы: универсальное, уникальное и автоматические линии. Чем сложнее оборудование и чем больше планируемая сменность его работы, тем выше потери рабочего времени. Для универсального металлорежущего оборудования потери установлены при односменной работе в размере 2%, при двухсменной работе - в размере 3%, при трехсменной работе - в размере 4%. Для сравнения укажем, что процент потерь по уникальному оборудованию при работе в две смены составляет 6%, а для автоматических линий с двухсменным режимом работы - 10%. В расчет производственной мощности принимается максимально возможный эффективный (действительный) Fэ фонд времени работы единицы оборудования. С помощью коэффициента выполнения норм Квн приводятся в соответствие фонды времени работы оборудования, выраженные в станко-часах, и трудоемкость работ, выраженная в нормо-часах. Расчет производственной мощности выполняется по профильной и наиболее важной продукции (j = l...k). Второстепенные виды продукции (разовые заказы, услуги, капитальный ремонт и проч.) в расчет производственной мощности не включаются. Коэффициент, определяющий долю j-ro вида продукции, включенного в расчет производственной мощности, в общем объеме работ по всем изделиям Кj, рассчитывается по формуле:

где nbjисх - исходная программа выпуска j-ro вида продукции. Исходная программа выпуска j-ro вида продукции устанавливается предварительно на основе маркетинговых исследований, предшествующих планированию программы выпуска продукции. Расчет производственной мощности производится на основе технически обоснованных или проектных норм времени (трудоемкости) tj изготовления единицы продукции. Если такие нормы отсутствуют или перевыполняются, то расчет производственной мощности производится по действующим нормам, скорректированным на коэффициент их выполнения, устойчиво достигнутый передовиками производства в предшествующем году. Количество передовиков должно составлять не менее 20 - 25% всех рабочих, занятых в одинаковых процессах производства. Прогрессивный уровень выполнения норм определяется как средняя величина из результатов, превышающих средний уровень выполнения норм, достигнутый всеми рабочими, занятыми в одинаковых процессах производства. Расчет производственной мощности по площади выполняется по формуле:

где Fp — режимный фонд времени работы в планируемом периоде, час; Sn — производственная площадь подразделения, м2; Тцj — длительность производственного цикла изготовления единицы j-roвида продукции, час; Sj— площадь, занимаемая единицей j-ro вида продукции, м2.

Как отмечалось, в необходимых случаях может быть произведен расчет производственной мощности по трудовым ресурсам. Он аналогичен расчету производственной мощности по оборудованию и выполняется по формуле:

где Qраб — численность производственных рабочих, чел. Fэр — эффективный фонд времени работы одного производственного рабочего, человеке - час; Эффективный фонд времени работы одного рабочего определяется так же, как и эффективный фонд времени работы единицы оборудования. Отличия заключаются в том, что производственные рабочие имеют односменный режим работы, а коэффициент потерь рабочего времени у них больше, чем по оборудованию, и составляет примерно 0,13-0,15. Далее производится сопоставление производственных мощностей, рассчитанных по оборудованию или площадям, с производственной мощностью, рассчитанной по трудовым ресурсам, и выявление их соответствия между собой. Производственная мощность будет определяться минимальным из сопоставляемых значений. Расчет производственной мощности предприятия производится по всем его производственным подразделениям в последовательности от низшего производственного звена к высшему. Величина производственной мощности подразделения низшей ступени определяет величину производственной мощности подразделения высшей ступени, причем производственная мощность вышестоящего звена определяется минимальной производственной мощностью нижестоящего звена. Если обозначить р — код группы технологически однородных рабочих мест, у — код производственного участка, ц — код производственного цеха, п — код предприятия, то приведенные положения можно выразить формулами:

Мп = min Мц

или в обобщенном виде: Мп = min (min (min Mp)) = min Mp, Ц=1...Цк У=1...Ук Р=1... Рк где Цк, ук, и рк - конечные значения соответственно кодов цехов, участков и групп рабочих мест. Под технологически однородными рабочими местами понимаются производственные подразделения (рабочее место, группа рабочих мест, производственный участок, производственный цех), предназначенные для обработки конструктивно - технологически подобных деталей или узлов изделий определенных габаритов, конструкции, веса, точности, чистоты обработки и т.д. К примеру, в механических цехах к технологически однородным рабочим местам относят группы технологически взаимозаменяемого оборудования. Из приведенного выше соотношения вытекает, что производственная мощность предприятия будет определяться минимальным значением производственной мощности входящих в состав производственных подразделений предприятия технологически однородных рабочих мест. Расчеты производственной мощности выполняются, как правило, на год. Различают производственную мощность входную (на начало года) М, среднегодовую Мг и выходную (на конец года) Мкг Производственная мощность на начало года определяет максимально возможный выпуск продукции в течение планируемого года исходя из наличия производственных ресурсов на начало года в производственных подразделениях и их использования в течение всего года. Среднегодовая производственная мощность определяется с учетом изменений в течение года в имеющихся на начало года производственных ресурсах и других факторов, влияющих на величину производственной мощности. 'Она рассчитывается по формуле:

где МВВГ, МВЫВГ - вводимая и выводимая в течение года годовая производственная мощность; м - порядковый номер месяца в календарном году, предшествующий вводу или выводу производственных мощностей. Производственная мощность на конец года является, по сути, производственной мощностью на начало следующего года и определяется по формуле:

Мкг=Мнг + Мввг-Мвывг Степень использования производственной мощности определяется коэффициентом использования производственной мощности, который устанавливается как отношение планируемого годового выпуска продукции и среднегодовой мощности данного года. Показатель использования производственной мощности может быть дополнен системой показателей, характеризующих использование тех производственных ресурсов, которые лежат в основе расчета производственной мощности: а) по оборудованию - коэффициенты интенсивного (по мощности) и экстенсивного (по времени) использования оборудования, интегральный коэффициент (произведение двух вышеуказанных), выпуск продукции на единицу оборудования; б) по площади - выпуск продукции на один квадратный метр площади; в) по трудовым ресурсам - выработка продукции на одного производственного рабочего и др. Обобщающим показателем использования основных производственных фондов в целом является показатель фондоотдачи.

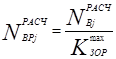

Последовательность определения программы выпуска продукции на основе расчета производственной мощности. Последовательность расчета рассматривается на примере расчетов по оборудованию. Порядок расчетов таков. 1. На основе маркетинговых исследований, заказов и заявок на изготовление продукции и других материалов определяются перечень видов продукции, включаемых в расчет производственной мощности (k) (j=l—k), предварительная исходная программа выпуска каждого j-ro вида продукции 2. Устанавливается перечень технологически однородных производственных подразделений и данные, необходимые для расчета производственной мощности: QOБ,FЭ0Б,KBH,tj. 3. Определяется расчетная производственная мощность на начало года технологически однородных подразделений по j-м видам продукции М PJH расч. 4. Определяется расчетная производственная мощность на начало года производственных участков, производственных цехов и предприятия по j-м видам продукции по известным уже формулам:

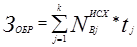

МУjH расч = min MPjH расч , МЦjH расч = min MУjH расч , MПjH расч = min MЦjH 5. Сопоставляется расчетная производственная мощность на начало года предприятия по j- м видам продукции MПjH расч с исходной производственной программой выпуска этого вида продукции 1. MПjH расч = NBjисх 2. MПjH расч > NBjисх 3. MПjH расч < NBjисх Первый вариант соотношений, встречающийся на практике крайне редко, свидетельствует о полном соответствии имеющихся производственных ресурсов планируемой программе выпуска продукции. Второй вариант соотношений говорит о том, что планируемая программа выпуска продукции не позволяет полностью использовать производственные ресурсы, которыми располагает предприятие. Третий вариант соотношений означает, что производственные ресурсы, которыми располагает предприятие, не позволяют выполнить намечаемую программу выпуска продукции. Второй и третий варианты соотношений свидетельствуют о наличии диспропорций в производстве. 6. Выявление производственных подразделений, имеющих второй и третий варианты соотношений (их в производстве принято называть "широкими" и "узкими" местами) и разработка мероприятий по ликвидации "узких" и дозагрузке "широких" мест, т.е. по устранению диспропорций. Перечень подобного рода мероприятий вытекает из анализа формулы расчета производственной мощности. Ликвидация "узких" мест достигается путем передачи при возможности работ с перегруженных подразделений на недогруженные, снижения трудоемкости продукции, например, за счет совершенствования технологических процессов, использования новой оснастки, более производительного оборудования и т.п.; увеличения сменности работы и за счет этого фондов времени работы, роста производительности труда и повышения за счет этого Квн; изменения номенклатуры планируемой продукции и доли каждого ее вида в общем объеме и, как крайняя мера, увеличение количества оборудования. Дозагрузка "широких" мест обеспечивается путем передачи при возможности работ с перегруженных подразделений на недогруженные, включения в производственную программу дополнительных видов продукции; сдачи в аренду излишнего оборудования или, в крайнем случае, сокращения количества оборудования. 7. Определение среднегодовой производственной мощности с учетом разработанных мероприятий Мгj. Если Мгj. не соответствует nb."cx, то расчеты повторяются либо частично (этапы 4, 5 и б - при разработке дополнительных мероприятий), либо полностью (при изменении величин, определяющих производственную мощность на начало года, в частности, номенклатуры продукции и их соотношений в общем объеме работ). Планирование программы выпуска продукции в натуральном выражении на основе расчета коэффициентов загрузки (использования)производственных ресурсов. Коэффициент загрузки представляет собой отношение объема работ, который должен быть выполнен в соответствии с заданной или предварительно принятой производственной программой (этот объем работ называют "загрузка"), к объему работ, который может быть выполнен с имеющимися производственными ресурсами (этот объем работ называют "пропускная способность"). Объемы работ обычно выражаются в нормо-часах. Производственные возможности по выпуску продукции при использовании рассматриваемого способа расчета также определяются наличием производственного оборудования, производственных площадей и производственных рабочих. В зависимости от вида производственного ресурса, участвующего в расчетах, различают коэффициенты загрузки оборудования, площадей и рабочих. Последовательность расчета программы выпуска продукции при использовании коэффициентов загрузки рассматривается также на примере расчетов по производственному оборудованию, а для расчетов по площади и рабочей силе будут отмечены лишь их особенности. Расчеты производятся в следующем порядке. 1-2. Этапы 1 и 2 выполняются так же, как и соответствующие этапы расчетов производственной мощности. 3. Определяется загрузка технологически однородных производственных подразделений 3ОБр, т.е. объем работ в нормо-часах, который должен быть выполнен в соответствии с предварительной исходной программой выпуска каждого вида продукции, по формуле:

5. Сопоставляются значения загрузки и пропускной способности, полученные на этапах 3 и 4. Сопоставление производится в двух вариантах: в абсолютном выражении путем сравнения полученных величин между собой и в относительном - путем расчета коэффициентов загрузки оборудования К_ Между значениями загрузки и пропускной способности возможны три варианта соотношений:

1. ЗОБР –WОБР = 0, КЗОР =1; 2. ЗОБР- WОБР < 0, КЗОР < 1; 3. ЗОБР – WОБР > 0, КЗОР > 1

Второй и третий варианты соотношений свидетельствуют о наличии диспропорций в производстве. Подразделения с соотношением второго типа являются недозагруженными, т.е. "широкими" местами в производстве, а с соотношением третьего типа - перегруженными, т.е. "узкими" местами. 5. Определяется расчетная программа выпуска по j-м видам продукции по технологически однородным подразделениям. Она будет определяться подразделением с минимальными производственными возможностями, т.е. с максимальным значением коэффициента загрузки KЗОРmax. Расчет выполняется по формуле:

6. Определяется расчетная программа выпуска по j-м видам продукции по участкам цехов NВУjРАСЧ, по цехам предприятия NВЦjрасч и в целом по предприятию NВПj.pacч по формулам: NВУjРАСЧ = min NВУjРАСЧ, NВЦjРАСЧ = min NВУjРАСЧ, NВПjРАСЧ = min NВЦjРАСЧ

8. Сопоставляется расчетная программа выпуска по j-м видам продукции по предприятию NВПjРАСЧ с исходной программой выпуска этих видов продукции NВjИСХ. При их несоответствии разрабатываются мероприятия по их устранению, а также по ликвидации "узких" и дозагрузке "широких" мест. Перечень таких мероприятий указан в этапе 6 расчетов производственной мощности. При необходимости расчеты частично или полностью повторяются. Расчеты программы выпуска продукции с использованием коэффициентов загрузки производственных площадей выполняются в тех подразделениях, производственные возможности которых определяются наличием производственной площади. В частности, такие расчеты выполняются на участках ручных работ в литейных и сборочных подразделениях. К особенностям расчетов в этих подразделениях относятся определение загрузки и пропускной способности. Дальнейшие расчеты производятся в той же последовательности, что и по оборудованию. Загрузка на участках ручных работ литейных цехов 3SЛИТ рассчитывается в тоннах по формуле:

где НЛj. — норма расхода литья на единицу j-ro вида продукции в тоннах; Пропускная способность таких участков WSЛИT определяется также в тоннах по формуле:

WSЛИТ = SПР * SУД где SПР — производственная площадь подразделения, м2; Sуд — удельная норма съема литья в тоннах с одного квадратного метра Загрузка на участках ручных работ в сборочных подразделениях 3SCБ определяется в м2-часах по формуле:

где Sj — площадь, занимаемая единицей j- го вида продукции, м2; КРЗ — коэффициент, определяющий долю рабочей зоны по отношению к площади, занимаемой единицей продукции; ТЦj — длительность производственного цикла сборки единицы j-ro вида продукции, час. Пропускная способность сборочных подразделений с ручным характером работ wsce рассчитывается также в м2-часах по формуле: WSЦБ = SПР * FРЕЖ где SПР — производственная площадь подразделения, м2; FРЕЖ — режимный фонд времени работы в планируемом периоде, час. Расчеты программы выпуска продукции с использованием коэффициентов загрузки по рабочей силе не имеют отличий от расчетов по оборудованию. Планирование программы выпуска продукции на основе расчетов производственной мощности и коэффициентов загрузки позволяет выявить диспропорции в производстве, установить направления и способы их устранения, способствует достижению соответствия программы выпуска продукции тем производственным ресурсам, которыми располагает предприятие, и обеспечивает улучшение их использования.

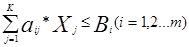

ЭВМ Программу выпуска продукции, рассчитанную с использованием экономико-математических методов и ЭВМ, называют оптимальной. Оптимальной программой выпуска продукции предприятия считается такая программа, при которой достигается максимальное или минимальное значение заданного критерия оптимальности. Расчет оптимальной программы выпуска продукции осуществляется с помощью методов линейного программирования. В общем виде задача линейного программирования формулируется следующим образом. Найти такое количество изделий каждого вида Xj (j=l,2,... к), выпускаемое предприятием за определенный период времени, которое обеспечило бы достижение максимального или минимального значения целевой функции (критерия оптимальности):

при ограничениях трех видов:

по ресурсам:

по выпуску продукции:

смысловое:

где k — число видов продукции, включаемых в расчет производственной программы выпуска продукции; Сj — коэффициенты при неизвестных целевой функции; аij — коэффициент, определяющий потребность i-ro вида ресурса для изготовления единицы j-ro вида продукции; Вi — количество i-го (i = l,2,...m) вида ресурса; m — число видов ресурсов, используемых в экономико-математической модели в качестве ограничений;

Экономико-математические модели расчета оптимальной производственной программы различаются количеством критериев и ограничений по ресурсам, используемым в этих моделях. Различают однокритериальные и многокритериальные экономико-математические модели. В однокритериальных моделях используется один критерий (целевая функция), в многокритериальных - более одного. В качестве ограничений по ресурсам также могут использоваться либо один, либо несколько видов ресурсов, используемых при производстве продукции. В качестве критерия оптимальности в моделях могут использоваться максимальная сумма прибыли, максимальный объем реализованной продукции, максимальная трудоемкость производственной программы, минимум затрат на производство продукции и др. Коэффициент С. в этих случаях будет соответственно представлять собой либо сумму прибыли от реализации единицы продукции, либо действующую оптовую цену единицы продукции, либо трудоемкость изготовления единицы продукции, либо себестоимость единицы продукции и др. В качестве ограничений по ресурсам В. могут использоваться фонды времени работы оборудования, фонды времени работы производственных рабочих, производственные площади, материальные ресурсы, фонды заработной платы производственных рабочих и т.д. Коэффициент а., в этих случаях будет представлять собой соответственно трудоемкость обработки единицы j -ro вида продукции на i-м виде оборудования или i-ой профессиональной группой рабочих, потребную производственную площадь для производства единицы продукции, норму расхода материального ресурса i-ro вида на единицу j -ro вида продукции, норму расхода заработной платы производственных рабочих на единицу j -ro вида продукции и т.д. Большинство экономико-математических моделей, использовавшихся для расчета программы выпуска продукции, включали один критерий (как правило, прибыль) и одно ограничение по ресурсам (как правило, фонды времени работы оборудования). Увеличение количества критериев и количества ограничений по ресурсам позволяет более полно описать моделируемую производственную систему, но приводит к значительному усложнению расчетов и возрастанию трудоемкости их выполнения. Следует отметить, что рассчитанная первоначально с использованием экономико-математической модели программа выпуска продукции не обеспечивает, как правило, полного использования производственных ресурсов. Расчеты носят итеративный характер. Экономико-математические модели позволяют при расчете выявить диспропорции, т.е. "узкие" и "широкие" места в производстве, определить направления и способы их устранения и с учетом этого внести коррективы в используемые исходные данные. После внесения коррективов расчеты повторяются до достижения приемлемого результата. Экономико-математические модели расчета программы выпуска продукции не получили широкого распространения в основном из-за большой сложности и трудоемкости получения необходимой для выполнения расчетов исходной информации.

2.4. Расчет обобщающих показателей плана производства и реализации продукции Рис. 2.1. Этапы процесса изготовления продукции и движения ее к потребителю На рис 2.1 tЗ означает момент запуска единицы продукции в производство, tB — момент выпуска единицы продукции из производства, tp — момент реализации единицы продукции, Т — длительность производственного цикла изготовления единицы продукции, ТЦП — длительность цикла ее реализации. Рис. 2.1 отражает типичную картину движения продукции в сфере производства и обращения. По продукции, производство которой носит не единичный, а, к примеру, серийный характер, процессы запуска и выпуска конкретного j-ro вида продукции в системе координат выглядят следующим образом (рис.2.2).

L C NBj (t) B D NЗj (t)

tЗ tВ tН tК Календарное время t

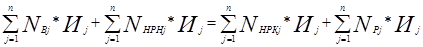

Рис 2.2. Графики процессов запуска и выпуска конкретного вида продукции На рис. 2.2 Nj шт. — количество продукции j-ro вида, запущенной в производство и выпущенной из него, t3 и tB - моменты соответственно запуска и выпуска первого изделия; N3j (t) и NBJ (t) — прямые, характеризующие процессы запуска и выпуска продукции j-ro вида во времени. С целью упрощения принято, что процессы запуска и выпуска продукции носят равномерный характер. Если на оси времени произвольно выбрать период, начало которого обозначить tH, а конец - tК и из этих точек провести ординаты, то в точках пересечения этих ординат с прямыми N3j (t) и NBJ (t) получим косоугольный четырехугольник, вершины которого обозначим буквами ABCD. Проведя из точек А и С этого четырехугольника отрезки, параллельные оси абсцисс, до пересечения с ординатами, проведенными соответственно из точек tK и tH, получим прямоугольный четырехугольник ALCK. Рассматривая совместно оба четырехугольника ABCD и ALCK, можно дать графическую интерпретацию показателям запуска продукции в производство, незавершенного производства, товарного выпуска и установить их взаимосвязь. Количество изделий, запущенных в производство в течение периода tН-tК nЗj, равно разности ординат точек С и В (отрезок LB), а выпущенных из производства NBJ - разности ординат точек D и А (отрезок DK). Ордината точки В - это общее количество изделий, запущенных в производство за период t3-t а ордината точки А - общее количество изделий, выпущенных из производства за этот же период. Следовательно, отрезок ВА - это количество изделий, находящихся в процессе производства, или незавершенное производство в момент tH (NHHj). Аналогично отрезок CD - это незавершенное производство в момент tК(NНКj) На рис. 2.2 видно, что LB+BA = CD+DK или nЗj + nhhj = nННj + NВj Если построить такие же графики запуска-выпуска и для остальных видов продукции и суммировать результаты таких расчетов по всем изделиям с использованием стоимостных или трудовых измерителей Иj и коэффициентов, характеризующих долю затрат, вовлеченных в незавершенное производство Кнз, то получим:

При использовании обозначений обобщающих показателей это выражение примет вид формулы ВП + НПН = НПК + ТП или ВП = ТП + НПК - НПН. • На рис. 2.3 показаны графики, характеризующие процессы выпуска NBj(t) и реализации Npj (t) продукции конкретного j-ro вида во времени.

M D NPj (t) A E NВj (t)

tВ tР tН tК Календарное время t Рис. 2.3 Графики процессов выпуска и реализации продукции конкретного вида Не приводя подробных рассуждений, по аналогии с предыдущими графиками (рис. 2.2), отметим, что разность ординат точек А и D - это уже рассматривавшаяся величина NBj (отрезок МА), разность ординат точек Е и F (отрезок ES) - это количество реализованных изделий в течение периода tH-tR (Npj). Отрезки AF и DE - это количество нереализованных изделий в моменты соответственно tH (NHPHJ) и tK (NHPKJ). Рассматривая прямоугольный четырехугольник FMDS, по аналогии с предыдущими графиками можно записать: MA+AF=DE+ES или Nbj + Nhphj = Nhpkj + Npj. Если построить подобные графики для всех изделий и суммировать полученные результаты с использованием соответствующих измерителей, то получим:

При использовании обозначений обобщающих показателей полученная формула примет вид ТП + НРПН = НРПК + РП или РП = Т |

||||||||||

|

Последнее изменение этой страницы: 2016-04-21; просмотров: 1704; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.022 с.) |

и доля каждого вида продукции в общем объеме производственной программы К j.

и доля каждого вида продукции в общем объеме производственной программы К j.

,

,  — минимальная и максимальная принятые величины программы выпуска j -ro вида продукции.

— минимальная и максимальная принятые величины программы выпуска j -ro вида продукции.

Nj, шт

Nj, шт A K

A K