Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Окраска машин. Способы ремонтного окрашивания. Материалы, применяемые при ремонтном окрашиванииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Окраска машин выполняется с целью предохранить их от атмосферной коррозии и придать им внешний вид, соответствующий требованиям технической эстетики. Технологический процесс окраски включает следующие операции: подготовку поверхности к окраске подготовку лакокрасочных материалов грунтование шпатлевание окраску сушку после каждой операции Способы ремонтного окрашивания. Применяется несколько методов окраски машин: окраска кистью, окунанием, обливанием, воздушным распылением, бескомпрессорным распылением и автоматическая окраска в электростатическом поле.

Окраска воздушным распылением производится с применением различных краскораспылителей (пульверизаторов). Окраска воздушным распылением в 5—10 раз производительнее окраски кистью и дает хорошее качество покрытия, позволяет применять быстросохнущие материалы. В машиностроении широко применяются высокопроизводительные распылители Кр-10, Кр-20, Кр-30, работающие при давлении воздуха 3—6 атм. Они позволяют окрашивать до 60 м2 в час. Однако недостатком окраски с воздушным распылением является наличие краски в воздухе во взвешенном состоянии, не попавшей на изделие. Для устранения вредного действия на рабочих необходимо производить отсос этой краски, что не всегда возможно при окраске крупных узлов, машин. Туман краски вредно отражается на здоровье маляров и рядом работающих слесарей-сборщиков, поэтому окраска должна производиться в специальных камерах.

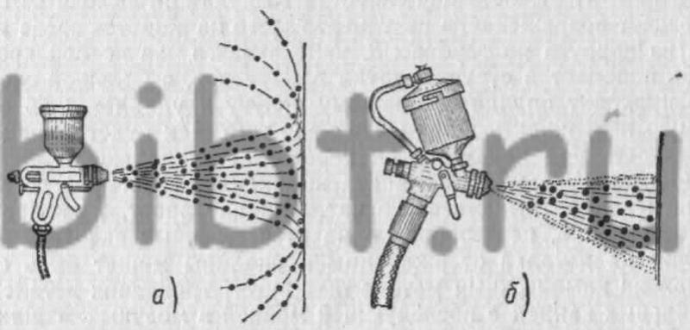

Заслуживает особого внимания применение бестуманных распылителей 0-31 и БТО-3М На фиг. 259, а показано действие обычного распылителя, создающего распыленную струю, а на фиг. 259, б действие бестуманного распылителя. Туман краски в нем устраняется воздушным потоком в виде конуса, обволакивающего факел краски и препятствующего отражению краски от поверхности окрашивания. Эти распылители работают при пониженном давлении. Вместо 3—4 атм при обычном распылении требуется давление 1 —1,5 атм, в связи с чем сила удара краски о поверхность уменьшается, и она не отскакивает.

Бескомпрессорная окраска имеет свои преимущества перед окраской воздушным распылением. Эти преимущества: большая производительность, экономия лакокрасочных материалов, отсутствие туманообразования при окрашивании. Краска через распылитель подается из цилиндра при движении поршня под давлением до 35 атм.

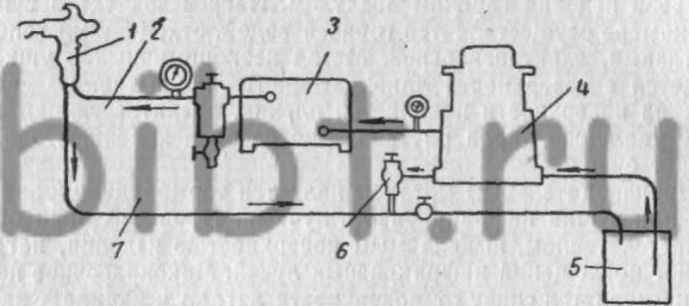

а фиг: 260 изображена схема работы установки «эрлесс» для окраски машин. Принципиальная особенность метода заключается,в том, что краска распыляется в результате высокого давления и высокой температуры; оба фактора влияют на производительность и качество окраски.

Краска из бака 5 насосом 4 под давлением 21—42 атм нагнетается в систему. Пройдя нагреватель 5, краска по шлангу 2 подается к пистолету-распылителю 1. Неиспользованная краска может циркулировать в системе по шлангам 2 и 7, проходя через предохранительный клапан 6. Краска подогревается до температуры 90° для синтетических материалов и до 70° при окраске нитрокрасками.

22 Виды изнашиваний. Абразивное, гидроабразивное, кавитационное

Изнашивание - процесс постепенного изменения размеров деталей при трении, проявляющийся в отделении с поверхности трения материала и (или) его остаточной деформации. Абразивное изнашивание - процесс механического изнашивания материала в результате (в основном) режущего или царапающего действия на него твердых частиц, находящихся в свободном или закрепленном состоянии. Абразивному изнашиванию подвергаются пальцы и траки гусениц, диски сцеплений, накладки тормозных колодок и тормозные барабаны. Гидроабразивное (газоабразивное) изнашивание - абразивное изнашивание в результате действия твердых частиц, взвешенных в жидкости (газе), перемещающихся относительно изнашивающегося тела. Этому виду изнашивания подвергаются внутренние поверхности крыльев, брызговиков. Газоабразивное изнашивание наблюдается на наружных поверхностях машин: повреждение лакокрасочного покрытия и стекол в виде царапин от воздействия абразивных частиц, движущихся с высокой скоростью с окружающим воздухом относительно машины. Кавитационное изнашивание - гидроэрозионное изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает местное повышение давления и температуры. Оно характерно для внутренних поверхностей корпусов водяных насосов, водяных полостей блоков цилиндров и головок цилиндров. Механическое изнашивание - это изнашивание в результате механических воздействий. К нему относятся такие виды изнашивания, как абразивное, гидроабразивное (газоабразивное), эрозионное, гидроэрозионное (газоэрозионное), кавитационное, усталостное, при фреттинге и при заедании. Эрозионное изнашивание (гидроэрозионное, газоэрозионное) - механическое изнашивание в результате воздействия потока жидкости и (или) газа на поверхность детали. Гидроэрозионному изнашиванию подвержены детали топливных, масляных, водяных насосов, гидроприводов тормозов, гидроусилителей. В этом случае поток жидкости, обладающей высокой скоростью и давлением, разрушает поверхностную окисную пленку деталей, вызывает эрозионное разрушение материала. Газоэрозионному изнашиванию подвергаются днища поршней, гильз цилиндров, рабочие фаски клапанов и другие детали. Усталостное изнашивание - механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя. Наиболее часто усталостное изнашивание проявляется на деталях подшипников качения и зубьев шестерен. Изнашивание при фреттинге - механическое изнашивание соприкасающихся поверхностей при малых колебательных относительных перемещениях. Ему подвергаются посадочные поверхности поворотных цапф, шестерен. Изнашивание при заедании - изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Ему подвержены поверхности пар скольжения, работающие при высоких скоростях и недостаточной смазке, например шейка коленчатого вала - вкладыш подшипника. Окислительное изнашивание - коррозионно-механическое изнашивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружающей средой. Окислительное изнашивание возникает при образовании на поверхности трения защитных пленок в результате взаимодействия материала с кислородом или окисляющей окружающей средой и последующего разрушения этих пленок под механическим воздействием с повторением процесса. Окислительному изнашиванию подвергаются цилиндры, шейки коленчатых валов и другие детали, работающие при трении скольжении. Изнашивание при фреттинг-коррозии - коррозийно-механическое изнашивание соприкасающихся тел при малых колебательных относительных перемещениях. Ему подвергаются болтовые и заклепочные соединения рам, сопряжение вал-подшипник качения и др. Электроэрозионное изнашивание - эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока. Этот вид изнашивания характерен для разъемных соединений деталей системы электрооборудования, например электропривод. Водородное изнашивание Этот процесс основан на разрушении поверхности детали в результате выделения ионов (протонов) водорода из соединений (смазочного материала) и воды при трении деталей, попадании их в микротрещины деталей и соединении ионов в молекулы водорода. При соединении ионов в молекулы происходит увеличение объема вещества. В результате этого в микротрещинах наблюдается отщепление частиц металла от детали.

23 Технология сборки агрегатов. Вспомогательные операции (ориентация и координация) на примере подшипник-вал

Технологический процесс сборки агрегатов представляет собой совокупность операций по соединению готовых деталей в определенной последовательности для получения агрегата, полностью соответствующего техническим требованиям.

Все операции технологического процесса сборки подразделяются на:

• подготовительные — связанные с расконсервацией деталей, их зачисткой, подачей к месту сборки; • собственно сборочные операции — координирование деталей относительно друг друга, соприкосновение их базовыми плоскостями, соединение в узлы, группы, механизмы, изделия; • вспомогательные операции — подгонка, регулировка; • контроль и испытания.

Сборка - это образование соединении составных частей изделия. Соединения могут быть разъемными или неразъемными. Различают следующие виды соединений: • неподвижные разъемные; • неподвижные неразъемные; • подвижные разъемные; • подвижные неразъемные. Разъемные соединения допускают разборку без повреждения сопрягаемых и скрепляемых деталей. Неразъемные соединения - такие, разъединение которых связано с повреждением или разрушением деталей. К неподвижным разъемным соединениям относят: резьбовые, шпоночные, некоторые шлицевые, конические, штифтовые, профильные, соединения с переходными посадками. К неподвижным неразъемным соединениям относят соединения, которые получают посадкой с гарантированным натягом, развальцовкой, отбортовкои. сваркой, пайкой,клепкой,склеиванием. К подвижным разъемным соединениям относят соединения с подвижной посадкой. К подвижным неразъемным соединениям относят подшипники качения, втулочно-роликовые цепи, запорные краны.

Агрегаты собирают из отдельных деталей, подгрупп деталей, узлов и вспомогательных агрегатов. На сборку каждого узла и агрегата разрабатывают технологический процесс, который оформляют в виде технологических карт, аналогичных по форме приведенным выше картам на разборку. Рассмотрим процесс сборки одного из наиболее сложных агрегатов — двигателя. Подсборка заключается в запрессовке новых направляющих втулок клапанов и подшипниковых втулок распределительного вала. Направляющие втулки клапанов запрессовывают на специальном гидравлическом прессе, который дает возможность запрессовывать все направляющие втулки одновременно. При этом происходит выпрессовка старых втулок. Подшипниковые втулки распределительного вала запрессовываются также все одновременно с помощью пневматического приспособления. Втулки распределительного вала имеют отверстия для прохода масла, которые при запрессовке необходимо совместить с отверстиями масляных каналов в блоке. Для того чтобы втулки не провернулись при работе двигателя, их стопорят при помощи специальной оправки через поперечные масляные каналы в блоке. После запрессовки все втулки одновременно растачивают на специальном расточном станке или с помощью специального приспособления под номинальный или ремонтный размер. После окончания подсборки блок цилиндров поступает на притирку клапанов, которая, осуществляется на станке для одновременной притирки всех клапанов. Качество притирки контролируют с помощью специальных приборов.

Технологический процесс, сборки заключается в координировании и последующем соединении деталей в сборочные единицы, механизмы, машины в целом в соответствии с техническими требованиями. Деталь является простейшей сборочной единицей. Характерным признаком детали служит отсутствие каких-либо соединений: деталь изготавливается из единого однородного куска материала. Две или несколько деталей, соединенные между собой каким-либо способом, образуют узел. Узел, входящий непосредственно в изделие, называется группой. Узел, входящий и группу, называется подгруппой первого порядка, а входящий подгруппу первого порядка — подгруппой второго порядка и т.д. Изделие в зависимости от его сложности может быть расчленено на большее или меньшее число сборочных единиц.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 719; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.159.17 (0.012 с.) |

Действие обычного распылителя краски (а) и бестуманного распылителя (б).

Действие обычного распылителя краски (а) и бестуманного распылителя (б).