Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Таблиця 11.5.. Інструменти. Металорізальний інструмент. Рис.11.4. Види фрез. Свердла. Рис. 11.5. Свердло спіральнеСодержание книги

Поиск на нашем сайте

Таблиця 11.5. Основне маркування підшипників кочення Порядковий номер цифри (зправа) Значення цифр Перша і друга Внутрішній діаметр підшипника: - число з перших двох цифр (від 04 до 99) помножене на п’ять – номінальний внутрішній діаметр; - внутрішній діаметр 500мм і більше позначають через похилу риску після третьої цифри зправа; - числа менші 04 позначають внутрішні діаметри: 03-17мм, 02-15мм, 01-12мм, 00-10мм Третя Серія підшипників по зовнішньому діаметру 8 9 1 7 надлегка Особливо легка Легка легка широка середня середня широка важка особливо важка Четверта Тип підшипника радіальний кульковий радіальний кульковий сферичний двохрядний радіальний роликовий з короткими циліндричними роликами радіальний роликовий сферичний двохрядний радіальний з довгими циліндричними роликами або голками радіальний з витими роликами радіально-упорний кульковий одно- і багаторядний Радіально-упорний з конічними роликами одно-, двох- і чотирьохрядні упорні кулькові одинарні та подвійні упорні та упорно-радіальні роликові одинарні та подвійні П’ята і шоста Конструктивні особливості підшипників (різновидність) Сьома Серія підшипників по ширині та висоті вузька нормальна широка особливо широка вузька

серія підшипника по ширині  конструктивна особливість

Додаткове маркування: - зліва від основного (через дефіс) позначають: клас точності підшипника, радіальний зазор та осьову гру. Наприклад: 1 - 2 - 6 - 100904

- праворуч від основного позначають: матеріал деталей підшипника: Х – деталі з цементуємої сталі, Э – деталі з сталі ШХ з спеціальними присадками, Ю – всі або частина деталей з неіржавіючої сталі; Р – деталі з теплостійкої сталі, Я – кільці або тіла кочення з рідко матеріалів, що рідко використовуються (пластмаса, скло, кераміка тощо), Б – сепаратор з безолов’яної бронзи, Г – сепаратор масивний з чорних металів, Д – сепаратор з алюмінієвих сплавів, Л – сепаратор з латуні, Е – сепаратор з пластичних матеріалів (текстоліт тощо), К1, К2… - конструктивні зміни; Ш1, Ш2… - спеціальні вимоги по шумовим характеристикам; Т1, Т2… - температура відпускання деталей (спеціальні вимоги по твердості та механічними властивостям); С1, С2… - умовне позначення марки мастила. Наприклад:

Основне умовне позначення (маркування) клеймують, а додаткові наносять електрографом або травленням. Підшипники з зовнішнім діаметром до 300мм та масою до 8 кг упаковують у коробки, на яких вказують: найменування або товарний знак виробника, умовне позначення, кількість і дату упакування, позначення стандарту. Підшипники вкладають у ящики без коробки. Ящики вистилають бітумінізованим папером, полімерною плівкою або іншими матеріалами, що гарантують збереженість підшипників при транспортуванні. У кожний ящик вкладають супроводжувальний документ, в якому вказують: найменування або товарний знак виробника, умовне позначення, кількість, клас точності підшипників, дату упакування, позначення стандарту. На ящиках вказують найменування або товарний знак виробника, найменування підшипника та його умовне позначення (основне), позначення стандарту, кількість підшипників і масу брутто. Склад для тривалого зберігання підшипників повинен бути сухим (відносна вологість до 60%), опалюваним (температура +10…+300С при добовому коливанні температури не більше 50С) і обладнаним вентиляцією. Підлога цементна, вкрита плиткою, паркетна або дерев’яна. Склад обладнують спеціальними стелажами відкритого типу на відстані не менше 0,75м від зовнішніх стін. На неопалюваних складах допускається зберігати підшипники у ящиках не більше одного місяця. Ящики встановлюють на настили, підняті над підлогою не менше, ніж на 0,2м. Вікна приміщення не повинні виходити на південь. Консервація гарантує захист підшипників від корозії на 12 місяців, а при тривалому зберігання – 24 місяці, при дотриманні правил зберігання. Підшипники для приладів упаковують у капсули з полімерної плівки, заповнені маслом.

11.6. Інструменти

До інструментів відносять знаряддя для роботи та деякі види пристроїв. В різних галузях промисловості найбільше широко застосовують метало різальний, ковальський, слюсарний, деревообробний і контрольно-вимірювальний інструмент. За характером використання вони поділяються на ручні, верстатні та механізовані. Для їх виготовлення використовують інструментальні матеріали, які повинні мати високу твердість та зносостійкість, високу теплостійкість (здатність зберігати твердість і міцність при високих температурах), певну хімічну стійкість і стабільність розмірів у процесі експлуатації. До них відносять: Інструментальні вуглецеві сталі. Мають високу твердість після загартовування, досить дешеві, але низьку теплостійкість (до +2000С). Їх використовують для виготовлення інструментів, що працюють при низьких швидкостях різання (деревообробний інструмент, зубила, пилки, плашки, ножовочні полотна тощо). Леговані інструментальні сталі.Мають високу твердість і в’язкість, високу зносостійкість, меншу схильність до розтріскування і деформування при термічній обробці, але недостатню теплостійкість (до +3000С). Швидкоріжучі інструментальні сталі. Мають високу твердість, міцність та зносостійкість. Теплостійкість до +6500С. Використовують для виготовлення всіх видів металорізального інструмента. Для економії швидкоріжучої сталі часто ріжучий інструмент роблять зварним: ріжучу частину – з швидкоріжучої сталі, а хвостовик – з конструкційної. Тверді інструментальні сплави. Мають дуже високу твердість та зносостійкість і високу теплостійкість (до +11000С). Ї використовують для виготовлення ріжучих елементів багатьох видів інструментів або для монолітного малогабаритного інструмента.

11.6.1. Металорізальний інструмент Такий інструмент широко використовують для обробки різних матеріалів різанням, при якому з поверхні заготовки видаляють припуск у вигляді стружки, з метою досягнення заданої форми, розмірів і шорсткості обробленої поверхні. До основних видів таких інструментів відносять: Різці Являють собою однолезовий різальний інструмент у вигляді сталевого стержня прямокутної, квадратної або круглої форми у розрізі, передня частина якого (головка) має певну форму і заточується під кутом, що залежить від властивостей оброблюваного матеріалу, режимів різання, параметрів якості обробленої поверхні тощо. Робоча частина різця (головка) повинна мати більшу твердість, ніж оброблюваний матеріал. Різці класифікують з такими ознаками: - за технологічними групами верстатів – токарні, стругальні, довбальні; - за роботою, що виконується, - токарні: прохідні прямі праві ті ліві, підрізні прямі, підрізні упорні, підрізні торцеві, прорізні, канавочні, відрізні, розточні, галтельні (радіусні); стругальні: прохідні чистові, підрізні, канавочні; довбальні: прохідні, прорізні; для нарізання зовнішніх і внутрішніх різьб; - за напрямком подачі – поздовжні, радіальні, тангенціальні; - за оброблюваним матеріалом – для металів, дерева, полімерних матеріалів; - за конструкцією – цільні, зварні, збірні з механічним кріпленням багатогранних твердосплавних пластинок. На конструкцію різця та матеріал ріжучої частини впливає тип виробництва: у дрібносерійному та при виконанні ремонтних робіт переважно використовують різці, оснащені пластинками з швидкоріжучої сталі, а у серійному – крупносерійному – різці, оснащені пластинками з тверди сплавів, або надтвердими матеріалами. Фрези Являють собою багатолезовий різальний інструмент для обробки матеріалів на фрезерних верстатах. Фреза обертається, а переміщується (подається) заготовка. Фрези класифікують за такими ознаками (рис.11.4.):

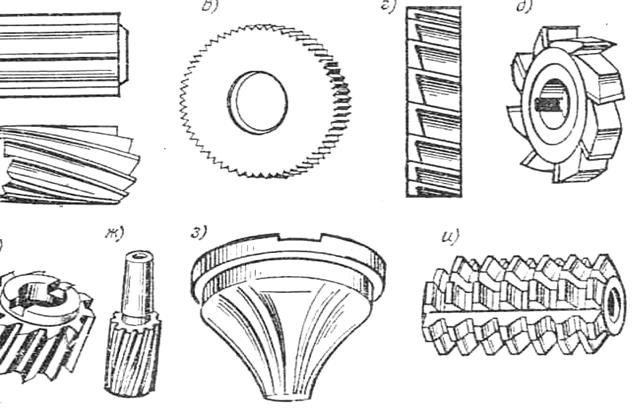

Рис.11.4. Види фрез а – циліндричні прямозубі; б – циліндричні з гвинтовими зубцями; в – дискові; г – дискові двохсторонні; д – дискові трьохсторонні; е – торцеві; ж – кінцеві (пальцеві); з – пальцеві модульні; и – черв’ячні

- за видом поверхні, де є зубці, - циліндричні, торцеві, фасонні; - за призначенням – циліндричні прямозубі (для обробки площин); циліндричні з гвинтовими зубцями (забезпечують рівномірне навантаження верстата і підвищену якість обробленої поверхні); дискові; дискові двохсторонні, дискові трьохсторонні (для обробки канавок, уступів тощо); торцові (для обробки плоских поверхонь); кінцеві (для обробки різноманітних канавок); пальцеві (кінцеві) модульні (для нарізання зубчастих коліс); черв’ячні (для нарізання зубчастих і черв’ячних коліс); - за формою зубців – прямі, похилі, гвинтові, різнонаправлені, гострокінечні; - за конструкцією – цільні, складені, збірні; - за способом кріплення – насадні, кінцеві (з хвостовиком для закріплення). Свердла Являють собою (Рис.11.5.) стержень, робоча частина якого має ріжучі елементи, а хвостову використовують для закріплення у патроні або шпінделі верстата. Свердла використовують для утворення отворів у суцільному матеріалі, або для розсвердлювання попередньо виконаних. За конструкцією вони бувають спіральними (гвинтовими), кільцевими, конічними, комбінованими, для глибокого свердлування, перовими.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.227.209.207 (0.009 с.) |