Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системный подход к конструированию деталей. О конструкторских ошибках.Содержание книги

Поиск на нашем сайте

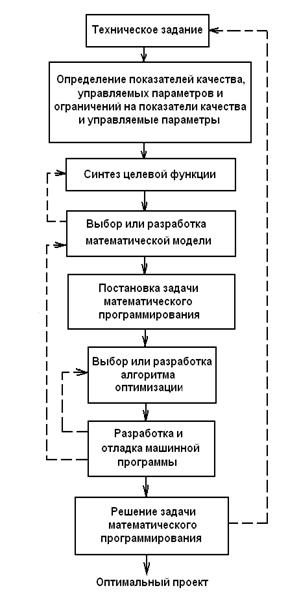

Системный подход при конструировании – это учет всех факторов, которые влияют на процесс создания оптимальной конструкции. Применение системного подхода дает возможность рационально разбить задачу проектирования на части и принять оптимальное решение. К Требование оптимальности должно выполняться не только для изделия, но и сам процесс проектирования должен быть оптимальным. Основные этапы оптимального проектирования приведены на рис. 3.4. Сформулируем системные принципы проектирования изделий, вытекающие из анализа их свойств на основе системного подхода. На рис. 3.5. показаны наиболее существенные связи между основными свойствами изделия и принципами его проектирования. Принцип оптимизации изделия по выбранному критерию оптимальности, осуществляемой на основе достижений в развитии теории исследования операций, методов математического программирования и средств ВТ. Принцип структурной иерархии изделия состоит в разделении изделия на конструктивно законченные части (модули). Как правило, каждый модель конструктивной иерархии соответствует определенному модулю схемотехнической иерархии изделия. Принцип взаимозаменяемости элементов, модулей и т.д. определяет необходимость учета влияния вероятностного характера дестабилизирующих воздействий на изделие. Принцип модульной координации размеров изделия заключается в выборе законов изменения численных значений размеров элементов, модулей и т.д. для обеспечения гибкой структуры максимального использования объема, построения размерно-параметрических рядов и других требований. Принцип комплексной миниатюризации изделия, т.е. уменьшение массы, размеров (площади, объема), стоимости элементов и модулей всех структурных уровней изделия путем реализации прогрессивных конструкторско-технологических решений, осуществляемой на основе разработки и освоения новых материалов, видов и способов электромонтажа, принципов компоновки и т.п. Принцип преемственности изделия в части использования применяемых прогрессивных технических решений. Принцип совместимости изделия по основным конструкторско-технологическим решениям: типам электросоединителей, методам формообразования, сборки и электромонтажа и по элементам размерной системы, габаритным и присоединительным размерам и т.д. Принцип стандартизации изделия, направленный на сокращение номенклатуры элементов конструкции, материалов на основе унификации, типизации, ограничения и агрегатирования. Принцип интеграции функций, выполняемых элементами конструкции и модулями различных структурных уровней. Принцип единства художественного и конструкторского решений изделия для всех типов оборудования систем, устанавливаемых на различных объектах-носителях. Чертежи являются носителем информации об изделии, его конструкции, размерах, материалах, специальной обработке и, косвенно, о технологии изготовления. Чертеж обеспечивает конкретное и однозначное выполнение детали, так как информация, заложенная в чертежах, является обязательной для исполнителя. Только безошибочное выполнение чертежа обеспечивает изготовление годной детали. По данным статистического анализа неисправностей машин, 60—90 % этих неполадок связаны с ошибками разработок и изготовления. Большая часть ошибок обнаруживается в процессе изготовления и первого испытания изделий. Часть ошибок выявляется только в процессе эксплуатации через продолжительное время, сокращая межремонтный период изделия или ресурс его работы в целом. Причины возникновения ошибок заложены в сущности процесса конструирования. Творческий процесс конструирования является идеальным процессом в воображении конструктора. На основании данных технического задания, проведенных исследований, информационных материалов и практического опыта конструктор создает мысленный образ изделия, который находит свое отражение в чертежах. Но между замыслом конструктора и реальным его воплощением стоит ошибка даже при самом тонком проникновении в проблему. В процессе конструирования конструктору приходится считаться с целым рядом требований и ограничений. Эти факторы часто противоречивы и не позволяют создать тот образец, к которому стремился конструктор. Любую конструкцию можно рассматривать как несовершенную, отстающую от мнимой идеальной конструкции — эталона. Эталон воплощает все то лучшее, что дают научно-технические достижения. Удаление реального качества изделия от эталона служит критерием совершенства конструкции. Если удаление больше, чем средний инженерно-технический уровень данного времени, то конструкцию можно считать ошибочной. Ошибкой является отклонение результата проектирования от принятых норм, заранее заложенных в технических условиях и ограничениях, отклонение от эталона или объективного закона, существующего в природе. Различаются явные (очевидные) и скрытые ошибки. Явные (очевидные)сшибки легко обнаруживаются при сравнении конструкции с эталоном или при проверке ее по объективным законам математики, физики, механики и другим законам, которые известны рядовому инженеру. К явным ошибкам относятся ошибки размерных цепей, прочности, отклонения параметров (силы, скорости, давления и др.). Явные ошибки обнаруживаются при контроле технической документации аналитическими или графическими методами, известными рядовому инженеру.Скрытые ошибки не обнаруживаются проверкой и появляются, как правило, в новых разработках, где применяется не проверенный практикой рабочий принцип или не имеется достаточного количества информации для внедрения уже известного принципа. В таких конструкциях обыкновенные методы контроля и анализа не дают ответа или дают неправильный, искаженный ответ на вопрос работоспособности и пригодности конструкции. Скрытые ошибки выявляются после выполнения специальных расчетов или выработки экспертных заключений крупных специалистов. В таких случаях выгодно построить экспериментальную модель, при испытании которой выявится большинство скрытых ошибок. Причины возникновения ошибок в технической документации могут быть самыми разнообразными: незнание, ошибочное суждение, неспособность охватить все вопросы проблемы, халатность, равнодушие и др. Ошибки в конструкторской документации классифицируют по следующим группам: I группа — конструкционные ошибки; II — ошибки в расчетах; III — ошибки в размерах. К группе I относятся следующие ошибки. 1. Ошибки, вызванные неверным направлением разработки. Эти ошибки заложены уже в техническом задании на разработку и возникают из-за неверного понимания той работы, которую изделие должно выполнять, или процессов, для которых оно создается. Такие ошибки должны раскрываться уже в начальных стадиях разработки: в техническом предложении, эскизном проекте. Разработчику дается право на критический анализ технического задания и выявление всех неточностей и погрешностей в нем. Значительную роль в этом процессе играют начальники групп, бюро, главные инженеры проектов, которые отвечают за правильность направления конструкторских разработок. Ошибки неверного направления разработок относятся к скрытым ошибкам и не всегда выявляются при контроле конструкторской документации и проверке ее соответствия требованиям технического задания. 2. Ошибки в функции применения проектируемого изделия. Новые изделия должны соответствовать своим функциям, быть эффективными и надежными. 3. Ошибки в соответствии проектируемого изделия физиологическим требованиям обслуживающего персонала. Форма, размеры и устройства управления должны обеспечить удобное и надежное управление. 4. Ошибки в выборе материала, когда свойства материала и его технологическая обработка не обеспечивают нормальную и надежную работу всех узлов и механизмов. 5. Ошибки в выборе формы деталей. Форма деталей способствует их изготовлению из материала, указанного в чертеже, наиболее эффективными технологическими методами. 6. Ошибки использования материала. Материал может быть использован нерационально: с излишней толщиной стенок, ребер и т. д. 7. Ошибки в оценке психологических и социальных сторон нового изделия. Конструкция должна соответствовать новым требованиям эксплуатации, учитывать желания человека, требования моды, соответствия окружающей среде и др.

|

||||

|

Последнее изменение этой страницы: 2024-06-27; просмотров: 4; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.53.7 (0.009 с.) |

онструкция изделия представляет собой совокупность конструкций сборочных единиц и деталей, которые находятся в определенной взаимосвязи и обеспечивают требуемое функционирование. Системный подход при конструировании ЭА означает, что выбор элементной базы, решение вопросов формообразования и защиты конструкций от воздействия внешней среды должны учитывать требования оптимизации или инженерного синтеза конструкции по функциональным и материальным параметрам. Под функциональными параметрами понимают энергоинформационные характеристики устройств (быстродействие, мощность вторичных источников питания, число каналов и т.п.). Под материальными параметрами конструкции понимают массу, объем, потребляемую мощность, стоимость и др.

онструкция изделия представляет собой совокупность конструкций сборочных единиц и деталей, которые находятся в определенной взаимосвязи и обеспечивают требуемое функционирование. Системный подход при конструировании ЭА означает, что выбор элементной базы, решение вопросов формообразования и защиты конструкций от воздействия внешней среды должны учитывать требования оптимизации или инженерного синтеза конструкции по функциональным и материальным параметрам. Под функциональными параметрами понимают энергоинформационные характеристики устройств (быстродействие, мощность вторичных источников питания, число каналов и т.п.). Под материальными параметрами конструкции понимают массу, объем, потребляемую мощность, стоимость и др.