Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет цилиндрических соединений с натягомСодержание книги

Поиск на нашем сайте

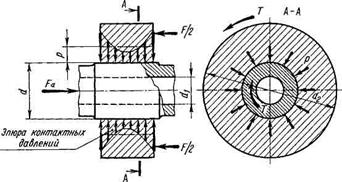

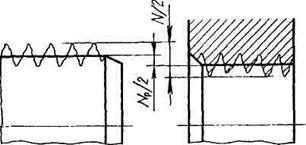

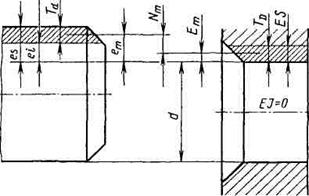

Нагрузочную способность соединения обеспечивает натяг в пределах выбранной посадки. Величину необходимого натяга определяют потребным контактным давлением q на посадочной поверхности соединяемых деталей. Это давление должно быть таким, чтобы силы трения, возникающие на посадочной поверхности, оказались больше внешних сдвигающих сил. Контактные давления по длине соединения распределяются неравномерно (рис. 11.3). Концентрация давлений у торцов втулки вызвана вытеснением сжатого материала от середины в обе стороны. У торцов они больше средних давлений в 2...3 раза.

Рис. 11.3. Расчетная схема соединения с натягом

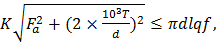

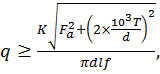

Упрощенный расчет соединений с натягом основан на предположении, что контактные давления распределяются равномерно по поверхности контакта. Нагрузочная способность соединения с натягом при нагружении одновременно осевой силой Fa, Н, и вращающим моментом Т, Н×м, обеспечивается соблюдением условия (см. рис. 5.3):

откуда среднее контактное давление q в соединении:

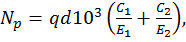

где q - Н/мм2; К = 2…4,5 — коэффициент запаса сцепления для предупреждения снижения несущей способности из-за нестабильности коэффициента сцепления (трения) и контактной коррозии (изнашивания посадочных поверхностей вследствие их микроскольжения при действии переменных напряжений, пиковых нагрузок, особенно в период пуска и останова); d, l – диаметр и длина посадочной поверхности, мм; f – коэффициент сцепления (трения). Для стальных и чугунных деталей при сборке запрессовкой f = 0,07; при сборке температурным деформированием f = 0,14. Если одна из деталей стальная или чугунная, а другая бронзовая или латунная, то при сборке запрессовкой f =0,05; при сборке температурным деформированием f =0,07. Расчетный натяг Np, мкм, равный по значению совместной деформации деталей соединения, связан с контактным давлением q зависимостью Ляме (см. курс сопротивления материалов) для расчета толстостенных полых цилиндров:

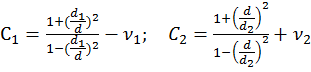

где коэффициенты жесткости:

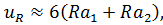

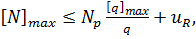

где d – номинальный диаметр соединения (см. рис. 11.3); d 1 – диаметр отверстия в охватываемой детали (для сплошного вала d 2 – наружный диаметр охватывающей детали; Е1 и Е2 – модули упругости материалов охватываемой и охватывающей деталей (для сталей Е = 2,1×105 Н/мм2; для чугуна Е = 105 Н/мм2; для бронзы v 1 и v 2 – коэффициенты Пуассона материалов охватываемой и охватывающей деталей (для стали v = 0,3; для чугуна v = 0,25; для бронзы При сборке соединения микронеровности посадочных поверхностей частично сминаются (рис. 11.4). Для компенсации этого требуемый натяг N посадки, измеряемый по вершинам микронеровностей, принимают больше расчетного натяга NP на величину поправки uR, мкм, на обмятие микронеровностей. Как показывает опыт, эта поправка составляет

где Ra 1 и Ra 2 — средние арифметические отклонения профиля микронеровностей посадочных поверхностей. Наиболее распространенные значения параметра Ra для поверхностей деталей, соединяемых с натягом: 2,0; 1,6; 1,25; 0,8; 0,63; 0,4 мкм.

Рис. 11.4. Схема микронеровностей посадочных поверхностей

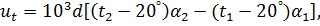

Если соединение с натягом подвержено нагреву в процессе работы и собрано из разных материалов (например, соединение бронзового зубчатого венца червячного колеса с чугунным или стальным диском), то вследствие разных температурных деформаций деталей может произойти ослабление натяга в соединении. Для учета этого в расчет вводят поправку ut, мкм, на температурную деформацию:

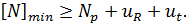

где d – номинальный диаметр соединения, мм; t 1 и t 2 – температуры деталей соединения при работе, ℃; В формуле (11.6) температура окружающей среды принята 20℃. Минимальный требуемый натяг, необходимый для восприятия и передачи внешних нагрузок,

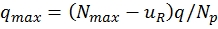

При больших натягах возможны пластические деформации деталей соединения. Прочность соединения определяет, как правило, охватывающая деталь. Максимальный допустимый натяг, обеспечивающий прочность охватывающей детали,

где

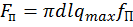

где Значения натягов Nminи Nmax выбранной посадки подсчитывают учетом разброса размеров отверстия и вала: а) допуски размеров (рис. 11.5):

отверстия TD = ES – EI; (11.10)

вала Td = es – ei, (11.11)

где ES и EI –верхнее и нижнее отклонения размера отверстия; es и ei – верхнее и нижнее отклонения размера вала;

Рис. 11.5. Схема расположения полей допусков вала и отверстия посадки с натягом в системе отверстия

б) средние отклонения размеров:

отверстия Em = 0,5(ES + EI); (11.12)

вала em = 0,5(es + ei); (11.13)

в) средний натяг посадки

Nm= em – Em (11.14)

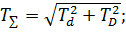

г) разброс натяга (рис. 11.6):

д) наименьший и набольший вероятностные натяги выбранной посадки (см. рис. 11.6):

Nmin= Nm – 0,5T∑; (11.16)

Nmax = Nm+ 0,5T∑. (11.17)

Для соединений с натягом применяют посадки (в порядке увеличения натяга): H7/p6, H7/r6, H7/s6, H7/t6, H7/u7 и др.

Рис. 11.6. График к расчету натяга (нормальный закон распределения вероятностей)

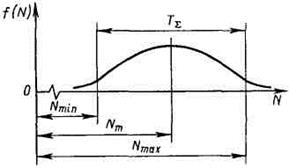

При сборке соединения запрессовкой сила Fп запрессовки:

где f п – коэффициент трения при запрессовке.

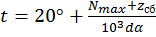

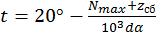

При сборке соединения температурным деформированием определяют: температуру t нагрева охватывающей детали

или температуру t охлаждения охватываемой детали

где t – °С; d – мм, Nmах – мкм; α — коэффициент линейного расширения материала нагреваемой или охлаждаемой детали, 1/°С (см. выше); z сб = 10...20 мкм — зазор для облегчения сборки. Конические соединения по сравнению с цилиндрическими обеспечивают возможность легкого монтажа и демонтажа, большего числа повторных сборок. Их применяют для закрепления деталей на концах валов. Натяг в соединении создают затяжкой гайки, которую контролируют динамометрическим ключом или по осевому перемещению ступицы. Конусность принимают 1/10... 1/50; отношение длины к диаметру l / d = 1,0...1,5. Эти соединения считают перспективными. Расчеты их аналогичны расчетам цилиндрических соединений.

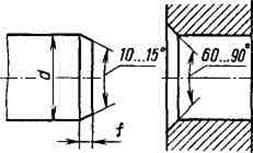

Рекомендации по конструированию соединений с натягом 1. Для облегчения сборки соединения запрессовкой на прессе и во избежание образования заусенцев соединяемые детали должны иметь приемные фаски: e = 0,01 d + 2мм, где d — номинальный диаметр соединения (рис. 11.7).

Рис. 11.7. Приемные фаски на деталях соединения с натягом

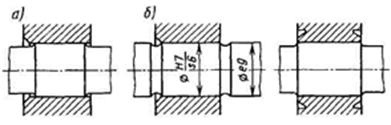

2. При наличии свободного места на валу рекомендуется выполнять центрирующий участок с посадкой с зазором (H7/e9) (рис. 11.8, б).

Рис. 11.8. Конструктивные средства повышения усталостной прочности валов в местах посадок с натягом

3. Концентрация напряжений у торцов ступицы (см. рис. 11.3) при действии циклических переменных нагрузок приводит к разрушению вала при напряжениях в 1,5 … 3 раза меньше предела выносливости σ-1 его материала. Для повышения усталостной прочности вала под ступицей обычно номинальный посадочный диаметр увеличивают на 5% с применением плавных переходов — галтелей (рис. 11.8, а). Для той же цели могут быть применены разгрузочные канавки на валах (рис. 11.8, б) или кольцевые проточки на торцах ступиц (рис. 11.8, в), укорочение посадочной части вала (рис. 11.8, а). Сопротивление усталости валов под ступицами может быть повышено пластическим деформированием (обкатка роликами), химико-термической обработкой (азотирование), поверхностной закалкой, обработкой лучом лазера, плазмой.

Контрольные вопросы 1. Каковы преимущества и недостатки соединений с натягом по сравнению с другими видами соединений? В каких случаях их применяют? 2. Перечислите способы, которыми можно собрать соединение с натягом по цилиндрическим поверхностям. 3. Каковы условия передачи соединением с натягом внешней нагрузки (осевой силы, вращающего момента)? 4. От каких факторов зависит нагрузочная способность соединения с натягом? 5. Почему соединения посадкой на конус являются перспективными?

Список литературы

1 Анурьев, В. И. Справочник конструктора – машиностроителя / В. И. Анурьев. – В 3 т. – М.: Машиностроение, 2006. – 928 с. 2 Галилеев, С. М. Основы проектирования и конструирования: учеб.пособие / С. М. Галилеев, Л. В. Паршина, С. Е. Граменицкий. – СПб.: СПбГУНиПТ, 2001. – 28 с. 3 Куклин, Н. Г. Детали машин: учебник / Н. Г. Куклин, Г. С. Куклина, В. К. Житков. – 9-е изд., перераб. и доп. – М.: Курс: ИНФРА-М, 2016. – 512 с. 4 Леликов, О. П. Основы расчета и проектирования деталей и узлов машин: конспект лекций по курсу «Детали машин» / О. П. Леликов. – 3-е изд., перераб. и доп. – М.: Машиностроение, 2007. – 464 с. 5 Меновщиков, В. А.Соединения деталей машин: учеб.пособие / В. А. Меновщиков, Т. Т. Ереско, С. П. Ереско; Сиб. гос. аэрокосмич. ун-т. - 6 Решетов, Д. Н. Детали машин: учебник для студентов машиностроительных и механических специальностей вузов / Д. Н. Решетов. – 4-е изд., перераб. и доп. – Москва, «Машиностроение», 1989. – 496 с. 7 Ряховский, О. А. Детали машин / О. А. Ряховский, А. В. Клыпин. – Изд-во: Дрова, 2002. – 288 с. 8 Шелофаст, В. В. Основы проектирования машин: учебник / В. В. Шелофаст. – 2-е изд., перераб. и доп. – М.: АПМ, 2005. – 471 с. 9 Арсланов, И. Г. Расчеты деталей и узлов машин в Excel: учебное пособие / И. Г. Арсланов, Х. Н. Ягафарова. – Уфа: Изд-во УГНТУ, 2012.-90 с. 10 Ягафарова, Х. Н. Механические передачи: учебное пособие / Х. Н. Ягафарова, И. Г. Арсланов. – Уфа: Изд-во УГНТУ, 2016. – 98 с.

Учебное издание

Ягафарова Хафиза Нургалиевна, Арсланов Исмагил Ганеевич

Соединения деталей машин

Редактор

Подписано в печать г. Формат. Бумага офсетная. Гарнитура «Таймс». Печать ризограф. Усл. печ. л.. Тираж экз. Заказ.

Издательство Уфимского государственного нефтяного технического университета

Адрес издательства: 450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1.

Отпечатано в Октябрьском информационном центре – филиале ГУП РБ Издательский дом «Республика Башкортостан». Адрес: 452600, Республика Башкортостан, г. Октябрьский, ул. Чапаева, 18.

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 56; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.234.68 (0.01 с.) |

(11.1)

(11.1) (11.2)

(11.2) (11.3)

(11.3) (11.4)

(11.4) (11.5)

(11.5)

(11.6)

(11.6) – коэффициенты линейного расширения материалов деталей

– коэффициенты линейного расширения материалов деталей (11.7)

(11.7) (11.8)

(11.8) – максимальное контактное давление, допускаемое прочностью охватывающей детали. По гипотезе наибольших касательных напряжений

– максимальное контактное давление, допускаемое прочностью охватывающей детали. По гипотезе наибольших касательных напряжений (11.9)

(11.9) – предел текучести материала охватывающей детали.

– предел текучести материала охватывающей детали.

(11.15)

(11.15)

, (11.18)

, (11.18) – давление от наибольшего натяга Nmax выбранной посадки;

– давление от наибольшего натяга Nmax выбранной посадки; (11.19)

(11.19) (11.20)

(11.20)