Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет затянутого болтового соединения, нагруженного внешней осевой силойСодержание книги

Поиск на нашем сайте

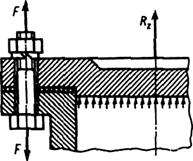

Примером такого соединения может служить крепление z болтами крышки работающего под внутренним давлением резервуара (рис. 1.27). Для такого соединения необходимо обеспечить отсутствие зазора между крышкой и резервуаром при приложении нагрузки Rz, иначе говоря, обеспечить нераскрытие стыка.

Рис. 1.27. Затянутое болтовое соединение, нагруженное внешней осевой силой

Введем следующие обозначения: Q – сила первоначальной затяжки болтового соединения; R – внешняя сила, приходящаяся на один болт; F – суммарная нагрузка на один болт (после приложения внешней Очевидно, что при осуществлении первоначальной затяжки болтового соединения силой Fз болт будет растянут, а соединяемые детали сжаты. После приложения внешней осевой силы R болт получит дополнительное удлинение, в результате чего затяжка соединения несколько уменьшится. Поэтому суммарная нагрузка на болт F < Fз + R, а задача ее определения методами статики не решается. Для удобства расчетов условились считать, что часть внешней нагрузки R воспринимается болтом, остальная часть – соединяемыми деталями, а сила затяжки остается первоначальной, тогда

F < Fз + cR, (1.24)

где c – коэффициент внешней нагрузки, показывающий, какая часть внешней нагрузки воспринимается болтом. Так как до раскрытия стыка деформации болта и соединяемых деталей под действием силы R равны, то можно записать

cRlб = (1 – c)Rlд, (1.25)

где lб, lд – соответственно податливость (т.е. деформация под действием Из последнего равенства получаем

Отсюда видно, что с увеличением податливости соединяемых деталей при постоянной податливости болта коэффициент внешней нагрузки будет увеличиваться. Поэтому при соединении металлических деталей без прокладок принимают c=0,2…0,3, а с упругими прокладками – c=0,4…0,5. Очевидно, что раскрытие стыка произойдет, когда часть внешней силы, воспринятой соединяемыми деталями, окажется равной первоначальной силе затяжки, т.е. при (1 – c)R = Q. Нераскрытие стыка будет гарантировано, если

Fз = К(1 – c)R, (1.26)

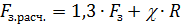

где К – коэффициент затяжки; при постоянной нагрузке К = 1,25…2, Ранее мы установили, что расчет затянутых болтов ведется по увеличенной в 1,3 раза силе затяжки Q. Поэтому в рассматриваемом случае расчетная сила

а расчетный диаметр болта

Контрольные вопросы

1. Что представляет собой винтовая линия при развертке прямого кругового цилиндра на плоскость? 2. Что такое профиль резьбы, шаг резьбы, ход резьбы, угол профиля и угол подъема резьбы? 3. Какие различают типы резьб по профилю, по назначению? Какие из них стандартизованы? 4. Почему метрическая резьба с крупным шагом имеет преимущественное применение в качестве крепёжной? В каких случаях применяют резьбы с мелким шагом? 5. Какие основные виды резьбовых соединений применяют в машиностроении? Дайте их сравнительную оценку. 6. Какие различают болты и винты по назначению и конструкции? 7. На каких принципах основаны применяемые способы стопорения резьбовых деталей от самоотвинчивания? 8. Из каких материалов изготовляют резьбовые и крепежные детали? Что характеризуют числовые обозначения классов прочности стальных винтов, например, класс прочности 5.6? 9. От каких основных факторов зависит момент завинчивания в резьбовом соединении? 10. Почему в винтовых механизмах для передачи движения применяют не треугольный, а трапецеидальный профиль резьбы? От чего зависит КПД винтовой пары? 11. Какие напряжения испытывает болт при затяжке соединения? 12. Какие напряжения испытывает предварительно затянутый болт, поставленный с зазором, при нагружении соединения сдвигающей силой? 13. Какие напряжения испытывает болт, поставленный без зазора в отверстия деталей, при нагружении соединения сдвигающей силой? 14. Почему в предварительно затянутом болтовом соединении, нагруженном внешней отрывающей силой, применяют податливые болты и жесткие детали стыка? Какое влияние оказывают упругие прокладки на нагруженность болта в таком соединении? 15. Почему нецелесообразно большое увеличение глубины завинчивания (высоты гайки)? 16. Как повысить равномерность распределения нагрузки по виткам резьбы гайки?

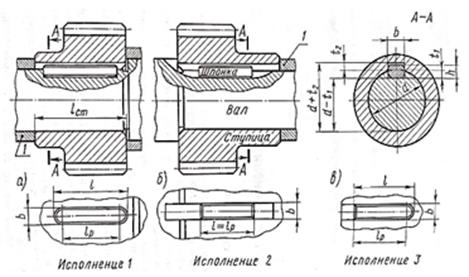

Шпоночные соединения Общие сведения Шпоночное соединение образуют вал, шпонка и ступица колеса. Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Она служит для передачи вращающего момента от вала к ступице и наоборот. Основные типы шпонок стандартизованы. Шпоночные пазы на валах получают фрезерованием дисковыми или кольцевыми фрезами, в ступицах – протягиванием. Достоинства шпоночных соединений: 1. простота и надежность конструкции, вследствие чего их широко применяют во всех отраслях машиностроения; 2. лёгкость сборки и разборки; 3. простота изготовления и низкая стоимость. Недостатки шпоночных соединений: 1. ослабление сечений вала и ступицы шпоночным пазом; 2. высокая концентрация напряжений в углах шпоночного паза (поэтому шпоночное соединение не рекомендуют для быстроходных динамически нагруженных валов); 3. для большинства соединений децентровка (смещение оси ступицы относительно оси вала) на половину диаметрального зазора. Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой (рис. 2.1, а) требует ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой (рис 2.1, б) – крепление шпонки в пазу винтами от возможных осевых смещений.

Рис. 2.1. Соединения призматическими шпонками

|

||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 178; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.92.64 (0.009 с.) |

.

. , (1.27)

, (1.27) . (1.28)

. (1.28)