Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Материалы и допускаемые напряжения для шлицевых соединенийСодержание книги

Поиск на нашем сайте Шлицевые валы и ступицы изготавливают из среднеуглеродистых и легированных сталей с временным сопротивлением s в > 500 Н/мм2. В табл. 8 приведены значения напряжений смятия Таблица 8 Допускаемые напряжения смятия [ s ]см для расчета шлицевых соединений при средних условиях эксплуатации

Расчет шлицевых соединений

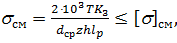

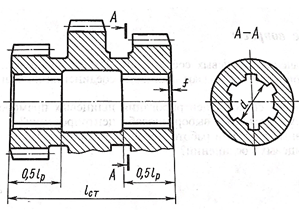

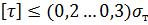

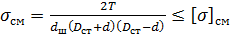

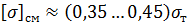

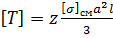

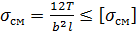

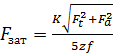

Основным критерием работоспособности шлицевых соединений является сопротивление рабочих поверхностей смятию и изнашиванию. Изнашивание боковых поверхностей зубьев обусловлено микроперемещениями деталей соединения вследствие упругих деформаций при действии радиальной нагрузки и вращающегося момента или несовпадение осей вращения. Смятие и изнашивание рабочих поверхностей зубьев связаны с действующими на контактирующих поверхностях напряжениями смятия, поэтому Параметры шлицевого соединения выбирают по таблицам стандарта в зависимости от диаметра вала, а затем проводят упрощенный расчет, который является основным для большинства шлицевых соединений. Он основан на равномерном распределении нагрузки по зубьям, по их длине и на ограничении напряжений смятия допускаемыми значениями

где

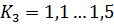

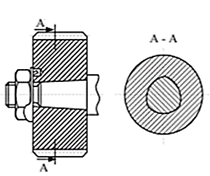

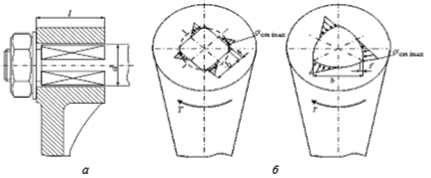

Для соединения с прямобочными зубьями (рис. 3.3)

d ср = 0,5(D + d); h = (D – d) – 2 f, (3.2)

где f – размер фаски (см. табл. 7).

Рис. 3.3. Прямобочное шлицевое соединение (центрирование по наружному диаметру D)

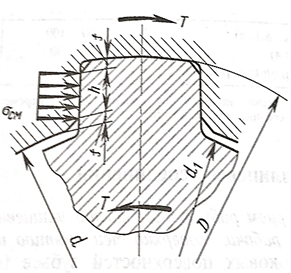

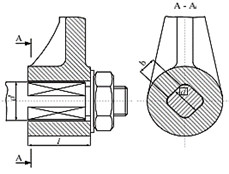

Если расчетное напряжение s см > [ s ]см, более чем на 5%, то увеличивают длину ступицы, изменяют размеры, термообработку или принимают другой вид соединения и повторяют проверочный расчет. При проектировочном расчете шлицевых соединений после выбора размеров сечения зубьев по стандарту (см. табл. 7) определяют рабочую длину зубьев lp [формула (3.1)]. Если получается, что lp > 1,5 d, то изменяют размеры, термообработку или принимают другой вид соединения. Длину ступицы принимают l ст = lp + 4…6 мм и более в зависимости от конструкции соединения (см. рис. 3.1). Проектировочный расчет шлицевого соединения ведут в последовательности, изложенной в решении примера (см. ниже). Уточненный расчет шлицевого соединения является сложным и выполняется отдельно на смятие и на изнашивание. Он разработан только для прямобочных шлицевых соединений. В расчете учитываются конструктивные особенности соединения, влияние поперечных сил и изгибающих моментов, неравномерность распределения нагрузки по зубьям и длине зубьев, приработка рабочих поверхностей, ресурс и другие факторы. Рекомендации по конструированию шлицевых соединений

1. Для подвижных соединений рекомендуется рабочую длину ступицы принимать не меньше диаметра вала, т.е. lp > d (размеры см. на рис. 3.1). При коротких ступицах (lp < d) при перемещении их вдоль вала возможно защемление от перекоса. 2. В длинных ступицах (l ст > 1,5 d) необходима расточка отверстия для выхода стружки при протягивании (см. рис. 3.4).

Рис. 3.4. Передвижной блок шестерен

3. Для облегчения входа протяжки и сборки соединения в отверстии выполняют заходные фаски f (см. рис. 3.4). 4. В соединениях, воспринимающих радиальные нагрузки, зубья соединения желательно располагать симметрично относительно венцов колес, звездочек и др. 5. Для уменьшения изнашивания следует уменьшать зазоры в соединении, повышать точность изготовления и твердость рабочих поверхностей.

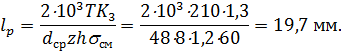

Пример. Подобрать шлицевое неподвижное соединение зубчатого колеса с валом (см. рис. 3.1). Соединение передает вращающий момент Т = 210 Н × м. Условия эксплуатации средние, режим работы – тяжелый. Диаметр вала Решение. Проектировочный расчет. 1.Выбор соединения. Принимаем наиболее распространенное прямобочное соединение с центрированием по наружному диаметру. 2. Размеры соединения. По табл. 7 находим параметры зубьев легкой серии. Для диаметра вала d = 45 мм Z ´ d ´ D = 8 ´ 46 ´ 50, f = 0,4 мм. Средний диаметр d ср и рабочая высота зуба h [формула (3.2)]: d ср = 0,5(D + d) = 0,5(50 + 46) = 48 мм; h = 0,5(D – d) – 2 f = 0,5(50 – 46) – 2×0,4 = 1,2 мм. 3. Допускаемые напряжения. Для неподвижного соединения при средних условиях эксплуатации, тяжелом режиме работы и твердости материала 4. Расчетная длина зубьев. Из формулы (3.1) при К3 = 1,3

5. Длина ступицы колеса l ст = lp + 6 мм = 19,7 + 6 = 25,7 мм. Принимаем для длины ступицы ближайшее большее значение из ряда нормальных линейных размеров: l ст =26 мм.

Контрольные вопросы 1. Каково назначение шлицевых соединений? 2. Разновидности шлицевых соединений. 3. Какими достоинствами обладают шлицевые соединения по сравнению со шпоночными? 4. Какие применяют способы центрирования шлицевых прямобочных и эвольвентных соединений? 5. Чем обусловлен выбор способа центрирования? 6. Каковы основные критерии работоспособности шлицевых соединений? 7. Как определяют размера шлицевых соединений?

Штифтовые соединения

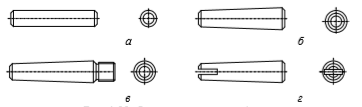

Штифт – это цилиндрический или конический стержень для соединения деталей или фиксации их при сборке. В соединениях деталей штифты применяют для передачи небольших нагрузок. Для этой цели используют штифты цилиндрические (рис. 4.1, а), конические (рис. 4.1, б, в, г) и др. Штифты обычно изготовляют из среднеуглеродистой стали, например, из стали 45.

Рис. 4.1. Основные типы штифтов: а – цилиндрические; б, в, г – конические

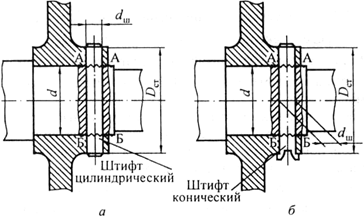

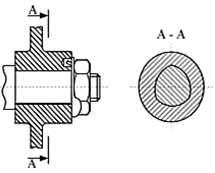

Следует отметить, что штифты в основном предназначены для фиксирования точного взаимного положения деталей, хотя они могут воспринимать и сдвигающие случайные нагрузки. В качестве примера рассмотрим применение штифтов в соединениях Осевые штифты являются, по сути, круглыми шпонками. Радиальные штифты после установки фиксируют насаживаемую деталь (ступицу) в угловом и осевом направлениях относительно вала (рис. 4.2). Цилиндрические радиальные штифты (см. рис. 4.1, а) ставят в отверстия с натягом, при этом они удерживаются от выпадения силами трения, а иногда концы штифтов расклепывают. Конические штифты (см. рис. 4.1, б, в, г) выполняют с конусностью 1:50, а затем запрессовывают в отверстия, что обычно обеспечивает стопорение штифта. Для исключения возможности выпадения обычного штифта (рис. 4.2, а) можно расклепать один конец штифта или применить штифт с разрезным концом (см. рис. 4.1, г), у которого при установке разводят разрезной конец, как показано на рис. 4.2, б. Для удобства разборки конические штифты снабжают резьбой (см. рис. 4.1, в). Достоинства штифтовых соединений: 1. простота конструкции; 2. простота сборки-разборки; 3. точное центрирование соединяемых деталей за счет посадки с натягом. Недостатки штифтовых соединений: 1. недостаточная технологичность (требуется совместное сверление и развертывание отверстий под штифт после сборки ступицы с валом); 2. ослабление сечения отверстием и связанная с этим концентрация напряжений.

Рис. 4.2. Соединение «вал–ступица» радиальными штифтами: а – цилиндрическим; б – коническим (обозначения см. в тексте)

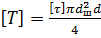

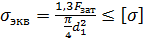

Рассмотренные выше штифтовые соединения рассчитывают на прочность в зависимости от действующих нагрузок. При нагружении соединения вращающим моментом Т в сечениях штифта А–А и Б–Б (см. рис. 4.2) возникают напряжения среза, а на цилиндрических поверхностях контакта штифта с деталями соединения – напряжения смятия. Для упрощения расчетов принимают, что трение между валом и ступицей отсутствует и вся нагрузка передается за счет сопротивления штифта смятию и срезу. Если толщина ступицы достаточна (

где Расчет по напряжениям смятия для штифтовых соединений имеет условный характер, так как точный закон распределения напряжений смятия по цилиндрической поверхности контакта штифта и деталей соединения весьма сложен. Поэтому расчет на смятие производят только в случае если ступица тонкая, т. е. при

где [

где Методика расчета на смятие и срез других видов штифтовых соединений будет аналогичной.

Контрольные вопросы 1. Назовите виды штифтовых соединений и их разновидности. 2. Чем ограничивается применение штифтовых соединений? 3. При каких условиях для штифтовых соединений выполняется расчет на смятие? 4. Назовите достоинства штифтовых соединений. 5. Назовите недостатки штифтовых соединений.

Профильные соединения

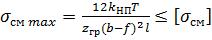

Под фасонно-профильными, или бесшпоночными соединениями понимают соединения, применяемые для передачи вращающего момента от вала к ступице, с поверхностью контакта, имеющей плавный некруглый профиль без шпонок и заменяющих их зубьев. Профиль бесшпоночных соединений позволяет обрабатывать их методом копирования на токарных, фрезерных и шлифовальных станках или на станках с ЧПУ, что способствует их широкому внедрению. Чаще всего применяют равноосные профильные соединения, т. е. соединения, обладающие постоянством расстояния между параллельными касательными и имеющие общую нормаль в точках касания, треугольного профиля (рис. 5.1, 5.2). Известен также навернутый на окружность синусоидальный профиль.

Профильные соединения в осевом направлении могут быть цилиндрическими (см. рис. 5.1) или коническими (см. рис. 5.2). Конические профильные соединения характеризуются большей легкостью съема, чем цилиндрические, но они сложнее в изготовлении и дороже. При повышенных требованиях к надежности, особенно при переменных и реверсивных нагрузках, применяют профильные соединения с натягом. К профильным соединениям можно отнести и соединение ступицы с валом квадратного сечения (рис. 5.3), которое применяют для снижения концентрации напряжений. Для изготовления этого вида соединений не требуются специальные дорогостоящие станки, как в случае применения равноосного профиля. Достоинства профильных соединений: 1. отсутствие концентраторов напряжений кручения; 2. хорошее центрирование деталей соединения; 3. повышенная надежность по критерию прочности соединения по сравнению с соединениями с натягом; 4. пониженный шум. Недостатки профильных соединений: 1. необходимость увеличения номенклатуры инструмента и оборудования для изготовления и ремонта соединений «вал – ступица»; 2. трудность замены при ремонте; 3. неблагоприятные условия перемещений под нагрузкой; 4. значительные распорные силы, деформирующие тонкостенные ступицы.

Рис. 5.3. Соединение ступицы с валом квадратного сечения: d – диаметр соединения; l – рабочая длина соединения; b – ширина грани

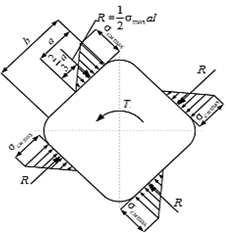

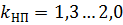

Наиболее перспективно применение бесшпоночных соединений при необходимости повторной сборки и разборки, когда соединения с натягами неприменимы, а также при действии больших крутящих моментов. Передаваемый профильным соединением вращающий момент может быть определен по условию прочности на смятие поверхностей контакта. Рассмотрим в качестве примера расчет профильного соединения квадратного сечения (см. рис. 5.3). Для упрощения расчета предполагаем, что соединение беззазорное и ненапряженное, а возникающие от вращающего момента Т напряжения смятия

где

Рис. 5.4. Упрощенная расчетная схема профильного соединения (обозначения см. в тексте)

Рис. 5.5. Профильные соединения: а – профильное соединение в сборе; б – схема напряжений при квадратном (слева) и треугольном (справа) сечении (обозначения см. в тексте)

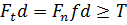

В простейших случаях посадочные поверхности таких соединений имеют форму квадратной (рис. 5.5, а) или шестигранной призмы. Но из-за технологических трудностей изготовления квадратного или шестигранного отверстия в охватывающей детали точность подобных соединений невелика и обычно ограничивается четвертым, пятым классом. Более совершенны профильные соединения, очерченные плавными криволинейными поверхностями (рис. 5.5, б), допускающими точную обработку вала на станках по копиру или по методу обкатки. Такие соединения обеспечивают хорошее центрирование соединяемых деталей и не вызывают концентрации напряжений в валах, но сложны в изготовлении. Их применение может оказаться целесообразным при массовом производстве деталей с образованием посадочных поверхностей методом протягивания. Расчет профильных соединений ведут на смятие контактных поверхностей, при этом предполагают, что при сборке соединение остается ненапряженным и беззазорным. В этом случае можно приближенно считать, что после приложения рабочей нагрузки (момента Т) напряжения смятия σсм распределяются по треугольному закону на половине рабочей ширины граней Условие несминаемости контактных поверхностей имеет вид

Значение

Возможное отклонение распределения

Контрольные вопросы

1. Назовите виды профильных соединений и их разновидности. 2. Почему профильные соединения имеют ограниченную область применения? 3. Какими достоинствами обладают профильные соединения? 4. Охарактеризуйте критерий работоспособности 5. Виды расчета профильных соединений.

Клеммовые соединения

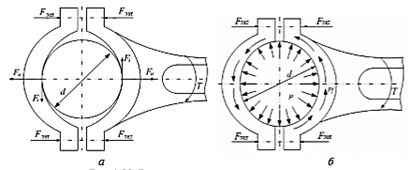

Клеммовые соединения представляют собой фрикционные, т.е. основанные на действии сил трения соединения, в которых необходимое нормальное давление создается затяжкой винтов. Клеммовые соединения (рис. 6.1) применяют для закрепления на валах и других круглых стержнях (осях, цилиндрических колоннах, кронштейнах

Рис. 6.1. Клеммовые соединения: а – с разъемной ступицей; б – с прорезной ступицей

Эти соединения не требуют применения шпонок и поэтому допускают установку деталей под любым углом и в любом положении по длине гладкого участка вала. При этом вал не ослабляется шпонкой. Но клеммовые соединения обычно имеют повышенный дисбаланс и при значительных нагрузках обладают большими габаритными размерами. По конструктивным признакам различают два основных типа клеммовых соединений: с разъемной ступицей (рис. 6.1, а) и со ступицей, имеющей прорезь (рис. 6.1, б). Разъемная ступица несколько увеличивает массу и стоимость соединения, но при этом появляется возможность устанавливать клемму в любой части вала независимо от формы соседних участков и других расположенных на валу деталей. Достоинства клеммовых соединений: 1. простота монтажа и демонтажа; 2. самопредохранение от перегрузки; 3. возможность перестановки и регулировки взаимного расположения деталей как в осевом, так и в окружном направлениях (регулировка положения рычагов и тяг в механизмах управления и т. п.). Недостатки клеммовых соединений: 1. ограниченная передаваемая нагрузка; 2. низкая прочность деталей клеммы при некачественном монтаже. При соединении деталей с помощью клемм используют силы трения, возникающие от затяжки болтов. Эти силы трения позволяют нагружать соединение как моментом

Рис. 6.2. Расчетная схема клеммового соединения: а – жесткая клемма; б – гибкая клемма

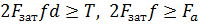

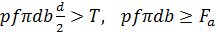

Рассмотрим случай, когда клемма обладает большой жесткостью, а посадка деталей выполнена с большим зазором (рис. 6.2, а). При этом можно допустить, что контакт деталей происходит по линии, а условия прочности соединения для сдвигающего момента

где

Из условия равновесия любой половины клеммы получаем

где

Подставив значения

В случае, когда клемма достаточно гибкая, форма сопрягаемых деталей строго цилиндрическая, а зазор в соединении стремится к нулю (рис. 6.2, б), можно полагать, что давление p распределено равномерно по поверхности соприкосновения деталей, а условия прочности соединения выражаются в виде

Из условия равновесия половины клеммы находим

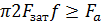

Тогда получим условие прочности от проворачивания:

или по усилию разрыва соединения:

Таким образом, нагрузочные способности для двух предельных случаев относятся как 2/π (см. формулы (6.2) и (6.6)). Первый случай является самым неблагоприятным, второй – наиболее рациональным с точки зрения требуемой затяжки болтов. Следует также заметить, что наличие больших зазоров в соединении может привести к разрушению клеммы от напряжений изгиба. Поэтому конструкция с большими зазорами является дефектной. В современном машиностроении размеры деталей клеммового соединения выполняют под посадку типа Н8/h8. При такой посадке обеспечивается свободная сборка деталей без излишних зазоров. Это дает основание рассматривать условия работы реальных клеммовых соединений как средние между двумя рассмотренными выше крайними случаями и рассчитывать их прочность по формулам

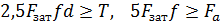

Здесь коэффициенты 2,5 и 5 приближенно равны среднему значению коэффициентов в формулах (6.2) и (6.6). Расчет клеммового соединения с односторонним расположением болтов (см. рис. 6.2) также принято выполнять по формулам (6.6). При этом условно полагают, что функции второго болта соединения выполняет сам материал рычага. Действительно, если верхний болт в конструкции (см. рис. 6.2, б) приварить к деталям, то условия работы клеммы и нижнего болта не изменятся, а конструкция станет подобной конструкции, изображенной на рис. 6.2, а. Для определения потребной силы затяжки болтов формулы (6.6) преобразуем к виду

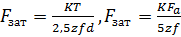

где z – число болтов, расположенных с одной стороны вала; K = 1,3…1,8 – коэффициент запаса; f – коэффициент трения, для чугунных и стальных деталей, работающих без смазки, f ≈ 0,15…0,18. При совместном действии

По найденной силе

При расчете клеммовых винтов нужно также учитывать передачу ими полезного момента, воспринимаемого крышкой. Винты одной стороны крышки дополнительно нагружаются половиной этого момента, т. е. одной четвертью полного момента, передаваемого клеммой. При расчете клеммовых соединений с прорезью дополнительной силой затяжки винтов для выборки зазоров в соединении пренебрегают или учитывают ее введением коэффициента 1,1. Распределение давления по окружности можно принять также равномерным. Тогда формулы, выведенные для соединений с разъемной ступицей, полностью применимы и для соединений с прорезью. Естественно, что осевая сила передается всей поверхностью контакта. При действии осевой силы на проушину болты дополнительно нагружаются силами от момента.

Контрольные вопросы 1. Назовите основные виды клеммовых соединений. 2. Области применения клеммовых соединений. 3. На основании каких рекомендаций можно вести расчет клеммы по средним условиям работы? 4. За счет каких сил обеспечивается работоспособность клеммового соединения? Сварные соединения

|

||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 217; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.13.192 (0.015 с.) |

|||||||||||||

, принятые с учетом опыта эксплуатации при длительном сроке службы. Большие значения

, принятые с учетом опыта эксплуатации при длительном сроке службы. Большие значения  рассматривают как обобщенный критерий расчета и на смятие, и на изнашивание. Такой расчет называется упрощенным расчетом по обобщенному критерию работоспособности.

рассматривают как обобщенный критерий расчета и на смятие, и на изнашивание. Такой расчет называется упрощенным расчетом по обобщенному критерию работоспособности.  , назначаемыми на основе опыта эксплуатации подобных конструкций

, назначаемыми на основе опыта эксплуатации подобных конструкций (3.1)

(3.1) – расчетный вращающий момент (наибольший из длительно

– расчетный вращающий момент (наибольший из длительно  – коэффициент неравномерности распределения нагрузки между зубьями из-за ошибок изготовления по шагу,

– коэффициент неравномерности распределения нагрузки между зубьями из-за ошибок изготовления по шагу,  ;

; – средний диаметр соединения, мм;

– средний диаметр соединения, мм; – число зубьев;

– число зубьев; – рабочая высота зубьев, мм;

– рабочая высота зубьев, мм; – рабочая длина соединения, мм (см. рис. 3.1);

– рабочая длина соединения, мм (см. рис. 3.1);

), то нагрузочную способность соединения ограничивают напряжения среза в штифте

), то нагрузочную способность соединения ограничивают напряжения среза в штифте  , действующие в сечениях А–А и Б–Б (см. рис. 4.2). В этом случае, исходя из условий прочности

, действующие в сечениях А–А и Б–Б (см. рис. 4.2). В этом случае, исходя из условий прочности  , максимальный вращающий момент

, максимальный вращающий момент  , которым может быть нагружено соединение «вал–ступица» с одним штифтом, будет

, которым может быть нагружено соединение «вал–ступица» с одним штифтом, будет , (4.1)

, (4.1) , здесь

, здесь  – предел текучести материала штифта;

– предел текучести материала штифта; – диаметр штифта (для конических штифтов расчетным диаметром

– диаметр штифта (для конических штифтов расчетным диаметром  – посадочный диаметр соединения.

– посадочный диаметр соединения. , по приближенным зависимостям, которые получены в предположении равномерного распределения напряжений на площади контакта штифта со ступицей:

, по приближенным зависимостям, которые получены в предположении равномерного распределения напряжений на площади контакта штифта со ступицей:  . Тогда условие прочности по напряжениям смятия имеет вид

. Тогда условие прочности по напряжениям смятия имеет вид , (4.2)

, (4.2) – расчетные действующие напряжения смятия;

– расчетные действующие напряжения смятия; , (4.3)

, (4.3)

, (5.1)

, (5.1) ;

; – допускаемые напряжения смятия для более слабого материала;

– допускаемые напряжения смятия для более слабого материала; – рабочая ширина грани, равная половине ширины грани

– рабочая ширина грани, равная половине ширины грани  ,

,  ;

;  – рабочая длина соединения (рис. 5.5).

– рабочая длина соединения (рис. 5.5).

, где

, где  – размер фасок.

– размер фасок. . (5.2)

. (5.2) можно принимать таким же, как для ненапряженных шпоночных и шлицевых соединений. Боковые поверхности проверяют по условию прочности

можно принимать таким же, как для ненапряженных шпоночных и шлицевых соединений. Боковые поверхности проверяют по условию прочности . (5.3)

. (5.3) от принятого закона и возможная неравномерность нагружения

от принятого закона и возможная неравномерность нагружения  граней учитываются в коэффициенте напряжений

граней учитываются в коэффициенте напряжений  (меньшее значение используют для коротких соединений

(меньшее значение используют для коротких соединений  и при высокой точности пригонки).

и при высокой точности пригонки).

, так и осевой силой

, так и осевой силой  . Однако исследования и эксплуатация клеммовых соединений показывают, что передача нагрузки только силами трения недостаточно надежна. Поэтому клеммовые соединения не рекомендуют применять для передачи больших нагрузок. Расчет клеммовых соединений на прочность производят в зависимости от вида исполнения

. Однако исследования и эксплуатация клеммовых соединений показывают, что передача нагрузки только силами трения недостаточно надежна. Поэтому клеммовые соединения не рекомендуют применять для передачи больших нагрузок. Расчет клеммовых соединений на прочность производят в зависимости от вида исполнения

и для сдвигающей (осевой) силы

и для сдвигающей (осевой) силы  выражаются в виде

выражаются в виде ; (6.1)

; (6.1) ,

, – окружная сила;

– окружная сила; – реакция в месте контакта;

– реакция в месте контакта; – коэффициент трения;

– коэффициент трения; ,

, – усилие затяжки соединительных болтов.

– усилие затяжки соединительных болтов. (6.2)

(6.2) . (6.3)

. (6.3) . (6.4)

. (6.4) , (6.5)

, (6.5) . (6.6)

. (6.6) . (6.7)

. (6.7) , (6.8)

, (6.8) сил. В этом случае

сил. В этом случае . (6.9)

. (6.9) . (6.10)

. (6.10)