Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разновидности шпоночных соединений

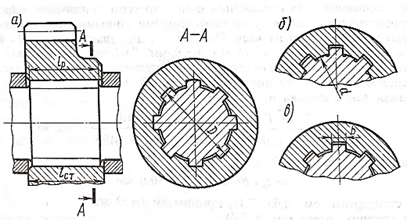

Шпоночные соединения подразделяются на ненапряженные и напряженные. Ненапряженные соединения получают при использовании призматических (рис. 2.1) и сегментных (рис 2.2) шпонок. При сборке этих соединений в деталях не возникает монтажных соединений. Для обеспечения центрирования и исключения контактной коррозии ступицы устанавливают на валы с натягом. Напряженные соединения получают при применении клиновых шпонок (рис. 2.3). При сборке таких соединений возникают предварительные (монтажные) напряжения. При запрессовке клиновых шпонок в соединении возникают распорные радиальные силы, которые вызывают радиальное смещение ступиц относительно валов, что приводит к появлению дисбаланса. Основное применение имеют ненапряженные соединения.

Рис. 2.2 Соединение сегментной шпонкой: 1 – винт установочный; 2 – кольцо замковое пружинное

Рис. 2.3 Соединение клиновой шпонкой: 1 – ограждение

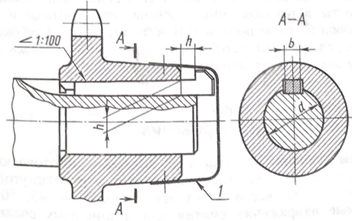

Соединения призматическими шпонками. Конструкция соединений призматическими шпонками изображены на рис. 2.1. Рабочими являются боковые, более узкие грани шпонок высотой h. Размеры сечения шпонки и глубины пазов принимают по стандарту в зависимости от диаметра d вала (табл. 5).

Таблица 5 Шпонки призматические (выборка)

По форме торцов различают шпонки со скругленными торцами (применяются чаще) – исполнение 1 (рис. 2.1, а), с плоскими торцами – исполнение 2 (рис. 2.1, б), с одним плоским, а другим скругленным торцом – исполнение 3 (рис. 2.1, в). Шпонку с плоскими торцами ставят вблизи деталей (концевых шайб, колец и др.), препятствующих ее возможному осевому перемещению. Призматические шпонки не удерживают детали от осевого смещения вдоль вала. Для фиксации из от осевого смещения применяют распорные втулки (1 на рис. 2.1), установочные винты (1 на рис. 2.2) и др. Соединения сегментными шпонками (рис. 2.2). Сегментные шпонки, как и призматические, работают боковыми гранями. Их применяют при передаче относительно небольших вращающих моментов, так как глубокий паз значительно ослабляет вал. Сегментные шпонки и пазы для них просты в изготовлении, удобны при монтаже и демонтаже (шпонки свободно вставляют в паз и вынимают). Глубокая посадка шпонки обеспечивает ей устойчивое положение. Широко применяют в серийном и массовом производстве.

Материалы шпонок и допускаемые напряжения Материалы шпонок. Стандартные шпонки изготавливают из специального сортамента среднеуглеродистой чистотянутой стали с Допускаемые напряжения смятия для шпоночных соединений зависят от материала ступицы (вал всегда стальной), типа посадки ступицы, характеры нагрузки (табл. 6). Таблица 6 Допускаемые напряжения [ s ]см смятия для шпоночных соединений

Примечания: 1. Большие значения при постоянной нагрузке, меньшие – при переменной и работе с ударами. 2. При реверсивной работе[s]смснижают в 1,5 раза. 3. Малые значения [s]см для подвижных соединений связаны с предупреждением задира и ограничением износа.

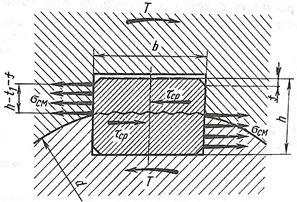

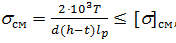

Допускаемые напряжения при срезе шпонок [τ]ср = 70…100 Н/мм2. Расчет шпоночных соединений Основным критерием работоспособности шпоночных соединений является прочность. Шпонки выбирают по таблицам ГОСТов в зависимости от диаметра вала, а затем соединения проверяют расчетом на прочность. Размеры шпонок и пазов подобраны так, что прочность их на срез и изгиб обеспечивается, если выполняется условие прочности на смятие, поэтому основной расчет шпоночных соединений – расчет на смятие. Проверку шпонок на срез в большинстве случаев не проводят. При расчете условно принимают, что напряжение sсм смятия распределяют равномерно по площади контакта боковых граней шпонок и шпоночных пазов (рис. 2.4), а прочность материала, характер соединения, режим работы учитывается при выборе допускаемого напряжения [s]см.

Рис. 2.4. Расчетная схема соединения призматической шпонкой

Проверочный расчет соединения призматической шпонкой (рис. 2.1 и 2.4) выполняют по условию прочности на смятие:

где На смятие рассчитывают выступающую из вала часть шпонки, которая имеет меньшую площадь смятия. Шпонка с фаской величиной f» 0,06 h имеет расчетную площадь Асм смятия (рис. 2.4)

Следовательно, по формуле (2.1)

где В проектном расчете соединения после выбора размеров b и h поперечного сечения шпонки по стандарту (см. табл. 5) определяют расчетную длину lp шпонки из формулы (2.2). Длину шпонки со скругленными торцами l = lp + b или с плоскими торцами lp = l назначают из стандартного ряда (см. табл. 5). Длину ступицы l ст принимают на 8…10 мм больше длины шпонки. Если длина ступицы больше величины 1,5 d, то шпоночное соединение целесообразно заменить на шлицевое или соединение с натягом, чтобы избежать значительной неравномерности распределения напряжений по длине шпонки. Проектировочный расчет соединения призматической шпонкой ведут в последовательности, изложенной в решении примера (см. ниже). Проверочный расчет соединений сегментными шпонками (см. рис. 2.2) выполняют на смятие

где

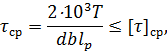

Сегментная шпонка узкая, поэтому в отличие от призматической ее проверяют на срез. Условие прочности при срезе

где b – ширина шпонки; [τ]ср – допускаемое напряжение на срез шпонки.

Рекомендации по конструированию шпоночных соединений 1. Перепад диаметров ступеней вала с призматическими шпонками назначают из условия свободного прохода детали большего посадочного диаметра d 2 (рис. 2.5) без удаления шпонки из паза на участке меньшего

2. При наличии нескольких шпоночных пазов на валу их располагают по одной образующей (рис. 2.5).

Рис. 2.5. Ступенчатый вал с одинаковыми шпонками

3. Из удобства изготовления рекомендуется для разных ступеней одного и того же вала назначать одинаковые по сечению шпонки, исходя из ступени меньшего диаметра (рис. 2.5). Прочность шпоночных соединений при этом оказывается вполне достаточной, так как силы Ft 1 и Ft 2, действующие на шпонки,

но d 2 > d 1, следовательно Ft 2 < Ft 1. 4. При необходимости установки двух сегментных шпонок их ставят вдоль вала в одном пазу ступицы. Постановка нескольких шпонок в одном соединении сильно ослабляет вал, поэтому рекомендуется в этом случае перейти на шлицевое соединение.

Пример. Выбрать тип стандартного шпоночного соединения стального зубчатого колеса со стальным валом (см. рис. 2.1, а) и подобрать размеры шпонки. Диаметр вала d = 45 мм. Соединение передает вращающий момент Решение. Проектировочный расчет. 1. Выбор соединения. Для соединения вала с колесом принимаем широко распространенную призматическую шпонку со скругленными концами (исполнение 1).

2.Размеры шпонки и паза в валу. По табл. 5 для диаметра вала 3. Допускаемые напряжения. По табл. 6 для стальных деталей неподвижного соединения при спокойной нагрузке принимаем 4. Расчетная длина шпонки из формулы (2.2) 5. Длина шпонки (см. рис. 2.1) l = lp + b = 16,6 + 14 = 30,6 мм. Согласно стандарту (см. табл. 5) принимаем l = 32 мм. 6. Длина ступицы колеса l ст = l + 10 мм = 32 + 10 = 42 мм < 1,5 d, что допустимо.

Контрольные вопросы 1. Каково назначение шпоночных соединений? 2. Разновидности шпоночных соединений. 3. Материалы шпонок. 4. Недостатки шпоночных соединений. 5. В каких случаях применяют призматические шпонки? 6. Как получают пазы для призматических шпонок в ступице и на валу? 7. Какие достоинства имеют соединения сегментными шпонками и в каких случаях их рекомендуют применять? 8. Каковы основные критерии работоспособности соединений призматическими и сегментными шпонками? 9. Как устанавливают размеры призматических и сегментных шпонок? Шлицевые соединения Общие сведения Шлицевое соединение служит для передачи вращающего момента между валом и ступицей. Это соединение образуют – зубья на валу и соответствующие впадины – шлицы в ступице (рис. 3.1, а – в). Рабочими поверхностями являются боковые стороны зубьев. Зубья на валу получают фрезерованием по методу обкатки или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Шлицы в отверстии ступицы изготавливают протягиванием или долблением. Шлицевые соединения стандартизованы и широко распространены в машиностроении.

Рис. 3.1. Прямобочные шлицевые соединения

Достоинства шлицевых соединений по сравнению со шпоночными: 1. лучшее центрирование соединяемых деталей и способность более точно выдерживать направление при их относительном осевом перемещении; 2. меньшее число деталей соединения: шлицевое соединение образуют две детали, шпоночные – три, четыре; 3. при одинаковых габаритах возможна передача больших вращающих моментов за счет большей поверхности контакта; 4. большая надежность при динамических и реверсивных нагрузках; 5. меньшая длина ступицы и меньшие радиальные размеры. Недостатки шлицевых соединений по сравнению со шпоночными:

1. меньшая точность центрирования охватывающих деталей на валу; 2. большая трудоемкость обеспечения взаимозаменяемости при малых зазорах между шлицами вала и охватывающей детали; 3. более высокая стоимость.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2022-01-22; просмотров: 45; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.58.244.216 (0.034 с.) |

|||||||||||||||||||||||||||||||||

, (2.1)

, (2.1) – сила, передаваемая шпонкой,

– сила, передаваемая шпонкой,  .

. (2.2)

(2.2)

– передаваемый момент, H × м;

– передаваемый момент, H × м; – диаметр вала, мм;

– диаметр вала, мм; ,

,  – высота шпонки и глубина паза на валу, мм (см. табл. 6);

– высота шпонки и глубина паза на валу, мм (см. табл. 6); – рабочая длина шпонки; для шпонок с плоскими торцами

– рабочая длина шпонки; для шпонок с плоскими торцами  , со скругленными торцами

, со скругленными торцами  (см. рис. 2.1).

(см. рис. 2.1). (2.3)

(2.3) – рабочая длина шпонки;

– рабочая длина шпонки; – рабочая глубина в ступице.

– рабочая глубина в ступице.

(2.4)

(2.4)