Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зависимость механических свойств железоуглеродистыхСодержание книги

Похожие статьи вашей тематики

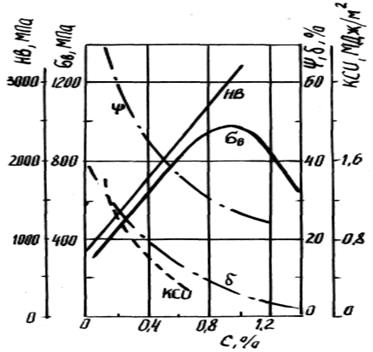

Поиск на нашем сайте Сплавов от содержания углерода Из диаграммы железо-цементит следует, что структуры практически всех сплавов (>0,01 % С) при нормальных температурах формируются из двух фаз -феррита и цементита. Очевидно, что с увеличением содержания углерода в структуре возрастает количество твердого и хрупкого цементита и уменьшается количество мягкого, пластичного феррита. Твердые частицы цементита повышают сопротивление сплава пластической деформации. Соответственно растут твердость (НВ) и прочность (sв) сплавов, падают их пластичность (d, y) и ударная вязкость (KCU) - рис. 4.2.

Такой характер зависимости механических свойств от содержания углерода является основой классификации сталей по назначению [33]. Стали с большим содержанием углерода (³0,7 %С) имеют высокую твердость и относятся к группе инструментальных (марки У7, У8, У10,..., У13, ГОСТ 1435-90). Низко- и среднеуглеродистые стали обладают оптимальным сочетанием прочности, пластичности, ударной вязкости и по назначению являются конструкционными. Они подразделяются на стали обыкновенного качества общего назначения (Ст0, Ст1, Ст2,..., Ст6, ГОСТ 380-94) и качественные конструкционные стали (08, 10, 15, 20, 25, 30, 35, 40, 45,..., 85[34] ГОСТ 1050-88). III. Порядок выполнения работы 1. Нарисовать диаграмму железо-цементит, установить с ее помощью структуру сплавов с различным содержанием углерода. 2. Используя микроскоп, изучить структуры сплавов с различным содержанием углерода, зарисовать их. Отметить основные структурные составляющие технического железа, углеродистых сталей и белых чугунов. Проверить правильность зарисовки микроструктур с помощью электрифицированного стенда “Диаграмма железо-цементит”. 3. При изучении структуры доэвтектоидной стали определить содержание в ней углерода по соотношению площадей, занимаемых перлитом и ферритом. Установить примерную марку изучаемой стали. 4. Измерить твердость (НRB) отожженных образцов сталей с различным содержанием углерода, с помощью Microsoft Excel построить соответствующую зависимость. 5. Нарисовать график зависимости механических свойств сталей в равновесном состоянии от содержания углерода (рис. 4.2). Дать объяснение этих зависимостей. IV. Содержание отчета 1. Рисунок диаграммы состояния железо-цементит с указанием фаз в различных областях диаграммы, а также (см. рис. 4.1) - микроструктур сплавов с различным содержанием углерода. 2. Схематическое изображение микроструктур сплавов с различным содержанием углерода (7 рисунков). Против каждого рисунка указать название сплава, структурные составляющие и примерное содержание углерода. 3. Результаты определения содержания углерода в доэвтектоидной стали (по структуре) и ее примерной марки. 4. Результаты определения твердости сталей с различным содержанием углерода (таблица и график). 5. График зависимости механических свойств сталей от содержания углерода (рис. 4.2) и объяснение этих зависимостей. Литература: [1], c. 118...129, 131...132, 256...258, или [2], c. 99...109, 237...250, или [3], c. 194...202, 204...210, или [4], c. 144...163, 174...177.

Работа 5 СТРУКТУРА И СВОЙСТВА СЕРЫХ ЧУГУНОВ I. Цель работы Изучение структуры и свойств различных типов серых чугунов. II. Теоретическое обоснование Чугуны - железоуглеродистые сплавы, содержащие более 2,14 %С. В работе 4 изучалась структура белых чугунов. Их название и механические свойства обусловлены наличием большого количества цементита в структуре. По правилу отрезков в эвтектическом белом чугуне (структура - ледебурит) содержится Широкое распространение в машиностроении имеют чугуны, в которых углерод находится преимущественно не в химически связанном состоянии (в виде цементита), а в свободном - в виде включений графита различной формы. Такие чугуны в отличие от белых называются серыми (по темному оттенку излома). Механические свойства серых чугунов зависят от структуры металлической основы (матрицы), формы, размеров и количества графитных включений. Структура металлической основы серых чугунов может быть трех типов: феррит, феррит+перлит, перлит. Понятно, что при прочих равных условиях чугун с перлитной основой более прочен и менее пластичен по сравнению с чугуном на ферритной основе (см. зависимость структуры и свойств железоуглеродистых сплавов от содержания углерода, работа 4). Структурные особенности графитных включений (прежде всего их форма) зависят от способа получения чугунов и в значительной степени определяют их механические свойства. В связи с этим различают собственно серые (СЧ), высокопрочные (ВЧ) и ковкие (КЧ) чугуны. Для получения серых чугунов должны быть созданы условия, при которых в процессе кристаллизации образовывались бы кристаллы графита, а не цементита (т.е. не получался бы белый чугун). Образованию графита (графитизации) способствуют два фактора: замедленное охлаждение и повышенное содержание графитообразующих элементов (С+Si) - рис. 5.1[36]. Видно, что при низких скоростях охлаждения и определенном содержании (С+Si)[37] процесс графитизации завершается полностью - весь углерод в чугуне находится в кристаллах графита (за исключением»0,01 %С, содержащегося в феррите).

Графит в серых чугунах имеет форму крупных заостренных пластин. Концы таких пластин являются концентраторами напряжений, очагами зарождения трещин в металлической матрице при нагружении. Особенно опасно, когда пластины графита настолько длинны, что образуют сплошную сетку. В связи с этим серые чугуны имеют низкий предел прочности и практически нулевую пластичность. Некоторое улучшение механических свойств может быть достигнуто путем модифицирования - введения в расплав порошкообразных примесей (модификаторов) ферросилиция или силикокальция. В результате пластинки графита измельчаются - повышается прочность, однако пластичность остается низкой (d»0,2...0,5 %). Поэтому серые чугуны применяются для литых изделий, работающих в основном на сжатие, либо при относительно небольших нагрузках (станины станков, блоки цилиндров, картеры двигателей, тормозные барабаны и т.п.). Значительного улучшения механических свойств можно добиться, применяя модифицирование магнием или церием. В этом случае включения графита принимают шаровидную форму. Округлые включения в гораздо меньшей степени создают опасную концентрацию напряжений, поэтому существенно повышается прочность и пластичность чугуна. Чугуны с изолированными шаровидными включениями графита называют высокопрочными. Высокопрочные чугуны используют для ответственных отливок в авто- и тракторостроении (коленчатые валы, поршни), тяжелом машиностроении (валки прокатных станов, детали кузнечно-прессового оборудования), химической промышленности (корпуса насосов, вентили). Получение изделий из ковкого чугуна принципиально отличается от технологии производства отливок из серых и высокопрочных чугунов. Сначала изготавливают отливку из белого чугуна, при этом используются его высокие литейные свойства, позволяющие получать плотные отливки сложной формы. Затем эти отливки подвергают длительному “графитизирующему” отжигу по схеме, приведенной на рис. 5.2.

В основе этого метода лежит неустойчивость (метастабильность) цементита. Длительная выдержка белого чугуна при t =950...1000 °С вызывает распад цементита на смесь аустенита и графита хлопьевидной формы. Ускоренное охлаждение от этих температур (режим 1 на рис. 5.2) приводит к превращению аустенита в перлит (ниже линии эвтектоидного превращения PSK), т.е. к получению ковкого чугуна на перлитной основе. Если же охлаждение прервать и длительное время выдержать отливку при t»720 °С (несколько ниже PSK), то распадается также цементит, входящий в перлит, на смесь феррита и графита. Так получают ковкий чугун на феррито-перлитной (2, рис. 5.2) или ферритной (3, рис. 5.2) основе. Свойства ковких чугунов близки к свойствам высокопрочных чугунов. Из них изготавливают ответственные литые детали, работающие при динамических нагрузках (втулки, муфты, тормозные колодки, ступицы и т.п.).

Приведенные выше данные позволяют сделать следующие выводы: 1. Уровень механических свойств всех типов серых чугунов определяется двумя основными структурными факторами - формой (а также размерами и количеством) графитных включений и структурой металлической основы. 2. По сути, серые чугуны представляют собой углеродистые доэвтектоидные (Ф+П), эвтектоидные (П) стали или техническое железо (Ф) с включениями графита. Графит уменьшает прочность и пластичность металлической основы. Поэтому серые чугуны имеют более низкий комплекс механических свойств по сравнению с углеродистыми сталями. Однако от сталей они отличаются более высокими литейными свойствами, низкой стоимостью, нечувствительностью к надрезам и другим дефектам поверхности, антифрикционными (см. работу 11) и некоторыми другими полезными свойствами.

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 787; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.009 с.) |

% ≈ 64 % цементита. Цементит придает светлый оттенок излому (отсюда название) этих чугунов, делает их очень твердыми и хрупкими, не способными противостоять растягивающим, изгибающим и особенно ударным нагрузкам[35]. Поэтому их применение очень ограничено.

% ≈ 64 % цементита. Цементит придает светлый оттенок излому (отсюда название) этих чугунов, делает их очень твердыми и хрупкими, не способными противостоять растягивающим, изгибающим и особенно ударным нагрузкам[35]. Поэтому их применение очень ограничено.