Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Исследование структуры и свойств легкоплавких припоевСодержание книги

Поиск на нашем сайте ОГЛАВЛЕНИЕ Стр.

ЛАБОРАТОРНАЯ РАБОТА № 1

Определение твердости металлов методами вдавливания.

1.1. Учебные цели: 1. Произвести испытание по определению твердости. 2. Исследовать зависимость твердости стали от содержания в ней углерода. 3. Научить студентов методам анализа полученных результатов.

1.2. Учебные вопросы: 1. Определение твердости методом Бринелля. 2. Определение твердости методом Роквелла 3. Исследование влияния углерода на твердость стали.

1.3.Учебно-справочные материалы определения твердости.

Под твердостью понимается сопротивление, оказываемое внедрению в материал другого, более твердого тела. Твердость конструкционных и инструментальных материалов в большинстве случаев определяется методом вдавливания в них специальных наконечников (инденторов). Чем глубже наконечник проникает в материал, тем твердость этого материала меньше. Наконечники изготавливаются из малодеформирующихся материалов (закаленная сталь, алмаз, твердые сплавы). Их форма и размеры стандартизированы. Стандартизированы также сила и время вдавливания. Испытания на твердость получили широкое применение благодаря простоте, быстроте и портативности оборудования. Жестких требований к форме используемых образцов не предъявляется. Они изготавливаются так, чтобы их рабочая поверхность могла быть установлена перпендикулярно оси наконечника. Для выполнения этого условия часто используются различной формы приспособления, входящие в комплект твердомеров. В последние годы широкое применение нашли переносные твердомеры, с помощью которых можно определять твердость материалов непосредственно на крупногабаритных изделиях. Наибольшее распространение для определения твердости материалов получили методы Бринелля и Роквелла.

Определение твердости методом Бринелля

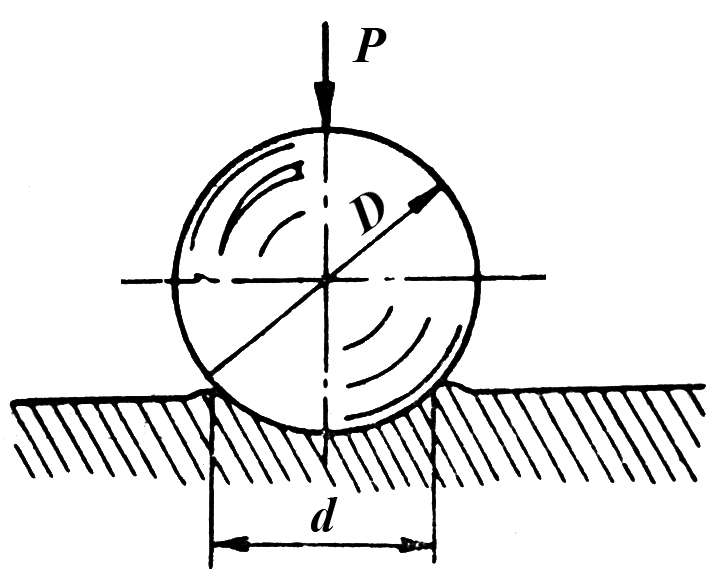

Схема испытаний при определении твердости методом Бринелля приведена на рис. 1.1.

Рис. 1.1. Схема испытаний по методу Бринелля

Стальной шарик диаметром D, силой P вдавливается в образец в течение времени τ. В результате на образце образуется сферический отпечаток (лунка) диаметром d. Характеристикой твердости является число твердости, которое определяется по формуле и обозначается НВ: HB = P/F, где F – площадь поверхности отпечатка (шарового сегмента). Если поверхность отпечатка выразить через D и d, то:

Результаты измерений записываются: НВ2000МПа, НВ1500МПа и т.д. При использовании технической системы, единицы измерения не пишут: НВ200, НВ150и т.д. Достоверность результатов определения твердости обеспечивается правильным выбором условий испытаний (табл. 1.1).

Таблица 1.1 Выбор нагрузки и диаметры шарика

Диаметры полученных отпечатков должны находиться в пределах Испытания производятся на твердомерах типа ТШ (твердомер шариковый), которые часто называют прессами Бринелля. Схема твердомера приведена на рис. 1.2. В верхней части станины 5 твердомера расположен шпиндель 1, в который вставляется наконечник (индентор) (2) с шариком. В нижней части станины находится винт со столиком 3, на котором устанавливается образец. При вращении маховика 4 по часовой стрелке винт перемещается вверх, поднимает столик 3 и прижимает образец к шарику 2. Грузами 7, расположенными на подвеске 8, создается необходимая нагрузка, вдавливающая шарик в образец. Величина нагрузки устанавливается подбором числа грузов. Приложение и снятие нагрузки производится автоматически с помощью электродвигателя 6, снабженного реле времени.

Рис. 1.2. Твердомер типа «ТШ» Диаметр лунки измеряется с помощью специальной лупы, имеющей измерительную шкалу с ценой деления 0,05 мм. Измерения производятся в двух взаимно перпендикулярных направлениях. Твердость определяется по среднему значению d по вышеприведенной формуле или по таблице 2 приложения. Достоинства метода: 1. Высокая точность. 2. Линейная зависимость между НВ и σв для пластичных материалов. Приблизительно σв =НВ/3. Недостатки метода: 1. Ограниченный диапазон испытаний. Методом Бринелля можно испытывать материалы с НВ < 4500 МПа. 2. Невозможность испытаний тонких образцов (< 2 мм). 3. Значительный диаметр отпечатка, нарушающий поверхность детали и являющийся концентратором напряжений.

Определение твердости методом Роквелла

При определении твердости методом Роквелла в образец вдавливается либо стальной шарик диаметром 1/16 дюйма (1,59 мм), либо алмазный конус с углом при вершине120°. Иногда вместо алмаза конус изготавливают из твердых сплавов. Шарик используется при испытании относительно мягких материалов (НВ < 2300 МПа), конус – твердых (НВ > 2300 МПа). Схема испытаний по методу Роквелла приведена на рис. 1.3. Вначале к наконечнику прикладывается предварительная нагрузка Р0 = 98,1Н (10кгс). Она необходима для устранения влияния неровностей поверхности образца. Затем к предварительной плавно добавляется основная нагрузка: Р1 = 882,9Н (90 кгс) при испытании шариком, и Р1 = 1373,4Н (140 кгс) при испытании конусом.

Рис. 1.3. Схема испытаний по методу Роквелла Таким образом, шарик вдавливается общей нагрузкой Р = Р0 + Р1 = 981Н (100 кгс), конус – Р = Р0 + Р1 = 1471,5Н (150 кгс). Твердость по Роквеллу обозначается буквами HRB при испытании шариком и HRC – при испытании конусом. В обоих случаях после букв ставятся цифры чисел твердости: HRB72, HRC60 и т.д. Твердость по Роквеллу измеряется условными единицами, характеризующими глубину внедрения наконечника в материал образца. Число твердости определяется по формулам: HRB = 130 - e и HRC = 100 – e. Величина e определяется по формуле: e = (h – h0)/0,002, где h – глубина внедрения наконечника, измеренная после снятия основной нагрузки; h0– глубина внедрения наконечника под воздействием предварительной нагрузки; 0,002 – глубина внедрения наконечника, принятая за единицу твердости. Испытания проводятся на твердомерах типа «ТК» (твердомер конусный), которые часто называют приборами Роквелла (рис. 1.4).

Рис. 1.4. Твердомер типа «ТК» Контроль правильности величины предварительной нагрузки и отсчет чисел твердости производится с помощью механического индикатора (рис. 1.5), фиксирующего глубину внедрения наконечника.

Рис. 1.5. Индикатор

Для контроля предварительной нагрузки на индикаторе предусмотрена малая стрелка. Вращением ходовой гайки (рис. 1.5) эту стрелку необходимо совместить с красной точкой на шкале индикатора. Для отсчета результатов измерений на индикаторе предусмотрено две шкалы и большая стрелка. При использовании конуса число твердости считывается по наружной черной шкале (шкале С), шарика – по внутренней красной (шкале В). Соответственно схеме испытаний результаты считываются после снятия основной нагрузки. Для правильного отсчета, после приложения предварительной нагрузки, необходимо вращением циферблата индикатора за ободок совместить нуль внешней (черной) шкалы с большой стрелкой индикатора. Условия испытания по методу Роквелла (шкалы, наконечники и нагрузка) можно выбрать по данным табл. 1.2.

Таблица 1.2 Шкалы, наконечники и нагрузка

Метод Роквелла позволяет испытывать и очень твердые материалы. Твердость таких материалов определяют с помощью алмазного конуса при общей нагрузке Р=588,6Н (60 кгс). Отсчет при этом также снимается по внешней (черной) шкале, но обозначают HRA. Сниженная нагрузка применяется для предупреждения выкрашивания материала конуса. Достоинства метода: 1. Широкий диапазон измерений, охватывающих твердость практически всех материалов. 2. Возможность испытывать очень тонкие образцы, и даже поверхностные слои материала деталей. 3. Малые размеры отпечатка. 4. Оперативность измерений. Недостатки метода: 1. Сравнительно невысокая точность. 2. Сложная зависимость твердости от прочности. 3. Отсутствие размерности.

Исследование влияния углерода на твердость стали

В процессе испытаний, определяется твердость образцов стали с различным содержанием углерода. Полученные данные вносятся в сводную таблицу испытаний. По этим данным строится зависимость твердости стали от содержания в ней углерода, и производится её анализ.

Порядок выполнения работы 1. Изобразить схему и определить условия испытания опытных образцов по методу Бринелля (рис. 1.1, табл. 1.1). 2. Произвести виртуальные испытания опытных образцов на твердомере «ТШ». 3. Внести результаты в сводную таблицу испытаний. 4. По результатам испытаний построить зависимость твердости стали от содержания в ней углерода. 5. Изобразить схему и определить условия испытаний по методу Роквелла (рис. 1.3, табл. 1.2). 6. Произвести испытания опытных образцов на твердомере «ТК». 7. Внести результаты в сводную таблицу испытаний. 8. По результатам испытаний построить зависимость твердости стали от содержания в ней углерода. 9. Сформулировать выводы по работе, в которых отразить влияние углерода на твердость стали, достоинства и недостатки методов Бринелля и Роквелла.

Контрольные вопросы 1. Что называется твердостью материала? 2. Как выбирается диаметр шарика и величина нагрузки при определении твердости по Бринеллю? 3. Приведите формулу для определения твердости по Бринеллю. 4. Укажите условия испытания на твердость по Роквеллу для двух шкал (наконечник и величину нагрузки). 5. В каких единицах измеряется твердость по Бринеллю и Роквеллу? 6. Укажите рациональные области применения испытаний по Бринеллю и Роквеллу. 7. С какой целью применяют предварительную нагрузку? 8. Как влияет содержание углерода в стали на её твёрдость? 9. Как обозначается твердость по Бринеллю и Роквеллу?

Литература для самостоятельной работы:

1. Солнцев Ю.П., Пряхин Е.И., Ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.81-84. ЛАБОРАТОРНАЯ РАБОТА № 2

Испытание на растяжение. Исследование влияния углерода на механические свойства стали

2.1. Учебные цели: 1. Освоить методику определения основных характеристик механических свойств стали по экспериментальной диаграмме растяжения. 2. Научить студентов методам анализа полученных результатов.

2.2. Учебные вопросы: 1. Испытание образцов на разрывной машине. 2. Определение характеристик прочности и пластичности стали. 3. Исследование влияния углерода на механические свойства стали.

2.3. Учебно-справочные материалы испытаний на растяжение

Испытания образцов на разрывной машине

Статические испытания на растяжение являются распространенным методом определения механических свойств металлов. Они проводятся путём плавного растягивания образцов на стандартных разрывных машинах, конструкции которых обеспечивают определённые скорости деформации. Форма и размеры образцов для испытаний регламентированы ГОСТ 1497-84. Они могут быть плоскими или цилиндрическими, нормальными и пропорциональными. В нормальных образцах регламентированы абсолютные размеры, в пропорциональных – соотношение размеров. В данной работе используются наиболее употребительные цилиндрические пропорциональные образцы с

Рис. 2.1. Цилиндрический образец для испытаний на растяжение: а – до испытания; б – после испытания

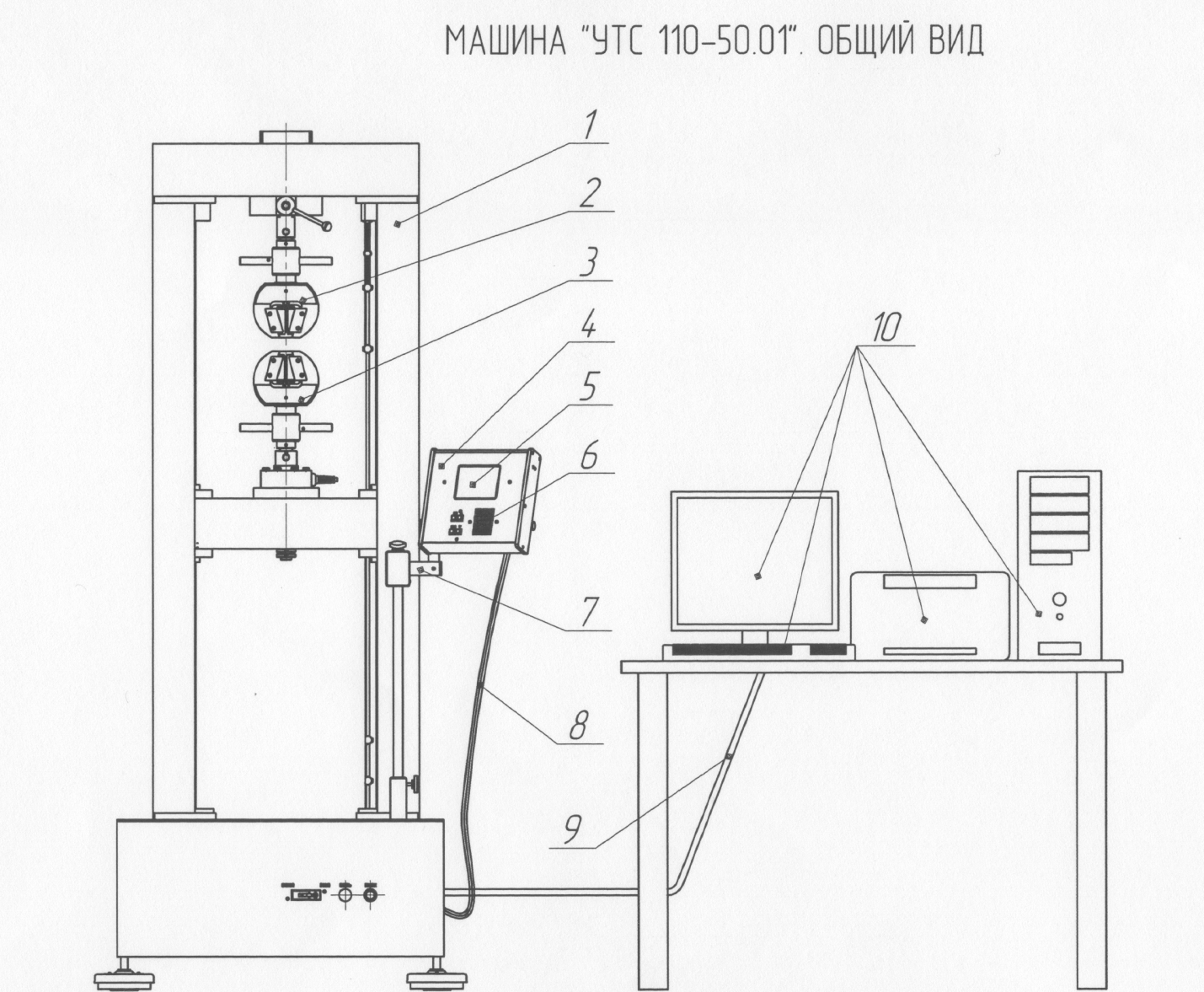

Испытания проводятся на разрывной машине УТС 110-50.01. (рис. 2.2). Принцип работы машины основан на принудительном деформировании образца при одновременном измерении нагрузки, прикладываемой к образцу, и соответствующей ей величины деформации образца. В машину входят: - установка испытательная 1 с захватами 2 и 3 или опорными плитами в зависимости от выбранного вида испытания для установки испытуемого образца; - пульт оператора 4, в котором расположены блок центрального процессора, клавиатура 6 для ввода информации в режиме диалога и управления машиной при испытании, а также жидкокристаллический графический дисплей 5 для отображения деформации. При испытании на растяжение испытуемый образец устанавливается в захваты 2 и 3, подвижная траверса 11 получает вертикальное перемещение вверх от ходового винта. При этом образец нагружается, нагрузка передается на упругий элемент датчика силы 12. При разрушении образца нагрузка регистрируется на дисплее пульта оператора. После разрушения образца, подвижная траверса 11 автоматически или по команде оператора возвращается в исходное положение.

Рис. 2.2. Схема разрывной машины УТС 110-50.01

Определение характеристик прочности и пластичности углеродистой стали

На диаграмме растяжения образца стали с малым содержанием углерода (рис. 2.3) можно выделить несколько характерных участков.

Рис. 2.3. Диаграмма растяжения материалов: а – с площадкой текучести; б – без площадки текучести

На участке 0-1 удлинение образца пропорционально растягивающей нагрузке. Это свидетельствует о том, что металл испытывает только упругую деформацию. По ординате точки 1 определяется Рпц. При нагрузке Рт, соответствующей точке 2, на диаграмме наблюдается горизонтальный участок 2-3. На этом участке материал деформируется при постоянной нагрузке – «течёт». Горизонтальный участок диаграммы получил название площадки текучести. При дальнейшем растяжении увеличение деформации сопровождается ростом растягивающей нагрузки, что свидетельствует о постепенном упрочнении материала. Наибольшее упрочнение наблюдается в точке 4 (нагрузка Рmax). Начиная с Рmax, в образце развивается местная пластическая деформация, которая приводит к образованию «шейки» – местного утонения наиболее слабого участка образца. После точки 4 растягивающая нагрузка постепенно уменьшается (участок 4-5), и в точке 5 образец разрывается. Для материалов, на диаграмме растяжения которых площадка текучести отсутствует, вместо Рт определяется Р0,2 – нагрузка, после снятия, которой остаточная деформация составляет 0,2% от ℓ0. Для определения Р0,2 вычисляют соответствующее остаточное удлинение Δℓпл=0,002ℓ0. Найденное значение откладывают по оси абсцисс вправо от начала координат, с учетом масштаба диаграммы. Из полученной точки Е проводят прямую, параллельную начальному участку диаграммы. Ордината точки пересечения этой прямой с кривой растяжения определяет искомую нагрузку Р0,2. В данной работе определяются три характеристики прочности: предел пропорциональности –σпц, предел текучести –σт или условный предел текучести –σ0,2 и временное сопротивление (предел прочности) –σв. Предел пропорциональности σпц – наибольшее напряжение, до которого сохраняется пропорциональная зависимость между нагрузкой и деформацией (удлинением): σпц = Рпц/F0, МПа (кгс/мм2). Предел текучести σт – напряжение, при котором происходит рост деформации без заметного увеличения растягивающей нагрузки: σт = Рт/F0, МПа (кгс/мм2). У большинства материалов площадка текучести отсутствует (см. рис. 2.3, б). В таких случаях вместо σт определяется условный предел текучести σ0,2 – напряжение, при котором остаточная деформация составляет 0,2% от начальной длины образца ℓ0: σ0,2 = Р0,2/F0, МПа (кгс/мм2). Временное сопротивление σв – напряжение, соответствующее максимальной растягивающей нагрузке: σв = Рmax/F0, МПа (кгс/мм2). Характеристиками пластичности материалов являются относительное удлинение и относительное сужение. Относительное удлинение δ определяется по формуле: δ = 100(ℓк - ℓ0)/ℓ0 = 100Δℓпл/ℓ0, %

где ℓк – длина расчетной части образца после разрыва, мм; Δℓпл – абсолютное удлинение (пластическая деформация) рабочей части образца за время испытаний, мм. Величина ℓк может быть измерена непосредственно на образце, если сложить его части. Величину Δℓпл = ℓк - ℓ0 можно определить по диаграмме растяжения как расстояние от начала координат до точки пересечения с осью абсцисс прямой, проведенной через точку разрыва образца параллельно участку пропорциональности (рис. 2.3, а). Относительное сужение ψ определяется по формуле: Ψ = 100 (F0 – Fк)/F0, %; где F0– площадь поперечного сечения образца до испытаний; Fк – площадь поперечного сечения шейки образца в месте разрыва.

Исследование влияния углерода на механические свойства стали

В процессе испытаний производится определение характеристик механических свойств стали с различным содержанием углерода. Полученные характеристики вносятся в сводную таблицу испытаний, по которым строятся зависимости механических свойств стали от содержания в ней углерода и проводится анализ.

Порядок выполнения работы 1. Измерить расчетную длину ℓ0 и диаметр рабочей части d0 образца. Величина ℓ0 измеряется штангенциркулем с точностью 0,1 мм. Диаметр d0 измеряется микрометром с точностью 0,01 мм в трёх сечениях (в середине и по краям рабочей части). По наименьшему значению d0 рассчитать площадь поперечного сечения рабочей части образца F0 =πd02/4. 2. Произвести испытание образцов в порядке, указанном преподавателем. 3. Измерить диаметр рабочей части образца в месте разрыва dк и вычислить площадь F0 =πdк2/4. Измерение dк производить штангенциркулем с точностью до 0,1 мм. 4. По диаграмме растяжения определить нагрузки Рпц, Рт(Р0,2) и Рmax, а также остаточную деформацию Δℓпл. 5. Рассчитать характеристики прочности σпц, σт(σ0,2), σв, и пластичности δ и ψ материала образцов. 6. Сравнением рассчитанных характеристик прочности и пластичности с аналогичными характеристиками, приведенными в ГОСТ 1050-88, 14959-79 и 1435-74 (таблица 1 приложения) определить марку испытанной стали и содержание в ней углерода. Привести примеры применения данной стали. 7. Внести полученные сведения в сводную таблицу испытаний. 8. По данным сводной таблицы испытаний построить графики зависимостей характеристик прочности и пластичности стали от содержания в ней углерода. 9. Сформулировать выводы по работе, в которых отразить влияние содержания углерода на механические свойства стали.

Контрольные вопросы

1. Какие образцы применяются при испытаниях на растяжение? 2. Изобразите схему диаграммы растяжения для низкоуглеродистой и среднеуглеродистой стали. 3. Укажите на диаграмме растяжения точку начала образования на образце шейки. 4. Укажите на диаграмме точки, по которым определяются характеристики прочности. 5. Приведите формулы для определения характеристик прочности и пластичности. 6. Дайте определение предела пропорциональности, предела текучести, условного предела текучести, временного сопротивления. 7. Как обозначаются и в каких единицах измеряются характеристики прочности и пластичности? 8. Как по диаграмме растяжения определить величину пластической деформации образца? 9. Как влияет содержание углерода на характеристики прочности стали? 10. Как влияет содержание углерода на характеристики пластичности стали?

Литература для самостоятельной работы:

1. Солнцев Ю.П., Пряхин Е.И., Ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.80-81

ЛАБОРАТОРНАЯ РАБОТА № 3 Таблица 3.1 Критические температуры сплавов Рb ̶ Sb

Правило фаз

Диаграмма состояния дает представление о процессах кристаллизации сплавов, показывает области существования сплавов в жидком и твердом состояниях и интервал кристаллизации, позволяет определять равновесный состав жидкой и твердой фаз на любой стадии кристаллизации. Процесс кристаллизации подчиняется правилу фаз, которое дает количественную зависимость между степенью свободы системы и количеством фаз и компонентов. Фазой называется однородная часть неоднородной системы, разграниченная от других частей системы (фаз) поверхностью раздела, при переходе через которые химический состав или структура вещества изменяются скачком. Для условий, когда все превращения происходят при постояннном давлении, правило фаз выражается уравнением

С= к - f + 1 где: С - число степеней свободы системы, т.е. число внешних (температура) и внутренних (концентрация) факторов, которые можно изменять без изменения числа фаз в системе; к - число компонентов; f - число фаз. Процесс кристаллизации сплавов Pb-Sb с точки зрения правила фаз представляется в таком виде. В период охлаждения жидкого сплава число степеней свободы будет две:

C = к - f + 1= 2 - 1 + 1 = 2

Это значит, что можно менять в известных пределах температуру, а также можно изменять концентрацию жидкого раствора, добавляя к нему свинец или сурьму, а сплав останется однофазным (жидкий раствор). В период выделения кристаллов пересыщающего компонента из жидкого раствора (между линией ликвидус и солидус).

С = к - f + 1 = 2 - 2 +1= 1.

Это значит, что в известных пределах можно повышать или понижать температуру, но число фаз останется равным двум: жидкий раствор и твердые кристаллы. В период образования эвтектики (линия солидус) число степеней свободы равно 0, так как

С = к - f + 1= 2- 3 + 1= 0.

Это значит, что процесс кристаллизации эвтектики происходит при постоянной температуре, причем концентрация сурьмы в каждой фазе строго постоянна, а именно: в жидком растворе - 13 % - Sb, в твердых кристаллах сурьмы - 100 % Sb, в твердых кристаллах свинца - 100 % Pb.

Правило отрезков

Для определения количественного соотношения фаз и концентрации фаз применяют правило отрезков (или правило рычага). Рассмотрим на диаграмме состояния системы Pb-Sbсплав с исходной концентрацией К. При температуре Т сплав состоит из кристаллов сурьмы и жидкости. Для определения состава фаз через заданную точку а проводят линию до пересечения с границами области диаграммы. Проекция точки в на ось концентрации покажет состав жидкой фазы, а проекция точки c - состав твердой фазы. Из диаграммы видно, что в процессе кристаллизации при понижении температуры, состав жидкой фазы изменяется по линии ликвидус и стремится к эвтектической концентрации, а состав твердой фазы остается постоянным. При кристаллизации изменяется и соотношение фаз: количество твердой фазы увеличивается, жидкой - уменьшается. Обозначим жидкую фазу через Qж, твердой через Qтв, а общее количество жидкой и твердой фаз через Q. Если написать уравнение моментов относительно точки а, то Qж. ав = Qтв. ас; Qж /Qтв = ас/ав; Qж /Q = ас/вс; Qж = ас/вс. 100%; Qтв /Q = ав/вс; Qтв = ав/вс. 100%

Порядок выполнения работы

1. Определить по экспериментальным кривым охлаждения сплавов системы Pb-Sb и Cu-Ni значения критических температур и записать их в табл. 3.1, 3.2. Построить диаграммы состояния данных сплавов. 2. Рассмотреть значение критических температур, точек, линий и областей диаграммы Pb-Sb и Cu-Ni. 3. Определить количество и химический состав фаз по температурам, заданным преподавателем. 4. Изучить состав припоев – твердых растворов по диаграмме состояния свинец – олово. Выделить на диаграмме (рис. 3.6) структурные области I, II, III, IV, V, VI, VII, VIII, IX и дать описание структур. Выделить на оси концентрации области сплавов – твердых растворов и области сплавов с эвтектикой (до- и заэвтектические). Контрольные вопросы 1. Что такое граница ликвидус? 2. Что такое граница солидус? 3. Что называется эвтектикой? 4. Что называется эвтектическим сплавов? 5. Что такое доэвтектический сплав? 6. Что такое заэвтектический сплав? 7. Какие фазы находятся в области АDС? 8. Какие фазы находятся в области CBE? 9. Какие фазы находятся левее и правее точки С при комнатных температурах?

Литература для самостоятельной работы:

ЛАБОРАТОРНАЯ РАБОТА № 4 Порядок выполнения работы 1. Изучить микроструктуру трех видов стали (доэвктоидной, эвктоидной и заэвктоидной). Зарисовать схемы изучаемых микроструктур, обозначить на них структурные составляющие. 2. Сравнением изучаемых микроструктур с эталонными (таблица приложения) определить доли площади шлифа (в %), занимаемых отдельными структурными составляющими, рассчитать содержание углерода в изучаемых сталях и определить их марки. 3. По известным значениям механических свойств структурных составляющих и их содержания определить расчетные значения σв', δ' и НВ' и сравнить их со значениями этих показателей по ГОСТ 1050-88, ГОСТ 14959-79 и ГОСТ 1435-74 (таблица приложения 1). Привести примеры применения этих сталей. 4. По результатам исследований сформулировать выводы, в которых отразить возможности микроанализа сталей.

Контрольные вопросы:

1. Что такое сталь? 2. Перечислите структурные составляющие стали? 3. Дайте определения структурных составляющих сталей и охарактеризуйте их свойства. 4. Какую структуру имеют доэвтектоидные, эвтектоидные и заэвтектоидные стали? 5. Как маркируются конструкционные и инструментальные углеродистые стали? 6. Как обозначить марку стали, содержащую 0,2; 0,4; 0,8; 1,2% углерода? 7. Укажите типичные марки сталей для изготовления трубопроводов, рессор, пружин и сверл. Литература для самостоятельной работы: 1. Солнцев Ю.П., Пряхин Е.И., Ф.Войткун Материаловедение. СПб, Химиздат, 2002 с.201, 204 – 210. ЛАБОРАТОРНАЯ РАБОТА № 5 ЛАБОРАТОРНАЯ РАБОТА № 6 Стали

6.1. Учебные цели: 1. Провести виртуальную термическую обработку 2. Исследовать влияние вида термической обработки на структуру и механические свойства углеродистой стали. 3. Сформировать практические умения по выбору режима и выполнению закалки и отпуска углеродистых сталей. 6.2. Учебные вопросы: 1. Выбор режима термической обработки стали. 2. Закалка и отпуск стали. 3. Специальные методы закалки (ступенчатая, изотермическая).

Специальные способы закалки Недостатком обыкновенной закалки (в одном охладителе) является опасность коробления деталей и возникновения в них закалочных трещин. Эти дефекты возникают в результате действия в материале деталей высоких температурных напряжений, возникающих при быстром охлаждении. Особенно опасно быстрое охлаждение в интервале температур мартенситного превращения (280-130ºС). Чем сложнее форма деталей и чем выше в стали содержание углерода, тем больше опасность появления таких дефектов закалки. Поэтому для деталей сложной формы, изготавливаемых из высокоуглеродистых сталей часто применяют особые способы закалки, отличающиеся от обыкновенной условиями охлаждения. В качестве примера рассмотрим закалку образцов из стали марки 50 двумя методами: ступенчатым и изотермическим. Температура нагрева и время выдержки при этих способах закалки принимается так же, как и при обыкновенной закалке, а режим охлаждения назначается с учетом диаграммы изотермического превращения аустенита (рис. 6.1). Диаграмма строится в координатах температура t, ºС, – время τ, сек.

Рис. 6.1. Диаграмма изотермического превращения аустенита стали марки 50

Кривая 1 соответствует началу выделения феррита из аустенита, 2 – началу превращения аустенита, 3 – окончанию превращения аустенита. Левее кривой 2 находится область переохлажденного аустенита, правее кривой 3 – область продуктов изотермического превращения аустенита. Вид этих продуктов превращения зависит от температуры превращения: при t=650-550ºС – образуется перлит (П), 550-600ºС – сорбит (С), 450-550ºС – троостит (Т). Перлит, сорбит и троостит имеют одинаковое пластинчатое строение и отличаются степенью дисперсности (толщиной пластин). Именно поэтому их относят к перлитным структурам. Средняя толщина пластин в перлите небольшая 0,6-1,0 мкм, в сорбите – 0,3-0,5 мкм, в троостите – 0,1-0,20 мкм. Мартенситное превращение происходит в интервале температур Мн (~270ºС) – начало превращения и Мк (~150ºС) – конец превращения. Между областями трооститного и мартенситного превращений располагается промежуточная зона. В ней образуется своеобразная структура – бейнит. Бейнит представляет собой механическую смесь мартенсита с небольшой концентрацией углерода (~0,2%С) и частиц цементита. Ступенчатая закалка. На рис. 6.1 этому способу закалки соответствует график охлаждения 1. В качестве охлаждающей среды первой ступени охлаждения в лабораторной работе используется расплав смеси солей (55% KNO3 и 45% NaNO2), температура которого поддерживается равной примерно Нагретый до температуры закалки (~ 850ºС) образец быстро погружают в соляную ванну, где выдерживают в течение времени, необходимого для охлаждения стали до температуры расплава и выравнивания температуры по его объему. Время изотермической выдержки назначается так, чтобы в структуре образца не началось превращение переохлажденного аустенита. Для используемых образцов общее время нахождения в соляной ванне (охлаждение + изотермическая выдержка) τ=10с. Дальнейшее охлаждение образца осуществляется на воздухе. При этом происходит превращение переохлажденного аустенита в мартенсит, т.е. собственно закалка. При медленном охлаждении на воздухе резко снижаются внутренние напряжения, а, следовательно, возможность коробления деталей и возникновения в них закалочных трещин. Недостатком способа является ограничение размеров закаливаемых деталей. Из-за низкой скорости охлаждения в сравнительно горячей среде в центральных зонах крупных деталей скорость охлаждения может оказаться ниже критической. Для предупреждения этого явления максимальный диаметр деталей из углеродистых сталей, закаливаемых таким способом, составляет 10 мм. Ступенчатой закалке обычно подвергают инстру

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 373; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.017 с.) |

, МПа (кгс/мм2).

, МПа (кгс/мм2). . Кроме того, боковые стороны образца не должны заметно деформироваться. В противном случае испытание считается недействительным.

. Кроме того, боковые стороны образца не должны заметно деформироваться. В противном случае испытание считается недействительным.

(рис. 2.1). Такие образцы называют короткими или пятикратными. В ряде случаев испытываются и длинные или десятикратные образцы с

(рис. 2.1). Такие образцы называют короткими или пятикратными. В ряде случаев испытываются и длинные или десятикратные образцы с  . Во всех случаях расчетная длина рабочей части образца выделяется точками или штрихами.

. Во всех случаях расчетная длина рабочей части образца выделяется точками или штрихами.

300ºС, т.е. выше Мн закаливаемой стали на 30-50ºС.

300ºС, т.е. выше Мн закаливаемой стали на 30-50ºС.