Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение подготовительно-заключительного времениСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Норма подготовительно-заключительного времени для серийного производства включает: время на ознакомление рабочего с работой и технической документацией; время на подготовку рабочего места, наладку оборудования, инструмента и приспособлений; время на снятие инструмента и приспособлений по окончании обработки данной партии заготовок (табл. 7.11). Таблица 7.11 Подготовительно-заключительное время при работе на центровых круглошлифовальных станках

Окончание табл. 7.11

Подготовительно-заключительное время дается в зависимости от способа установки заготовки и приспособления на станке и паспортных данных станка. Следует учитывать организационные условия производства, при которых доставка технической документации, нарядов, инструмента и приспособлений к рабочему месту производится вспомогательным обслуживающим персоналом. Таблица 7.12 Подготовительно-заключительное время при работе на бесцентрово-шлифовальных станках

Окончание табл. 7.12

Примеры разработки операций круглого Наружного шлифования

Пример 1. Принимая во внимание карту эскизов (рис. 8.1), одновременно шлифуются как цилиндрическая поверхность Из табл. 4.6 выберем торцекруглошлифовальный станок мод. 3Т161Д. Он обеспечивает шлифование со скоростью По табл. 3.6 выберем характеристику шлифовального круга: 25А 40 СМ2 6 К. Назначение режимов шлифования. Воспользуемся формулой (4.1) и дополнительным коэффициентом, равным 1,5 для шлифования закаленных сталей (HRCЭ>50) (см. п. 4.1), определим частоту вращения заготовки. Примем во внимание наименьший диаметр шлифуемых поверхностей:

Назначим припуски на шлифование. Согласно табл. 4.1 припуск на цилиндрическую поверхность должен быть равен 0,45 мм, но с учетом закалки его величину следует увеличить на 10…15%. В конечном итоге принимаем Определим длину торцовой поверхности

Рассчитаем скорость радиального движения подачи. Используем формулу (4.2):

где

Мощность резания вычислим по формуле (4.3) в виде суммы мощностей, затрачиваемых на процесс шлифования цилиндрической

где Мощность привода главного движения станка 3Т161Д составляет 17 кВт (табл. 4.6), что с учетом КПД, равного Из этого следует, что необходимо уменьшить скорость радиальной подачи. Для общего случая новое уменьшенное значение

Так как заготовка подвергается закалке необходимо выполнить проверку на отсутствие прижогов. По формуле (4.5) вычислим значение мощности, затрачиваемое на шлифование, при котором прижоги отсутствуют:

где Прижоги отсутствуют, если выполняется условие (4.6):

Условие отсутствия прижогов выполняется. Определим основное время - для шлифования цилиндрической поверхности (4.8):

где - для шлифования торцовой поверхности (4.9):

где За основное время принимается большая величина из найденных выше, т.е. 0,63 мин. При настройке торцекруглошлифовального станка действительное значение скорости радиального движения подачи шлифовальной бабки следует установить равным Вспомогательное время: - время на установку и снятие заготовки на гладкую центровую гидропластовую оправку (табл. 7.1, п. 32) – 0,48 мин; - время на установку и снятие заготовки вместе с оправкой (вручную, в центрах, без крепления хомутика) (табл. 7.1, п. 11) – 0,26 мин; - время, связанное с технологическим переходом (шлифование с точностью IT7 с измерением обрабатываемой поверхности в момент обработки накидной индикаторной скобой) (табл. 7.4, п. 40) – 0,21 мин; - время на управление станком (подвести круг в радиальном направлении к шлифуемой поверхности и отвести от нее, включить и выключить вращение заготовки, подвести круг до касания с заготовкой) (табл. 7.6): 2 ∙ 0,03 + 2 · 0,02 + 0,03 = 0,13 мин; - время на измерение размеров обработанных поверхностей по завершении технологической операции (используем скобы односторонние предельные) (табл. 7.7, п.п. 2 и 7): 0,15 + 0,07 = 0,22 мин; - время на контроль отклонения соосности и торцового биения (табл. 7.7, п. 2): 0,14 + 0,17 = 0,31 мин. Тогда вспомогательное время будет равно: 0,48 + 0,26 + 0,21 + 0,13 + +0,22 + 0,31 = 1,61 мин. Время на обслуживание рабочего места

Найдем штучное время (7.1):

Подготовительно-заключительное время (табл. 7.11): - на наладку станка, инструмента, приспособления (установка в центрах) – 7,0 мин;

- на дополнительные приемы (смена шлифовального круга, настройка индикаторной скобы, правка по цилиндрической и торцовой поверхностям шлифовального круга после его смены (радиус галтели не правится) 7,0 + 6,0 + 10,0 + 1,0 + 1,5 = 25,5 мин; - на получение исполнителем инструмента и приспособлений до начала и сдача их после окончания работы 7,0 мин. Подготовительно-заключительное время составляет

Вычислим штучно-калькуляционное время:

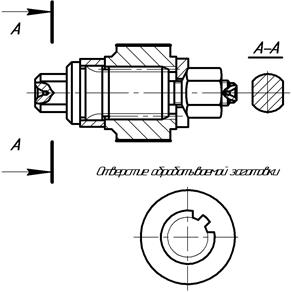

Для правки шлифовального круга выберем алмазный карандаш типа 02 (С) (табл. 5.1). Для назначения режимов правки воспользуемся табл. 5.3. Примем скорость осевой подачи при правке Из табл. 6.1, 6.2 выберем СОЖ. Для скоростного шлифования легированной стали (табл. 6.2) назначим 10%-й раствор Аквол-2. При оформлении операционной карты и карты эскизов рекомендуется воспользоваться методическими указаниями [22]. На рис. 8.2 и 8.3 представлена операционная карта для разработанной операции круглого наружного врезного шлифования. Пример 2. Согласно карте эскизов (рис. 8.4) шлифуется цилиндрическая поверхность Ø130h7(-0,04) длиной 360 мм. Для обработки воспользуемся схемой шлифования с осевым движением подачи в центрах (см. рис. 4.3). Значительная длина обрабатываемой поверхности не позволяет воспользоваться врезным шлифованием. Заготовка приводится во вращение поводковым патроном станка посредством хомутика (см. приложение). Материал заготовки – сталь 25Х2М1Ф (НВ 229…269), масса – 38кг, количество заготовок в партии – 12 шт. Из табл. 4.6 выберем станок 3М161Е, который обеспечивает шлифование со скоростью резания 25А 25 С2 5 К. Назначение режимов шлифования. Частоту вращения заготовки определим по формуле (4.1):

Из табл. 4.12 предварительно выберем значение радиальной подачи Вычислим скорость осевой подачи по формуле (4.10):

где Предварительно выбранное значение радиальной подачи

где Величина радиальной подачи при шлифовании в установившемся режиме численно равна глубине резания

Мощность резания вычислим по формуле (4.12):

Коэффициенты Мощность привода главного движения станка 3М161Е составляет 18,5 кВт (табл. 4.6), что с учетом КПД, равного Проверка на отсутствие прижогов не проводим, так как стальная заготовка имеет низкую твердость (HRCЭ Чтобы определить основное время необходимо найти длину рабочего хода (рис. 4.30). Воспользуемся выражением (4.14), считая, что перебег шлифовального круга за пределы длины шлифуемой поверхности заготовки

Основное время для круглого наружного шлифования с осевым движением подачи вычислим по формуле (4.13):

Вспомогательное время: - время на установку и снятие заготовки (используем тельфер, устанавливаем в центрах, закрепляем и снимаем хомутик) (табл. 7.1, п. 37) – 2,4 мин; - время, связанное с технологическим переходом (шлифование с точностью IT7 с измерением обрабатываемой поверхности в момент обработки накидной индикаторной скобой) (табл. 7.3, п. 53) – 0,47 мин; - время на управление станком (подвести круг в радиальном направлении к шлифуемой поверхности и отвести от нее, включить и выключить осевое движение подачи стола, включить и выключить вращение заготовки, подвести круг до касания с заготовкой) (табл. 7.6): 2 · 0,03 + 2 · 0,02 + 2 · 0,02 + 0,03 = 0,17 мин; - время на измерение размеров обработанной поверхности по завершении технологического перехода (используем скобу одностороннюю предельную) (табл. 7.7, п. 3) – 0,31 мин; - время на контроль радиального биения (табл. 7.8, п. 2) – 0,22 мин. Тогда вспомогательное время на операцию будет равно: 2,4 + 0,47 + 0,17 + 0,31 + 0,22 = 3,57 мин. Время на обслуживание рабочего места

Найдем штучное время (7.10):

Подготовительно-заключительное время (табл. 7.11): - на наладку станка, инструмента, приспособления (установка в центрах) – 7,0 мин; - на дополнительные приемы (смена шлифовального круга, настройка накидной индикаторной скобы, правка шлифовального круга после его смены): 7,0 + 6,0 + 10,0 + 1,0 = 24 мин; - на получение исполнителем инструмента и приспособлений до начала и сдача их после окончания работы – 7,0 мин. Подготовительно-заключительное время составляет

Вычислим штучно-калькуляционное время:

Для правки шлифовального круга выберем алмазный карандаш типа 02 (С) (табл. 5.1).

Для назначения режимов правки воспользуемся табл. 5.3. Примем скорость осевой подачи при правке Из табл. 6.1…6.2 выберем СОЖ. Для скоростного шлифования легированной стали (табл. 6.2) назначим 3%-й раствор Аквол-5. При оформлении операционной карты и карты эскизов рекомендуется воспользоваться методическими указаниями [22]. На рис. 8.5 представлена операционная карта для разработанной операции круглого наружного шлифования с осевой подачей.

Литература

1. Абразивная и алмазная обработка материалов: Справочник / Под ред. А.Н. Резникова. М.: Машиностроение, 1977. – 391с. 2. Бердичевский Е. Г. Смазочно-охлаждающие технологические средства для обработки материалов: Справочник. – М.: Машиностроение, 1984. – 224 с. 3. Зубарев Ю. М., Приемышев А. В. Технологические основы высокопроизводительного шлифования сталей и сплавов. – СПб.: Изд-во С.-Петербургского университета, 1994. – 220 с. 4. Кащук В. А., Верещагин А. Б. Справочник шлифовщика. – М.: Машиностроение, 1988. – 480 с. 5. Кремень З.И., Буторин Г.И., Юрьев В.Г. и др. Технология обработки абразивным и алмазным инструментом. – Л.: Машиностроение, 1989. –208 с. 6. Кремень З. И., Юрьев В. Г., Бабошкин А. Ф. Выбор характеристик абразивных кругов для основных видов шлифования / Под ред. Ю. М. Зубарева. СПб.: Изд-во ПИМаш, 2003. – 60 с. 7. Кремень З. И., Юрьев В. Г., Бабошкин А. Ф. Технология шлифования в машиностроении. – СПб.: Политехника, 2007. – 424 с. 8. Корчак С.Н. Производительность процесса шлифования стальных деталей. – М.: Машиностроение, 1974. – 280 с. 9. Маслов Е.Н. Теория шлифования материалов. – М.: Машиностроение, 1974. – 320 с. 10. Муцянко В. И. Основы выбора шлифовальных кругов и подготовка их к эксплуатации / Под ред. Л. Н. Филимонова. – Л.: Машиностроение, 1987. – 134 с. 11. Попов С.А. Шлифовальные работы. – М.: Высш. шк., 1987. – 384 с. 12. Романов В. Ф., Авакян В. В. Технология правки шлифовальных кругов. – М.: Машиностроение, 1980. – 118 с. 13. Справочник технолога-машиностроителя. Том 1 / Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение, 1972. – 694 с. 14. Справочник шлифовщика / Л. М. Кожуро, А. А. Панов, Э. И. Ремизовский, П. С. Чистосердов; Под общ. ред. П. С. Чистосердова. – Минск: 1981. – 287 с. 15. Управление процессом шлифования / А. В. Якимов, А. Н. Паршаков, В. И. Свиршов, В. П. Ларшин. – Киев: Технiка, 1983. – 184 с. 16. Филимонов Л.Н. Высокоскоростное шлифование. – Л.: Машиностроение, 1979. – 248 с. 17. Филимонов Л.Н. Стойкость шлифовальных кругов. – Л.: Машиностроение, 1973. – 136 с. 18. Филькин В.П., Колтунов И.Б. Прогрессивные методы бесцентрового шлифования – М.: Машиностроение, 1971. – 208 с. 19. Худобин Л.В. Смазочно-охлаждающие средства, применяемые при шлифовании. – М.: Машиностроение, 1971. – 214 с. 20. Худобин Л.В., Веткасов Н.И. Шлифование композиционными кругами. – Ульяновск: УлГТУ, 2004. – 256 с. 21. Эльбор в машиностроении / Под ред. В.С.Лысанова. – Л.: Машиностроение, 1978. – 280 с. 22. Юрьев В. Г., Приемышев А. В., Звоновских В. В. Правила оформления технологической документации при проектировании технологических процессов: Метод. указания. – СПб.: Изд-во ПИМаш, 2002. – 36 с. ______________________

ОГЛАВЛЕНИЕ

1. Общие сведения ……………………………………………………. 3 2. Выбор типоразмера шлифовального круга ………………………. 6 3. Выбор характеристики шлифовального круга …………………… 8 4. Назначение режимов шлифования ………………………………... 15 4.1. Круглое наружное врезное шлифование в центрах ………… 15 4.2. Шлифование в центрах с осевым движением подачи ……… 25 4.3. Бесцентровое врезное шлифование ………………………….. 28 4.4. Бесцентровое шлифование с осевым движением подачи ….. 31 5. Рекомендации по правке шлифовальных кругов ………………… 34 6. Выбор СОЖ ………………………………………………………... 40 7. Нормирование операций шлифования ……………………………. 43 7.1. Расчет вспомогательного времени на операцию …………… 43 7.2. Определение времени на обслуживание рабочего места и перерывы для естественных надобностей …………………... 56 7.3. Определение подготовительно-заключительного времени... 57 8. Примеры разработки операций круглого наружного шлифования ………………………………………………………… 59 Литература ………………………………………………………….. 71 Приложение ………………………………………………………… 76

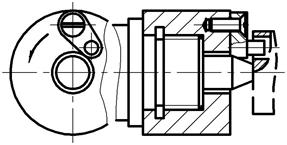

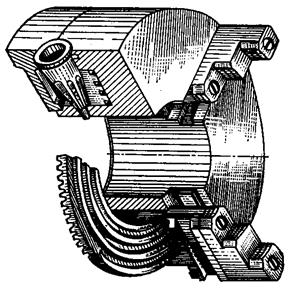

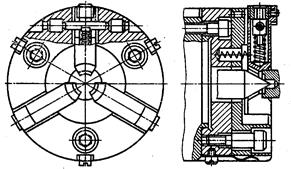

ПРИЛОЖЕНИЕ Приспособления и вспомогательная оснастка, используемые при круглом шлифовании

ПРОДОЛЖЕНИЕ ПРИЛ.

ПРОДОЛЖЕНИЕ ПРИЛ.

ПРОДОЛЖЕНИЕ ПРИЛ.

ПРОДОЛЖЕНИЕ ПРИЛ.

ПРОДОЛЖЕНИЕ ПРИЛ.

ПРОДОЛЖЕНИЕ ПРИЛ.

ОКОНЧАНИЕ ПРИЛ.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 848; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.155.253 (0.012 с.) |

длиной 75 мм так и торцовая поверхность, ограниченная Ø60 и Ø90 мм. Воспользуемся схемой врезного шлифования в центрах с угловым расположением шпинделя (см. рис. 4.2). Заготовка устанавливается на центровой гидропластовой оправке и приводится во вращение поводковым патроном станка посредством хомутика (см. приложение), постоянно закрепленного на оправке (или изготовленного совместно с оправкой). Заготовка из стали 25ХГТ. Шлифуемые поверхности подвергнуты цементации и после закалки имеют твердость НRСЭ55…60. Масса заготовки – 6,2 кг, а заготовки вместе с оправкой – 8,4 кг. Количество заготовок в партии – 150 штук.

длиной 75 мм так и торцовая поверхность, ограниченная Ø60 и Ø90 мм. Воспользуемся схемой врезного шлифования в центрах с угловым расположением шпинделя (см. рис. 4.2). Заготовка устанавливается на центровой гидропластовой оправке и приводится во вращение поводковым патроном станка посредством хомутика (см. приложение), постоянно закрепленного на оправке (или изготовленного совместно с оправкой). Заготовка из стали 25ХГТ. Шлифуемые поверхности подвергнуты цементации и после закалки имеют твердость НRСЭ55…60. Масса заготовки – 6,2 кг, а заготовки вместе с оправкой – 8,4 кг. Количество заготовок в партии – 150 штук. м/с, мощность привода главного движения – 17 кВт, максимальная высота шлифовального круга – 130 мм. Для выбора типоразмера круга вначале определим его необходимую высоту. Из геометрических построений с учетом углового расположения шпинделя, равного 30°, и превышений высотой круга длин шлифуемых поверхностей на 3…5 мм находим, что требуемая высота круга должна быть равна 73 мм. Примем согласно табл. 2.2 для круга диаметром 750 мм ближайшую большую высоту круга

м/с, мощность привода главного движения – 17 кВт, максимальная высота шлифовального круга – 130 мм. Для выбора типоразмера круга вначале определим его необходимую высоту. Из геометрических построений с учетом углового расположения шпинделя, равного 30°, и превышений высотой круга длин шлифуемых поверхностей на 3…5 мм находим, что требуемая высота круга должна быть равна 73 мм. Примем согласно табл. 2.2 для круга диаметром 750 мм ближайшую большую высоту круга  мм. Обозначение принятого типоразмера круга – 1 750х80х305.

мм. Обозначение принятого типоразмера круга – 1 750х80х305. мин-1.

мин-1. мм. Припуск на шлифование торцовой поверхности

мм. Припуск на шлифование торцовой поверхности  , примем равным 0,3 мм [13, с. 189].

, примем равным 0,3 мм [13, с. 189]. как половину разницы максимального и минимального диаметров поверхностей, ограничивающих торец, (см. рис. 4.1):

как половину разницы максимального и минимального диаметров поверхностей, ограничивающих торец, (см. рис. 4.1): мм.

мм.

мм/мин,

мм/мин, ;

;  (табл. 4.2);

(табл. 4.2);  (табл. 4.3);

(табл. 4.3);  (табл. 4.4);

(табл. 4.4);  (табл. 4.5);

(табл. 4.5);  (табл. 4.6);

(табл. 4.6);  (табл. 4.7);

(табл. 4.7);  мм – наибольший диаметр поверхности, ограничивающей торец.

мм – наибольший диаметр поверхности, ограничивающей торец.

и торцовой

и торцовой  поверхностей:

поверхностей:

кВт,

кВт, мм;

мм;  мм;

мм;  (табл. 4.8);

(табл. 4.8);  (табл. 4.9).

(табл. 4.9). , меньше мощности, расходуемой на резание: 17· 0,85 = 14,45 кВт < 15,5 кВт = N.

, меньше мощности, расходуемой на резание: 17· 0,85 = 14,45 кВт < 15,5 кВт = N. следует рассчитывать по формуле (4.4). В нашем случае после несложного преобразования будем иметь формулу для нового значения скорости радиальной подачи:

следует рассчитывать по формуле (4.4). В нашем случае после несложного преобразования будем иметь формулу для нового значения скорости радиальной подачи:

мм/мин.

мм/мин. кВт/мм,

кВт/мм, мм – минимальный диаметр (цилиндрической поверхности);

мм – минимальный диаметр (цилиндрической поверхности);  (табл. 4.10).

(табл. 4.10). кВт/мм.

кВт/мм. мин,

мин, (табл. 4.11) – выбирается большее значение коэффициента для данных шлифуемых поверхностей;

(табл. 4.11) – выбирается большее значение коэффициента для данных шлифуемых поверхностей; мин,

мин, мм/мин. Соответственно эта величина приводится в операционных картах.

мм/мин. Соответственно эта величина приводится в операционных картах. составляет:

составляет:  , время перерывов

, время перерывов  для естественных надобностей –

для естественных надобностей –  от оперативного времени (табл. 7.9). Согласно формуле (7.3):

от оперативного времени (табл. 7.9). Согласно формуле (7.3):

мин.

мин. мин.

мин.

мин.

мин. мин.

мин. м/мин, радиальную подачу при черновых ходах

м/мин, радиальную подачу при черновых ходах  мм/дв. ход; при чистовых ходах –

мм/дв. ход; при чистовых ходах –  мм/дв. ход. Черновую правку выполним за 3 хода, чистовую – за 1 ход, выхаживание – 1 ход.

мм/дв. ход. Черновую правку выполним за 3 хода, чистовую – за 1 ход, выхаживание – 1 ход. мин-1.

мин-1.

мм/ход, а из табл. 4.1 назначим величину припуска на шлифование

мм/ход, а из табл. 4.1 назначим величину припуска на шлифование  мм.

мм.

мм/мин

мм/мин  м/мин,

м/мин, (табл. 4.5);

(табл. 4.5);  (см. п. 4.2).

(см. п. 4.2). скорректируем по формуле (4.11):

скорректируем по формуле (4.11):

мм/ход,

мм/ход, (табл. 4.2);

(табл. 4.2);  (табл. 4.3);

(табл. 4.3);  (табл. 4.4), считая, что измерения размера шлифуемой поверхности выполняется накидной скобой;

(табл. 4.4), считая, что измерения размера шлифуемой поверхности выполняется накидной скобой;  (табл. 4.5);

(табл. 4.5);  (табл. 4.6);

(табл. 4.6);  (табл. 4.7).

(табл. 4.7). . Для заполнения операционной карты необходимо знать число рабочих ходов в осевом направлении, которые определим по формуле:

. Для заполнения операционной карты необходимо знать число рабочих ходов в осевом направлении, которые определим по формуле: ходов (без учета выхаживания).

ходов (без учета выхаживания).

кВт.

кВт. и

и  , больше мощности, расходуемой на резание: 18,5 · 0,9 = 16,65 кВт > 12,1 = N.

, больше мощности, расходуемой на резание: 18,5 · 0,9 = 16,65 кВт > 12,1 = N. 30).

30). :

: мм.

мм.

мин.

мин. мин.

мин. мин.

мин. мин.

мин. мин.

мин.

м/мин, радиальную подачу при черновых ходах

м/мин, радиальную подачу при черновых ходах  мм/дв·ход; при чистовых ходах –

мм/дв·ход; при чистовых ходах –  мм/дв·ход. Черновую правку выполним за 2 хода, чистовую – за 1 ход.

мм/дв·ход. Черновую правку выполним за 2 хода, чистовую – за 1 ход.