Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор типоразмера шлифовального кругаСодержание книги

Поиск на нашем сайте

Общие сведения

Процессам шлифования в современном машиностроении принадлежит большой удельный вес. В общем машиностроении около 12% металлорежущих станков являются шлифовальными. На заводах массового производства шлифовальных станков значительно больше. Так, на автомобилестроительных заводах их около 30%, в подшипниковой промышленности – 55…60%. На металлорежущих станках различают главное движение резания и движения подач. Главное движение осуществляет процесс резания, а движения подач обеспечивают снятие материала со всей обрабатываемой поверхности. Главное движение резания совершается со значительно большей скоростью, чем движения подач. При шлифовании главным движением является вращение шлифовального круга с угловой скоростью

где При шлифовании обычно используют вращательные, поступательные или возвратно-поступательные движения подач. Они являются результатом относительного перемещения круга и заготовки. Рассмотрим основные движения подач. Касательное движение подачи осуществляется в направлении, касательном к рабочей поверхности круга в точке его взаимодействия с заготовкой. При круглом шлифовании касательное движение подачи обеспечивается вращением заготовки с угловой скоростью

где Различают попутную схему шлифования, когда вектор скорости касательной подачи совпадает с вектором скорости шлифования, и встречную – при противоположных направлениях векторов скоростей. Встречная схема обработки обычно используется при круглом наружном центровом шлифовании. При бесцентровом шлифовании применяют попутную схему.

Радиальное движение подачи выполняется в направлении радиуса круга в точке его взаимодействия с заготовкой. При круглом врезном шлифовании для снятия припуска

где Если длина шлифуемой поверхности превышает высоту круга, то при центровом шлифовании используют осевое движение подачи (рис. 4.3). Тогда радиальная подача выполняется периодически в момент реверса стола станка на каждый ход или каждый двойной ход заготовки в осевом направлении.

Осевое движение подачи – движение подачи, выполняемое в направлении оси шлифовального круга. При бесцентровом шлифовании оно является непрерывным (рис. 4.5). При круглом центровом шлифовании осевая подача представляет собой возвратно-поступательное движение, направление которого изменяется на противоположное после завершения хода в начале следующего (рис. 4.3). Скорость осевой подачи равна, м/мин

где Под подачей понимают расстояние, пройденное заготовкой или шлифовальным кругом в направлении движения подачи за один ход, двойной ход или оборот другого движения. В нашем случае имеют место подачи: касательная – В ранее используемой терминологии при круглом наружном шлифовании касательное движение подач называлось круговым, радиальное – поперечным или врезным, осевое – продольным. Глубина резания при шлифовании – толщина снимаемого слоя металла за один оборот заготовки, измеренная перпендикулярно обработанной поверхности. Для установившегося процесса шлифования глубина резания равна величине радиальной подачи. Она определяется по формуле, мм/об

Для круглого наружного врезного шлифования длина дуги контакта (рис. 1.1) может быть вычислена по формуле, мм

где Поверхность контакта шлифовального круга с заготовкой определяется шириной шлифования Суммарную толщину сечения стружки, снимаемой режущими зёрнами круга в любой момент шлифования, можно оценить эквивалентной толщиной среза

Наиболее широкое распространение в машиностроении имеет врезное шлифование, которое используется в тех случаях, когда высота шлифовального круга Важным параметром, характеризующим производительность процесса врезного шлифования, является скорость (интенсивность) снятия материала заготовки, приведённая к 1 мм ширины шлифования, мм3/(мм·с)

В современных условиях производства расширяется тенденция использования высокоскоростного и глубинного шлифования [1, 3…9, 16]. Высокоскоростное шлифование выполняется при скорости резания 60…120 м/с. Для преобладающего большинства операций скорость шлифования находится в пределах 25…35 м/с. Увеличение скорости шлифования весьма существенно влияет на основные параметры процесса, определяющие его эффективность. Пропорционально повышению скорости шлифования появляется возможность увеличить численные значения подач, что, соответственно, приводит к снижению основного времени на обработку. При шлифовании материалов обычной обрабатываемости с повышением скорости шлифования при сохранении других параметров режима обработки, как правило: - повышается стойкость шлифовальных кругов и, соответственно, объем материала, снятого за период стойкости; - снижается шероховатость обработанной поверхности; - уменьшаются силы резания; - уменьшается износ кругов. Высокоскоростное шлифование наиболее распространено при круглом наружном и внутреннем шлифовании в крупносерийном и массовом производстве. Для высокоскоростного шлифования используются специально создаваемые станки с повышенной жесткостью и виброустойчивостью, а также шлифовальные круги, обладающие повышенной прочностью на разрыв. Глубинное шлифование – производится при резком увеличении глубины шлифования. Для плоского шлифования периферией круга глубина шлифования

Глубинный метод наиболее распространен при плоском, в том числе профильном шлифовании, существенно реже при круглом шлифовании. Примерами его высокоэффективного применения могут служить: шлифование хвостовиком турбинных лопаток, шлифование точных пазов без предварительного фрезерования, вышлифовывание стружечных канавок у сверл, фрез и др.

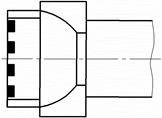

Рекомендации по правке шлифовальных кругов В практике машиностроительного производства используют многие способы правки шлифовальных кругов [12]. Наиболее распространенным из них является правка точением. Правка точениемзаключается в срезании абразивных зерен и связки шлифовального круга режущими кромками правящего инструмента (рис. 5.1). При правке фактически обтачивается рабочая поверхность шлифовального круга. Роль резцов обычно выполняют кристаллы алмазов, обладающие наибольшей износостойкостью.

Рис. 5.1. Схема правки точением: 1 – шлифовальный круг; 2 – правящий инструмент; 3 – режущая кромка, например, кристалл алмаза;

Простота и надежность правки точением предопределяет ее широкое распространение. В первую очередь, это касается шлифования для обеспечения точности 6…7-го квалитетов и выше, шероховатости обработанной поверхности Rа ≤ 0,32 мкм. Правка выполняется на рабочей скорости шлифовального круга алмазно-металлическими карандашами; алмазными зернами (с естественными гранями), закрепленными в оправах; алмазными инструментами, режущая часть которых подвергнута огранке (шлифованию) для образования определенной геометрической формы (резцы, иглы, гребенки). Наиболее широко распространены алмазно-металлические карандаши (табл. 5.1), в которых в определенном порядке размещены кристаллы алмазов, надежно зафиксированные специальным сплавом. Такой сплав и алмаз имеют примерно одинаковые коэффициенты теплового расширения, что при значительных колебаниях температуры в процессе правки не вызывает значительных внутренних напряжений. Преимущества алмазных карандашей: простота конструкции; жесткость; возможность изменения размеров, количества и расположения алмазов; достаточно равномерное распределение рабочей нагрузки между отдельными алмазными зернами; небольшое время установки и снятия; высокая производительность правки; низкая стоимость.

Таблица 5.1 Основные типы алмазных карандашей (ГОСТ 607-80Е*) и область их применения

Окончание табл. 5.1

Карандаши типа 01 с расположением алмазов вдоль оси инструмента (цепочкой) имеют такое же назначение, как и карандаши с одним алмазом. В карандашах типа 02 алмазы могут быть расположены слоями с перекрытием, чтобы по мере изнашивания одного слоя алмазов вступили в работу алмазы последующего слоя. Этот инструмент наиболее эффективен при правке крупногабаритных кругов. В карандашах типа 03 алмазы В процессе правки алмазно-металлические карандаши изнашиваются, на рабочих поверхностях алмазов образуются площадки износа. Если карандаши устанавливаются под углом в сторону вращения круга и развернуты в направлении движения подачи при правке, то периодический поворот правящего инструмента вокруг оси вводит в работу незатупившиеся грани алмаза. Это способствует улучшению работы правящего инструмента, снижению его износа, предохраняет алмаз от перегрузок и разрушения, исключает вибрации при правке. Алмазные карандаши типов 01 и 03 и кристальные алмазные инструменты устанавливаются под углом Кристальные алмазные правящие инструменты разделяются на инструменты из алмазов естественной формы и обработанных (ограненных) алмазов (табл. 5.2). Алмазный однокристальный инструмент с зернами естественной формы имеет более острые режущие кромки, которые ориентированы при установке алмаза в оправе. В связи с этим инструмент работает с меньшими усилиями, что весьма важно при правке кругов на вулканитовой связке, резьбошлифовании (однониточным кругом), шлице- и зубошлифовании, а также в других случаях, где необходимо получить острые тонкие режущие кромки или уменьшить упругие деформации вулканитового круга при правке. Для рационального использования алмазов при достижении площадки износа 1...2 мм2 алмазное зерно переустанавливают острой вершиной вверх.

Таблица 5.2 Основные типы алмазного кристального инструмента и области их применения

Алмаз естественной формы в оправе представляет собой стальную державку, в которой закреплен необработанный алмаз с острой вершиной. Для закрепления алмазов применяют: механический зажим (резьбовым колпачком, пружиной, двумя планками), пайку различными припоями, зачеканку в медные или стальные оправки с медными или свинцовыми вставками. Алмаз должен быть расположен в оправке так, чтобы плоскости сколов кристалла не совпадали с направлением сил, действующих на алмаз при правке. Закрепленный алмаз не должен выступать из оправки более чем на 1/4 своей высоты. Необходимость частой переустановки и повторной огранки алмазного однокристального инструмента неприемлема для условий крупносерийного и массового производства. Там находят применение алмазные гребенки (табл. 5.2), в которых алмазы удлиненной формы закреплены по периферии и боковым сторонам пластин. Алмазные гребенки обеспечивают высокую точность правки в станках-автоматах и полуавтоматах, имеют стойкость в 10...15 раз более высокую, чем однокристальный инструмент. Стоимость ограненных алмазных инструментов выше стоимости алмазов в оправах за счет дополнительных расходов на шлифование алмазных кристаллов. Однако высокая производительность правки кругов, увеличение точности шлифования во многих случаях оправдывают расходы на изготовление такого правящего инструмента. При правке кругов точением возникают сравнительно малые силы резания, не превышающие 50 Н, что способствует меньшему разрушению абразивных зерен и связки круга и соответственно меньшему износу рабочей поверхности инструмента при шлифовании. В табл. 5.3 приведены рекомендуемые режимы правки точением алмазными карандашами, в табл. 5.4 – алмазами в оправах, резцами, иглами, пластинами и гребенками. Таблица 5.3 Режимы правки точением алмазными карандашами

Окончание табл. 5.3

Таблица 5.4 Режимы правки точением алмазами в оправах, резцами, иглами, пластинами и гребенками

Окончание табл. 5.4

Выбор СОЖ

Смазывающе-охлаждающие жидкости (СОЖ) предназначены как для уменьшения теплообразования, так и для повышения интенсивности отвода тепла из зоны резания. СОЖ снижает силы трения, уменьшает износ абразивных инструментов, удаляет отходы шлифования. Правильно выбранная СОЖ повышает качество шлифованной поверхности, повышает точность шлифования. Для шлифования наиболее часто используют синтетические, полусинтетические, масляные и другие виды СОЖ (табл. 6.1) [2, 4, 19]. Таблица 6.1 Основные смазывающе-охлаждающие жидкости для шлифования

Окончание табл. 6.1

СОЖ выбирают в зависимости от материала заготовки, вида шлифования, характеристики шлифовального круга и др. СОЖ подают в зону шлифования центробежным насосом через сопло. Чем выше давление и расход СОЖ, тем лучше ее воздействие на процесс шлифования. Расход СОЖ, как правило, не превышает 1 л/мин на каждый мм высоты круга, участвующей в шлифовании, давление – 1,5 МПа. Охлаждающее действие СОЖ повышается с понижением температуры самой жидкости. Температура СОЖ во время шлифования повышается за счет отбора значительной части тепла, образованного при шлифовании. Загрязнение СОЖ может приводить к засаливанию рабочей поверхности круга, способствует прижогообразованию. В табл. 6.2 приведены рекомендации по выбору СОЖ для шлифования в зависимости от обрабатываемого материала, вида и особенностей выполнения операций шлифования. Таблица 6.2 Рекомендации по выбору СОЖ

Примеры разработки операций круглого Наружного шлифования

Пример 1. Принимая во внимание карту эскизов (рис. 8.1), одновременно шлифуются как цилиндрическая поверхность Из табл. 4.6 выберем торцекруглошлифовальный станок мод. 3Т161Д. Он обеспечивает шлифование со скоростью По табл. 3.6 выберем характеристику шлифовального круга: 25А 40 СМ2 6 К. Назначение режимов шлифования. Воспользуемся формулой (4.1) и дополнительным коэффициентом, равным 1,5 для шлифования закаленных сталей (HRCЭ>50) (см. п. 4.1), определим частоту вращения заготовки. Примем во внимание наименьший диаметр шлифуемых поверхностей:

Назначим припуски на шлифование. Согласно табл. 4.1 припуск на цилиндрическую поверхность должен быть равен 0,45 мм, но с учетом закалки его величину следует увеличить на 10…15%. В конечном итоге принимаем Определим длину торцовой поверхности

Рассчитаем скорость радиального движения подачи. Используем формулу (4.2):

где

Мощность резания вычислим по формуле (4.3) в виде суммы мощностей, затрачиваемых на процесс шлифования цилиндрической

где Мощность привода главного движения станка 3Т161Д составляет 17 кВт (табл. 4.6), что с учетом КПД, равного Из этого следует, что необходимо уменьшить скорость радиальной подачи. Для общего случая новое уменьшенное значение

Так как заготовка подвергается закалке необходимо выполнить проверку на отсутствие прижогов. По формуле (4.5) вычислим значение мощности, затрачиваемое на шлифование, при котором прижоги отсутствуют:

где Прижоги отсутствуют, если выполняется условие (4.6):

Условие отсутствия прижогов выполняется. Определим основное время - для шлифования цилиндрической поверхности (4.8):

где - для шлифования торцовой поверхности (4.9):

где За основное время принимается большая величина из найденных выше, т.е. 0,63 мин. При настройке торцекруглошлифовального станка действительное значение скорости радиального движения подачи шлифовальной бабки следует установить равным Вспомогательное время: - время на установку и снятие заготовки на гладкую центровую гидропластовую оправку (табл. 7.1, п. 32) – 0,48 мин; - время на установку и снятие заготовки вместе с оправкой (вручную, в центрах, без крепления хомутика) (табл. 7.1, п. 11) – 0,26 мин; - время, связанное с технологическим переходом (шлифование с точностью IT7 с измерением обрабатываемой поверхности в момент обработки накидной индикаторной скобой) (табл. 7.4, п. 40) – 0,21 мин; - время на управление станком (подвести круг в радиальном направлении к шлифуемой поверхности и отвести от нее, включить и выключить вращение заготовки, подвести круг до касания с заготовкой) (табл. 7.6): 2 ∙ 0,03 + 2 · 0,02 + 0,03 = 0,13 мин; - время на измерение размеров обработанных поверхностей по завершении технологической операции (используем скобы односторонние предельные) (табл. 7.7, п.п. 2 и 7): 0,15 + 0,07 = 0,22 мин; - время на контроль отклонения соосности и торцового биения (табл. 7.7, п. 2): 0,14 + 0,17 = 0,31 мин. Тогда вспомогательное время будет равно: 0,48 + 0,26 + 0,21 + 0,13 + +0,22 + 0,31 = 1,61 мин. Время на обслуживание рабочего места

Найдем штучное время (7.1):

Подготовительно-заключительное время (табл. 7.11): - на наладку станка, инструмента, приспособления (установка в центрах) – 7,0 мин;

- на дополнительные приемы (смена шлифовального круга, настройка индикаторной скобы, правка по цилиндрической и торцовой поверхностям шлифовального круга после его смены (радиус галтели не правится) 7,0 + 6,0 + 10,0 + 1,0 + 1,5 = 25,5 мин; - на получение исполнителем инструмента и приспособлений до начала и сдача их после окончания работы 7,0 мин. Подготовительно-заключительное время составляет

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 763; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.54.190 (0.012 с.) |

. Скорость резания при шлифовании – скорость перемещения режущих кромок абразивных зерен рабочей поверхности круга относительно обрабатываемой поверхности. Она равна геометрической сумме скоростей главного движения и скоростей подач в относительном движении. Учитывая, что скорость главного движения резания существенно больше скоростей движений подач, последними пренебрегают. Таким образом, при расчетах за скорость резания при шлифовании принимают окружную скорость рабочей поверхности круга. Ее определяют по формуле, м/с

. Скорость резания при шлифовании – скорость перемещения режущих кромок абразивных зерен рабочей поверхности круга относительно обрабатываемой поверхности. Она равна геометрической сумме скоростей главного движения и скоростей подач в относительном движении. Учитывая, что скорость главного движения резания существенно больше скоростей движений подач, последними пренебрегают. Таким образом, при расчетах за скорость резания при шлифовании принимают окружную скорость рабочей поверхности круга. Ее определяют по формуле, м/с , (1.1)

, (1.1) – диаметр шлифовального круга, мм;

– диаметр шлифовального круга, мм;  – частота вращения круга, мин-1.

– частота вращения круга, мин-1. . Скорость касательного движения подачи определяется по формуле, м/мин

. Скорость касательного движения подачи определяется по формуле, м/мин , (1.2)

, (1.2) – диаметр обрабатываемой поверхности заготовки, мм;

– диаметр обрабатываемой поверхности заготовки, мм;  – частота вращения заготовки, мин-1.

– частота вращения заготовки, мин-1. радиальная подача выполняется непрерывно при перемещении круга в радиальном направлении с заданной скоростью

радиальная подача выполняется непрерывно при перемещении круга в радиальном направлении с заданной скоростью  (рис. 1.1, 4.1). Скорость радиальной подачи определяется по формуле, мм/мин

(рис. 1.1, 4.1). Скорость радиальной подачи определяется по формуле, мм/мин , (1.3)

, (1.3) – радиальная подача, мм/об.

– радиальная подача, мм/об.

, (1.4)

, (1.4) – осевая подача, мм/об.

– осевая подача, мм/об. , осевая –

, осевая –  . (1.5)

. (1.5) , (1.6)

, (1.6) – эквивалентный диаметр, мм. Знак «+» принимается для встречного шлифования, знак «-» – для попутного.

– эквивалентный диаметр, мм. Знак «+» принимается для встречного шлифования, знак «-» – для попутного. , равной длине обрабатываемой поверхности

, равной длине обрабатываемой поверхности  , и длиной дуги контакта

, и длиной дуги контакта  .

. . (1.7)

. (1.7) превышает длину обрабатываемой поверхности

превышает длину обрабатываемой поверхности  . (1.8)

. (1.8) мм/ход при обработке конструкционных сталей обычной обрабатываемости;

мм/ход при обработке конструкционных сталей обычной обрабатываемости;  мм/ход – для труднообрабатываемых металлов и сплавов. Одновременно столь же резко снижается скорость касательной подачи (

мм/ход – для труднообрабатываемых металлов и сплавов. Одновременно столь же резко снижается скорость касательной подачи ( м/мин). Поскольку при таком увеличении

м/мин). Поскольку при таком увеличении  в резании участвуют значительно большее число режущих кромок абразивных зерен, чем при обычном шлифовании (

в резании участвуют значительно большее число режущих кромок абразивных зерен, чем при обычном шлифовании ( мм/ход), снижается толщина среза, нагрузка на единичное зерно уменьшается. По этой причине уменьшается шероховатость обработанной поверхности и повышается ее однородность. Увеличение длины контакта шлифовального круга и заготовки повышает виброустойчивость технологической системы. Глубинное шлифование отличается более высокой производительностью.

мм/ход), снижается толщина среза, нагрузка на единичное зерно уменьшается. По этой причине уменьшается шероховатость обработанной поверхности и повышается ее однородность. Увеличение длины контакта шлифовального круга и заготовки повышает виброустойчивость технологической системы. Глубинное шлифование отличается более высокой производительностью.

– скорость осевой подачи при правке;

– скорость осевой подачи при правке;  – радиальная подача;

– радиальная подача; – глубина резания при правке

– глубина резания при правке

к радиусу круга в точке взаимодействия инструмента в сторону вращения круга (см. рис. 5.1), алмазные карандаши типа 02 — под углом 2°...5°, карандаши типа 04 – без наклона.

к радиусу круга в точке взаимодействия инструмента в сторону вращения круга (см. рис. 5.1), алмазные карандаши типа 02 — под углом 2°...5°, карандаши типа 04 – без наклона.

, мкм

, мкм

, м/мин

, м/мин

, мм/дв·ход

, мм/дв·ход

длиной 75 мм так и торцовая поверхность, ограниченная Ø60 и Ø90 мм. Воспользуемся схемой врезного шлифования в центрах с угловым расположением шпинделя (см. рис. 4.2). Заготовка устанавливается на центровой гидропластовой оправке и приводится во вращение поводковым патроном станка посредством хомутика (см. приложение), постоянно закрепленного на оправке (или изготовленного совместно с оправкой). Заготовка из стали 25ХГТ. Шлифуемые поверхности подвергнуты цементации и после закалки имеют твердость НRСЭ55…60. Масса заготовки – 6,2 кг, а заготовки вместе с оправкой – 8,4 кг. Количество заготовок в партии – 150 штук.

длиной 75 мм так и торцовая поверхность, ограниченная Ø60 и Ø90 мм. Воспользуемся схемой врезного шлифования в центрах с угловым расположением шпинделя (см. рис. 4.2). Заготовка устанавливается на центровой гидропластовой оправке и приводится во вращение поводковым патроном станка посредством хомутика (см. приложение), постоянно закрепленного на оправке (или изготовленного совместно с оправкой). Заготовка из стали 25ХГТ. Шлифуемые поверхности подвергнуты цементации и после закалки имеют твердость НRСЭ55…60. Масса заготовки – 6,2 кг, а заготовки вместе с оправкой – 8,4 кг. Количество заготовок в партии – 150 штук. м/с, мощность привода главного движения – 17 кВт, максимальная высота шлифовального круга – 130 мм. Для выбора типоразмера круга вначале определим его необходимую высоту. Из геометрических построений с учетом углового расположения шпинделя, равного 30°, и превышений высотой круга длин шлифуемых поверхностей на 3…5 мм находим, что требуемая высота круга должна быть равна 73 мм. Примем согласно табл. 2.2 для круга диаметром 750 мм ближайшую большую высоту круга

м/с, мощность привода главного движения – 17 кВт, максимальная высота шлифовального круга – 130 мм. Для выбора типоразмера круга вначале определим его необходимую высоту. Из геометрических построений с учетом углового расположения шпинделя, равного 30°, и превышений высотой круга длин шлифуемых поверхностей на 3…5 мм находим, что требуемая высота круга должна быть равна 73 мм. Примем согласно табл. 2.2 для круга диаметром 750 мм ближайшую большую высоту круга  мм. Обозначение принятого типоразмера круга – 1 750х80х305.

мм. Обозначение принятого типоразмера круга – 1 750х80х305. мин-1.

мин-1. мм. Припуск на шлифование торцовой поверхности

мм. Припуск на шлифование торцовой поверхности  , примем равным 0,3 мм [13, с. 189].

, примем равным 0,3 мм [13, с. 189]. как половину разницы максимального и минимального диаметров поверхностей, ограничивающих торец, (см. рис. 4.1):

как половину разницы максимального и минимального диаметров поверхностей, ограничивающих торец, (см. рис. 4.1): мм.

мм.

мм/мин,

мм/мин, ;

;  (табл. 4.2);

(табл. 4.2);  (табл. 4.3);

(табл. 4.3);  (табл. 4.4);

(табл. 4.4);  (табл. 4.5);

(табл. 4.5);  (табл. 4.6);

(табл. 4.6);  (табл. 4.7);

(табл. 4.7);  мм – наибольший диаметр поверхности, ограничивающей торец.

мм – наибольший диаметр поверхности, ограничивающей торец.

и торцовой

и торцовой  поверхностей:

поверхностей:

кВт,

кВт, мм;

мм;  мм;

мм;  (табл. 4.8);

(табл. 4.8);  (табл. 4.9).

(табл. 4.9). , меньше мощности, расходуемой на резание: 17· 0,85 = 14,45 кВт < 15,5 кВт = N.

, меньше мощности, расходуемой на резание: 17· 0,85 = 14,45 кВт < 15,5 кВт = N.

мм/мин.

мм/мин. кВт/мм,

кВт/мм, мм – минимальный диаметр (цилиндрической поверхности);

мм – минимальный диаметр (цилиндрической поверхности);  (табл. 4.10).

(табл. 4.10). кВт/мм.

кВт/мм. мин,

мин, (табл. 4.11) – выбирается большее значение коэффициента для данных шлифуемых поверхностей;

(табл. 4.11) – выбирается большее значение коэффициента для данных шлифуемых поверхностей; мин,

мин, мм/мин. Соответственно эта величина приводится в операционных картах.

мм/мин. Соответственно эта величина приводится в операционных картах. составляет:

составляет:  , время перерывов

, время перерывов  для естественных надобностей –

для естественных надобностей –  от оперативного времени (табл. 7.9). Согласно формуле (7.3):

от оперативного времени (табл. 7.9). Согласно формуле (7.3):

мин.

мин. мин.

мин.

мин.

мин.