Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Круглое наружное врезное шлифование в центрахСодержание книги

Поиск на нашем сайте

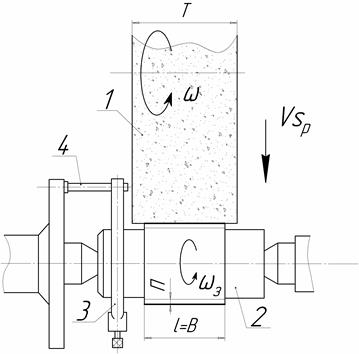

Для круглого наружного врезного шлифования в центрах (рис. 4.1) назначаются следующие параметры режима обработки: скорость шлифования

Рис. 4.1. Схема круглого наружного врезного шлифования в центрах: 1 – шлифовальный круг; 2– заготовка; 3 – поводковый хомутик; 4 – поводок; круга и заготовки; припуск; B – ширина шлифования Назначение скорости касательного движения подачи

При шлифовании закалённой стали (30<HRCЭ Таблица 4.1 Припуски в центрах (патроне), мм

Примечание. Для закаленных заготовок численные значения припуска увеличиваются на 10...15%.

Назначение скорости радиального движения подачи

где Ограничения по мощности резания. Мощность резания зависит от диаметра обрабатываемой поверхности, ширины шлифования и скорости радиального движения подачи и рассчитывается по формуле, кВт

где Таблица 4.3 Поправочные коэффициенты шлифовального круга и скорости шлифования

Таблица 4.4 Поправочные коэффициенты осуществления движения радиальной подачи и способа измерения диаметра обрабатываемой поверхности

Таблица 4.5 Поправочные коэффициенты

Таблица 4.6 Поправочные коэффициенты круглошлифовальных станков и сроков их эксплуатации

Продолжение табл. 4.6

Окончание табл. 4.6

Таблица 4.7 Поправочные коэффициенты от степени твердости круга

Таблица 4.8 Поправочные коэффициенты от степени твердости круга и скорости шлифования

Таблица 4.9 Поправочные коэффициенты от группы обрабатываемого материала

Мощность, затрачиваемая на шлифование, не должна превышать мощности привода главного движения станка с учетом его КПД. Если мощность оказывается больше, чем мощность главного привода станка, то необходимо выбрать другой станок или определить новое значение скорости радиальной подачи по формуле, кВт:

где Для шлифовальных станков значение КПД следует принимать равным Далее необходимо выполнить проверку на отсутствие прижогов. При шлифовании чугуна, а также незакалённой стали (HRCэ Предельное значение мощности, затрачиваемой на шлифование, при котором прижоги отсутствуют, вычисляют по формуле, кВт/мм

где Таблица 4.10 Поправочные коэффициенты твердости шлифовального круга

В дальнейшем сравнивается предельное значение мощности резания для бесприжоговой обработки с мощностью резания, приходящейся на 1 мм ширины шлифовании. Отсутствие прижога соответствует выполнению условия

Если последнее условие не выполняется, то предусматривается ряд мероприятий для устранения прижогов. Вначале увеличивается частота вращения заготовки на 20%. Допускается двукратное увеличение частоты вращения. Если увеличение частоты вращения заготовки не приводит к устранению прижогов, то производится уменьшение твёрдости круга на одну степень. Если все перечисленные мероприятия для устранения возможности появления прижогов на обработанной поверхности заготовки не привели к положительным результатам, то следует уменьшить скорость радиального движения подачи. Величину такой скорости можно найти из выражения:

В заключение рассчитывается основное время, мин

где Таблица 4.11 Коэффициент

Аналогично назначается характеристика шлифовального круга и режимы для торцекруглошлифовальной операции (рис. 4.2), учитывая следующее. Величина Основное время рассчитывается отдельно для цилиндрической поверхности по формуле (4.8) и для торцовой поверхности по формуле

где

Рис.4.2. Схема врезного шлифования в центрах с угловым расположением шпинделя: 1 – шлифовальный круг; 2 – заготовка; 3 – поводковый хомутик; 4 – поводок; круга и заготовки;

поверхности соответственно

За основное время принимается большая величина из найденных выше. Принимая во внимание особенности схемы торцекруглошлифовальной операции, действительное значение скорости радиального движения подачи на станке при его настройке следует установить равным Повышение эффективности обработки обеспечивает применение кругов из эльбора, в том числе высокопористых АЭРОБОР. Так, врезное шлифование кулачков распределительного вала из стали 18ХГ (HRCЭ59…63) кругом 1А1 600х20х305х5 «Аэробор»тм ЛКВ40 на режимах ( Существенное повышение эффективности обработки наблюдается при высокоскоростном шлифовании кулачковых валов из закаленного чугуна кругами из кубического нитрида бора (КНБ). Примером может служить шлифование восьмикулачкового вала из чугуна GG25W1G (HRCЭ48) сегментным кругом 14А1 600х26х305х4 CBN B91(100/80) 150% на керамической связке на станке Fortuna c ЧПУ[6]. Круг правится алмазным роликом D200х10х60хR2 на рабочей скорости круга. Окружная скорость ролика 33 м/с, скорость подачи при правке 400…1600 мм/мин, глубина правки 0,005 мм. Шлифование выполняется на режимах:

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

, скорость касательной подачи

, скорость касательной подачи  , скорость радиальной подачи

, скорость радиальной подачи  . Назначение этих параметров зависит от конкретных условий обработки.

. Назначение этих параметров зависит от конкретных условий обработки.

,

,  – угловые скорости, соответственно, шлифовального

– угловые скорости, соответственно, шлифовального – скорость радиальной подачи;

– скорость радиальной подачи;  – снимаемый

– снимаемый – высота круга;

– высота круга;  – длина обрабатываемой поверхности;

– длина обрабатываемой поверхности; при шлифовании незакалённой стали (HRCЭ≤30), чугуна, бронзы имеет вид

при шлифовании незакалённой стали (HRCЭ≤30), чугуна, бронзы имеет вид , мин-1. (4.1)

, мин-1. (4.1) 50)

50)  на круглое наружное шлифование

на круглое наружное шлифование

. Расчёт выполняется по формуле, мм/мин:

. Расчёт выполняется по формуле, мм/мин: , (4.2)

, (4.2) – ширина шлифования, равная длине обрабатываемой поверхности

– ширина шлифования, равная длине обрабатываемой поверхности  заготовки, мм;

заготовки, мм;  – коэффициент в зависимости от группы обрабатываемого материала, требуемой точности и шероховатости обработанной поверхности (табл. 4.2);

– коэффициент в зависимости от группы обрабатываемого материала, требуемой точности и шероховатости обработанной поверхности (табл. 4.2);  – в зависимости от диаметра шлифовального круга и скорости шлифования (табл. 4.3);

– в зависимости от диаметра шлифовального круга и скорости шлифования (табл. 4.3);  – в зависимости от способа осуществления радиального движения подачи и способа измерения диаметра обрабатываемой поверхности (табл. 4.4);

– в зависимости от способа осуществления радиального движения подачи и способа измерения диаметра обрабатываемой поверхности (табл. 4.4);  – в зависимости от жёсткости заготовки и формы обрабатываемой поверхности (табл. 4.5);

– в зависимости от жёсткости заготовки и формы обрабатываемой поверхности (табл. 4.5);  – в зависимости от точности и жёсткости используемого оборудования, что определяется моделью и сроком эксплуатации станка (табл. 4.6);

– в зависимости от точности и жёсткости используемого оборудования, что определяется моделью и сроком эксплуатации станка (табл. 4.6);  – в зависимости от степени твёрдости выбранного круга (табл. 4.7).

– в зависимости от степени твёрдости выбранного круга (табл. 4.7).

, (4.3)

, (4.3) – поправочный коэффициент в зависимости от степени твёрдости круга и скорости шлифования (табл. 4.8);

– поправочный коэффициент в зависимости от степени твёрдости круга и скорости шлифования (табл. 4.8);  – поправочный коэффициент в зависимости от группы обрабатываемого материала (табл. 4.9).

– поправочный коэффициент в зависимости от группы обрабатываемого материала (табл. 4.9). , мм

, мм

)

)

, мм

, мм

в зависимости

в зависимости

, (4.4)

, (4.4) ,

,  – мощность и КПД привода главного движения станка, соответственно.

– мощность и КПД привода главного движения станка, соответственно. .

. , (4.5)

, (4.5) – поправочный коэффициент в зависимости от степени твёрдости шлифовального круга (табл. 4.10).

– поправочный коэффициент в зависимости от степени твёрдости шлифовального круга (табл. 4.10). . (4.6)

. (4.6) . (4.7)

. (4.7) , (4.8)

, (4.8) – коэффициент, учитывающий продолжительность выхаживания (коэффициент выхаживания) (табл. 4.11).

– коэффициент, учитывающий продолжительность выхаживания (коэффициент выхаживания) (табл. 4.11). (рис. 4.2), диаметр заготовки принимается равным наибольшему диаметру торца, а величина припуска – большей из значений припусков на торцовую

(рис. 4.2), диаметр заготовки принимается равным наибольшему диаметру торца, а величина припуска – большей из значений припусков на торцовую  и цилиндрическую

и цилиндрическую  поверхность. Частоту вращения заготовки определяют по формуле (4.1), принимая во внимание наименьший диаметр обрабатываемых поверхностей. Учитывается также твердость материала заготовки.

поверхность. Частоту вращения заготовки определяют по формуле (4.1), принимая во внимание наименьший диаметр обрабатываемых поверхностей. Учитывается также твердость материала заготовки. , (4.9)

, (4.9) – угол между осью заготовки и шлифовального круга (рис. 4.2);

– угол между осью заготовки и шлифовального круга (рис. 4.2);

– угол между осями заготовки и шлифовального круга (

– угол между осями заготовки и шлифовального круга ( );

); – припуски, снимаемые с цилиндрической и торцовой поверхностей, соответственно;

– припуски, снимаемые с цилиндрической и торцовой поверхностей, соответственно;  – длина цилиндрической и торцовой

– длина цилиндрической и торцовой . Соответственно эта величина приводится в операционных картах.

. Соответственно эта величина приводится в операционных картах. м/с,

м/с,  мин-1,

мин-1,  мин-1,

мин-1,  мм/об,

мм/об,  мм/об,

мм/об,  мм) обеспечивает шероховатость шлифованных поверхностей

мм) обеспечивает шероховатость шлифованных поверхностей  мкм, отсутствие прижогов и трещин, прямолинейность профиля на длине 20 мм – 1..6 мкм, стойкость – 360 кулачков (30 валов), штучное время – 18 мин. При тех же режимах и условиях обработки круги из электрокорунда 25А 25 ЗИ39 9 К11 КФ40 правятся дважды при обработке каждого кулачка, а штучное время составляет 25 мин. Правка круга выполняется алмазным роликом, для круга из электрокорунда глубина правки составляет 0,035…0,04 мм, из эльбора – 0,01 мм.

мкм, отсутствие прижогов и трещин, прямолинейность профиля на длине 20 мм – 1..6 мкм, стойкость – 360 кулачков (30 валов), штучное время – 18 мин. При тех же режимах и условиях обработки круги из электрокорунда 25А 25 ЗИ39 9 К11 КФ40 правятся дважды при обработке каждого кулачка, а штучное время составляет 25 мин. Правка круга выполняется алмазным роликом, для круга из электрокорунда глубина правки составляет 0,035…0,04 мм, из эльбора – 0,01 мм. м/с, угловая скорость заготовки изменяется в пределах

м/с, угловая скорость заготовки изменяется в пределах  град/мин, радиальная подача –

град/мин, радиальная подача –  мм/рад (

мм/рад ( мм3/(мм·с)),

мм3/(мм·с)),  мм/рад. Снимается припуск

мм/рад. Снимается припуск  мм. Черновая обработка выполняется за два оборота заготовки, чистовая обработка и выхаживание – по одному обороту. Раствор синтетической СОЖ (3%-ный) подается под давлением 1 МПа с расходом 135 л/мин. Обеспечивается параметр шероховатости

мм. Черновая обработка выполняется за два оборота заготовки, чистовая обработка и выхаживание – по одному обороту. Раствор синтетической СОЖ (3%-ный) подается под давлением 1 МПа с расходом 135 л/мин. Обеспечивается параметр шероховатости  мкм. Время шлифования одного кулачка – 8 с. Стойкость круга между правками составляет 100 валов. Ресурс круга превышает 50000 валов. Производительность увеличивается на 22%.

мкм. Время шлифования одного кулачка – 8 с. Стойкость круга между правками составляет 100 валов. Ресурс круга превышает 50000 валов. Производительность увеличивается на 22%.