Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Т 11 Обробка на фрезерних верстатахСодержание книги

Похожие статьи вашей тематики

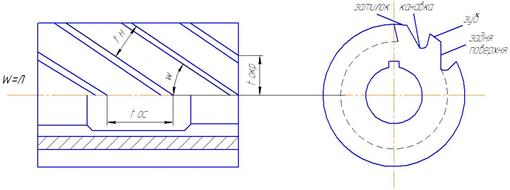

Поиск на нашем сайте Фрезерування є одним з самих високопродуктивних методів обробки поверхонь різанням. Фрезерування здійснюється багатолезовим ріжучим інструментом – фрезою. Фреза є тілом обертання, по периферії або на торці якого розташовані ріжучі елементи – зуби фрези. Кожний зуб фрези можна розглядати як різець з властивими йому конструктивними і геометричними параметрами: передні і задні поверхні, головні і допоміжні ріжучі кромки, кути g, a та ін. Фрезеруванням обробляються горизонтальні, вертикальні, похилі площини, уступи, канавки, пази, шліци, різні фасонні поверхні. Щоб продуктивно виконувати фрезерні роботи, розроблена і використовується широка номенклатура стандартних і спеціальних фрез. Фрезерування в порівнянні з точінням має наступні особливості: 1. В роботі одночасно беруть участь декілька лез, тому фрезерування є більш продуктивним способом обробки; 2. Леза фрези працюють з перервами, а корпус її переважно володіє значною масою. Це сприяє кращому відведенню тепла від леза; 3. Площа зрізу може коливатися в широких межах, внаслідок чого сили різання мають змінні значення; 4. Періодичне врізання фрези в оброблюваний матеріал приводить до ударних навантажень і збільшення вібрацій, підвищеному зношуванню зубів, негативно впливає на точність обробки і шорсткість поверхні. Типи фрез і їх класифікація Фрези розрізняють за наступними параметрами: 1) по розташуванню зубів на вихідному циліндрі – циліндричні, торцеві; 2) за способом закріплення у верстаті – кінцеві з конічним або циліндричним хвостовиком і насадні з отворами та закріплювані на оправці; 3) по розташуванню зуба на фрезі – прямозубі і з гвинтовим зубом; 4) за видом оброблюваної поверхні – кутові, шпонкові, фасонні, пазові, відрізні, різьбові, зуборізні та інші; 5) по виду задньої поверхні – плоско заточені і затиловані; 6) за матеріалом ріжучої частини фрези – з швидкоріжучої сталі, з твердого сплаву, з кераміки та ельбору. Циліндричні і торцеві фрези є найпоширенішими з великої групи фрезерного інструменту. Циліндричні фрези виконують з прямими або гвинтовими зубами. Фреза з гвинтовим зубом працює спокійніше. Виникаючу осьову силу усувають, використовуючи складені фрези. Найбільш поширеним кутом підйому зубів є кут w = 300. Принципові положення по вибору кутів зуба фрези ті ж, що і для різців. Середні значення кутів зуба: для швидкоріжучих фрез g =5-200, a = 12-300; для твердосплавних g = 5-100, a = 12-200, j = 30-600, j1 =1-200.

Циліндрична фреза

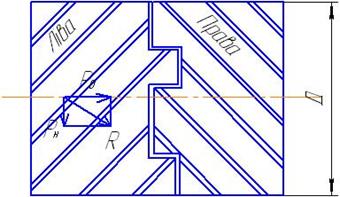

Складена фреза

Процес фрезерування заснований на поєднанні двох одночасно діючих рівномірних рухів – обертального і поступального. На рисунку показана кінематична схема різання на горизонтально-фрезерному верстаті – обертання фрези навколо горизонтальної осі X і поступальне вздовж осі Y. Вісь обертання інструменту може бути вертикальною на вертикально-фрезерних верстатах або розташованою під певним кутом до оброблюваної поверхні. У всіх випадках обертальний рух, виконуваний інструментом, є головним, а поступальний рух надається заготовці.

Елементи режиму різання При циліндричному фрезеруванні кожний зуб, розташований на твірній, знімає шар металу змінної товщини. При фрезеруванні торця зуб фрези знімає шар металу постійної величини. Швидкість різання обчислюється по формулі:

Подачу підраховують на зуб фрези – Sz (мм/зуб) або за оберт фрези S0 (мм/об). Глибина різання t – найкоротша відстань між оброблюваною і обробленою поверхнями. Глибина фрезерування завжди вимірюється в площині обертання фрези (тобто перпендикулярно осі фрези). Процес різання починається в т.1 з нульовою товщиною шару, що зрізується, і закінчується в т.2 з найбільшою товщиною Мінливість поперечного перерізу шару, що зрізується, при фрезеруванні веде до коливання сил різання, що у свою чергу викликає появу вібрацій в технологічній системі, знос інструменту, збільшує шорсткість обробленої поверхні і знижує точність обробки. Для усунення або ослаблення періодичної зміни площі поперечного перерізу шару, що зрізується, застосовують фрези з косими гвинтовими зубами. При величині кута нахилу гвинтової канави w найбільша рівномірність площі поперечного перерізу шару, що зрізується, забезпечується при умові, коли Оптимальні режими фрезерування визначаються дослідним шляхом. Наприклад: чистове фрезерування сталі твердими сплавами (Т15К6) ведеться із швидкістю V = 300-800 м/хв., а чавуна (ВК8) при V = 200-300 м/хв. Подача Sz = 0,1-0,2 мм/зуб. Експериментальна формула для визначення швидкості різання при фрезеруванні нормальною циліндричною фрезою: Стійкість фрези приймають звичайно 3-4 години залежно від вартості, заточування та ін. Обробку сталевих заготовок швидкоріжучими сталями ведуть з охолодженням ЗОР; твердим сплавом – без охолодження; чавун – без охолоджування. Допустимі величини зносу зубів у фрез приведені в таблицях. Сили різання і потужність при фрезеруванні Фрезерні верстати мають роздільні привід головного руху і привід подачі. Для обертання фрези необхідна потужність Ефективну потужність при фрезеруванні можна визначити за емпіричною формулою: Потужність Ns, затрачувана на рух подачі, не перевищує 15% від потужності, затрачуваної на головний рух різання. Повна потужність елементарних рухів:

Зустрічне і попутне фрезерування Фрезерування, при якому фреза і заготовка рухаються назустріч одна одній, називається зустрічним. Фрезерування називають попутним, якщо напрям руху фрези і заготовки співпадають.

Зона АВ – зона початкового ковзання, яка істотно збільшує знос по задній грані зуба. Товщина цієї зони рівна радіусу заокруглення зуба фрези. Матеріал нижче точки В, володіючи пружно-пластичними властивостями, йде в наклеп, викликаючи вібрації і погіршення якості обробленої поверхні. Не дивлячись на недоліки, зустрічне фрезерування найбільш поширено, особливо за наявності у заготовки кірки (від литва або поковки), оскільки припуск знімається з-під кірки і вірогідність підриву заготовки відсутня. При попутному фрезеруванні реакція вертикальної складової сили різання притискує заготовку до столу, що сприяє відсутності вібрації і більш рівномірному зняттю припуску. Зуб фрези починає знімати стружку майже відразу ж з найбільшою силою. Початкове ковзання відсутнє, що збільшує стійкість фрези. Не дивлячись на кращі умови зрізання припуску, при попутному фрезеруванні існує небезпека «підриву» заготовки (практично при збільшенні подачі на зуб більше 0,2 мм). При чистовому фрезеруванні рекомендується попутне фрезерування. Знос і заточування фрез Фрези, залежно від умов різання, зношуються по задній поверхні, або одночасно по задній і передній поверхнях. Циліндричні, дискові, фасонні і прорізні фрези, що зрізують тонку стружку, зношуються в основному по задній поверхні. Торцеві фрези зношуються одночасно по задній і передній поверхнях. Для всіх фрез за критерій зносу приймається знос по задній поверхні, оскільки він достатньо повно відображає стан лез. Середні значення допустимого зносу приводяться в довідниках. Наприклад, для циліндричної фрези з твердим сплавом при обробці сталі hз = 0,4-0,5 мм, для чавуна hз = 0,5-0,7 мм. Фрези із загостреним зубом заточуються по передніх і задніх поверхнях. Фрези із затилованими зубами (звичайно по архімедовій спіралі) заточуються тільки по передній поверхні. Фрезерні верстати поділяються на верстати загального призначення і спеціальні. Серед верстатів загального призначення – горизонтально-фрезерні, вертикально-фрезерні, поздовжньо-фрезерні та інші. Для закріплення ріжучого інструменту на фрезерних верстатах застосовують різний допоміжний інструмент (оправки, перехідні втулки, цангові патрони та ін.). Для установки і закріплення заготовок на столі верстата використовують різні універсальні пристосування (лещата, круглі столи, ділильні головки, різні затискні пристрої). Для визначення колової сили Pz користуються емпіричною формулою:

t – глибина різання, мм; Sz – подача на зуб, мм/зуб; В – ширина фрезерування, мм; z – число зубів фрези; Dф – діаметр фрези; n – частота обертання фрези; yp, xp, vp, qpwр – показники степеня, що враховують конкретні чинники процесу; Кр – коефіцієнт, що враховує відмінність виробничих умов фрезерування від експериментальних.

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 779; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.01 с.) |

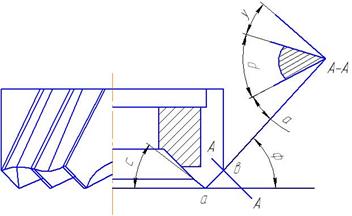

Торцеві фрези призначені для обробки поверхонь з великою твердістю, наприклад, виливок. Вони працюють плавніше циліндричних і допускають більш високі режими різання. Зуб торцевої фрези з швидкоріжучої або інструментальної сталі має три леза: a - b, a - с, b - d. Зуб торцевої фрези, оснащеної твердим сплавом, не має леза b - d і є токарним прохідним різцем з відповідними кутами. Сполучення головного і допоміжного лез відбувається за допомогою прямої – перехідного леза з кутом в плані

Торцеві фрези призначені для обробки поверхонь з великою твердістю, наприклад, виливок. Вони працюють плавніше циліндричних і допускають більш високі режими різання. Зуб торцевої фрези з швидкоріжучої або інструментальної сталі має три леза: a - b, a - с, b - d. Зуб торцевої фрези, оснащеної твердим сплавом, не має леза b - d і є токарним прохідним різцем з відповідними кутами. Сполучення головного і допоміжного лез відбувається за допомогою прямої – перехідного леза з кутом в плані  і завдовжки 1-1,5 мм. Чим менше j1, тим вище клас шорсткості. У чистових фрез j1 = 0.

і завдовжки 1-1,5 мм. Чим менше j1, тим вище клас шорсткості. У чистових фрез j1 = 0.

, м/хв, де D – найбільший діаметр фрези, мм; n – число оборотів фрези за хвилину.

, м/хв, де D – найбільший діаметр фрези, мм; n – число оборотів фрези за хвилину. (мм/об).

(мм/об). , де φ – кут контакту зуба фрези з оброблюваною деталлю, обчислюваний по формулі:

, де φ – кут контакту зуба фрези з оброблюваною деталлю, обчислюваний по формулі:  , де t – глибина різання в мм; D – діаметр фрези, мм

, де t – глибина різання в мм; D – діаметр фрези, мм , де В – ширина поверхні, що фрезерується, в мм; z – число зубів фрези; k ³ 2 – коефіцієнт кратності, що показує, скільки разів осьовий крок вміщується по ширині фрезерування.

, де В – ширина поверхні, що фрезерується, в мм; z – число зубів фрези; k ³ 2 – коефіцієнт кратності, що показує, скільки разів осьовий крок вміщується по ширині фрезерування. (м/хв), де В – ширина фрезерування; D - діаметр фрези; С – коефіцієнт, який вибирається по таблицях.

(м/хв), де В – ширина фрезерування; D - діаметр фрези; С – коефіцієнт, який вибирається по таблицях. (кВт), де М – крутний момент; n – частота обертання фрези. Для розрахунку крутного моменту розглянемо схему сил опору для циліндричної фрези з прямим зубом. Приймемо, що сумарна сила опору різанню R всіх зубів, що беруть участь в даний момент в різанні, прикладена в точці А. Розкладемо цю силу на тангенціальну Pz і радіальну Py. Крутний момент відносно осі фрези

(кВт), де М – крутний момент; n – частота обертання фрези. Для розрахунку крутного моменту розглянемо схему сил опору для циліндричної фрези з прямим зубом. Приймемо, що сумарна сила опору різанню R всіх зубів, що беруть участь в даний момент в різанні, прикладена в точці А. Розкладемо цю силу на тангенціальну Pz і радіальну Py. Крутний момент відносно осі фрези  (Н·м). Для визначення колової сили Pz користуються емпіричною формулою з коефіцієнтами і показниками степенів, які наводяться в довідниках.

(Н·м). Для визначення колової сили Pz користуються емпіричною формулою з коефіцієнтами і показниками степенів, які наводяться в довідниках. (кВт).

(кВт). (кВт), де h = 0,85 – ККД.

(кВт), де h = 0,85 – ККД.

При зустрічному фрезеруванні навантаження на кожний зуб збільшується постійно, оскільки товщина шару, що зрізується, змінюється від нуля при вході зуба до максимуму на виході. Але оскільки зуб фрези, як і будь-який лезовий інструмент, навіть при найретельнішому заточуванні, володіє початковим радіусом заокруглення. Зрізування стружки починається лише в точці В.

При зустрічному фрезеруванні навантаження на кожний зуб збільшується постійно, оскільки товщина шару, що зрізується, змінюється від нуля при вході зуба до максимуму на виході. Але оскільки зуб фрези, як і будь-який лезовий інструмент, навіть при найретельнішому заточуванні, володіє початковим радіусом заокруглення. Зрізування стружки починається лише в точці В. , де

, де